На что обращают внимание при контроле исходных материалов в сварке

Контроль сварочных работ

При изготовлении сварных изделий выбор способа контроля определяется характером и назначением конструкции и степенью ее ответственности.

В практике контроль сварных изделий организуется в следующей последовательности: а) проверка квалификации сварщиков; б) контроль качества исходных материалов; в) контроль оборудования и приспособлений; г) контроль процесса сборки и сварки; д) контроль качества сварки швов и сварных соединений (внешний осмотр, проверка на плотность, проведение металлографического исследования, химического анализа, механических испытаний и т. д.).

Проверка квалификации сварщиков.

Квалификация сварщика определяется разрядом. Но для сварки объектов, инспектируемых Госгортехнадзором, сварщик должен иметь официальное разрешение (право), которое он получает после удовлетворительной сдачи теоретических и практических испытаний, проведенных согласно правилам Госгортехнадзора.

Сварщики, имеющие паспорта, периодически, не реже одного раза в год, подвергаются контрольным испытаниям. Особое внимание следует обращать на подготовку сварщиков, допускаемых к сварке специальных легированных сталей: нержавеющих, жаропрочных и др.

Контроль качества исходных материалов.

К исходным материалам относится свариваемый металл, электроды, сварочная проволока и флюсы.

Контроль свариваемого металла состоит в проверке химического состава, механических свойств и внешнего вида. Каждая партия стали, как правило, отправляется заводом-изготовителем вместе с сертификатом, в котором указаны номер плавки, химический состав и механические свойства. При наличии сертификата контроль стали сводится к сравнению свойств стали по сертификату с требованием проекта на изготовление сварных конструкций. У сталей, не имеющих сертификата, проверяются химический состав и механические свойства (предел прочности при растяжении, относительное удлинение и ударная вязкость) и проводится металлографическое исследование.

Соответствие марки электродов и механических свойств наплавленного металла требованиям проекта проверяется также по сертификатам, представляемым поставщиком электродов. Если сертификаты не дают нужных характеристик или электроды совсем не имеют сертификатов, образцы наплавленного металла от каждой партии электродов подвергаются механическим испытаниям для определения предела прочности, относительного удлинения и ударной вязкости. Испытания механических свойств проводятся по ГОСТ 6696, а полученные данные должны удовлетворять требованиям ГОСТ 2523 и ГОСТ 9647

Подобным образом проверяется качество сварочной проволоки и флюса при полуавтоматической и автоматической сварке.

Технологические свойства электродов со временем изменяются, особенно при хранении в сыром месте. Поэтому рекомендуется, вне зависимости от наличия сертификата (паспорта), перед сваркой проверить электроды: определить разбрызгивание, пористость шва, характер шлака и др.

Контроль оборудования и сборочных приспособлений.

Контроль оборудования и сборочных приспособлений заключается в определении их исправности, возможности выполнения на них сварки по заданной технологии при соблюдении требований техники безопасности и промсанитарии. К основному оборудованию относятся: сварочные генераторы или трансформаторы с регуляторами, многопостовые установки, полуавтоматы и автоматы для сварки под слоем флюса, различные приспособления для сборки и сварки, сборочные плиты или стеллажи и нагревательные установки.

Контроль процесса сборки и сварки.

Перед сборкой детали осматриваются для определения качества поверхности и кромок (трещины, надрывы, окалина, ржавчина, масло, грязь не допускаются). При контроле сборки необходимо обращать особое внимание на правильное расположение деталей по чертежу, на припуски для компенсации возможных деформаций, на величину зазоров, на места и порядок расположения прихваток и, наконец, на правильность действия приспособлений.

При контроле за процессом сварки проверяется правильность выполнения всех операций сварки. Обязательно контролируются температура подогрева изделия (при сварке с подогревом), температура окружающей среды, правильность выбранного рода сварочного тока, полярность, сила сварочного тока, длина дуги, движение электрода и скорость сварки, правильность последовательности заполнения многослойных швов и наложения каждого шва в отдельности. Сварочный пост должен быть снабжен приборами: амперметром для проверки силы тока, вольтметром для проверки напряжения на дуге.

Большая Энциклопедия Нефти и Газа

Контроль исходных материалов заключается в проверке химического состава шихтовых материалов, их загрязненности, а также в проверке качества формовочных материалов и основных свойств формовочных и стержневых смесей. [1]

В тех случаях, когда контроль исходных материалов ведется цеховыми лабораториями, необходимо установить точные формы взаимоотношений последних с ОТК, с тем, чтобы проконтролированное лабораторией сырье получало надлежащее разрешение ОТК на пуск в производстве. Контроль готовой продукции следует сосредоточить в центральной лаборатории. И центральная лаборатория и отдельные цеховые лаборатории должны строить контрольную работу по производственному принципу. [3]

Система контроля качества сварных соединений магистральных и промысловых трубопроводов включает в себя испытание сварщиков, контроль исходных материалов ( электродов, флюса, сварочной проволоки, защитного газа при газоэлектрической сварке), пооперационный контроль на всех стадиях производства сва-рочно-монтажных работ ( качество сборки, температура подогрева стыков перед сваркой, соблюдение режима сварки и др.), внешний осмотр и неразрушающий контроль сварных швов, пневматическое или гидравлическое испытание готовых участков трубопроводов. [7]

Для обеспечения высокого качества сварных соединений необходим постоянный и тщательный контроль их производства, начиная от контроля исходных материалов и заготовок и кончая испытанием готовой продукции. [9]

Радиотехнический диапазон в последнее время стал применяться для контроля поверхностных слоев ферромагнитных изделий, а также для контроля исходных материалов особенно при изготовлении изделий методами порошковой металлургии. При контроле пластмассовых изделий для тех же целей может быть использована зависимость диэлектрической проницаемости е или тангенса угла диэлектрических потерь tgo от контролируемых свойств. [10]

Статистический контроль в условиях производства основан на использовании методов математической статистики для обработки данных неразрушающего контроля, результатов контроля исходных материалов и параметров технологических процессов. [11]

Качество исходных материалов, как основных, так и сварочных, во многом предопределяет качество сварочных работ, поэтому контролю исходных материалов следует уделять серьезное внимание. [12]

Кафедрой проведены обширные исследования по выяснению механизма процессов текучести и твердения НСС; по разработке методики и приборов определения свойств и контроля исходных материалов и получаемых смесей, а также стержней и форм из НСС; по установлению оптимальных свойств НСС и технологии их получения; по подбору недорогих недефицитных поверхностно-активных веществ ( ПАВ) и по определению их пенообразующих свойств; по изучению изменения газопроницаемости НСС; по улучшению выбираемое стержней, изготовленных из НСС; по устранению пригара, подбору красок и изучению их седиментационной устойчивости и по улучшению чистоты поверхности отливок; по технологии получения наливных стержней и форм и модельной оснастки; по созданию на Киевском заводе Большевик комплексно-механизированной и автоматизированной линии для получения НСС и изготовления из них стержней и форм. [13]

ЭВМ используются для контроля и управления качеством в рамках АСУП, выполняя автоматический сбор, классификацию и анализ информации о браке, отказах оборудования, технологических потерях, обработку данных о результатах контроля исходных материалов и качестве продукции по этапам производства. [14]

В кузнечных цехах применяют три вида технического контроля: контроль исходного металла, межоперационный контроль заготовок и окончательный контроль поковок. Контроль исходного материала и межоперационный контроль предназначены для своевременного предупреждения брака. Задача окончательного контроля состоит в том, чтобы не допустить выхода из кузнечного цеха недоброкачественных поковок. [15]

Контроль качества на производстве

Типовые требования к сварочному производству

К сварочному производству предъявляются следующие типовые требования:

— обеспеченность необходимым сварочным оборудованием, технологическим оснащением, механическим специализированным оборудованием и транспортно-складской системой;

— обеспеченность необходимой технической (в т.ч. технологической) документацией;

— обеспеченность квалифицированным (аттестованным) персоналом;

— обеспеченность системой контроля качества продукции (системой обеспечения качества), которая фиксирует качество сварных конструкций и обеспечивает стабильность показателей качества;

— максимально-рациональный уровень механизации и автоматизации сварочных и вспомогательных (сопутствующих) производственных (технологических) процессов.

Основные контролируемые объекты сварочного производства при проверке

Выполняется контроль следующих технологических факторов:

1) контроль качества исходных материалов

Качество сварки обеспечивается при условии, что качество исходных материалов удовлетворяет предъявляемым к ним требованиям. Устанавливают соответствие сертификатных данных на все исходные материалы данным, которые требуются согласно техпроцессу сварки конструкций. Проверяют качество:

основного металла:

— литые заготовки (поры, усадочные раковины и трещины);

— прокат (расслоения, различные пробы на неравномерность распределения примесей и т.д.);

электродов:

— равномерность толщины покрытий;

— наличие трещин в покрытиях;

— другие механические повреждения;

— специальные пробы (в т.ч. на содержание водорода);

сварочной проволоки:

— чистота поверхности;

— наличие покрытий;

— наличие расслоений, закатов;

флюсов:

— величина и равномерность размера;

— грануляция частиц;

— инородные включения;

— влажность;

защитных газов:

— наличие вредных примесей;

— наличие влаги.

2) контроль оборудования

3) контроль технологии изготовления

— контроль подготовки заготовок;

— контроль исправности сварочных приспособлений;

— контроль сборки узлов под сварку;

— контроль состояния сварочных материалов;

— контроль пригодности сварочного оборудования;

— контроль соблюдения установленных режимов сварки.

Системно-структурный анализ технологического процесса

Системно-структурный анализ технологических процессов сварочного производства выполняется с целью оценки степени соответствия анализируемого технологического процесса его регламентируемому уровню.

Во время аттестации сварочного производства на соответствие стандартам и с целью оценки технических возможностей стабильного выпуска продукции, отвечающей нормативным документам.

Выполняется и оценивается оптимизация применяемых технологических процессов, анализируется организационное и конструкторско-технологическое обеспечение технологических процессов.

Показатели технологического процесса:

Стандартизация и метрологическое обеспечение средств и методов контроля качества сварных конструкций:

— общего назначения;

— на средства контроля;

— на методики контроля различных видов продукции определенными методами;

Обеспечение качества в процессе производства

Обеспечение качества продукции в процессе обеспечивается за счет:

1) планирования и организации работ:

— по техническому контролю и испытаниям продукции;

— контролю технологии производства;

— технической диагностике оборудования;

— технической диагностике систем обеспечения;

— контролю состояния производственной среды;

2) метрологического обеспечения производства и качества продукции;

3) контроля и испытаний на различных стадиях производства продукции;

4) контроля технологической дисциплины;

5) проведения профилактики и планово-предупредительных ремонтов оборудования;

6) обеспечения качества изготовления используемого инструмента, оснастки и приспособлений;

7) аттестации производства, технологических процессов, рабочих мест, оборудования, оснастки, инструмента, деталей и сборочных единиц собственного изготовления;

8) обеспечения качества во время внутрицеховой и межцеховой транспортировки;

9) высокой квалификации персонала и производственной дисциплины;

10) функционирования системы учета и оценки затрат на обеспечение качества продукции.

Управление процессами производства необходимо для того, чтобы противодействовать различным факторам, влияющим на производство и приводящим к отклонениям процессов от установленных значений их характеристик. Управление производственным процессом должно образовывать замкнутый цикл и содержать:

— контроль процесса (изделия) для обнаружения отклонений;

— анализ данных, полученных во время контроля, для определения причин отклонения и принятия необходимых корректирующих мероприятий;

— информирование оператора процесса про необходимые корректирующие мероприятия;

— регулирование процесса.

Методы управления процессами производства:

КОНТРОЛЬ ПО ЭТАПАМ или КОНТРОЛЬ В ПРОЦЕССЕ ПРОИЗВОДСТВА требует проверки изделия после каждой операции или группы операций, в результате которых в изделии формируются важные характеристики качества; точки контроля располагаются, как правило, непосредственно на месте производства, где детали передаются контролёрам после каждого важного этапа обработки; во время контроля по этапам соответствующие характеристики изделия проверяются по чертежам и техническим условиям;

СТАТИСТИЧЕСКИЕ МЕТОДЫ УПРАВЛЕНИЯ технологическим процессом основываются на том принципе, что все процессы имеют заложенную в них изменчивость; если модель изменчивости может быть создана, то её можно использовать для прогнозирования и индикации моментов, когда процесс требует корректирующего действия, для того, чтобы остаться управляемым; преимущества этих статистических методов заключаются в следующем:

— они дают информацию про вероятность дефектный выходов прежде, чем они будут получены фактически;

— для сохранения высокого уровня качества они не требуют физического контроля каждого изделия или детали.

Методами контроля являются:

— распределение частотности;

— контрольные карты;

— предконтрольные проверки.

Для гарантированного обеспечения качества конечной продукции, состоящей из нескольких деталей и/или узлов, производимых собственным производством, управление качеством должно охватывать различные стадии производства всех этих компонентов и узлов. Для этого создается сеть контрольных пунктов в стратегических точках производства. В каждом контрольном пункте контролируемая характеристика качества должна чётко определяться, а для выполнения этой функции пункты должны обеспечиваться квалифицированным персоналом и соответствующим испытательным оборудованием. Для эффективного функционирования сети контрольных пунктов, они должны быть обеспечены детальными инструкциями.

Несоответствующее изделие должно идентифицироваться с помощью соответствующего кода или знака. При возникновении изделий, несоответствующих требованиям, производственных процесс останавливается. Производитель должен иметь методику физического отделения несоответствующих изделий, которые должны храниться на изолированном участке под контролем для предотвращения использования этих изделий. Выполняется анализ несоответствующих изделий для принятия одного из следующих решений:

— приёмка в существующих условиях (если несоответствие незначительно и не влияет на эксплуатационные показатели конечного продукта; если есть заказчик, то это с ним согласовывается);

— переработка (если имеется возможность исправить несоответствие);

— ремонт (если имеется возможность отремонтировать или повторно обработать изделие);

— пересортица (изделию присваивается низшая категория качества, требованиям которой оно соответствует);

— брак (изделие необходимо изъять, как брак, и передать в отходы).

Аттестация технологии

Аттестация технологических процессов сварочного производства основывается на национальных и международных стандартах, применение которых является обязательным, если не оговариваются иные условия при заключении контракта на работы. Следует использовать следующие стандарты:

ДСТУ ISO 9956 (соответствует европейскому стандарту EN 288), состоящий из следующих частей:

Контроль качества во время производства металлических сварных конструкций сваркой плавлением основывается на технологической инструкции по сварке, которая обеспечивает:

— планирование сварочных работ;

— контроль качества во время сварки.

Технологический процесс сварки определяется, как установленный порядок действий, которого необходимо придерживаться при выполнении шва, включая информацию по материалам, подготовке, предварительному подогреву (если необходимо), по методу и контролю сварки и термообработки после сварки (если требуется), а также применяемому оборудованию.

К технологическим инструкциям по сварке относятся:

— предварительная технологическая инструкция по сварке (pWPS), которая подготавливается в соответствии с требованиями стандарта ДСТУ ISO 9956, и которая содержит подробную информацию о требуемых параметрах сварки, обеспечивающих надежность ее воспроизведения. Она отличается от WPS тем, что еще не атестована (т.е. не утверждена);

— технологическая инструкция по сварке (WPS), которая предоставляет собой утвержденную pWPS (см. ниже на следующей странице рекомендуемую форму WPS).

— рабочая инструкция: упрощенная Технологическая инструкция по сварке, предназначенная для непосредственного применения на рабочем месте сварщика;

Для утверждения pWPS необходимы протоколы испытаний сертифицируемого технологического процесса сварки (WPAR/WPQR), включающие все соответствующие сведения по сварке контрольного соединения, необходимые для утверждения, а также все результаты испытаний контрольного шва.

Производитель должен подготовить предварительную pWPS, используя общий уровень знаний по технологии сварки и приобретенный опыт применения технологических процессов сварки при производстве предыдущих сварных конструкций. Производственное подразделение (цех) должно обеспечить, чтобы pWPS была применима для действующего производства. Затем pWPS должна быть утверждена по одной из схем сертификации. При этом, все технологические процессы должны быть сертифицированы до сварки реальных сварных конструкций.

Процесс дальнейшей сертификации технологических процессов сварки должен производится в соответствии с требованиями частей стандарта ДСТУ ISO 9956.

Методические указания к выполнению лабораторной работы «Контроль качества сварочных материалов»

Методические указания к выполнению лабораторной работы

«Контроль качества сварочных материалов»

ПМ. 01. Подготовительно-сварочные работы и контроль качества сварных швов после сварки по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Цель работы — ознакомление с методами оценки свариваемости металлов и приобретение навыков, необходимых для определения качества сварочных материалов.

Содержимое разработки

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

«Контроль качества сварочных материалов»

Методические указания к выполнению лабораторной работы

ПМ. 01. Подготовительно-сварочные работы и контроль качества сварных швов после сварки

по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2017

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

Рекомендации разработаны в соответствии с Письмом Минобразования РФ от 05 апреля 1999 N 16-52-58ин/16-13 «О рекомендациях по планированию, организации и проведению лабораторных работ и практических занятий в образовательных учреждениях среднего профессионального образования», требованиями ФГОС СПО, порядком организации и осуществления образовательной деятельности по образовательным программам среднего профессионального образования, утвержденным Министерством образования и науки Российской Федерации приказ № 464 от 14 июня 2013 года.

ПМ. 01. Подготовительно-сварочные работы и контроль качества сварных швов после сварки

Тема: Контроль качества сварных соединений.

Тема занятия: лабораторная работа «Контроль качества сварочных материалов».

Цель работы — ознакомление с методами оценки свариваемости металлов и приобретение навыков, необходимых для определения качества сварочных материалов.

Формирование у студентов профессиональных навыков в определении качества сварных соединений посредством визуального и измерительного контроля.

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать.

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам.

Закрепить полученные знания, приемы, умения и навыки по определению качества сварных соединений посредством визуального и измерительного контроля.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия и выполнения лабораторной работы должен:

— выполнения зачистки швов после сварки;

— использования измерительного инструмента для контроля геометрических размеров сварного шва;

— определения причин дефектов сварочных швов и соединений;

— предупреждения и устранения различных видов дефектов в сварных швах.

— использовать ручной и механизированный инструмент зачистки сварных швов и удаления поверхностных дефектов после сварки;

— зачищать швы после сварки;

— пользоваться производственно-технологической и нормативной документацией для выполнения трудовых функций.

— основы теории сварочных процессов (понятия: сварочный термический цикл, сварочные деформации и напряжения);

— типы дефектов сварного шва;

— методы неразрушающего контроля;

— причины возникновения и меры предупреждения видимых дефектов;

— способы устранения дефектов сварных швов.

В ходе занятия у студентов формируются

ПК 1.8. Зачищать и удалять поверхностные дефекты сварных швов после сварки.

ПК 1.9. Проводить контроль сварных соединений на соответствие геометрическим размерам, требуемым конструкторской и производственно-технологической документации по сварке.

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

-Чебан В. А. Сварочные работы /В. А. Чебан.- Изд. 7-е.- Ростов н/Д : Феникс, 2010. (Начальное профессиональное образование).

— Г.Г Чернышов. Справочник электрогазосварщика и газорезчика: учеб. пособие для нач. проф. образования – М. : Издательский центр «Академия», 2006.

— М.Д. Банов Ю.В. Казанов «Сварка и резка материалов», Учебное пособие – М: ОИЦ «Академия», 2009г.

— Овчинников В. В. Оборудование, техника и технология сварки и резки металлов: учебник/ В.В.Овчинников.- М.: КНОРУС, 2010.-(Начальное профессиональное образование).

— А.И. Герасименко «Основы электрогазосварки», Учебное пособие – М: ОИЦ «Академия», 2010г

-В. Г. Лупачев «Ручная дуговая сварка» учебник –Мн.; Выш. шк., 2006.

Входной контроль качества исходных материалов (основной металл, электроды, сварочная проволока, флюсы, защитные газы) связан с установлением соответствия данных, приведенных в сертификатах, требованиям применяемого технологического процесса сварки. При наличии внешних дефектов или отсутствии сертификатов использование исходных материалов допускается только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

Основной металл в виде литых заготовок проверяют на наличие пор, усадочных раковин и трещин. Особое внимание обращают на зоны, подлежащие сварке. Они должны быть тщательно очищены от ржавчины и загрязнений (масло, краска, пригар). Прокат проверяют на наличие расслоений и окалины, равномерность толщины листа и т.д.

У электродов контролируют равномерность толщины покрытия, наличие в нем трещин и других механических повреждений. Для того чтобы установить характер плавления электродного стержня и покрытия, легкость отделения шлака и особенности формирования сварного шва (жидкотекучесть расплавленного металла, разбрызгивание), выполняют пробную сварку. Электроды должны удовлетворять требованиям действующих ГОСТов.

Сварочную проволоку проверяют на чистоту поверхности, отсутствие защитных покрытий, нежелательных для данного технологического процесса, расслоений и закатов. У флюсов определяют размеры частиц, их однородность по величине и влажность материала, а также устанавливают возможное наличие загрязнений и инородных включений. Защитные газы проверяют на отсутствие вредных примесей и влаги. Кроме того, качество флюса или защитного газа оценивают по тем же показателям, которые указаны для электродного стержня и покрытия, осуществляя пробную сварку.

Свариваемость. Важным технологическим свойством металла (или сочетания металлов) является свариваемость — способность образовывать при установленной технологии сварки соединение, отвечающее требованиям, диктуемым особенностями конструкции и условиями ее эксплуатации. Свариваемость — это комплексная технологическая характеристика металла, отражающая его реакцию на процесс сварки и определяющая его относительную пригодность для выполнения сварных соединений.

Проверка исходных материалов на свариваемость должна предшествовать принятию решения об использовании тех или иных из них для изготовления сварных конструкций.

Для получения количественной оценки свариваемости сравнивают свойства металла сварного шва со свойствами основного металла, которые принимаются за эталонные. Оценка свариваемости стали необходима в следующих случаях:

установление соответствия прочностных характеристик сварных соединений техническим условиям для данной марки стали;

разработка новой технологии сварки;

всесторонняя оценка технологических свойств новой марки стали при ее внедрении;

выбор новых типов электродных покрытий и новых марок присадочных материалов.

Методы оценки свариваемости. Один из приближенных косвенных методов определения свариваемости сталей связан с ее оценкой по химическому составу материала. В этом случае критерием свариваемости (устойчивости к образованию холодных трещин) служит показатель, называемый эквивалентом углерода. Экспериментально установлено, что стали, для которых эквивалент углерода не превышает 0,4 %, не обнаруживают склонности к образованию холодных трещин.

Прямые методы оценки свариваемости позволяют получить количественную оценку показателей прочности и пластичности сварных соединений или качественную оценку свариваемости металла по его склонности к трещинообразованию в процессе сварки. В разных странах применяют различные пробы на свариваемость.

Образцы тавровых соединений, испытываемые на статический изгиб, имеют определенные размеры, мм : ширину — 31 и толщину — 6; 12 или 19. Катет контролируемого шва должен составлять половину толщины пластины. Эти образцы подвергают изгибу в специальном приспособлении. О пластических свойствах таврового соединения судят по углу изгиба перед появлением трещины, нагрузке при разрушении и характеру излома. Особенностью тавровой пробы является сходство образцов по форме с реальными сварными соединениями. Статические испытания на изгиб образцов тавровых соединений позволяют оценивать пластические свойства сварного соединения в целом.

Проба на статический изгиб образцов с надрезом, как и предыдущая, позволяет оценить влияние термического воздействия сварки на основной металл. Образец размерами 60 х 10 х 10 мм вырезают из пластины с наплавленным поперек нее валиком. Надрез выполняют в наплавленном металле так, чтобы его вершина касалась зоны термического влияния. Образец испытывают на статический изгиб до разрушения. Пластичность оценивают по углу изгиба перед разрушением и разрушающей нагрузке при разных температурах. По кривым зависимости угла изгиба от нагрузки можно установить характер разрушения надрезанных образцов разного типа и определить критическую температуру, соответствующую переходу от вязкого разрушения к хрупкому. С увеличением продол-жительности выдержки образца после наплавки до начала испытания и повышением его температуры в процессе испытания заметно возрастает предельный угол изгиба, что свидетельствует об улучшении структуры металла шва с течением времени.

Можно считать, что высоким значениям ударной вязкости и вязкости разрушения соответствует высокая пластичность при статическом испытании на изгиб образцов тавровых соединений и надрезанных образцов стыковых соединений.

Одним из важных показателей свариваемости материала является его устойчивость к образованию холодных и горячих трещин. На практике для оценки этого показателя применяют разные виды проб. Рассмотрим наиболее простые из них и в то же время наиболее информативные.

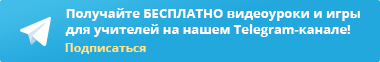

Для оценки устойчивости металла к образованию холодных трещин изготавливают образцы (рис. 1), испытываемые на специальных машинах при минимальном растягивающем напряжении, создаваемом внешней нагрузкой, которая вызывает образование трещин в околошовной зоне или сварном шве. Глубина надреза должна составлять не более 2 мм. Строганием поверхности со стороны, противоположной надрезу, толщину образца уменьшают до 10 мм.

Рис. 1. Схемы образцов для испытаний на устойчивость металла к образованию холодных трещин:

а – поперек шва; б – вдоль шва; стрелками показаны направления действия сил.

Пробы на устойчивость к образованию холодных трещин требуют сварки образцов, конструкция которых обеспечивает высокий уровень остаточных напряжений.

Лихайская проба предусматривает сварку плоского образца, имеющего в центре разделку в виде щели. Необходимое условие испытания — сварка с непроваром корня шва. Высокий уровень напряжений обеспечивается жестким закреплением образца и наличием концентратора напряжений в корне шва. Трещины при испытании возникают в корне шва или околошовной зоне в зависимости от формы разделки. Уровень напряженного состояния регулируется изменением ширины щели. Количественным показателем устойчивости к появлению холодных трещин служит глубина прорези, при которой они еще не образуются.

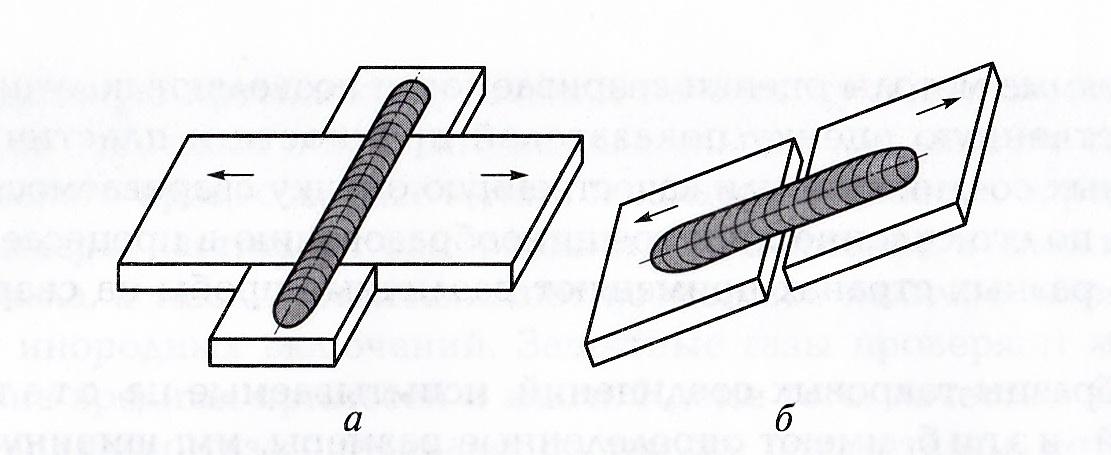

Крестовая проба (рис. 2) заключается в сварке образца двойного таврового соединения последовательно четырьмя угловыми швами. Каждый следующий шов выполняют после полного охлаждения предыдущего. По мере увеличения числа швов возрастает жесткость соединения, ускоряется отток теплоты и повышается общее насыщение металла шва водородом. Образование трещин наиболее вероятно в третьем шве и его зоне термического влияния.