Как объяснить что смазка препятствует изнашиванию трущихся поверхностей

§ 2. Смазка и ее роль в изнашивании оборудования. Сухое, полужидкостное, жидкостное, трение. Схема образования несущей способности масляного слоя опорного подшипника. Вязкость.

Интенсивность изнашивания зависит от видов трения на контактных поверхностях. Эти поверхности могут быть разделены слоем смазки. По состоянию поверхностей трущихся деталей различают следующие виды трения: сухое, полужидкостное и жидкостное.

появляется при полном отсутствии смазки. В этом случае трущиеся поверхности находятся в наиболее тяжелых условиях и подвергаются интенсивному износу.

При жидкостном трении сопряженные поверхности разделяются слоем смазки. Трение почти отсутствует и можно считать, что износа практически не происходит. Однако чтобы обеспечить жидкостное трение, приходится сильно усложнять конструкцию системы смазки. Поэтому чаще сопряженные поверхности машин работают при полужидкостном трении, когда слой смазки имеет толщину 0,1 мкм и менее.

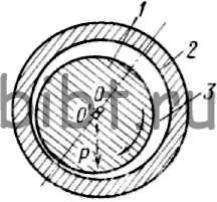

Жидкостное трение может быть обеспечено двумя способами. При гидродинамическом способе масло увлекается вращающимся валом в зазор между валом и подшипником (рис. 143). Зазор имеет клиновидную форму, и слой смазки получает возможность воспринимать нагрузку тем более значительную, чем больше число оборотов вала.

Рис. 143. Схема образования несущей способности масляного слоя опорного подшипника:

Другим способом, обеспечивающим жидкостное трение, является создание гидростатического давления в маслосистеме, что используется в подшипниках скольжения и направляющих.

-одно из наиболее важных свойств смазки. Вязкостью называют сопротивление перемещению частиц относительно друг друга. Чем больше вязкость, тем меньше смазки проникает через отверстие в единицу времени. Вязкость измеряют в так называемых градусах Энглера, которые сравнивают текучесть масла и в одинаковых условиях.

К основным свойствам смазочных масел относят изменение вязкости в зависимости от температуры и давления. При низких температурах вязкость масел повышается, причем сильное понижение температуры приводит к застыванию масла. Подача смазки к трущимся поверхностям все более затрудняется.

С повышением температуры вязкость смазки, наоборот, падает. Некоторое падение вязкости бывает полезным, так как появляется возможность создать благоприятный температурный режим работы трущихся поверхностей. Дело в том, что когда с повышением температуры трущихся поверхностей уменьшается вязкость масляного слоя, одновременно падает сопротивление течению смазки по узкому зазору между поверхностями. Следовательно, повышается интенсивность потока смазки, а значит, усиливается отвод теплоты, возникающей при трении.

С увеличением давления вязкость смазки повышается. При малых давлениях это почти незаметно, а при очень высоких масло затвердевает. Это свойство также бывает полезным: с увеличением нагрузки между трущимися поверхнрстями появляется как бы затвердевший промежуточный слой, что затрудняет разрушение масляной пленки и препятствует износу.

Применение масел с большой вязкостью при больших скоростях скольжения приводит к значительному перегреву, так как протекание смазки через зазоры затрудняется, а следовательно, затрудняется отвод теплоты.

Масло с повышенной вязкостью хорошо использовать в изношенных узлах машин, так как в этом случае зазоры (например, в подшипниках) увеличиваются. Поэтому повышенная вязкость не приведет к уменьшению подачи масла, как это случилось бы при малых зазорах. Давление масла при этом возрастает, что приводит к некоторому продлению срока службы подобных деталей.

Масло с малой вязкостью легче протекает по зазорам, а следовательно, быстрее достигает рабочих поверхностей, лучше охлаждает их. Однако оно также легко проникает через неплотности, что приводит к утечкам, к падению давления в масляной магистрали. Такое масло применяют при высоких скоростях скольжения.

Важным свойством смазочных масел является их стабильность, или устойчивость. Это свойство заключается в их неизменяемости при перегрузках, резких переменах температуры. При нестабильности смазки продукты ее разложения прилипают к поверхности горячей детали, образуя нагар. Скопление продуктов разложения затрудняет работу трущихся пар, так как препятствует охлаждению. Устойчивость смазочного масла характеризуется его маркой; условия эксплуатации оборудования также влияют на интенсивность старения масла.

Для улучшения свойств смазки в нее добавляют различные присадки, каждая из которых обладает определенным действием. Одни из них замедляют окисление масел, другие являются антикоррозионными, третьи повышают или понижают температуру застывания, четвертые уменьшают прочность прилипания продуктов разложения смазки и т. д.

Существует также металлизированная смазка, которую рекомендуется использовать периодически в местах, где имеет место скольжение (в опорах валов и др.), чтобы уменьшить износ трущихся элементов. Такую смазку приготовляют, добавляя в глицериновую смесь медный или бронзовый порошок.

Мази (например, солидол) применяют в местах индивидуальной смазки, там, где жидкая смазка не держится или нежелательна по каким-либо другим причинам.

В холодноштамповочном оборудовании веретенные масла используются главным образом для механических прессов. Кроме того,, их употребляют для смазки движущихся частей насосов гидроприводов. Машинными маслами смазывают, например, направляющие выдвижных столов, а иногда и малые плунжеры гидравлических прессов и т. д.

Мази применяют для смазки колонн и плунжеров рабочих цилиндров гидропрессов и др. О конкретном применении смазочных материалов говорилось при изложении особенностей эксплуатации того пли иного вида оборудования.

Как объяснить что смазка препятствует изнашиванию трущихся поверхностей

Между движущимися деталями работающего двигателя возникает трение, на преодоление которого затрачивается часть мощности. Причины трения — неровности трущихся поверхностей и силы молекулярного сцепления. Трение сопровождается износом и нагревом деталей. Чем больше сила, с которой прижимаются трущиеся поверхности, тем больше работа трения и, как правило, значительнее износ.

Когда у трущихся твердых тел сухие поверхности, возникает сухое трение. Если трущиеся поверхности полностью отделены друг от друга слоем масляной пленки, появляется жидкостное трение. Коэффициент жидкостного трения очень мал — обычно не превышает 0,002-0,004. Поэтому с целью уменьшения трения в механизмах, повышения их долговечности в зазоры между подвижно соединенными деталями вводят масло.

В работающих двигателях часто имеет место полужидкостное или полусухое трение (например, в сочленениях поршневой палец — головка шатуна, поршневые кольца—зеркало цилиндра), а трение между стержнем и направляющей втулкой клапана близко к сухому трению.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В технике большую роль играет так называемое граничное прение. В этом случае на трущейся поверхности действием молекулярных сил сцепления удерживается тончайший слой масла. При разрушении граничного слоя масла возникает сухое трение.

Законы жидкостного трения открыты выдающимся русским ученым проф. Н. П. Петровым, подтверждены и развиты великим русским ученым, проф. Н. Е. Жуковским, английским физиком О. Рей-нольдсом, выдающимся советским ученым, академиком С. А. Чаплыгиным и другими.

Сущность жидкостного трения состоит в следующем. При поступательном или вращательном движении (рис. 35) поверхности деталей захватывают частицы масла и создают клиновидный слой. При этом шейка вала или цапфа отделяется от подшипника — поднимается и несколько смещается в сторону вращения («всплывает»). Клиновое действие смазочного слоя усиливается с повышением вязкости масла и скорости движения деталей.

Масло в машинах не только уменьшает трение и износ, но и отводит теплоту от деталей и удаляет из зазоров продукты износа. Кроме того, слой масла уплотняет поршень в цилиндре, улучшает действие компрессионных колец, чем предотвращает прорыв газов из цилиндра в картер.

ГДЗ Тема 15 Физика 7-9 класс А.В.Перышкин Задание №358 Зачем смазывать трущиеся части механизмов?

Привет. Вот такое задание попалось по физике. Не поможете выполнить?

Зачем смазывать трущиеся части механизмов?

Привет. Ну раз попалось, надо выполнить… Ответ ниже;)

Чтобы уменьшить смазкой силу трения.

Привет, есть варианты, как ответить на вопрос.

На рисунке изображен деревянный брусок, плавающий в двух разных жидкостях. В ( Подробнее. )

Привет. Выручайте с ответом по физике…

Поплавок со свинцовым грузилом внизу опускают

сначала в воду, потом в масло. В обоих ( Подробнее. )

Привет всем! Нужен ваш совет, как отвечать…

Изобразите силы, действующие на тело, когда оно плавает на поверхности жидкости. ( Подробнее. )

Хочется узнать, когда собираются сократить иностранные языки в школе? Какой в итоге оставят? ( Подробнее. )

Условия смазки трущихся поверхностей

Эксплуатация и ремонт машин и оборудования НиГ промыслов.

Условия смазки трущихся поверхностей.

1) Износ не зависит от разности твердостей абразива и стали, если твердость абразивных зерен значительно превышает твердость испытуемой стали.

2) Если твердость абразивных зерен ниже твердости стали, то износ зависит от разности твердостей и быстро уменьшается с увеличением этой разницы.

Рекомендуемые файлы

Установлено, что с увеличением размера зерна абразива износ повышается лишь до определенного критического размера зерна, а затем остается постоянным и уже не зависит от размера зерна абразива. При защите узлов трения от проникновения абразивных частиц их износ понижается. Существуют следующие способы защиты от износа сопрягаемых деталей:

1) Минимальное закругление свободной кромки натирающего стыка.

2) Отсутствие тупого угла между плоскостями.

3) Уменьшение зазора между поверхностями трения, как следствие увеличения чистоты поверхностей трения.

4) Создание ограждающей набивки в виде колец и прокладок.

5) Создание ограждающего козырька.

6) Отсасывание абразива.

7) Промывка или продувка трущихся поверхностей.

При оценке работоспособности деталей их размеры и технические характеристики делятся на нормальные, допустимые и предельные.

Нормальными называют размеры и другие технические характеристики детали, соответствующие рабочим чертежам.

Допустимыми называют параметры детали, отличающиеся от нормальных, но не снижающие её работоспособности.

Предельными называются параметры, соответствующие предельному состоянию детали, при достижении которого дальнейшее её использование в машине не допустимо.

Допустимые размеры деталей определяют и назначают исходя из предельных, установление которых представляет наибольшую сложность. Работоспособность оборудования и его деталей ограничивается величиной зазоров и натягов в сопряжениях, которые определяются при конструировании и осуществляются при его изготовлении и ремонте.

Smax– установленный начальный зазор

Sпр – зазор в соединении после приработки

Smax доп – максимальный допустимый зазор.

Физическая долговечность деталей определяется запасом зазора на износ, т.е. разностью между начальным зазором и максимально допустимым зазором.

Предельным износом называется такая величина износа деталей, при которой дальнейшая работа сопряжения становится ненадежной и экономически нецелесообразной. Признаки предельного износа деталей могут быть сведены к следующим трем критериям:

1) Техническому (износ, недопустимый по соображениям прочности).

2) Технологическому (снижение качества работы).

3) Экономическому (снижение производительности, увеличение расхода топлива, убытки от простоев и т.д.).

Наиболее распространенные методы измерения износа можно разделить на четыре группы: методы микрометража, методы искусственных баз, интегральные методы, методы радиоактивных индикаторов.

Методы микрометража основаны на непосредственном измерении деталей до и после работы, приборами для линейных измерений. Недостатком этих методов является затруднительность непрерывного (в процессе эксплуатации) измерения износа. Методы микрометража трудоемки и требуют значительного времени испытания, т.к. при малых значениях износа погрешности приборов часто соизмеримы с величиной износа.

Методы искусственных баз заключаются в том, что на поверхности, износ которой исследуется, наносятся углубления в виде пирамиды или дугообразной лунки. Ось углубления должна быть направлена нормально к поверхности износа. По уменьшению размеров периметра углубления судят о величине износа. Углубление наносится вдавливанием алмазной четырехгранной пирамиды, которая применяется для измерения твердости. В практике наиболее широко применяется нанесение дугообразной лунки вращающимся резцом. Этот метод в несколько раз эффективнее предыдущего, т.к. точнее и требует меньшей продолжительности испытаний.

Интегральными методами можно определить лишь суммарный износ детали по поверхности трения. К этой группе относится взвешивание детали для фиксирования потери в весе. количество изношенного металла можно установить по его содержанию в масле. Современные методы количественного анализа позволяют с высокой точностью определить очень малые количества частиц износа в пробе масла. Этот метод широко применяется для исследования качества новых масел.

Наиболее современными являются методы радиоактивных индикаторов. В принципе этот метод заключается в том, что в материал исследуемой детали вводится радиоактивный изотоп. Вместе с продуктами износа в масло попадают атомы радиоактивного изотопа в количестве пропорциональном величине износа. По интенсивности его излучения в пробе судят о величине износа. Применяются различные методы активирования деталей: введение активированного изотопа при плавке; нанесение радиоактивного электролитического покрытия; установка радиоактивных вставок; облучение нейтронами. Методы радиоактивных индикаторов очень чувствительны. Наиболее совершенным в этой группе является метод нейтронно-активационного анализа.

К наиболее характерным разновидностям химико-тепловых повреждений относятся коробление, раковины и коррозия.

Коробление деталей, как правило, является результатом воздействия высоких температур, приводящего к возникновению внутренних напряжений. Такие повреждения наблюдаются при нарушении теплового режима блоков ДВС, при неправильной технологии изготовления сварных конструкций, например, металлических оснований под буровое оборудование и т.п.

Раковины являются результатом местных циклических воздействий высокой температуры на рабочие поверхности деталей, приводящих к точечному разрушению материала. Наиболее характерным примером такого разрушения служат раковины на уплотнительных поверхностях клапанов ДВС.

Коррозия поверхностей деталей происходит под действием химических и электрохимических реакций среды. Она характеризуется и отслаиванием поверхностных слоев детали. Буровое и нефтегазопромысловое оборудование эксплуатируется под открытым небом или в среде, содержащей различные химические соединения (сероводород), которые, вступая в реакцию с металлом детали, оказывают на неё вредное действие. Аналогично воздействуют на материал детали различные кислоты, содержащиеся в смазочных маслах и топливе. Одним из примеров повреждения деталей бурового оборудования в результате коррозии может служить разрушение основных элементов главной и вспомогательной опор ротора, колец и шаров.

Явления коррозии начинаются с повреждения поверхности и постепенно распространяются вглубь металлических деталей машин как во время их эксплуатации, так и при хранении. наиболее распространенная коррозия – химическая, представляющая собой соединение металла с кислородом воздуха. Известна коррозия, проявляющаяся в равномерном разрушении всей поверхности деталей, в образовании отдельных участков коррозии (местная) и в межкристаллическом разъединении по всему сечению детали, в разрушении металла по границам его зерен (интеркристаллитная) и в разрушении одной или нескольких структурных составляющих металла (селективная).

В результате коррозии в металлических деталях не только изменяется внешний вид, но так же снижаются механические свойства и меняются размеры деталей, что является главной опасностью.

В качестве защиты от коррозии используют окраску (лаки, краски), применяют легированние деталей (хром, никель, медь), покрытие специальными мастиками (битум, бакелит), создание защитной окисной пленки (оксидирование, анодирование), коррозиостойкого металлического слоя (цинкование, лужение, гальванические методы, металлизация) и применение коррозиостойких неметаллических материалов.

5. Методы повышения износостойкости деталей.

Долговечность машины в значительной степени зависит от сроков службы её деталей. наибольшие усилия детали машин в процессе работы воспринимают своими поверхностными слоями. Абразивный износ и коррозия начинаются с поверхности детали. Усталостное разрушение начинается с появления трещин в поверхностном слое детали, которые постепенно распространяются вглубь. При трении изнашиванию подвергаются так же поверхностные слои детали. Поэтому поверхностное упрочнение деталей широко применяется при изготовлении и ремонте бурового и НП оборудования.

6. Термические и химико-термические методы упрочнения деталей.

Термическая обработка производится путем нагрева, выдержки и охлаждения деталей с целью получения необходимой структуры металла, которая влияет на его механические свойства, прочность, твердость, износостойкость и обрабатываемость.

Термической обработке подвергаются железоуглеродистые сплавы и некоторые сплавы цветных металлов. В машиностроении широко распространена термическая обработка стали. основными видами термической обработки являются: отжиг, нормализация, закалка и отпуск.

Нормализация – разновидность полного отжига, отличается тем, что охлаждение обрабатываемой детали после выдержки в течении 5-6 ч при температуре нагрева производится на воздухе. Целью нормализации является улучшение микроструктуры металла, обрабатываемости, устранение наклепа после обработки резанием и подготовка к последующей термической обработке. нормализацией улучшают структуру металла после цементации, ковки и штамповки, сварки деталей.

5.1 Химико-термическая обработка стали, вызывает изменение химического состава структуры и свойств поверхностного слоя деталей и является разновидностью поверхностной термической обработки. Изменение химического состава достигается путем проникновения в нагретую сталь из окружающей среды углерода, азота, алюминия, бора и т.д. различают следующие виды обработки : цементация, азотирование, цианирование, алитирование, барирование.

5.2 Упрочнение деталей армированием твердыми сплавами.

Эффективным методом поверхностного упрочнения сталей является наплавка твердых сплавов. Они содержат карбиды хрома, ванадия, титана и др. металлов и характеризуются высокой твердостью, износостойкостью, прочностью и химической стойкостью. Твердые сплавы производятся как порошкообразные, литые, электродные и металлокерамические.

Порошкообразные – сталинит, вокар наносятся путем наплавки на поверхность. Ими наплавляют детали не требующие последующей механической обработки.

Литые – стеллит, сормайт – прутки

Электродные – изготавливают в виде трубчатых электродов или металлических электродов с легирующими износоустойчивыми обмазками. Электроды наплавливаются эл.дуговым способом.

5.3 Упрочнение деталей методом механического наклепа.

Наличие на поверхности деталей неровностей приводит к концентрации напряжений и снижению усталостной прочности. Уменьшить это можно путем механического наклепа поверхности, создающего остаточные сжимающие напряжения и увеличивающего механические свойства поверхностного слоя. При этом твердость увеличивается в поверхностном слое на глубине 0,1-3 мм. Существует 2 способа механического наклепа: обкатка и друбьеструйное упрочнение.

Обкатка – производится на токарных, сверлильных станках при помощи закаленных роликов и применяется после чистовой обработки.

Дорбьеструйное упрочнение деталей производится при помощи воздействия потока дроби на поверхность детали в специальной камере.

Вам также может быть полезна лекция «Стили эпохи Просвещения».

Механическому наклепу подвергаются валы, оси, пружины и др. детали для повышения усталостной прочности и долговечности.

5.4 упрочнение деталей методом гальванического покрытия.

Гальваническое покрытие поверхностей основано на электролизе и применяется для повышения износостойкости и защиты от коррозии. В качестве электролита используется хромовый ангидрид или серная кислота, а в качестве анода, например – медь. Этот метод не нашел широкого распространения при ремонтах бурового и НП оборудования.

1. Кузнецов «Обследование и ремонт бурового оборудования».

2. Авербух и др. «Ремонт и монтаж бурового и НП оборудования».

9. Смазка металлургических машин

9.1. Виды смазывания

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода тепла, трущиеся поверхности деталей должны иметь надёжное смазывание. [1]

Изнашивание – процесс разрушения и отделения материала с поверхности твёрдого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела (детали).

Смазка – действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания.

Основное назначение смазки состоит в образовании слоя из смазочного материала, разделяющего поверхности трения, и, благодаря этому, уменьшающие силы трения и износа.

Различают три режима смазывания:

9.2. Классификация смазочных материалов

Наиболее широко в технике используются жидкие и пластичные смазочные материалы. Менее распространены твёрдые и газообразные смазочные материалы.

Пластичные смазочные материалы применяют для смазывания подшипников качения при частоте вращения до 3000 об/мин. и температуре до 100 °С. Большая часть подшипников качения (до 90%) смазывается этими материалами.

Преимущества пластичных смазок:

Жидкие масла применяются при высоких частотах вращения, превышающих допустимые для смазывания пластичной смазкой, а также при необходимости отвода тепла от узлов механизма. Используются также при необходимости смазывания ряда узлов: подшипников, уплотнений, зубчатых колёс.

Твёрдые смазочные материалы применяют в виде порошков или покрытий. Это графит, дисульфид молибдена, имеющие чешуйчатое строение и малые усилия при смещении слоев относительно друг друга. Применяются при отрицательных температурах и при температурах более 100 °С.

9.3. Характеристики, особенности, способы подачи и контроля пластичных смазочных материалов

Пластические смазки состоят из двух компонентов: жидкой основы (минеральные, растительные, синтетические и другие масла) и загустителя (твёрдые углеводороды, различные соли высокомолекулярных жирных кислот, высокодисперсные силикагели и бентониты, другие продукты органического и неорганического происхождения). В своём составе содержат присадки, улучшающие эксплуатационные характеристики, а также наполнители (графит, дисульфид молибдена, порошкообразные металлы или их окислы, слюду и другие).

Преимущества пластичных смазок:

Недостатки пластичных смазок:

В зависимости от загустителя различают:

В зависимости от температуры каплепадения различают пластичные смазки:

По назначению пластичные смазки бывают:

Маркировка пластичных смазок:

Системы смазывания:

Условия заполнения подшипника пластичной смазкой:

При нормальных условиях эксплуатации полную замену смазки подшипников осуществляют через 4-6 месяцев работы, при тяжёлых условиях эксплуатации – через 2-3 месяца. Повышение температуры на 15 °С требует подачи смазки вдвое чаще.

Требования по эксплуатации централизованных систем:

Требования по эксплуатации ручных станций:

Типичные случаи неполадок питателей:

9.4. Характеристики, особенности, способы подачи и контроля жидких смазочных материалов

Типы жидких масел:

В результате действия кислорода воздуха минеральные масла окисляются с образованием кислот, смол, карбонидов. При этом изменяются физико-механические свойства масел: вязкость, повышается кислотное число. Чем выше рабочая температура масла и чем больше длительность пребывания постоянного объёма в механизме (маслобаке), тем интенсивнее протекает окисление и тем больше продуктов окисления скапливается в масле. Это приводит к загрязнению, коррозии, что вызывает через определённое время необходимость замены отработанного масла свежим.

Маркировка жидких масел:

Чаще всего в подшипниках качения используют минеральные масла прямой перегонки без присадок. Масла, содержащие присадки, которые улучшают определённые свойства смазочного материала, используют в особых случаях. Синтетические масла применяются в подшипниках в крайних случаях, например, при очень низких или очень высоких температурах.

Выбор масла основан на величине вязкости, необходимой для эффективного смазывания подшипника при рабочей температуре. Вязкость масла зависит уменьшается с ростом температуры. В подшипниках качения рекомендуется применять масла с высоким индексом вязкости (малые изменения при росте температуры) – не менее 85 единиц.

Масло меняется 1 раз в год, если рабочая температура не превышает 50 °С. Если температура свыше 100 °С замена масла должна проводиться каждые три месяца.

Способы подачи жидкостной смазки к поверхности трения:

При погружении зубчатых колес в масляную ванну жидкий смазочный материал попадает в узлы трения частично, большая часть масла не используется. При циркуляционной системе смазки, масло можно очищать, регулировать и контролировать его качество и замену.

Требования по эксплуатации систем жидкой смазки:

Возможные неисправности в работе шестеренных насосов:

9.5. Проверка качества подачи смазочных материалов и продуктов износа в смазке

Операции по контролю поступления смазочного материала определяются способом его подачи к деталям механизма. При этом проверяют:

Включения в масло отражают характер и интенсивность износа элементов механизма, смазываемых маслом, и характеризуются числом, концентрацией частиц и их химическим составом. При нормальном износе обнаруживаются частицы размером до 15 мкм и толщиной до 1 мкм. При трении – это гладкие круглые частицы. Начало интенсивного изнашивания сопровождается увеличением концентрации частиц и их размера до 50 мкм и появлением определенной формы (осколки, пластины неправильной формы, стружка). Дальнейшее развитие неисправности приводит к увеличению размера частиц до 100-300 мкм, а при выходе из строя – более 1000 мкм. Возрастание концентрации элементов износа в масле начинается за 100-150 часов до возможного нарушения работоспособности сопряжения.

9.6. Уплотнение подвижных соединений

Область применения уплотнений – герметизация входных и выходных валов машин. Уплотнения предупреждают утечку масла из корпуса машин и защищают внутренние полости корпуса от внешних воздействий (проникновения пыли, грязи и влаги), герметизируют полости в машинах, содержащих газы и жидкости при высоких давлениях или под вакуумом. В роторных машинах необходимо уплотнение вращающихся валов и роторов; в поршневых машинах – уплотнение возвратно-поступательно движущихся частей.

Все системы уплотнений делят на:

9.6.1. Контактные уплотнения

Сальник – кольцевая полость вокруг вала, набитая уплотняющим материалом (хлопчатобумажные ткани, шнуры, вываренные в масле, фетр, асбест и подобные материалы с добавлением металлических порошков (свинца, баббита), графита, дисульфида молибдена и других самосмазывающихся веществ).

Недостатки сальника:

Надёжность возрастает при подводе смазки (уменьшается коэффициент трения, тепловыделение, повышается герметичность). Для компенсации осуществляют периодическую затяжку набивки. Перетяжка сальника приводит к перегреву и выходу уплотнения из строя.

Манжетные уплотнения – кольцо с воротником, охватывающим вал, выполненное из мягкого упругого материала (поливинилхлорид выдерживает температуру до 80 °С; фторопласт – до 300 °С). Под действием давления в уплотняемой полости воротник манжеты плотно охватывает вал с силой, пропорциональной давлению. Для обеспечения постоянного натяга воротник стягивают на валу кольцевой пружиной. Наружную сторону манжеты плотно крепят к корпусу. Манжета должна быть расположена воротником навстречу уплотняемому давлению (при обратном расположении давление отжимает воротник от вала). При необходимости двустороннего уплотнения устанавливают две манжеты с воротниками, направленными в разные стороны.

Уплотнение разрезными пружинными кольцами надёжно, оно может держать большие перепады давления, долговечно. Изготовляют из закалённой стали, перлитного чугуна, кованой бронзы и устанавливают в термообработанном стальном корпусе. Под действием перепада давления кольца прижимаются торцами к стенкам канавок корпуса. Обычно устанавливают два-три кольца; при повышенном перепаде давления число колец доводят до пяти-шести. Со временем на торцевой поверхности колец образуется ступенчатая выработка – результат прижатия кольца к стенке канавки. Для равномерного распределения нагрузки между кольцами и для подвода масла к трущимся поверхностям в кольцах выполняют разгрузочные отверстия.

Уплотнение резиновыми кольцами, вводимыми в канавки вала или промежуточной втулки, имеет ограниченное применение. Кольца выполняют из мягких сортов маслостойкой и термостойкой синтетической резины.

Недостатки уплотнения резиновыми кольцами:

Чаще применяют резиновые кольца в установках с возвратно-поступательным движением вала.

9.6.2. Беcконтактные уплотнения

Щелевые уплотнения – наиболее простой вид бесконтактного уплотнения – кольцевая щель между валом и корпусом. Уплотняющая способность кольцевой щели пропорциональна длине и обратно пропорциональна величине зазора. При практически осуществимых длинах щели и величинах зазора уплотнение малоэффективно.

Уплотнения отгонной резьбой применяют для герметизации полостей, содержащих жидкости. На валу и (или) во втулке выполняют многозаходную резьбу. Направление резьбы согласовывается с направлением вращения вала так, чтобы витки отгоняли уплотняемую жидкость в корпус. Уплотнение нереверсивное; при перемене направления вращения витки гонят жидкость из корпуса. Уплотняющая способность отгонной резьбы пропорциональна длине резьбового пояса, скорости вращения вала, вязкости жидкости, обратно пропорциональна высоте резьбы и очень зависит от зазора между гребешками витков и стенками отверстия. Уплотнение работает удовлетворительно, если радиальный зазор не превышает 0,05-0,06 мм. При зазоре свыше 0,1 мм уплотнение бесполезно.

Гребешковые уплотнения – разбивают масляную плёнку, ползущую по валу, и отбрасывают масло действием центробежных сил в кольцевую полость, откуда оно стекает в корпус по дренажным отверстиям. Маслосбрасывающие гребешки выполняют непосредственно на валу или на съёмных деталях. При невысоких частотах вращения гребешок заменяют разрезным пружинным кольцом.

Уплотнение отражательными дисками – устанавливают перед щелевыми уплотнениями с целью преградить доступ масла в щель и отогнать действием центробежной силы частицы масла.

Лабиринтные уплотнения применяют для уплотнения полостей, заполненных газами. Действие их основано на торможении (завихрении) газа в узкой кольцевой щели с последующим расширением в смежной кольцевой камере большего объёма. Последовательной установкой ряда камер, разделённых узкими щелями, достигают существенного уменьшения перетекания. Лабиринтные уплотнения применяют при высоких окружных скоростях и температурах, когда исключена возможность установки контактных уплотнений. Лабиринтное уплотнение не может полностью исключить истечение, а может только ослабить поток газа через уплотнение.

9.6.3. Комбинированные уплотнения

Для повышения надёжности устанавливают последовательно два и более уплотнения разного вида.

9.6.4. Уплотнение неподвижных соединений

Плоские стыки уплотняют листовыми прокладками из упругого материала. Наилучшими свойствами обладают прокладки из синтетических материалов. Для соединений, работающих при высоких температурах, применяют прокладочные материалы с асбестом. Паропроводы уплотняют паронитом (композиция асбеста с натуральной или синтетической резиной выдерживает до 450 °С). При более высоких температурах применяют прокладки из листового свинца, алюминиевой или медной фольги (требуют повышенного усилия затяжки).

Широко применяют герметики (уплотняющие мази на основе натуральной или синтетической резины, с соответствующими растворителями), выпускаемые в виде паст и лаков. Для уплотнений, работающих при высоких температурах, применяют термостойкие мази.

Прокладки из мягких материалов после однократного использования подлежат замене.

Применяют армированные прокладки, состоящие из упругого материала (резины, пластика, асбеста и т.д.), заключённого в оболочку из мягкого металла (меди, латуни).

Круглые фланцы уплотняют упругими металлическими (гофровыми) кольцами, часто Z-образного сечения. Круглые фланцы с центрирующими буртиками уплотняют шнурами из упругих материалов (резины, синтетики), которые закладывают в канавки, проделанные в буртике.