Как определяется и что характеризует удельная работа

Работа деформации

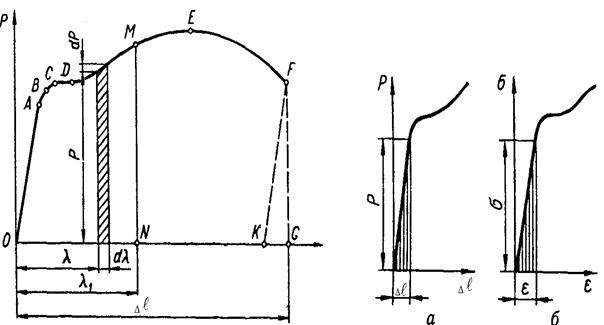

Кроме уже названных характеристик механических свойств материа-ла диаграмма растяжения позволяет определить еще и энергетические его характеристики.

Площадь диаграммы растяжения в координатах Р-D

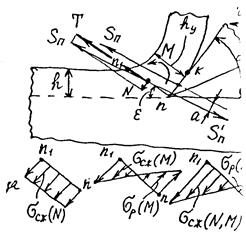

Рисунок 2.5 Рисунок 2.6

Работа, которая израсходована при растяжении образца на удлине-ние λ1, будет равна:

А =

Из рисунка 2.5 видно, что работа, израсходованная на разрыв образ-ца, будет равняться всей площади OABCDEFGO диаграммы растяжения. В пределах упругости полная работа деформации определяется площадью треугольника (рис.2.6, а):

Апр =

где V = F0

тогда а пр =

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Работа деформации

Кроме уже названных характеристик механических свойств материа-ла диаграмма растяжения позволяет определить еще и энергетические его характеристики.

Площадь диаграммы растяжения в координатах Р-D

Рисунок 2.5 Рисунок 2.6

Работа, которая израсходована при растяжении образца на удлине-ние λ1, будет равна:

А =

Из рисунка 2.5 видно, что работа, израсходованная на разрыв образ-ца, будет равняться всей площади OABCDEFGO диаграммы растяжения. В пределах упругости полная работа деформации определяется площадью треугольника (рис.2.6, а):

Апр =

где V = F0

тогда а пр =

Дата добавления: 2015-01-10 ; просмотров: 1518 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Большая Энциклопедия Нефти и Газа

Удельная работа деформации характеризует способность материала сопротивляться ударному действию нагрузки: чем больше удельная работа деформации до разрыва, тем лучше материал сопротивляется ударным нагрузкам. [1]

Удельная работа деформации является мерой энергетической емкости ( работоспособности) материала и может служить общей характеристикой его механических качеств. [2]

Удельная работа деформации характеризует способность материала сопротивляться ударному действию нагрузки: чем больше удельная работа деформации до разрыва, тем лучше материал сопротивляется ударным нагрузкам. [3]

Удельная работа деформации А есть положительно-определенная квадратичная форма ее аргументов; это значит, что она может принимать только положительные значения при каких бы то ни было вещественных значениях аргументов. Если должен превратиться в нуль интеграл ( 15), то и интегрируемая величина должна стать тождественно равной нулю, а это, как только-что отмечено, возможно только в том случае, когда все составляющие тензора деформации превращаются в нуль. Перемещения и, v, w представляют в таком случае движение тела, не сопровождающееся деформацией; при таком движении линейные элементы сохраняют свою длину; это есть не что иное как вращение твердого тела, связанное с поступательным перемещением. [4]

Удельная работа деформации а равна площади схематизированной диаграммы растяжения OS0Sk ( фиг. [5]

Удельная работа деформации характеризует способность материала сопротивляться ударному действию нагрузки: чем больше удельная работа деформации до разрыва, тем лучше материал сопротивляется ударным нагрузкам. [6]

Удельная работа деформации хрупких материалов мала. Этим объясняется слабое сопротивление таких материалов ударам и вообще динамическим нагрузкам. [7]

Следовательно, удельная работа деформации выражается величиной работы, потребной для доведения образца до разрыва, отнесенной к единице его объема. [8]

Это и есть удельная работа деформации формы элемента ( упругого тела), находящегося в пластическом состоянии. [9]

Во втором случае определяется удельная работа деформации А ( кГм / см3), равная работе, затраченной на разрушение от растяжения однократным ударом ненадрезанного образца, отнесенной ко всему деформированному объему образца. Эта величина характеризует способность материала выдерживать динамические нагрузки. [10]

Действительный предел прочности характеризует удельную работу деформации в граничном слое стружки, которая определяет температуру в зоне контакта обрабатываемого металла и инструмента, а также интенсивность износа инструмента. [11]

Формула (3.3) показывает, что удельная работа деформации измеряется величиной площади истинной диаграммы растяжения. [12]

Характеристическую энергию можно вычислить, зная удельную работу деформации Wv Последняя может быть вычислена или определена на опыте. [14]

Полученные нами выражения (3.112) и (3.113) для удельной работы деформации представляют замечательную аналогию с тем выражением удельной работы деформации, которое мы имеем в теории сопротивления материалов. [15]

УДЕЛЬНАЯ РАБОТА И МОЩНОСТЬ РЕЗАНИЯ.

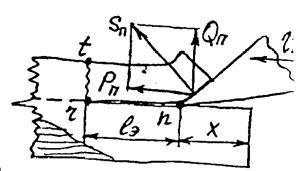

Чтобы получить общую силу воздействия резца на древесину S, необходимо векторно сложить силы воздействия отдельных его участков: S=Sл+Sп+S3. Силу S можно представить как векторную сумму (рисунки) общей касательной силы Р и общей нормальной силы Q: S=Р+Q. Силы Р и Q, действующие на древесину со стороны резца в целом, получаются сложением их составляющих, найденных для отдельных участков рабочей зоны резца : Р=Рл+Рп+Р3;

Выбор направлений для составляющих общей силы воздействия резца и его участков на древесину не случаен: сила, касательная к траектории определяет мощность, расходуемую на резание; нормальная сила передается на элементы станка (связи), удерживающие заготовку при обработке. Кроме того, по выбранным направлениям удобно измерять силы в экспериментах по резанию.

Касательную силу Р называют силой резания. Она всегда направлена по абсолютной траектории резания в сторону движения резца. Нормальная сила может проявляться как сила отжима Q (резец отжимает заготовку от заданной поверхности резания в сторону массива древесины) при Qл+Q3>Qп или как сила затягиванияQ | (резец затягивает заготовку в сторону срезаемой стружки) при Qл+Q3 | ) пользуются для удобства.

В процессе резания резец взаимодействует с древесиной. При этом одновременно действуют рассмотренные силы воздействия резца на древесину и противоположно направленные, равные им по величине силы воздействия древесины на резец.

При силовых и мощностных расчетах режимов резания пользуются следующими основными понятиями и соотношениями.

Обычно вычисляют единичную силу резания Р1(Н/мм) – силу резания, приходящуюся на единицу ширины срезаемого слоя. Считают, что полная сила резания Р всегда пропорциональна ширине срезаемого слоя В(мм): Р=Р1В.

Удельной силой резания К, понятие которой ввел И.А.Тиме, называется сила резания, приходящаяся на единицу площади поперечного сечения стружки:

При расчете мощности, затрачиваемой на резание, используют понятие удельной работы резания К (Дж/см 3 ), под которой понимают работу А(Дж) силы резания Р(Н) на пути L(м), отнесенную к величине номинального объема VH(см 3 ) срезаемого слоя: К=А/VH=РL/(ВhL). Отсюда следует, что удельная работа К при выбранных размерностях численно равна удельной силе К (в последней формуле L сокращается), поэтому их обозначают одной буквой и в справочниках для них приводят общие таблицы. С физической точки зрения это разные величины с разной размерностью.

Из последней формулы следует, что А=КVH. Мощность резания Nрез (Вт) – это работа в единицу времени (1с): Nрез=А/t=КVH/t=КVH1, где VH1=V/t – номинальный объем стружки, срезанной за 1с (см 3 /с).

Когда известна сила резания Р(Н), мощность резания вычисляют по известной формуле механики Nрез=РV(пренебрегая различием в величине и направлении Vа и V).

В общем случае удельная сила и удельная работа резания К не являются величинами постоянными: они зависят от многих факторов процесса резания, но главным образом, от толщины срезаемого слоя и направления вектора скорости относительно волокон.

Теоретически определить К сложно, поэтому на практике используют средние значения этой величины, полученные экспериментально.

Стружкообразование

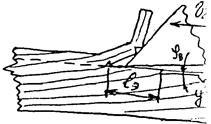

При внедрении в древесину резец деформирует подрезанную лезвием стружку. Стружка соприкасается с передней гранью на участке nh, а выше отходит от нее, закручивается из-за неодинаковой деформации наружных и внутренних слоев. Граница между срезанной и несрезанной частями стружки проходит через лезвие n и точку n1, где изгибается верхняя поверхность стружки. Считают, что стружка образуется по плоскости nn1, положение которой определяется углом наклона E к поверхности резания. Перенесем Sп в середину nn1 (новое начало координат). В этой точке приложим две равные по величине Sп силы, одна из которых сонаправлена Sп, а другая S`п ей противонаправлена. Со стороны подрезанной стружки на неподрезанную в плоскости nn1 действуют сила Sп и момент М=Sп а, где а – плечо пары сил Sп и S`п. Разложим Sп на составляющие Т (по плоскости nn1) и N (по нормали к nn1). Т вызывает сдвиг подрезанной стружки вдоль nn1, создавая касательные напряжения tпо этому сечению. N прижимает стружки к nn1, вызывая нормальные напряжения сжатия dсж(N) по nn1. Изгибающий момент М создает нормальные напряжения сжатия dсж(М) в верхней зоне стружки и растяжения dр (М) в нижней. Касательные напряжения Н распределены по плоскости nn1 почти равномерно. d(N,M) в n (у лезвия) растягивающие, т.к. обычно dр(М)>> dсж(N). В точке n1 t (N,M) всегда напряжение сжатия.

При определяющей роли t стружка может быть сливной (лента или спираль без внутренних трещин) или элементной (из элементов)

Удельная работа, затраченная на разрыв – а.

Предел пропорциональностиσпц — наибольшее напряжение, до которого справедлив закон Гука, (МПа):

Предел упругости σу — напряжение, после которого появляется остаточное удлинение.В тех случаях, когда не требуется высокой точности, предел упругости принимается равным пределу пропорциональности.

Затем криволинейная часть диаграммы переходит в почти горизонтальный участок — площадку текучести. Здесь деформации растут практически без увеличения нагрузки (участок ВС).

Эти линии представляет собой следы смещения отдельных частиц материала, обусловленного большими деформациями образца. Они называются линиями Чернова

Предел текучестиσт — наименьшее напряжение, при котором образец деформируется без увеличения нагрузки (МПа):

Временное сопротивление σвявляется основным показателем прочности материала и представляет собой наибольшее напряжение, которое выдерживает материал перед разрушением (МПа):

Относительное удлинение ε — отношение абсолютного удлинения к первоначальной длине, выраженное в процентах:

Относительное сужениеψ— отношение уменьшения площади поперечного сечения образца после разрушения к первоначальной площади поперечного сечения, выраженное в процентах:

17. Основные механические характеристики материалов. Пластичные и хрупкие материалы. Явление наклепа.

Понятия предел прочности и временное сопротивление разрыву не являются тождественными. Предел прочности относится к случаю, когда образец разрушается без образования шейки, что характерно для хрупких материалов. Временное сопротивление разрыву относится к пластичным материалам.

Наклеп – изменение структуры и свойств металлического материала, вызванное пластической деформацией. Наклеп снижает пластичность и ударную вязкость, но увеличивает предел пропорциональность, предел текучести и твердость. Наклеп снижает сопротивление материала деформации противоположного знака. При поверхностном наклепе изменяется остаточное напряженное состояние в материале и повышается его усталостная прочность. Наклеп возникает при обработке металлов давлением (прокатка, волочение, ковка, штамповка), резанием, при обкатке роликами, при специальной обработке дробью.

Повышение долговечности деталей машин методом поверхностного пластического деформирования (ППД) или поверхностного наклепа широко используется в промышленности для повышения

сопротивляемости малоцикловой и многоцикловой усталости деталей машин. На рисунке 3 приведены схемы различных ППД.

18. Анализ диаграммы растяжения. Определение полной работы.

Прямолинейный участок диаграммы продолжается до некоторой точки А, за которой прекращается действие закона Гука. Нагрузка Fпц, соответствующая точке А, служит для вычисления предела пропорциональности. Точка А (рис. 3) соответствует напряжению предела пропорциональности σпц.

Предел пропорциональностиσпц — наибольшее напряжение, до которого справедлив закон Гука, (МПа):

Площадь поперечного сечения образца на участке ОА практически не изменяется. Отсюда зона ОА именуется зоной упругости материала.

Предел упругости σу — напряжение, после которого появляется остаточное удлинение.В тех случаях, когда не требуется высокой точности, предел упругости принимается равным пределу пропорциональности. Затем криволинейная часть диаграммы переходит в почти горизонтальный участок — площадку текучести. Здесь деформации растут практически без увеличения нагрузки (участок ВС). Точка С соответствует пределу текучестиσт.

Предел текучестиσт — наименьшее напряжение, при котором образец деформируется без увеличения нагрузки (МПа):

Зона ВС называется зоной общей текучести. На участке текучести ВС происходит существенная пластическая деформация

Временное сопротивление σвявляется основным показателем прочности материала и представляет собой наибольшее напряжение, которое выдерживает материал перед разрушением (МПа):

Зона CD называется зоной распределения. точка D на диаграмме соответствует напряжению предела прочности — временного сопротивленияσв).

По диаграмме растяжения можно подсчитать работу, затраченную на разрыв образца. Она выражается площадью диаграммы, заключенной между кривой деформирования ОАВСDК (рис. 3) и осью абсцисс. Чем больше работа, затраченная на разрыв образца, тем больше энергии может поглотить образец без разрушения и тем лучше он будет сопротивляться ударным нагрузкам. Для получения величины, характеризующей не образец, а его материал, подсчитывается удельная работа разрыва а , т.е. количество работы, приходящееся на единицу объема образца:

19. Определение коэффициента Пуассона и модуля продольной упругости. Метод электротензометрирования. Диаграмма напряжений.

Определение коэффициента Пуассонаμ. Коэффициентом поперечной деформации или коэффициентом Пуассона называется отношение относительной поперечной деформации образца при растяжении (сжатии) ε‘ к относительной продольной деформации ε,найденных в пределах пропорциональности:

Это отношение для каждого материала, в пределах упругости является величиной постоянной – упругой константой.

Для определения коэффициента поперечной деформации необходимо подвергнуть образец растяжению (или сжатию) в пределах пропорциональности, с измерениями продольных и поперечных его деформаций.

Испытание производится на образце прямоугольного поперечного сечения, который описан и использован при опытном определении модуля упругости Е. Там же указывалась методика нахождения продольных деформаций такого образца. Для измерения поперечных деформаций при нагружении образца в соответствующем его направлении наклеиваются тензорезисторы. Их необходимо также располагать попарно на противоположных плоскостях образца (рис. 4) с целью устранения влияния возможного малого его искривления и возможной внецентренности приложения нагрузки. При такой установке тензорезисторов можно, найдя поперечные деформации образца на противоположных плоскостях, привести их к деформации его по средней плоскости, взяв среднее арифметическое соответствующих деформаций, т.е.

где ε’2, ε’3 – относительные поперечные деформации на противоположных плоскостях образца, полученные по показаниям тензорезисторов Т2 и ТЗ (рис. 4);

ε’ – относительная поперечная деформация в средней плоскости испытываемого образца.

По усредненному значению продольных εсри поперечных ε’срдеформаций, соответствующих интервалу нагружения образца, подсчитывается коэффициент Пуассона (3):

20. Геометрические характеристики плоских сечений. Статический момент. Определение центра тяжести плоской фигуры.

При расчетах элементов конструкций используются различные геометрические характеристики, а именно:

1) Площадь поперечного сечения (см2, мм2).

2) Статические моменты сечения (см3, мм3).

3) Осевые моменты инерции сечения (см4, мм4).

4) Полярные моменты инерции сечения (см4, мм4).

5) Центробежные моменты инерции (см4, мм4).

6) Осевые и полярные моменты сопротивления сечения (см3, мм3).

Статическим моментом плоского сечения относительно некоторой оси называется, взятая по всей его площади А, сумма произведений площадей элементарных площадок dA на их расстояния от этой оси (рис. 4.1):