Магнитная дефектоскопия что это

Магнитная дефектоскопия: принцип действия и применение, схема и устройство дефектоскопа

Метод магнитной или магнитно-порошковой дефектоскопии применяют для анализа ферромагнитных деталей на наличие в них дефектов типа поверхностных трещин или раковин, а также инородных включений, расположенных вблизи поверхности металла.

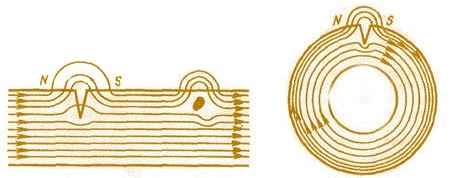

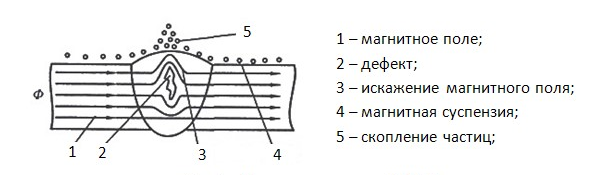

Суть магнитной дефектоскопии как метода — фиксация магнитного поля рассеяния на поверхности детали возле того места, где внутри находится дефект, во время прохождения через деталь магнитного потока. Поскольку в месте дефекта магнитная проницаемость скачком меняется, то магнитные силовые линии как бы огибают место дефекта, тем самым выдавая его положение.

Поверхностные дефекты, либо дефекты, расположенные на глубине до 2 мм под поверхностью, «выталкивают» магнитные силовые линии за пределы поверхности детали, и в этом месте образуется местное магнитное поле рассеяния.

Применение ферромагнитного порошка помогает зафиксировать поле рассеяния, поскольку полюсы, возникающие на краях дефекта притягивают его частички. Сформированный осадок имеет форму жилки, во много раз превосходящей дефект в размере. В зависимости от напряженности прикладываемого магнитного поля, а также от формы и размеров дефекта, от его расположения, формируется определенная форма осадка.

Проходящий через деталь магнитный поток, встречая дефект, скажем трещину или раковину, меняет свою величину, поскольку магнитная проницаемость материала в этом месте оказывается иной, чем у остальной детали, поэтому порошок и оседает по краям области дефекта при намагничивании.

В качестве магнитных порошков служат порошки магнетита или оксида железа Fe2O3. Первый имеет темный цвет, и применяется для анализа светлых деталей, второй отличается буро-красным цветом, и служит для дефектоскопии деталей с поверхностью темного цвета.

Порошок довольно мелкий, от 5 до 10 мкм его зернистость. Суспензия на основе керосина либо трансформаторного масла, при соотношении 30-50 грамм порошка на 1 литр жидкости, позволяет успешно проводить магнитную дефектоскопию.

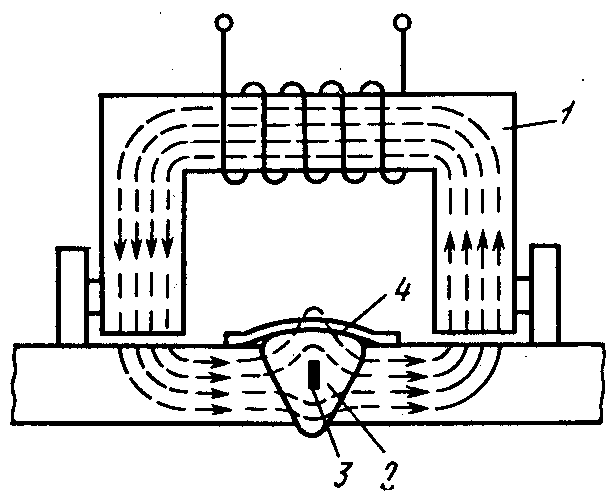

Поскольку дефект может располагаться внутри детали по-разному, то и намагничивание осуществляют по-разному. Чтобы отчетливо выявить трещину, расположенную перпендикулярно поверхности детали, или под углом не более 25°, применяют полюсное намагничивание детали в магнитном поясе катушки с током, либо размещают деталь между двумя полюсами сильного постоянного магнита или электромагнита.

Если дефект расположен под более острым углом к поверхности, то есть почти вдоль продольной оси, то отчетливо выявить его позволяет поперечное или циркулярное намагничивание, при котором магнитные силовые линии формируют замкнутые концентрические окружности, для этого ток пропускают прямо через деталь, либо через немагнитный металлический стержень, вставленный в отверстие в проверяемой детали.

Для обнаружения дефектов различной направленности служит комбинированное намагничивание, при котором одновременно перпендикулярно действуют два магнитных поля: поперечное и продольное (полюсное); через деталь, размещенную в катушке с током, пропускают еще и ток циркуляционного намагничивания.

В результате комбинированного намагничивания, силовые магнитные линии образуют своего рода витки, и позволяют выявлять дефекты различного направления внутри детали вблизи ее поверхности. Для комбинированного намагничивания применяют приложенное магнитное поле, а полюсное и циркулярное — как в приложенном магнитном поле, так и в магнитном поле остаточной намагниченности.

Применение приложенного магнитного поля позволяет обнаруживать дефекты в деталях из магнитомягких материалов, таких как многие стали, а магнитное поле остаточной намагниченности применимо для магнитожестких материалов, таких как стали высокоуглеродистые и легированные.

После проведения дефектоскопии детали размагничивают посредством переменного магнитного поля. Таким образом, непосредственно для процесса дефектоскопии служит постоянный ток, для размагничивания — переменный. Магнитная дефектоскопия позволяет выявлять дефекты, расположенных не глубже 7 мм от поверхности исследуемой детали.

В промышленности широко применяются переносные дефектоскопы типа ПМД-70.

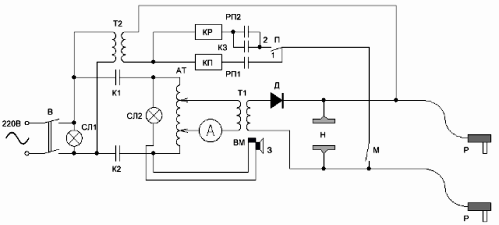

Это универсальный дефектоскоп. Он состоит из силовой части, включающей понижающий трансформатор 220В на 6В мощностью 7 кВт, а также автотрансформатор и еще один трансформатор 220В на 36В, из приборов включения, измерения, управления и сигнализации, из намагничивающей части, включающей в себя передвижной контакт, контактную площадку, выносные контакты и катушку, из ванны для суспензии.

При замыкании выключателя В, через контакты К1 и К2 ток подается на автотрансформатор АТ. Автотрансформатор АТ питает понижающий трансформатор Т1 220В на 6В, со вторичной обмотки которого выпрямленное напряжение подается на зажимные намагничивающие контакты Н, на ручные контакты Р и на катушку, устанавливаемую в зажимные контакты.

Поскольку трансформатор Т2 включен параллельно с автотрансформатором, то при замыкании выключателя В, ток пойдет и по первичной обмотке трансформатора Т2. Сигнальная лампа СЛ1 указывает на то, что прибор включен в сеть, сигнальная лампа СЛ2 свидетельствует о том, что силовой трансформатор Т1 также включен. Переключатель П имеет два возможных положения: в положении 1 — длительное намагничивание для проведения дефектоскопии в приложенном магнитном поле, в положении 2 — мгновенное намагничивание в поле остаточной намагниченности.

На схеме дефектоскопа ПМД-70:

Когда переключатель П находится в положении 1, микровыключатель М замыкается, катушка управления магнитного пускателя КП подключается к трансформатору Т1, вторичная обмотка которого питает ее и контакты промежуточного реле РП1. Цепь оказывается замкнутой. Пусковой прибор приводит к замыканию контактов К1 и К2, силовая часть и вместе с ней намагничивающие устройства получают питание.

Когда выключатель П находится в положении 2, параллельно катушке пускателя включается катушка промежуточного реле КР. При замыкании микровыключателя замыкается и контакт КЗ, приводящий к включению промежуточного реле, контакты РП2 замыкаются, контакты РП1 размыкаются, отключая магнитный пускатель, и контакты К1 и К2 размыкаются. Процесс длится 0,3 секунды. Пока микровыключатель не будет замкнут, реле так и будет отключено, поскольку контакт КЗ блокирует контакты РП2. После размыкания микровыключателя система возвращается в исходное состояние.

Ток устройств намагничивания можно регулировать посредством автотрансформатора АТ, регулируя величину тока от 0 до 5 кА. При намагничивании звонок З подает звуковой сигнал. Если ток намагничивания идет непрерывно, сигнал будет непрерывным, в аналогичном режиме будет работать и сигнальная лампа СЛ2. При кратковременной подаче тока звонок и лампа сработают также кратковременно.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Магнитный контроль как один из видов неразрушающего контроля

Термином «магнитный контроль» (сокращённое обозначение – МК) обозначают обширную группу методов, построенных на регистрации рассеянных магнитных потоков и/или изменении параметров магнитного поля, которые возникают в предварительно намагниченном объекте там, где имеются поверхностные и подповерхностные дефекты. Размеры несплошностей могут быть минимальными, в частности, глубина – от 0,01 мм. Ширина раскрытия – от 0,001 мм.

Представленный вид НК широко эффективен для дефектоскопии оборудования и трубопроводов АЭС, сосудов и аппаратов, работающих под давлением, а также различных узлов, механизмов авиационного и железнодорожного транспорта. В том числе – осей, валов, боковых рам, дисков, подшипников. Магнитный контроль – один из немногих надёжных способов для проверки состояния и расчёта ресурса стальных канатов, которыми оснащаются грузоподъёмные краны, фуникулёры, лифты и т.д. К данному виду неразрушающего контроля прибегают, когда нужно обследовать не только сварные, но также болтовые, клёпаные, паяные и прочие типы соединений.

Технология магнитопорошкового метода, например, заключается в намагничивании объекта переменным, постоянным или комбинированным полем. В местах несплошностей это приводит к возникновению полей рассеяния, которые подлежат регистрации и расшифровке. После этого выполняется размагничивание.

Сильные и слабые стороны магнитного контроля

1) высокая чувствительность даже к самым мелким поверхностным и приповерхностным несплошностям, недоступных, например, для обычного визуального и измерительного контроля. Особенно если использовать люминесцентные суспензии и УФ-светильники;

3) отсутствие больших финансовых затрат. Для ручного магнитного контроля не нужно дорогостоящей аппаратуры и расходников;

4) экологичность. Магнитные порошки и суспензии гораздо безопаснее для здоровья оператора, нежели индикаторные жидкости для капиллярного контроля. Сам рабочий процесс намного «чище», может обойтись без респираторов, менее требователен к вентиляции, спецодежде и пр. С транспортировкой, хранением и утилизацией дефектоскопических материалов намного меньше трудностей;

5) отличная адаптированность к полевым испытаниям. Важное достоинство магнитного метода контроля в том, что он позволяет сразу, на месте, выявить поверхностные несплошности. В том числе – на объектах сложной конфигурации, с большим радиусом кривизны, под открытым небом и т.д. Но и для цеховых условий МК подходит безупречно. В отличие от ПВК и рентгена, он не требует отдельного помещения и может проводиться даже в присутствии остального рабочего персонала, параллельно с другими технологическими процессами, а не в перерывах;

6) наглядность результатов. Это актуально для ручного способа (съёмка объекта фотоаппаратом с УФ-вспышкой) и особенно для автоматизированных установок (отображение сигналов на экране и формирование детальных отчётов).

Основные методы магнитного контроля

Самый распространённый – это, конечно же, магнитопорошковый. На объект наносят индикаторный порошок (чёрную либо цветную люминесцентную суспензию), затем намагничивают. На участках без дефектов направление частиц совпадает с направлением магнитных линий. Но при наличии несплошностей картина меняется: порошок скапливается вокруг трещины (поры, инородного включения и пр.). Полученные индикаторные следы осматривают и обозначают на поверхности маркером по металлу, а по завершении расшифровки – объект размагничивают.

Ещё одна разновидность магнитного контроля – магнитографический метод. Главная его особенность – запись магнитного поля на магнитную ленту для последующего считывания при помощи специального устройства. Технология была востребована преимущественно для стыковых сварных соединений, например, магистральных газопроводов. Допустимая толщина металлической стенки достигала 20–25 мм. Способ продуктивен для выявления плоскостных дефектов и мало эффективен для несплошностей сферической формы.

Индукционный метод магнитного контроля базируется на применении специальных катушек, создающих рассеянные магнитные потоки. Сварное соединение намагничивают, и катушку постепенно смещают вдоль его оси. В местах с несплошностями возникает индукционный ток в витках. Далее прибор считывает эти сигналы и запоминает их. Считается, что индукционный способ недостаточно чувствителен к дефектам малых размеров.

Наконец, ещё одно ответвление магнитного контроля – феррозондовый метод. Активно используется, например, в вагоноремонтных депо для диагностики надрессорных, соединительных и боковых балок, балансиров, тяговых хомутов и пр. Ключевой атрибут здесь – феррозондовый преобразователь, регистрирующий магнитные поля рассеяния. В дефектных зонах напряжённость магнитного поля резко меняется. Преобразователь фиксирует эти «скачки», преобразует градиент напряжённости в электрический сигнал и передаёт его на дефектоскоп. Феррозондовый метод реализуется при помощи феррозондового дефектоскопа способом приложенного поля или остаточной намагниченности.

Оборудование и расходники для магнитной дефектоскопии

Сообщество специалистов магнитного контроля

На форуме «Дефектоскопист.ру» зарегистрированы тысячи специалистов МК всех уровней квалификации – I, II и III. Кроме того, на нашем сайте есть преподаватели, научные сотрудники, представители фирм-поставщиков и предприятий-производителей оборудования и дефектоскопических материалов. Мы рады, что наш проект помогает коллегам обсуждать рабочие вопросы, разбираться в теории и практике, подбирать материалы, оборудование, советоваться по инструкциям и т.д.

В помощь специалистам МК в электронной библиотеке «Архиус» предусмотрен отдельный раздел с нормативной-технической документацией.

Ежедневно проект «Дефектоскопист.ру» объединяет специалистов по всей стране для обмена опытом. Чтобы присоединиться к нашему профессиональному сообществу и познать все тонкости магнитного контроля, просто зарегистрируйтесь на нашем сайте!

Магнитная дефектоскопия как метод неразрушающего контроля сварных швов и соединений

Магнитный контроль качества сварных швов относится к неразрушающим методам. Дефектоскоп проверяет готовые стыки, нахлесты. Применим ко всем видам сварных соединений. Дефектоскоп выявляет незначительные инородные включения: трещины, свищи, кусочки шлака, другие дефекты. Использование магнитных методов рассеивания полей ограничено, для магнитного контроля у металла должна быть определенная структура, способность намагничиваться. Магнитопорошковую, магнитографическую, индукционную дефектоскопию применяют только для контроля швов на ферромагнитных сплавах – углеродистых и низколегированных сталях, легированных кобальтом, цинком, марганцем.

Суть и особенности магнитной дефектоскопии

У сварных деталей ферромагнитного состава существуют внутренние молекулярные токи – электроны вращаются вокруг своей оси. Они хаотично направлены, без поля, создаваемого магнитами, взаимно компенсируются. Когда к поверхности подносят магнит, внутренние поля подстраиваются под внешние. Методы магнитной дефектоскопии регистрируют возмущения магнитного потока, они возникают в местах препятствий – пустот, на инородных включениях.

Силовые линии будут огибать зону брака в сварном шве. Меняется плотность поля.

Понятно, что несплошности, по направлению совпадающие с потоком силовых линий, выявить дефектоскопом сложно, поэтому контроль делается в нескольких направлениях, чтобы дефекты располагались перпендикулярно или под наклоном. Чем больше внутреннее препятствие, тем сильнее возмущение поля. У дефектов проницаемость в сотни раз ниже.

Принцип методов магнитной дефектоскопии заключается в намагничивании готовых соединений, глубинные изъяны в шве вытесняют силовые импульсы, создается локальное полевое рассеяние. Это изменение улавливает чувствительный дефектоскоп. Намагничивание происходит:

Дефектоскопы различаются по способу намагничивания и регистрации рассеяния поля. Каждый вид дефектоскопии сварочных швов стоит рассмотреть подробно.

Магнитопорошковый метод контроля

Небольшие частички намагничивающегося металла способны изменять пространственное положение под воздействием рассеяния поля. Суть магнитного метода контроля заключается в использовании ферромагнитного порошка:

Под воздействием силовых линий опилки создают определенный рисунок, в области наивысшей сосредоточенности слой частичек плотный. Контроль проводится на гладких подготовленных поверхностях с выровненным шовным валиком. Допускается определенная шероховатость в пределах чувствительности применяемого дефектоскопа.

На точность контроля влияет несколько параметров:

Для сухого способа используют закись железа или измельченную железную окалину. Порошок наносят на металл, пользуясь распылителем или мелкофракционным сетчатым ситом. В момент наведения поля контролируемую область слегка обстукивают, делая частички подвижными. Один и тот же участок проверяют дважды для достоверности результатов.

При дуговой электросварке металлические детали намагничиваются сварочным током. Когда сохраняется сильное остаточное намагничивание, контроль магнитными порошками проводят без использования дефектоскопов.

Магнитопорошковым способом распознают различные дефекты шириной до 2 микрон на глубине до 2 мм:

Контролировать можно не только сам шов, но и область термического влияния, где велика вероятность образования внутренних растрескиваний. Для работы нужно намагничивающее устройство, магнитный дефектоскоп.

В блок намагничивания могут входить соленоиды, электромагниты, работающие от переменного тока, подключаемые к стандартной электросети. После намагничивания детали размагничиваются устройством, вмонтированным в дефектоскоп.

Магнитопорошковый контроль проводится на гладких подготовленных поверхностях с выровненным шовным валиком.

Магнитографический метод контроля

Фиксация рассеяния силовых линий создаваемого магнитного поля возможна по отпечаткам на чувствительной ленте с ферромагнитным напылением на триацетатной или лавсановой основе. Размагниченную ленту накладывают на анализируемый участок, поверхность предварительно очищают и обезжиривают. Прижатая резиновым уплотнителем пленка дефектоскопа фиксирует рассеяние поля, когда происходит намагничивание контролируемого соединения.

Магнитографический метод предусматривает плотное прилегание прибора к контролируемому участку шва, чтобы получился распознаваемый оттиск. Методика с низким порогом чувствительности, выявляет макродефекты на сварных соединениях толщиной 12–25 мм. Намагничивание происходит в соответствии с глубиной диффузного слоя, настраивается дефектоскоп по эталонным лентам, проверка проводится по тестовым образцам. Место локализации брака выявляется визуально, картинка выводится на экран-индикатор. Информация, записанная на ленту, расшифровывается считывающим устройством автоматически.

Магнитографический метод применяется в основном при риске возникновения несплошностей плоскостного вида, расположенных перпендикулярно линиям генерируемого поля. Продольные непровары, шлаковые включения обнаружить сложнее, для этого требуется опытный инспектор. Сферические пузыри, раковины определяются дефектоскопом намного реже.

Точность показаний зависит от типа ленты, плотности напыления ферромагнитных частиц, их подвижности. Магнитоленты рассчитаны на эксплуатацию в различном температурном диапазоне. Дефектоскопы оборудованы считывающими устройствами двух типов:

Универсальными дефектоскопами считаются магнитные приборы контроля с двойной системой считывания показаний, это МДУ-2У, МГК-1, МД-10ИМ.

Точность показаний зависит от типа ленты, плотности напыления ферромагнитных частиц, их подвижности.

Индукционный метод контроля

Для индукционного магнитного контроля сварных швов на трубопровод или металлоконструкцию устанавливают электромагнит, работающий от переменного тока. Внутри металла формируется переменный магнитный поток, создающий переменные вихревые токи. Они рассеиваются неравномерно, если есть брак диффузного слоя. Искажение рассеяния исследуется искателем. Это небольшая индукционная катушка, оснащенная железным сердечником, встроенная в экранирующий корпус из меди или алюминия. По сути – это тот же гальванометр, соединенный с сигнальным индикатором.

Индукционный магнитный контроль используется для выявления внутренних видов брака, а наружные дефекты фиксирует хуже. Технология процесса поиска несплошностей заключается в перемещении индукционной катушки по поверхности. Двигать можно прибор и сварной шов. Индукционный дефектометр выявляет зоны брака по изменениям магнитных линий.

Индукционный ток усиливается, преобразуется в звуковой сигнал, поступающий в наушники оператора, одновременно загорается сигнальная лампа.

По громкости звука, силе свечения определяют размер дефекта. Для контроля применяют магнитные дефектоскопы серии ЭМНД с маркировкой 2, 3, 4, 6, 8, ДНМ-500, ЭДМ-66. Эффективность и чувствительность приборов подбирают по толщине исследуемых деталей. Химический состав сплава особой роли не играет. Результативность магнитных исследований внутренних участков брака высокая, пространственное положение несплошностей особой роли для контроля не играет. При отсутствии дефектов световых или звуковых сигналов дефектоскоп оператору не передает. Этот метод удобен при приемке сварочных работ.

Технология процесса поиска несплошностей заключается в перемещении индукционной катушки по поверхности.

Электромагнитная дефектоскопия необходима:

Любой из магнитных методов неразрушающего контроля выявляет структурный брак сварных соединений, способных стать причиной аварии, утечек, разгерметизации. Магнитные методы чаще применяют для получения предварительного результата. Окончательное заключение делается на основании лучевой диагностики.

Неразрушающий контроль качества сварочных соединений с помощью магнитной дефектоскопии, технология выполнения основных магнитных методов

Контроль качества сварочных швов с помощью магнитной дефектоскопии применяется для обнаружения скрытых неглубоких трещин или включений инородного происхождения для изделий с ферромагнитным составом.

Магнитная дефектоскопия: характеристика и применение

Принцип работы данного метода заключается в том, что при намагничивании ферромагнитного металла и сплавов в областях с нарушенной внутренней целостностью появляется зона рассеяния, а на краях дефектов образуются полюса. Происходит фиксация зоны магнитного рассеяния на внешней части детали точно на поверхности той зоны, где внутри образовался дефект. Силовые линии магнитов огибают зону расположения брака и таким образом как бы очерчивают конкретное дефектное место.

Изъяны, что располагаются на глубине до 2 мм, вытесняют силовые импульсы магнитов над поверхностью детали, создавая локальное поле магнитного рассеяния. Это происходит благодаря тому, что:

Существуют дефекты, которые могут вызвать возмущения в распределении линий магнитного потока, не образуя при этом локального рассеяния. Поэтому чем большее препятствие создает сварочный дефект, тем сильнее он вызывает магнитное возмущение. Если место расположения дефекта параллельно направлению электромагнитных силовых линий, то полученное возмущение магнитного потока будет небольшим. Но если тот же самый изъян будет находиться перпендикулярно или под наклоном по отношению к направлению магнитных линий потока, то степень рассеяния потока будет обширной.

С помощью магнитной дефектоскопии есть возможность обнаружения внутренних микротрещин с размером до 0,001 мм ширины.

Виды намагничивания (направления):

Преимущества данного способа контроля:

Использование магнитного метода контроля сварочных работ возможно только для магнитных металлов.

Виды магнитного неразрушающего контроля и их технологии выполнения

Ключевая причина использования различных методов магнитного контроля – целостность проверяемых изделий. Для контроля качества сварочных соединений используют магнитопорошковый и магнитографический методы, реже применяется метод с помощью индукции.

Магнитопорошковая дефектоскопия

Контроль качества дефектов посредством магнитопорошкового метода базируется на обнаружении локальной зоны магнитного потока рассеяния над поверхностью дефекта с помощью использования ферромагнитного порошка. Возможно использование порошка в сухом виде или в жидком, в составе водной или масляной магнитной суспензии. На зону сварочного соединения наносят порошок с магнитными частицами. Далее на эти частицы порошка начинает воздействовать нелинейная сила поля (пондеромоторная), что стремится притянуть ферромагнитные частицы в область наивысшей сосредоточенности магнитных силовых линий. Вследствие этого железосодержащие частицы образуют своеобразный рисунок на поверхности внутреннего дефекта. Этот контроль можно провести только на гладких, ровных и чистых поверхностях металлов.

Варианты использования ферромагнитного порошка:

Оба варианта допустимы как для сухого, так и для жидкого видов порошка. Данной техникой могут быть проверены сварочные швы с ферромагнитным составом, имеющие относительную магнитную проницаемость.

Сварочные дефекты, которые поддаются обнаружению магнитопорошковым способом:

Следует отметить, что для поиска подповерхностных дефектов использование порошка в сухом виде позволяет достигнуть лучших результатов по сравнению с «мокрым» видом. Это обусловлено его более высокой степенью чувствительности. Для оценки чувствительности самого порошка используются контрольные образцы деталей с разной степенью дефектов.

Магнитографический метод поиска брака

Магнитографический метод для осуществления контроля сварочных работ базируется на поиске магнитного поля рассеяния, что возникает в зоне дефекта при намагничивании детали. Из-за образовавшихся трещин или раковин место рассеяния остается зафиксированным, как отпечаток магнитных возмущений на эластичной ленте дефектоскопа. Дефектоскоп обязательно должен плотно прилегать к сварочному соединению. На магнитной ленте частицы ферромагнитного порошка остаются неподвижными, таким образом обозначая зону локализации взаимодействия магнитного характера с дефектным полем.

Магнитографический метод используется для контроля сварочных швов с толщиной до 12 мм. Данным методом возможно обнаружить так называемые макротрещины, газовую пористость, включения из шлака, сварочные непровары.

Последовательность действий контроля:

Настройка дефектоскопов осуществляется по эталонным лентам, зафиксированным на тестовых образцах сварных швов. Место локализации дефекта и его внутренняя глубина определяются на экране-индикаторе. Форма полученного рисунка будет соответствовать области локализации дефекта, глубина расположения трещины отображается насыщенностью почернения на экране.

Магнитографическим методом лучше всего обнаруживаются дефекты плоскостного типа, такие, как трещины, несплавления металлов, сварочные непровары с максимальной глубиной залегания до 20-25 мм.

Индукционный метод

Технология индукционного метода обнаружения изъянов основывается на физическом законе электромагнитной индукции. Принцип работы данной технологии – формирование электродвижущей силы с использованием индукционных катушек. Для того чтобы зафиксировать сигнал, катушку соединяют с регистрирующим аппаратом (например, с гальванометром или сигнальной лампой).

Процесс поиска дефектов представляет собой перемещение контролируемой детали относительно индукционной катушки. Это осуществляется либо физическим перемещением сварного объекта, либо передвижением индукционного дефектометра. Зона с образовавшимся дефектом вызывает электродвижущую силу индукции из-за изменения магнитных линий.

Индукционная технология подходит для выявления внутренних видов брака, но при этом имеет достаточно низкую способность для обнаружения поверхностных дефектов. Поэтому данный метод следует дополнять другими доступными способами контроля.