Маховички в часах что это

Самый эффективный способ накопления энергии стар как мир

Когда речь заходит о том, что надо как-то накопить энергию, многие сразу начинают думать об аккумуляторной батарее. Конечно, что же это может быть еще. Тем не менее, есть еще один способ, который используется не очень часто, но при этом имеет очень хорошие перспективы. Особенно, на фоне развития других технологий. Такие разработки даже применялись при производстве общественного и грузового транспорта. Их начало берет свои корни еще в Советском Союзе, но в последнее время технология начинает применяться все чаще. Несколько лет назад, когда позволял регламент, это использовалось даже в Формуле-1. Откроем завесу тайны и расскажем, как работает это достаточно простое, но гениальное изобретение, и о человеке, который посвятил этому жизнь.

Древний маховик тоже был своего рода аккумулятором.

Что такое маховик?

Говорить мы сегодня будем о супермаховиках и об их создателе Нурбее Гулиа. Хоть и кажется, что маховик это что-то устаревшее и чисто техническое, но и в новом электрическом мире ему есть место.

Маховик (маховое колесо) — массивное вращающееся колесо, использующееся в качестве накопителя (инерционный аккумулятор) кинетической энергии или для создания инерционного момента, как это используется на космических аппаратах.

Сами маховики были изобретены очень давно и даже успешно применялись в промышленности тех лет. Есть даже находки в Междуречье и древнем Китае, которые подтверждают использование подобных устройств. Правда, тогда они делались из обожженной глины или из дерева и выполняли иные функции.

Где применяются маховики?

Благодаря своей массивности и законам физики, которые сопровождают движение маховика, он нашел применение во многих современных механизмах — от транспорта до промышленности.

Самое простое применение заключается в сохранении скорости вращения вала, на котором установлен маховик. Это может пригодиться во время работы какого-нибудь станка. Особенно, в те моменты, когда он испытывает резкие нагрузки и надо не допустить падения частоты вращения. Получается такой своего рода демпфер.

Наверное, самым частым местом, где встречаются маховики, является двигатель внутреннего сгорания автомобиля. Он позволяет сохранить скорость вращения двигателя при выключении сцепления. Тем самым снижается воздействие на трансмиссию, так как переключение передачи происходит в то время, когда двигатель работает на оборотах выше оборотов холостого хода. Кроме этого, так достигается больший комфорт и плавность движения. Правда, на гоночных машинах маховик очень сильно облегчается для снижения веса и увеличения скорости, с которой раскручивается двигатель.

Маховик легкового автомобиля.

Также маховики часто используются для стабилизации движения. Происходит это за счет того, что колесо, которым и является маховик, при вращении создает гироскопический эффект. Он создает сильное сопротивление при попытке наклонить его. Этот эффект легко ощутить, например, раскрутив колесо велосипеда и попытавшись его наклонить, или взяв в руки работающий жесткий диск.

Такая сила мешает при управлении мотоциклом, заставляя прибегать к контррулению, особенно на большой скорости, но очень помогает, например, для стабилизации корабля во время качки. Также подвесив такой маховик и учитывая, что он всегда находится в одном положении относительно горизонта, можно фиксировать его отклонения от корпуса объекта и понимать его положение в пространстве. Применение таких свойств маховика актуально в авиации. Именно вращающийся маховик позволит определить положение фюзеляжа самолета в пространстве.

Супермаховик Гулиа

Теперь, после достаточно долгого введения и предысторий, поговорим непосредственно о супермаховиках и о том, как они помогают сохранять энергию, не имея в составе каких-либо химических соединения для этого.

Нурбей Гулиа — создал и продвигает идею супермаховика, как накопителя энергии.

Супермаховик представляет собой один из типов маховиков, предназначенный для накопления энергии. Он специально сделан так, чтобы накапливать как можно больше энергии без необходимости применения по другому назначению.

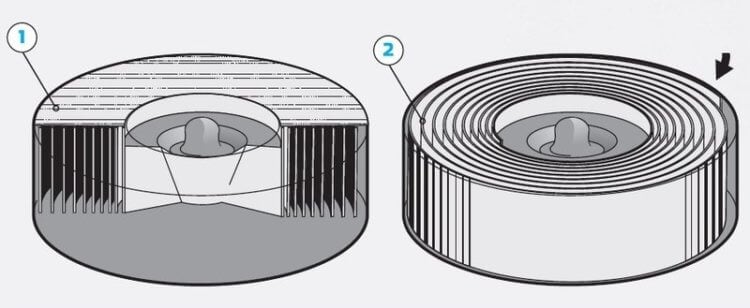

Такие маховики тяжелые и очень быстро крутятся. Из-за того, что скорость вращения очень высокая, есть риск разрежения конструкции, но это тоже продумано. Сам маховик состоит из намотанных витков стальной пластичной ленты или из композитных материалов. Кроме того, что такая конструкция прочнее монолитной, она еще разрушается постепенно. То есть, при отслоениях маховик просто будет тормозиться и запутается в своих же частях. Думаю, не стоит объяснять, что разрыв маховика, который вращается со скоростью в десятки тысяч оборотов в минуту и весит минимум десятки килограмм, чреват очень серьезными последствиями.

Кроме этого, для обеспечения еще большей безопасности можно поместить систему с таким маховиком в бронекапсулу и закопать ее на несколько метров в землю. В этом случае движущиеся элементы точно никак не смогут навредить человеку.

Дополнительным плюсом использования бронекапсулы будет создание в ней вакуума, который позволит существенно снизить воздействие внешних сил на движение. Проще говоря, так можно свести к минимуму или вообще убрать сопротивление газовой среды (в обычном случае воздуха).

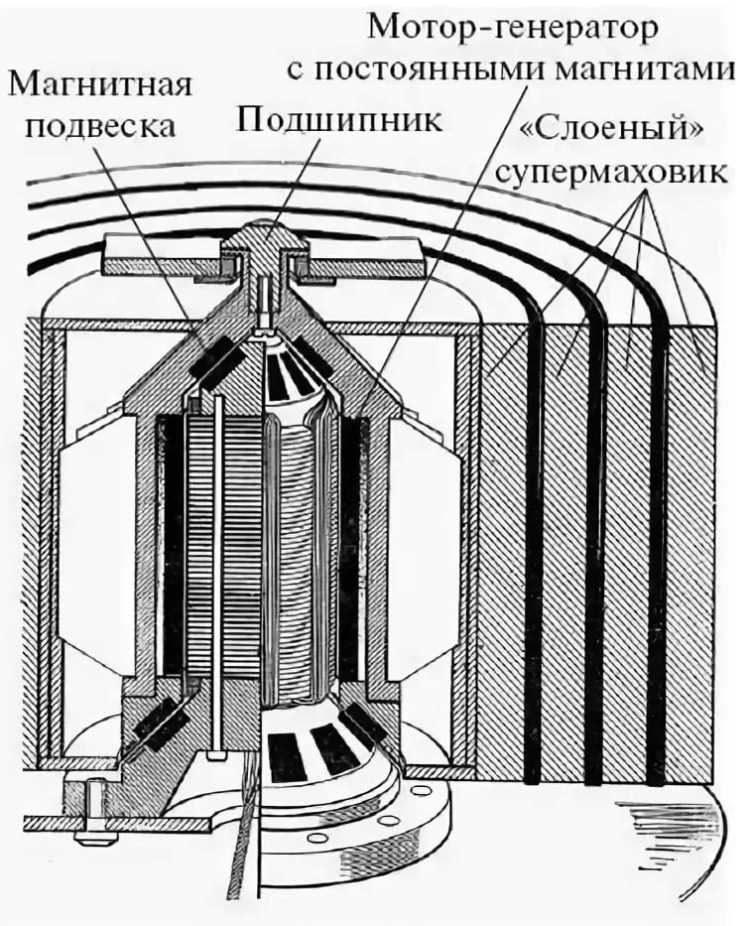

Так устроен супермаховик Гулиа.

В качестве дополнительных сил, мешающих вращению, еще выступает сопротивление подшипников, на которых установлен маховик. Но его можно установить на магнитный подвес. В этом случае силы воздействия сведены к такому минимуму, которым можно пренебречь. Именно по этой причине такие маховики способны крутиться месяцами. Кроме этого, магнитный подвес позволяет не задумываться об износе системы. Изнашивается только генератор.

Именно генератор и является тем элементом, который позволяет выработать электричество. Он просто подключается к маховику, и получая переданное им вращение вырабатывает электричество. Получается аналог обычного генератора, только для этого не надо сжигать топливо.

Чтобы получать еще больше интересной информации из мира высоких технологий, подписывайся на наш новостной канал в Telegram.

Для накопления энергии в то время, когда нет нагрузки, маховик раскручивается и тем самым “держит заряд”. Собственно, возможен и комбинированный вариант по аналогии с обычными аккумуляторами, которые могут одновременно отдавать энергию и заряжаться сами. Для раскрутки маховика используется мотор-генератор, который может как раскручивать маховик, так и забирать энергию его вращения.

Такие системы актуальны для накопления энергии в домохозяйствах и в системах зарядки. Например, подобная система по задумке инженеров Skoda должна использоваться для зарядки автомобилей. Днем маховик раскручивается, а вечером отдает заряд в электромобили, не нагружая городскую сеть в вечернее и ночное время. При этом можно заряжаться медленно от одного маховика или быстро от нескольких, с которых будет “сниматься” больше электричества.

Эффективность супермаховиков

Эффективность супермаховиков при всей их кажущейся архаичности достигает очень высоких значений. Их КПД доходит до 98 процентов, что даже не снилось обычным аккумуляторным батареям. Кстати, саморазряд таких батарей тоже происходит быстрее, чем потеря скорости хорошо сделанного маховика в вакууме и на магнитном подвесе.

Можно вспомнить старые времена, когда люди начали запасать энергию посредством маховиков. Самым простым примером являются гончарные круги, которые раскручивались и крутили, пока ремесленник работал над очередным сосудом.

Мы уже определись, что конструкция супермаховика достаточно проста, он имеет высокий КПД и при этом стоит относительно недорого, но есть у него один минус, который сказывается на эффективности его использования и стоит на пути массового внедрения. Точнее, таких минусов два.

Главным из них будет тот самый гироскопический эффект. Если на кораблях это полезное побочное свойство, то на автомобильном транспорте это будет очень сильно мешать и надо будет использовать сложные системы подвеса. Вторым минусом будет пожароопасность в случае разрушения. Из-за большой скорости разрушения даже композитные маховики будут выделять большое количество тепла за счет трения о внутреннюю часть бронекапсулы. На стационарном объекте это не будет большой проблемой, так как можно сделать систему пожаротушения, но на транспорте может создать очень много трудностей. Тем более, на транспорте риск разрушения выше за счет вибраций во время движения.

Где применяются супермаховики?

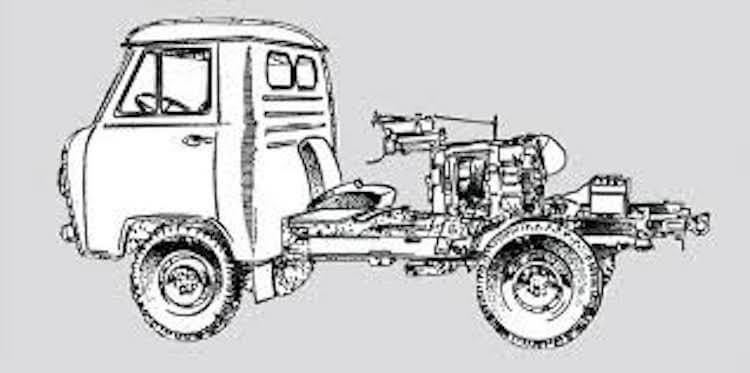

В первую очередь, Н.В. Гулия хотел использовать свое изобретение именно на транспорте. Даже было построено несколько образцов, которые проходили испытания. Несмотря на это, системы дальше испытаний не пошли. Зато применение такому способу накопления энергии нашлось в другой сфере.

Так в США в 1997 году компания Beacon Power сделала большой шаг в разработке супермаховиков для применения их в электростанциях на промышленном уровне. Эти супермаховики могли запасать энергию до 25 кВт⋅ч и имели мощность до 200 кВт. Строительство станции мощностью 20 МВт началось в 2009 году. Она должна была нивелировать пики нагрузки на электрическую сеть.

В России тоже есть подобные проекты. Например, под научным руководством самого Н. В. Гулиа компания Kinetic Power создала собственную версию стационарных накопителей кинетической энергии на базе супермаховика. Один накопитель может запасать до 100 кВт⋅ч энергии и обеспечивать мощность до 300 кВт. Система таких маховиков может обеспечивать выравнивание суточной неоднородности электрической нагрузки целого региона. Так можно полностью отказаться от очень дорогих гидроаккумулирующих электростанций.

Возможно использование супермаховиков и на объектах, где нужна независимость от электрических сетей и резервное питание. Эти системы имеют очень высокую скорость отклика. Она составляет буквально доли секунд и позволяет обеспечить действительно бесперебойное питание.

Такая идея «не зашла». Может получится с поездами?

Еще одним местом, где возможно применение Супермаховик, является железнодорожный транспорт. На торможение составов тратится очень много энергии и, если не тратить ее впустую, нагревая тормозные механизмы, а раскрутить маховик, накопленную энергию потом можно потратить на набор скорости. Вы скажете, что система на подвесе будет очень хрупкой для транспорта и будете правы, но в таком случае можно говорить и о подшипниках, так как запасать энергию надолго просто нет необходимости и потери от подшипников будут не такими большими на таком промежутке времени. Зато такой способ позволяет экономить 30 процентов энергии потребляемой поездом для движения.

Как видим, системы на супермаховиках имеют очень много плюсов и совсем немного минусов. Из этого можно сделать вывод, что они будут набирать популярность, становиться более дешевыми и массовыми. Это тот самый случай, когда свойства вещества и законы физики, знакомые людям с древних времен, позволяют придумать что-то новое. В итоге вы получили удивительным симбиозом механики и электрики, потенциал которого до конца еще не раскрыт.

Делаем настенные часы из маховика

Захотелось сделать опять что-нибудь новое, а не то, что уже было.

Долго думал. И вот, решил сделать настенные часы из маховика.

Пошел в магазин и купил маховик от ВАЗовской «классики»..

Разобрал старые часы и сделал разметку на маховике, чтобы потом по этим местам просверлить отверстия.

Сверлим отверстия, те места, где будет 12часов, 3часа, 6часов и 9 часов, сверлом 8 мм, а все остальные,а именно: 1час, 2, 4, 5, 7, 8,10 и 11 — сверлом 6 мм. Спросите — почему? Сам не знаю — просто так зохотелось.

С обратной стороны маховика в уже готовые отверстия с резьбой (они там были) вкручиваем винты диаметром 8 мм. Для того, чтобы потом они были упором к стене и сам маховик не касался стены и не царапал ее.

Вместо цифр у меня будут вкручены болты, как уже писал — диаметром 6 и 8 мм. Красим их краской из балончика которая у меня осталась от предыдущей моей работы.

Как только краска высохла, вставляем винты в заранее просверленные отверстия и затягиваем с обратной стороны гайками.

С обратной стороны приклеиваем фетровые прокладки на винты и гайки, чтобы наши часы не царапали стену.

Красим стрелки в этот же цвет.

Вставляем с обратной стороны часовой механизм, который купили заранее с высотой штока 22 мм. Закрепляем его с помощью гайки, которая идет в комплекте с часовым механизмом.

Наша работа готова и мы вешаем часы на стену. Посмотрите, что получилось:

Ротор автоподзавода. Маховик Времени

РАБОТА В ПОДПОЛЬЕ? ТАК БЫЛО КОГДА-ТО. В СОВРЕМЕННЫХ ЧАСОВЫХ МЕХАНИЗМАХ РАБОТАЮЩИЕ РОТОРЫ ХОРОШО ВИДНЫ СКВОЗЬ ПРОЗРАЧНУЮ ЗАДНЮЮ КРЫШКУ КОРПУСА. ВАЖНЕЙШАЯ ГЛАВА В ИСТОРИИ ЧАСОВОГО ДЕЛА, ПОСВЯЩЕННАЯ ЭТОЙ ДЕТАЛИ, ТЕМ ВРЕМЕНЕМ ПРОДОЛЖАЕТ ПОПОЛНЯТЬСЯ.

В 1770 году Аврааму-Луи Перреле из города Ле-Локль пришла в голову идея затянуть заводную пружину с помощью вращающейся маховой массы. Свое устройство он назвал «Perpetual».

очитатели наручной механики ценят автоматические часы за удобство: лишь только стоит надеть их на руку, как энергия для работы механизма как будто вырабатывается сама по себе. Никакого обременительного завода или регулировки даты – такой тип устройств, пребывая в динамике, так сказать, находится на полном «самообеспечении»: почти что легендарный вечный двигатель! Характеристика, которую высоко ценят часовщики и эксперты: благодаря непрерывной подаче энергии заводная пружина имеет постоянное остаточное напряжение. Это гарантирует неизменный крутящий момент в силовом потоке и обеспечивает стабильный ход.

С физической точки зрения автоматический подзавод объясняется земным притяжением. Инерционная масса движется вниз под действием силы тяжести и приводит в движение установленный на механизме маховик – в современных вариантах, как правило, это ротор. Другие схемы автоматических механизмов, над которыми кропотливо трудились поколения часовщиков и конструкторов, работают по схожему принципу.

«Карманный ротор»

История автоматического часового подзавода восходит к далекому прошлому – к эпохе «карманников», еще заводившихся ключом. Этот способ имел два основных недостатка: во-первых, ключ было легко потерять, во-вторых, отверстие для завода вело непосредственно внутрь корпуса, в который, таким образом, могли проникнуть пыль и влага.

В поисках бесключевой системы подзавода преуспел часовщик Авраам-Луи Перреле из городка Ле-Локль, сконструировавший и изготовивший в 1770 году «часы с вибрацией». Их механизм был оснащен подвижно установленным грузом, который при активности носящего двигался вверх-вниз и таким образом производил энергию. В следующей модификации Перреле вместо «качелей» использовал вращающийся груз, который крутился и посредством зубчатой передачи поставлял энергию на заводной барабан – и даже в обоих направлениях вращения. Перреле назвал систему «perpetual» и усовершенствовал ее с помощью стопора, который останавливал ротор при полном заводе и, следовательно, препятствовал чрезмерному натяжению и разрыву заводной пружины – детали, которые сегодня можно снова найти в современных наручных часах.

Многие часовщики подхватили тему. К соответствующим карманным часам, которые дошли до нас из XVIII века, приложили руку различные легендарные личности, в том числе, к примеру, Жаке Дро, Йонас Перре-Жаннере, Шарль Удэн и даже сам великий мастер Авраам-Луи Бреге. В свои каноничные карманные часы «Marie-Antoinette», которые были завершены в 1827 году, он встроил автоматический подзавод с помощью пружинного маятника.

Несмотря на различные конструкции и разработки, успех автоматических моделей в эпоху карманных часов так и не наступил. Причина заключалась, прежде всего, в недостаточном снабжении энергией: пока такие инструменты уютно почивали в карманах брюк или жилета, они действительно получали слишком мало движения. В ином случае непрерывный завод оставлял после себя отчетливые признаки износа.

В конце концов, на первый план вышло другое изобретение, которое воспрепятствовало раннему успеху автоматического подзавода: внедрение заводной головки часов, которая сделала возможным подзавод заводной пружины и установку стрелок без ненужного теперь заводного ключа.

Ротор как элемент дизайна: марка Glashütte Original украшает его скелетонированным логотипом и декоративной шлифовкой.

Rolex вчера и сегодня:

1. Современный автоматический модуль текущего Калибра Rolex с самозаводящимся механизмом.

2. Исторический Калибр NA 620 «Perpetual» 1931 года выпуска, который заводился с помощью ротора на оборотной стороне.

Эксперименты на запястье

Эра «наручной микромеханики» пришлась на век двадцатый. Теперь-то хронометры занимали место, где их положение в пространстве регулярно и активно менялось, что и придавало автоподзаводу новые импульсы.

В 1922 году парижский часовщик Леон Леруа закончил работу над первой в мире автоматической наручной моделью. В ней маятниковый маховик в форме заостренного овала перемещался поверх круглого механизма. Собачка храпового механизма передавала кинетическую энергию дальше на заводной барабан. Правда, качающееся тело подзавода постоянно ударялось в своих конечных точках, в результате чего получало повреждения и снижало надежность.

Еще одну важную веху в истории автоматических часов установил Джон Харвуд. Его цель состояла в том, чтобы изготовить водонепроницаемый корпус, избавившись от отверстия в корпусе, ведущего к механизму. Для избавления от ручного завода часов он сконструировал подзавод с привлечением качающегося маховика, который был расположен центрально и раскачивался между двумя конечными пунктами туда-сюда; торможение груза происходило посредством двух пружин. А для того чтобы при полном заводе предотвратить дальнейшее воздействие на заводную пружину, Харвуд разработал муфту скольжения, которая приостанавливала силовой поток между маховиком и храповиком подзавода.

Стрелки устанавливались с помощью рифленого прозрачного поворотного кольца, расположенного вокруг корпуса. В 1924 году Харвуд получил патент на свои часы. Вместе с Сезаром Шильдом, руководителем крупной фабрики по производству механизмов ASSA в Гренхене, и инвесторами Харвуд основал часовую компанию Harwood Selfwinding Watch Co. и выпустил в 1928 году первый серийный механизм, Калибр 648.

Но и он обладал слабым местом: постоянные удары амортизационных пружин в маховую массу составляли проблему. Помимо этого, механизм вышел на рынок в насколько возможно неподходящий момент. Из-за мирового экономического кризиса производство механизмов в ASSA снизилось почти на три четверти уже вскоре после основания компании Harwood. Хотя изготовление Калибра 648 было прекращено в 1931 году, Харвуд спроектировал совместно с ASSA автоматический механизм с подзаводом для механизмов прямоугольной формы: в 1931 году были представлены Калибр 796 для мужских часов и Калибр 802 для дамских часов «Autorist», название которых образовано из слов «Automatic» и «Wrist», обозначающих «автоматический» и «запястье» соответственно.

Только ротор непоколебимый

В том же году основатель Rolex Ганс Вильсдорф и инженер Эмиль Борер представили в Бьенне часы, продолжавшие изобретение Перреле: Калибр NA 620, или «Perpetual», имел маховик полукруглой формы, установленный вокруг центральной оси механизма и вращавшийся поверх него. Ротор Перреле вновь появился на сцене. Он заводил механизм в одном направлении вращения, в другом же работал на холостом ходу. Этот механизм подзавода легко было можно разобрать на отдельные модули, так как его сборка осуществлялась на особого вида каркасе, который также поддерживал части устройства подзавода. Таким образом, был создан автоматический модуль оригинальной конструкции. Принцип с центрально установленным ротором одержал победу, эта модификация была защищена патентом. Но сперва были опробованы многие другие концепции: часовщики даже использовали вес часового механизма, который был подвижно подвешен в корпусе (как запатентованная в 1931 году компанией La Champagne SA Louis Müller & Cie. Модель «Wig-Wag-Automatik») или скользил туда-сюда на роликах («Rolls» от Blancpain).

1. «Сигнальный» цвет: с 2002 года бренд Oris символично использует красный ротор в качестве своеобразного товарного знака.

2. Автоматический Калибр 2120 марки Audemars Piguet с двусторонним ротором в экстра-плоском исполнении – всего лишь 2,45 миллиметров толщиной.

Только две марки смогли обойти патентную защиту Rolex для подзавода ротора: производитель механизмов Felsa с представленной в 1942 году моделью «Bidynator» с двусторонним заводом ротора и Eterna в 1948 году с ротором, установленным на шарикоподшипниках и максимально эффективным храповиком.

Разработанный Felsa реверсор трансформировал двунаправленное вращение ротора в одну сторону: небольшой балансир при изменении направления вращения ротора подсоединял следующее зубчатое колесо, посредством которого обратный курс преобразовывался в ориентированное туда же направление подзавода для натяжения заводной пружины.

Директор по развитию Eterna Генрих Штамм в Калибре «Eterna-Matic» реализовал проект ротора, смонтированного на шариковых опорах, с целью минимизации потерь энергии. Пять стальных шариков диаметром всего лишь 0,65 миллиметра вследствие малых потерь на трение увеличили коэффициент полезного действия автоматики без существенного износа. Также Штамм привнес в конструкцию запатентованной передачи с переменными скоростями беспружинную собачку храповика, чтобы использовать энергию ротора в обоих направлениях. Его преобразователь направления вращения состоял из двух расположенных на одной оси друг над другом шестеренок, силовые потоки которых были замкнуты двумя подвижными собачками. При этом одна из них в зависимости от чередования направления вращения передавала энергию ротора на заводную пружину, в то время как другая ходила свободно.

Сконструированная Штаммом комбинация из смонтированного на шариковых опорах ротора и храпового колеса перешла по наследству к «преемникам» – Калибрам ETA 2824 и 2892 и стала сегодня «золотым стандартом».

Несмотря на это признание автоматические наручные часы изначально не добились успеха – возможно, вследствие высокой цены по сравнению с привычными моделями с ручным подзаводом. В конце 1960-х автоматические часы занимали только 20 процентов рынка. Но благодаря дальнейшим исследованиям и кропотливой работе автоматические механизмы стали более плоскими, более надежными и менее дорогими. С 1968 по 1977 год швейцарские производители экспортировали более 90 миллионов самозаводящихся механизмов с анкерным спуском; только в 1973 году экспорт насчитывал более 10,9 миллионов, в 1974 году – примерно 11,6 миллионов.

Компания Zürcher Frères из Ле-Буа изготавливает маховые массы – взгляните на продукцию предприятия.

1. Ротор механизмов Дома Girard-Perregaux вращается благодаря подшипникам с керамическими шариками совершенно без смазки, что позволяет повысить производительность и увеличить интервал между техническими обслуживаниями.

2. Наиболее широко распространенный автоматический калибр современности: это ЕТА 2892-А2 с ротором на шарикоподшипниках.

Полный импульса привод

Все эти механизмы имеют одну общую черту: маховик или ротор. В его конструкции одна деталь имеет важное значение: по возможности максимально далеко проходящий момент инерции для оптимальной эффективности завода. Он не должен быть слишком большим, так как иначе механизм подзавода будет работать чересчур быстро, излишне нагружая заводную пружину с зубчатыми колесами.

Тем не менее, энергию обеспечивает не только ротор: маховик вращается с валом, на оси или в шарикоподшипнике. Кинематическая цепь, которая перенаправляет энергию на заводную пружину, перемещается по зубчатому ободу, который находится в опорной точке подшипника или на внешнем крае инерционной массы. Автоматические наручные часы с обоюдно работающим подзаводом располагают сменной зубчатой передачей для поляризации перемещения ротора, базирующейся на эксцентриках, шестеренках или храповиках. Благодаря последним передаточный механизм преобразует быстрое вращение ротора в более медленный поступательный ход с более высоким крутящим моментом. Другим важным компонентом является скользящая пружина в заводном барабане, которая защищает систему от перезавода или даже поломки тем, что проскальзывает при полном заводе вдоль по стенке заводного барабана.

Является ли двусторонний подзавод на самом деле более эффективным, чем односторонний, между прочим, до сих пор не ясно. Обе системы имеют свои преимущества и недостатки. Это верно также по отношению к форме и размеру ротора. В их изготовлении компетентны, например, такие крупные поставщики этой детали, как существующая с 1948 года компания Zürcher Frères с резиденцией в Ле-Буа. Поскольку роторам требуется высокий удельный вес, Zürcher Frères изготавливает их чаще всего из вольфрамового сплава. Вольфрам – блестящий белый тяжелый металл, в виде порошка имеет матово-серый цвет. Его удельный вес при 19,3 граммах на кубический сантиметр находится на том же высоком уровне, что у золота или других редких металлов. Действительно, вольфрам по своим характеристикам и цене лучше всего годится для серийно выпускаемых роторов. Драгоценные металлы типа платины и золота используются люксовыми брендами, в то время как в бюджетных часовых механизмах чаще всего встречаются роторы из медных сплавов.

Ротор Porsche Design отсылает зрителя к миру высоких скоростей: форма его боковой стенки напоминает обода колеса спортивного автомобиля.

Утопленный в механизм микроротор мануфактурного Калибра Chopard 1.96 позволяет сделать конструкцию механизма максимально плоской. Для увеличения веса он изготавливается из золота высшей пробы.

Heavy metal

С начала 1950-х вольфрам используется очень активно благодаря тому, что именно в те годы была разработана технология его спекания в специальных вакуумных печах. Едва ли возможно изготовить из вольфрама профиль или стержень или же обработать материал одной только штамповкой и обточкой. Во время высокотемпературной обработки порошкообразное или мелкозернистое сырье сжимается под давлением так, что поверхности отдельных гранул соединяются.

Металлический порошок помещают в пресс-форму и придавливают под воздействием экстремального давления. Это сопровождается термической обработкой образца при температуре до 1600 градусов в вакуумной печи, в которую подается инертный газ. После спекания заготовки калибруются, обрабатываются и отделываются с применением различных техник: например, используется механическая обработка на токарном станке с ЧПУ. Затем деталь подвергается термической обработке, чтобы убрать внутренние напряжения, придать стойкость против коррозии и антимагнитные свойства. И, в завершение, деталь украшается – например, посредством погружения в гальванический раствор.

Несмотря на то, что производство роторов давно продумано до мелочей, сложно не поддаться тщеславию и не внести улучшения и в так, казалось бы, идеально выстроенную схему. Компания MPS Watch из Бьенна, например, разработала в 2004 году часовой подшипник с 0,3-миллиметровыми керамическими шариками, которые абсолютно не нуждаются в смазке и используются в том числе в мануфактурных механизмах Girard-Perregaux. Потому среди наиболее важных преимуществ эта марка называет удлиненный срок службы и упрощенное техническое обслуживание. Кроме того, за счет уменьшения трения достигается более высокая скорость подзавода и тем самым повышенная производительность. В 2014 году фирма MPS Watch даже представила первый шарикоподшипник, целиком изготовленный из керамики.

Другой вариант – это микророторы, разработанные и запатентованные в 1954 и 1955 годах компаниями Büren и Universal. Сегодня такие мануфактуры, как, например, Chopard, Parmigiani, Panerai и Patek Philippe предлагают механизмы, оснащенные микророторами. Небольшие маховики имеют недостаток, заключающийся в более низкой эффективности, поскольку обладают меньшим вращающим моментом. Чтобы уравнять их шансы со стандартными, производители обычно изготовляют их из драгоценных металлов – золота или платины.

Иная разновидность подзавода представляет собой безосный кольцевой ротор, который как большой сепаратор шарикоподшипника размещен вокруг механизма и передает свои колебания посредством внутреннего зацепления на зубчатую передачу. Длинная история автоматических часов ясно говорит лишь об одном: не видать нам конца и края корректировкам и усовершенствованиям – тема автоматики всегда актуальна и представляет интерес