Мартеновская печь для чего

Принцип и технология плавления в мартеновской печи

Представляю вашему вниманию статью о мартеновской печи и принципе её работы. Каждый стремится узнать что-то новое и полезное, то что интересно, познавательно и может расширить наш кругозор. Поэтому рассмотрим процесс и технологию производства стали в мартеновской печи более детально.

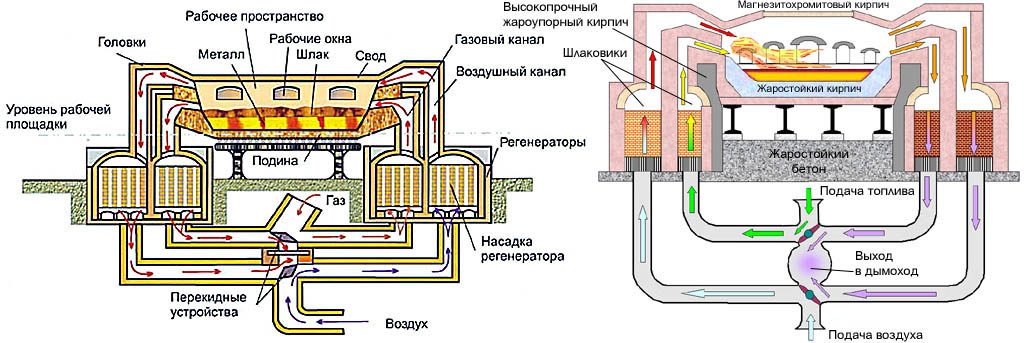

Устройство мартеновской печи

Мартеновская печь по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича.

Рабочее плавильное пространство ограничено снизу подиной, сверху сводом, а с боков передней и задней стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна для подачи шихты и флюса, а в задней – отверстие для выпуска готовой стали.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов.

В конструкции печи выделяют две основные части:

Мартеновский способ выплавки стали в свое время позволил из доступного сырья получать конструкционную и спецсталь как на больших, так и на малых металлургических предприятиях.

Мартеновская печь относится к типу отражательных печей.

Ванна, где идет плавка, выложена огнеупорным кирпичом. Над ванной — сферический свод. Продукты горения топлива, а вместе с ними и тепло отражаются от свода и направляются в ванну, где и расплавляют металл. Такая конструкция обеспечивает равномерное распределение тепла по всей площади ванны.

Принцип работы мартеновской печи

Принцип работы мартеновской печи основан на любопытном свойстве сплавов, называемых эвтектическими или просто эвтектиками.

Иногда эвтектики называют твердыми растворами, но это неверно. В растворе вещества смешиваются на молекулярном или субмолекулярном (кластерном) уровне, а микроструктура эвтектик хорошо видна под обычным оптическим микроскопом.

Эвтектики широко используются в промышленности и в быту: латунь, бронза, свинцово-оловянные припои это эвтектические сплавы 2-х и более металлов.

Чугун и простая конструкционная сталь представляют собой эвтектики железа и углерода, а легированная сталь – сложную эвтектику их же с легирующими присадками.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

Большинство печей стационарные.

Качающиеся обычно применяются для переработки фосфористых чугунов, так как при этом требуется несколько раз«скачивать» богатый фосфором шлак, что легче осуществлять на качающихся печах. Они могут отапливаться жидким (мазутом) или газообразным (природный, смешанный, генераторный газ) топливом.

Смешанный газ(коксовый и доменный) и генераторный газ, обладающие недостаточной теплотой сгорания, перед поступлением в рабочее пространство подогреваются в регенераторах примерно до 1150 градусов.

Природный газ и мазут используются без подогрева.

Кислород, служащий для интенсификации горения топлива, вводится через фурмы, помещенные в головках печи, а подаваемый для продувки ванны — через фурмы, опускаемые в отверстия в своде.

Некоторое количество топлива может поступать вместе с кислородом в рабочее пространство печи с помощью топливо-кислородных горелок, также опускаемых через свод.

Печи, отапливаемые низкокалорийными видами газообразного топлива, имеют две пары шлаковиков и две пары регенераторов (для подогрева газа и подогрева воздуха), располагаемых попарно соответственно под каждой головкой печи; отапливаемые мазутом или природным газом имеют под каждой головкой по одному шлаковику и одному регенератору — только для подогрева воздуха.

Несмотря на наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру 400-800 градусов.

Для утилизации этого тепла за печью устанавливают котлы-утилизаторы. Печи оборудованы контрольно-измерительной аппаратурой, позволяющей не только контролировать их работу, но и автоматически поддерживать заданный тепловой режим в различные периоды плавки.

Технология плавления в мартеновской печи

Периоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при скоростном сталеварении — до 4,5—5,5 часа) и состоят из этапов:

Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа.

Во время плавления в результате реакций окисления примесей формируется шлак. К моменту полного расплавления всей шихты отбирается проба металла на химический анализ.

После спуска первичного шлака и наводки нового с помощью извести в металле достигается нужное содержание фосфора. Если его содержание превышает допустимое, то операция спуска и наводки нового шлака повторяется несколько раз.

Кипение и окисление.

Период кипения предназначен для доведения состава металла (главным образом по содержанию углерода) до требуемого и нагрева металла до температур, обеспечивающих дальнейшую разливку.

Главной реакцией этого периода является реакция окисления углерода. Образующаяся окись углерода в виде газовых пузырей всплывает через толщу металла, проходит шлак и удаляется в атмосферу печи.

Процесс выделения пузырей углерода создает впечатление кипения.

Этот процесс позволяет перемещать всю толщу металла, приводит к выравниванию химического состава металла, а также ускоряет процесс нагрева металла по всей высоте ванны и очищает металл от находящихся в нем газов и неметаллических включений. В этот же период происходит реакция удаления серы из металла.

Кислород для окисления углерода может попадать в металл тремя способами:

Если к окончанию плавки в стали растворено большое количество закиси железа, это придаёт стали хрупкость в горячем состоянии — красноломкость.

Для удаления кислорода сталь раскисляют ферросилицием, ферромарганцем или алюминием. Иногда для проверки раскалённый кусок стали подвергают ковке — при плохой раскисленности образуются трещины.

При необходимости, после раскисления вводят легирующие элементы: ферротитан, феррохром, высококремнистый ферросилиций, чистый никель и другие. После окончания плавки сталь выпускают в ковш.

Для ускорения процесса и повышения производительности на 15—25 % используют кислород. Его вводят при плавке двумя способами:

Работа мартеновских печей в значительное степени автоматизированa.

В целом мартеновский процесс делят на периоды:

Доводка плавки (окончательная рафинировка металла и перегрев расплава по отношению к температуре плавления на 55-60 °С).

Период обычно состоит из двух этапов:полировка или рудное кипение, т.е. кипение при добавках железной руды и чистое кипение, т.е. кипение без добавок;

Для экономии топлива в мартеновских печах и улучшения их экологических характеристик можно рекомендовать следующее:

Здравствуйте, дорогие читатели! Меня зовут Виталий Иванович, и я занимаюсь строительством печей, каминов и установкой отопительного оборудования.

Вот уже более 40 лет, начиная в далеком 1977 году помощником печника я изучаю это дело и совершенствую свои навыки. С выходом на пенсию стало больше свободного времени и я решил поделиться своим опытом с вами. Читайте на здоровье и задавайте вопросы в комментариях!

Мартеновская печь, ее история и современная реальность

Мартеновские печи – это настоящий символ подъема промышленности в России (СССР) середины XX века. Недаром им посвящены песни, про рабочих-металлургов и сталеваров сняты художественные фильмы. В этой статье будет представлена история создания таких устройств, их прошлое и настоящее.

Что такое мартеновская печь?

С помощью конвективных потоков раскаленной газовоздушной смеси происходит сам процесс нагревания, а также дальнейшего плавления материала.

Ниже представлено фото мартеновской печи и сталевара, обслуживающего ее, а также контролирующего процесс выплавки металла:

История появления

Во второй половине XIX века мартеновские установки стали настоящим прорывом в сталелитейном производстве.

В России первые мартены появились в 1870 году на Сормовском заводе под Нижним Новгородом. В их создании принимал активное участие инженер А. Износков.

Благодаря интенсивному развитию промышленности в СССР, в 30-ые годы XX века, к началу Великой Отечественной войны этот комбинат стабильно обеспечивал советскую армию запасными деталями, частями корпусов из стали и чугуна для военной техники.

Устройство

Основными элементами, представляющими устройство мартеновской печи, являются:

Ниже приведены типовые схемы мартеновских печей:

Принцип работы

Мартеновская печь – это пламенный отражающий механизм, который действует по принципу регенерации металла. В рабочем пространстве происходит сжигание природного газа или мазута.

Температура в мартеновской печи может достигать 18000 градусов Цельсия. Такой высокий уровень температуры поддерживается с помощью регенерации тепловой энергии печных газов.

Описание принципа работы:

Виды и разновидности мартеновских плавок

Производство стали в мартеновских печах можно разделить на два основных способа – скрап-рудный процесс и скрап-процесс.

Существует основная и кислая футеровка:

Отличие от доменной печи

Отличие доменной печи и мартеновской печи состоит в способе закладке шихты, а также в методах отвода и подачи газов в рабочее пространство установок.

Доменные агрегаты могут быть электрическими, в то время как мартены работают только на газу или жидком топливе. Печь мартеновского типа состоит из нескольких рабочих камер, а домна – это один большой резервуар шахтного типа.

Доменная печь, мартеновская печь – отличия их состоят и в атмосфере внутри камер. Домны способны работать с нейтральными или восстановительными атмосферами при различных режимах давления.

Это повышает производительность, а также количество выплавляемого металла на единицу объема шихты. Так, в отходах доменного производства содержится в 10 раз меньше остаточного железа, чем в шихте, оставшейся после мартенов.

Плюсы и минусы

Основными достоинствами печей мартеновского типа являются:

Но отрицательных моментов у мартеновских печей больше, они следующие:

Используются ли эти печи сейчас?

Сейчас подобные агрегаты практически не применяются. Несколько заводов, использующих производство стали в печах, по типу мартеновских, еще функционируют в Китае, Украине, Индии и странах «третьего мира».

По степени загрязнения окружающего воздуха промышленными выбросами и аэрозолями, эти печки занимают одно из первых мест. Именно поэтому, с начала XXI почти все мировые производители металла отказались от подобных устройств в пользу современных сталеплавильных агрегатов.

Что сейчас используют вместо мартеновских печей?

Шестидесятые года XX века ознаменовались изобретением новых прогрессивных методов получения качественной стали, таких как электрическая выплавка и кислородно-конвертерный способ.

Получение стали в мартеновских печах постепенно прекращалось. Перестали строиться новые установки, последняя печь данного вида была построена в 1970 году.

Физический износ мартеновских установок постепенно сводит подобное производство металла к нулю, во всем мире на сегодняшний день таким способом выплавляется всего 2% от общего объема изготавливаемой стали. На смену мартенам пришли:

Вывод

Прошло уже более 150 лет с того момента, в каком году была создана мартеновская печь. Технологии плавления металла сильно шагнули вперед, были разработаны новые экономичные и экологически безопасные виды плавки стали. Однако, именно изобретение мартенов дало мощный толчок к росту промышленности.

Благодаря таким печкам, увеличение промышленного производства в XX веке достигло небывалых темпов. Сейчас выплавка стали в мартеновских печах в мире практически прекращена, но этот агрегат навсегда останется символом стремительного развития машиностроения и металлургии в умах многих поколений.

Мартеновская печь: история, устройство, принцип работы, применение

Автор: Колесников Юрий Фёдорович, инженер-теплоэнергетик*

© При использовании материалов сайта (цитат, изображений) указание источника обязательно.

Мартеновский способ выплавки стали в свое время позволил из доступного сырья получать конструкционную и спецсталь как на больших, так и на малых металлургических предприятиях. В настоящее время малопроизводительная и крайне неэкологичная мартеновская металлургия фактически свернута во всем мире, кроме Индии и Украины.

Мартеновский цех и внешний вид мартеновской печи

Сталеплавильная мартеновская печь или просто мартен названа по имени ее изобретателя французского инженера-металлурга Пьера Эмиля Мартена. Не братьев Пьера и Эмиля, как кое-где пишут. Первую опытную плавку способом, названным впоследствии его именем, Пьер Мартен провел в 1864 г, а в 1865 была запущена первая промышленная мартеновская печь. По сравнению с переделом литейного чугуна в сталь пудлингованием мартеновский способ позволил на 10-20% увеличить производительность печи в расчете на 1 кв. м. пода, настолько же сократить производственные издержки и продлить межремонтную кампанию печи в 1,3-2 раза. Но главное – из одной и той мартеновской печи, загружаемой одной и той ординарной шихтой, можно было, оперативно меняя ход процесса (см. далее) получать конструкционную сталь заранее заданного качества, а при загрузке кондиционной шихтой и с добавлением легирующих присадок – спецсталь. На то время это являлось революционным достижением, поэтому мартеновские печи очень скоро распространились по всему миру, но в настоящее время фактически не используются. История мартеновской печи – хороший пример того, как общественные условия влияют на развитие техники, поэтому уместно будет уделить ей некоторую долю внимания. Читатели, интересующиеся только техническими аспектами вопроса, следующий раздел могут пропустить без ущерба для понимания дальнейшего.

Как встал мартен

Ко времени, когда мсье Мартен подал патентную заявку на свою печь, общественная формация, ныне именуемая индустриальной эпохой, достигла апогея. В развитых странах господствовало крупное машинное производство. Расширялась сеть железных дорог. Стальные пароходы сделали трансокеанское сообщение регулярным. Привычным стал электрический телеграф: к 1860 г все континенты были связаны подводными телеграфными кабелями; англичане установили прямую телеграфную связь с Индией. Все это требовало большого количества сталей разнообразных марок и качества много лучшего, чем пудлинговое железо.

Спрос рождает предложение – в 1856 г. Генри Бессемер запатентовал коверторный способ получения стали. Однако он был реализуем только на крупномасштабном производстве, расположенном вблизи источников хорошей железной руды и топлива для доменных печей: переделывать чугун в сталь конверторным способом нужно немедленно по его выплавке. Это давало решающее преимущество странам, способным организовать у себя комплексное металлургическое производство: единой системы мировых экономических связей, мирового сообщества и международных законов тогда и в помине не было. Чтобы о них задуматься толком, после франко-прусской войны (которую марксисты считают первой из империалистических войн) понадобились еще две мировые бойни. А пока экономическая карта мира была похожа на лоскутное одеяло, которое владельцы качественного угля и стали могли перекраивать по своему усмотрению.

Во Франции это было время Второй империи. Страной правил очень глупый, самовлюбленный, воинственный, нагловатый и хамоватый выпивоха племянник Наполеона Бонапарта Наполеон Третий, которому Виктор Гюго дал утонченно-издевательское прозвище Наполеон Малый – последний французский император был высокого роста и крепкого сложения. Наполеоном Вторым бонапартисты считали никогда не правившего и умершего в эмиграции сына Бонапарта. В стране господствовали коррупция, кумовство, полицейский произвол и травля неугодных спецслужбами; свирепствовала цензура.

Наполеон Малый не скрывал своих завоевательных планов, не утруждая себя обеспечением их ни связной конструктивной идеологией, ни четкой государственной доктриной. Не скрывал и того, что первой целью будущего нападения является Германия, успешно восстававшая в единое сильное государство из кучи политического хлама, оставшегося от «Священной Римской империи германской нации». Островная Англия, владевшая могучим паровым флотом, откровенно подстрекала Малого: принцип Черчилля «Натравим их друг на друга, и пусть убивают как можно больше» доминировал в британской внешней политике задолго до рождения сэра Уинстона.

Германией, тогда еще называвшейся Пруссией, руководил холодный, жестокий, но умный, опытный, дальновидный и расчетливый Бисмарк. Он делал вид, что закрывает глаза на наполеоновские планы Малого, но исподволь усиленно готовил страну к войне, особое внимание уделяя инфраструктуре, металлургии и тяжелому машиностроению. Именно благодаря Бисмарку сложился промышленный комплекс Рура. И в то же время Бисмарк вел сложную дипломатическую игру, искусно лавируя между Англией и Россией, с целью: исключить непосредственную военную помощь Франции от кого бы то ни было.

Между тем во Франции крупных залежей высококачественной железной руды тогда разведано не было, а уголь добывался весьма посредственный. С жароупорными материалами и легирующими присадками дело обстояло вовсе плохо. Даже такой, простите, олух царя небесного, как Наполеон Третий, не мог не понимать, что без развитой металлургии Франция обречена на унизительное поражение, что и подтвердил ход дальнейших событий. Изобретение Пьера Мартена в этом разрезе казалось находкой: мартеновская печь емкости от прим. 1 т обеспечивала стабильное качество металла. Марки выплавляемой стали можно было оперативно менять, влияя на ход плавки (см. далее) и получать оружейный металл хоть в деревенской кузнице из легкодоступного подручного сырья. Поэтому мартеновская печь могла и должна была быть изобретена именно во Франции того времени. Почему напавшая на Пруссию Вторая империя была менее чем за полгода наголову разгромлена, причем Пруссии не пришлось задействовать свои мобилизационные резервы, как Англия была лишена возможности напрямую вмешаться в войну и почему все усилия Британской империи обескровить своих ближайших конкурентов были парализованы, это другие вопросы. Заметим только, что в России Бисмарк наткнулся на равного себе – тогдашнего министра иностранных дел князя Горчакова. Что и выразил в своем политическом завещании: «Господа, вы можете делать что хотите, но заклинаю вас – не воюйте с Россией!» Что вышло, когда некий австрийский ефрейтор не внял совету мудрого предшественника, известно. А мы вернемся к техническим особенностям мартеновских печей и мартеновской плавки.

Принцип действия

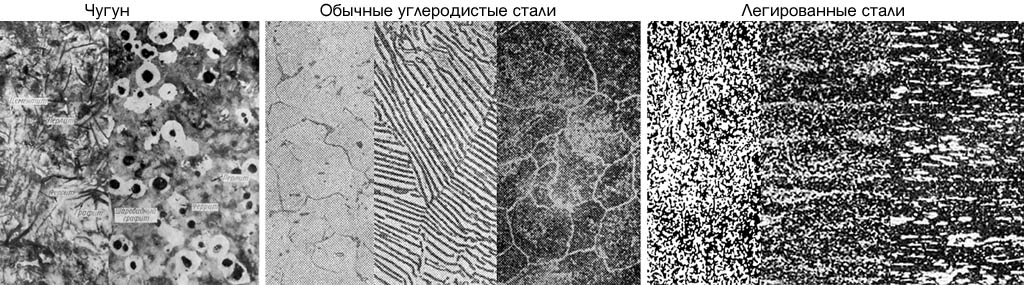

Принцип работы мартеновской печи основан на любопытном свойстве сплавов, называемых эвтектическими или просто эвтектиками. Иногда эвтектики называют твердыми растворами, но это неверно. В растворе вещества смешиваются на молекулярном или субмолекулярном (кластерном) уровне, а микроструктура эвтектик хорошо видна под обычным оптическим микроскопом. Эвтектики широко используются в промышленности и в быту: латунь, бронза, свинцово-оловянные припои это эвтектические сплавы 2-х и более металлов. Чугун и простая конструкционная сталь представляют собой эвтектики железа и углерода, а легированная сталь – сложную эвтектику их же с легирующими присадками, см. рис.

Микроструктуры чугуна и сталей

Примечание: в некоторых марках спецсталей железа меньше, чем хрома, никеля, титана, тантала и др.

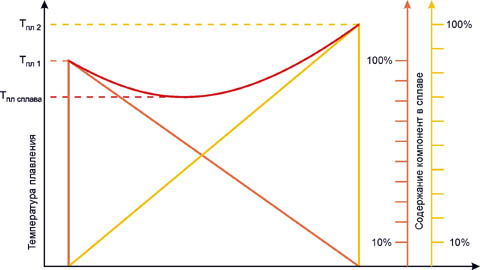

Пьер Мартен для своей печи использовал то обстоятельство, что температура плавления эвтектики всегда ниже, чем таковая ее компонент. Типичная зависимость температуры плавления простой эвтектики из 2-х металлов в зависимости от содержания в сплаве того и другого качественно показана на рис.:

Зависимость температуры плавления эвтектического сплава двух металлов от соотношения содержания компонент

Сравните, к примеру: температура плавления олова 230 градусов Цельсия, свинца 330 градусов, а припоя ПОС-61 для пайки компонент радиоэлектроники, состоящего из (60…62)% олова (остальное – свинец) – 190 градусов. Объясняется это тем, что при нагреве начинается взаимная диффузия компонент в микрогранулах и образуются микроскопические капельки из настоящего раствора, быстро растворяющего в себе весь слиток. При остывании расплава ниже критической для эвтектики температуры расплав также быстро застывает, разделяясь на микрогранулы компонент.

Пьер Мартен, как опытный металлург, знал, что температура плавления чугуна существенно ниже таковой стали и тем более чистого железа (1539 градусов), см. табл. ниже. Знал и о том, что литейная температура должна быть выше температуры плавления, иначе качественной отливки не получится. Также Мартен задался целью в процессе плавки удалить из расплава металлургические яды: серу, фосфор, кремний. Их наличие в стали вызывает ее красноломкость – хрупкость при горячей ковке и неудовлетворительную вязкость катаных и кованых холодными изделий.

| Литейные сплавы | Температура, градусов Цельсия | |

|---|---|---|

| плавления | заливки в литейные формы | |

| Серый чугун (обыкновенный) | 1150-1260 | 1280-1400 |

| Белый чугун | 1150-1350 | 1380-1450 |

| Сталь литая углеродистая | 1420-1520 | 1500-1600 |

Но главные препятствия, которые предстояло преодолеть Мартену – нижний и верхний температурный пороги. В мелком диверсифицированном металлургическом производстве плавильная не может быть непрерывно действующей, как доменная. В зависимости от конъюнктурных обстоятельств печь может быть остановлена и законсервирована, а затем возникнет необходимость быстро запустить печь и провести плавку. Если же при последующем запуске температура расплава упадет ниже 1200 градусов, произойдет насыщение расплава газами и весь металла пойдет в брак.

Верхний температурный порог в 1500 градусов определяется также тактико-экономическими соображениями. Ниже нее возможно обойтись сравнительно недорогим и доступным шамотом; выше – нужны более жаростойкие огнеупоры, во Франции того времени 100% импортируемые.

Мартен решил эту головоломку, во-первых, взяв за основу шихты чугун, жидкий прямо из домны или передельный привозной в чушках, в смеси со скрапом – стальным металлоломом. Во-вторых, снабдив отражательную пудлинговую печь факельным нагревом с избыточной подачей воздуха и регенераторами тепла, действующими по принципу доменных кауперов. Решение, прямо говоря, далекое от гениальности; скорее, технически за уши притянутое. Но в конце концов Мартен получил печь, в которой возможно было наладить производство стали заданного качества, вплоть до легированной, как крупномасштабное на хорошо оснащенном металлургическом предприятии, так и от случая к случаю в полукустарных условиях.

Устройство мартена

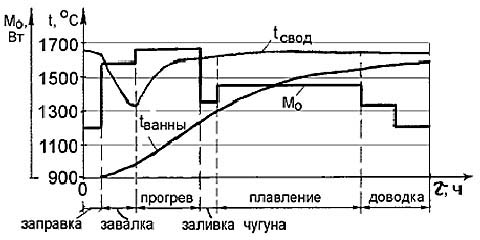

Температурно-тепловая диаграмма мартеновской печи

Отличительной особенностью мартеновской печи является ее температурный режим (см. рис. справа). Плавильная ванна, подвергающаяся большим ударным механическим нагрузкам, нагревается свыше 1300 градусов, будучи заполненной уже расплавом и поэтому срок службы высоко кондиционных огнеупоров для нее немалый. Свод большую часть времени плавки нагрет до более чем 1500 градусов, но механических нагрузок не испытывает и поэтому служит тоже долго. А в целом тепловой поток, способный разогреть всю внутренность печи до более чем 1500 градусов, действует относительно небольшое время и поэтому все строение печи получается также долговечным.

Устройство мартеновской печи показано на рис.:

Схемы устройства мартеновской печи

Технологическая основа печи – 2 жаростойких узала: плавильная ванна; по спецтерминологии – подина, ударение на первом слоге, и свод, хорошо отражающий тепловое (инфракрасное, ИК) излучение. Дополняют их газовые или мазутные факельные горелки, регенераторы тепла и система газоходов с перекидными устройствами, каждое из которых, в свою очередь, представляет собой систему клапанов, заслонок и шиберов. Если мартен на металлургическом комбинате и греется низкокалорийным коксо-доменным газом, печь снабжают 4-мя регенераторами – 2-мя воздушными и 2-мя газовыми. В сопутствующих мартенах машиностроительного производства, работающих на природном газе или мазуте, используются только воздушные регенераторы. Устройство регенератора аналогично таковому доменного каупера, но с некоторыми особенностями, см. далее.

Подина выкладывается из жаростойкого кирпича состава, соответствующего режиму плавки, см. далее, на прокладках из картона или фанеры. При первоначальном разогреве печи прокладки сгорают, а кирпичи спаиваются тепловым расширением. Это дает возможность достаточно оперативно менять основную (щелочную) подину на кислотную (также см. далее). Свод чаще всего поддерживается металлоконструкциями, охлаждаемыми проточной водой или эффузионным (испарительным) способом. Борта печи, подвергающиеся сильным термическим и механическим нагрузкам и плохо доступные для ремонта, в последних образцах мартенов выполнены не на металлокаркасе, а из высокопрочного жаростойкого кирпича (англ. Grey Brick; справа на рис.).

Шихта загружается в рабочие окна, на время плавки закрываемые жаростойкими крышками с гляделками, такими же, как в доменной печи. Твердая шихта предварительно засыпается в стальные контейнеры – мульды (короба) и загружается (заваливается) завалочной машиной. Машина берет мульду специальным захватом (хоботом), вводит через рабочее окно в рабочее пространство и опрокидывает. Жидкая шихта (расплавленный чугун) заливается из ковша-миксера по приставному желобу. Для выпуска стали и шлака в подине пробивается леток, который после выпуска запечатывается жаростойкой пробкой, как и в домне. Подробнее об устройстве мартеновской печи можно посмотреть видео ниже.

Видео: устройство мартеновской печи

Примечание: сам Пьер Мартен экономическую эффективность своей печи на первое место не ставил, он рассчитывал на имперские дотации по военной линии. Впоследствии мартеновское производство оказалось рентабельным только на крупных печах, более чем на 200-250 т, в цеху, оснащенном сложным обеспечивающим хозяйством. Что собой представляет мартеновский цех, см. след. ролик.

Видео: работа мартеновского цеха

Как плавит мартен

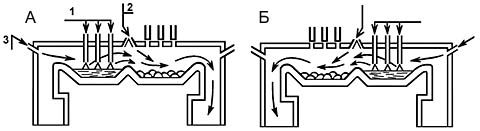

Мартеновская печь – периодического действия. Общая схема ее работы такова:

Примечание: п. 5 справедлив только для перекидных мартеновских печей на кислой плавке, которые вышли из употребления задолго до 1970 г (см. в конце).

Ванна мартена повреждается механически при завалке шихты и разъедается шлаком, а регенераторы забиваются шлаковой пылью. Поэтому печь периодически останавливают для ремонта и чистки. В процессе ремонта подину восстанавливают специальным составом – гарнисажем. Из шлаковиков выгребают пыль и заменяют верхние ряды кладки из магнезитохромитового или форстеритового кирпича. Нижние ряды из недорогого шамотного кирпича изнашиваются мало и регулярной замене не подлежат. Это серьезный недостаток мартенов, тем более, что на более доступном форстерите шлаковая пыль спекается. Чтобы извлечь шлакового козла, регенератор фактически приходится ломать и строить заново.

Виды и разновидности мартеновских плавок

До широкого распространения электродуговой плавки, во всем превосходящей мартеновскую, значительная часть спецсталей выплавлялась в кислых мартеновских печах с ванной из динасового кирпича или кварцевой набойки. Кислая мартеновская плавка требует очень чистой шихты с содержанием вредных примесей не более 0,025%, т.к. в процессе кислой плавки удалить из расплава серу и фосфор невозможно. Поэтому уже тогда для получения в мартенах спецсталей использовался дупекс-процесс: ординарная шихта переплавлялась в основной мартеновской печи (см. далее), а затем жидкий полупродукт переливался в кислую печь. После 1965-66 гг. кислая мартеновская плавка систематически нигде не производилась.

Основная плавка

Для основной (щелочной) мартеновской плавки ванну делают из магнезитовых материалов: кирпича, наварки. Свод может быть и кислым, и основным, т.к. он с металлом и шлаком не контактирует, но, если динасовый свод служит 200-250 плавок, то магнезитохлоритовый более 1000. Основная мартеновская печь выдает (с учетом времени профилактической наварки подины) 2-3 плавки в сутки; с 1 кв. м подины снимается до 10 т/с металла.

Существуют 2 разновидности основной мартеновской плавки: скраповая или скрап-рудная. При скраповой плавке на предприятиях с сопутствующим мартеновским производством избыток кислорода в расплаве создается обогащением им вдуваемого воздуха, а на стадии кипения ванны (см. ниже) кислородным дутьем, как в конверторе. Скрап-рудная плавка осуществляется на металлургических предприятиях с мартеновскими цехами. Избыточный кислород поступает в печь с оксидами железной руды. Скрап-рудный процесс экономически эффективнее и технологически удобнее, т.к. исключает потери кислорода, необходимость в оборудовании для его получения и позволяет точнее воздействовать на процесс плавки.

Независимо от способа обогащения кислородом, выплавка стали в основной мартеновской печи происходит след. образом:

Желающие во всех подробностях ознакомиться с химией мартеновского процесса могут обратиться к специальным источникам по ссылкам для поиска «основная мартеновкая плавка», «кислая мартеновская плавка», «скрап-процесс» и «скрап-рудный процесс». Только не увлекайтесь Википедией, там это все изложено недостаточно вразумительно и для специалистов. Можно также посмотреть сюжет о том, как происходит плавка в мартеновской печи:

Видео: выплавка стали в мартеновской печи, обучающий фильм

Примечание: когда-то применялся и рудный мартеновский процесс, без скрапа. Но сразу умер ввиду нерентабельности.

Чем плох мартен

Мартеновская металлургия близка к полному вымиранию (см. далее), и первые, кто сами ее к нему торопят – металлурги. Преданные своему делу сталевары говорят: «Господи, с каким удовольствием я резал мартен!» Оснований у них для этого более чем достаточно:

Разберемся по порядку.

Экология

Шлаковики мартена (шлакосборники) улавливают ок. 50% шлаковой пыли. Еще прим. 25% засоряет регенераторы, а остальное выбрасывается в атмосферу. Для описания вредных свойств шлаковой пыли нужны не статьи – книги. Кроме пыли, мартен выбрасывает также в больших количествах угарный и сернистый газ, парниковые газы, оксиды азота. Для охлаждения металлоконструкций мартена требуется ежечасно до 400 куб. м воды. По вредному воздействию на окружающую среду с мартенами может сравниться разве что выплавка никеля.

Опасность

Герои-сталевары, которых превозносила советская пропаганда, проклинали день и час, когда льготная очередь на квартиру, высокая (действительно очень высокая) зарплата и год за два до пенсии соблазнили их стать к мартену. Работа в мартеновском цеху означала преждевременную потерю репродуктивных способностей, силикоз от шлаковой пыли, онкологию, еще уйму опасных профзаболеваний и высокую вероятность врожденных пороков и аномалий у потомства. Кроме того, в период кипения ванны мартен от недосмотра мог взорваться.

Непроизводительность

10 т металла в сутки с квадрата пода это курам на смех по сравнению с электродуговой печью. А кислородный конвертор перед мартеном кажется вообще океаном стали.

Трудоемкость

Для круглосуточного обслуживания мартена нужно не менее 3-х бригад высокооплачиваемых специалистов у печи и в лаборатории. С учетом производительности мартена и действующих ныне норм прибыли доля затрат на оплату труда в себестоимости мартеновской стали выходит за все мыслимые и немыслимые экономические рамки. Текущий ремонт мартена поддается автоматизации, но процесс плавки избавить от присмотра человека очень трудно. Компьютеризация и роботизация металлургии дело вообще сложное и ненадежное. Расплавленный металл – это электропроводник, движущийся в магнитном поле Земли. Наводки на электронику в металлургическом цеху по степени их влияния на электроцепи впору сравнивать с электромагнитным импульсом ядерного взрыва.

Дефицит руды

Скрап процесс давно исчерпал запасы рентабельности. Для скрап-рудного процесса нужна богатая чистая железная руда, запасы которой в мире почти исчерпаны. Если ископаемого органического топлива (без учета сланцевого) нам хватит, без угля, лет на 120-150, а с углем вообще на 700-800, то железной руды, по самым оптимистичным прогнозам, не более чем на 60-70. Если человечество сумеет обойтись без черной металлургии, хуже никому не будет. Но тема мартенов тогда встанет где-то рядом с вопросом о способе изготовления табличек для шумерской клинописи.

Потери

В черной металлургии есть два золотых правила. Первое – никакого топлива на передел. Второе – железа в металле после передела должно остаться столько же, сколько было до него.

Бессемеровский конвертор топлива не требует: он сам разогревается выгорающим углеродом, как только пойдет кислород. Потери металла в конверторе в пересчете на железо составляют 3-5%. Электродуговая печь теряет 1-2% железа и может быть энергонезависимой: с учетом КПД преобразования выделяющегося из расплава тепла с большим запасом хватает на зажигание и поддержание дуги.

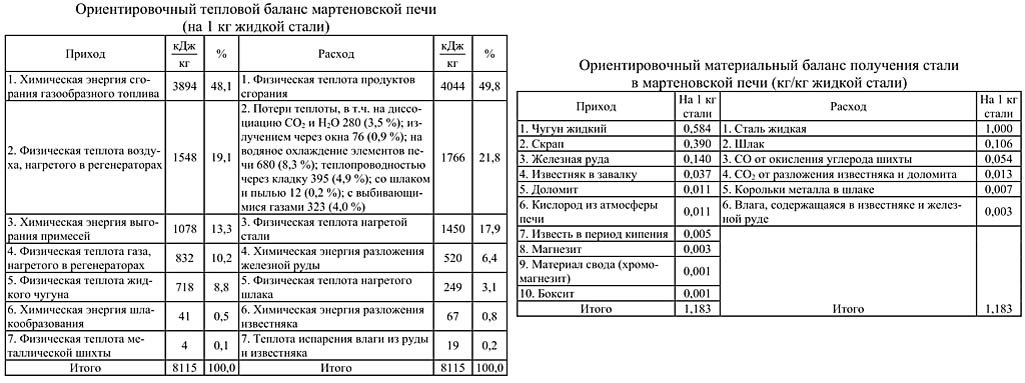

Тепловой и материальный балансы основного мартеновского процесса

А вот для мартеновского процесса, как видно из рис., почти половина тепла нужна от топлива со стороны, и в нем теряется до 20% металла. Эти недостатки принципиально неустранимы: металл при кипении ванны, без чего мартеновский процесс невозможен, улетает в трубу со шлаковой пылью в виде закиси и уходит в отход корольками в шлаке. Тогда же вылетает в трубу и тепло – в виде химического (потенциального), запасенного в горючих угарном газе и оксидах серы. Утилизация столь низкокалорийного топлива сразу делает мартен нерентабельным. В двухванных печах (см. след. рис.) теплопотери удается сократить на 20-25% от исходного значения, а отход металла до 13-15%, но для двухванного мартена требуется кислородное оборудование, как и для конвертора, и все равно двойной мартен в главные заповеди металлургии уложиться в принципе неспособен.

Устройство и схема рабочего цикла двухванной мартеновской печи

Начальные и дополнительные расходы

Если вы посмотрели видео выше, то имеете представление о том, какое сложное хозяйство представляет собой мартеновский цех. Добавим еще, что сопротивление току газов мартеновской печи велико. Чтобы регенераторы не засорились шлаком при первой же плавке, для мартена нужна жаропрочная дымовая труба высотой ок. 100 м. По теперешним расценкам на материалы и труд обойдется она дороже всего конверторного цеха, а для текущего обслуживания действующей нужна бригада высокооплачиваемых промышленных альпинистов.

Современность или анахронизм?

В некоторых источниках на просторах рунета попадается выражение: «Современная мартеновская печь». Это уже анахронизм, т.к. с 1970 г мартеновские печи во всем мире не строятся. Правда, в Китае, Индии и странах «третьего мира» действует не вполне учтенное количество сталеплавильных мини-печей, в основном китайского производства, действующих по мартеновскому циклу, см. рис. ниже. Большей это ротационные печи: ванны-изложницы располагаются радиально на вращающемся поду. Плавка длится один оборот пода: вынул лоханку с расплавом, вставил корыто с шихтой, и т.д., и т.п. Пользуются такие печки печальной известностью: в них выплавляют тот самый «китайский» сырой металл, на изделия из которого еще можно «попасть» в инструментальных магазинах и железных базарах. Если губки кусачек сминаются при попытке перекусить ими алюминиевую проволоку, то это что угодно, но не металлургия.

Википедия утверждает, что на 2009 г сталь мартеновским способом выплавляли только в Индии, на Украине и в России. Тут, надо сказать, ВП в свойственной ей манере лукавит: данные для статистической обработки берутся только по металлургическим предприятиям, а машиностроительные с сопутствующим мартеновским не учитываются. Хотите удостовериться – наберите в поиске Siemens martin. Тем не менее, доля мартеновской стали в общемировом ее производстве на сегодня (лето 2017 г) составляет ок. 2% и медленно, но неуклонно падает. Хотя цены на металлолом валятся, но это следствие сокращения мартеновского производства вследствие исчерпания запасов богатой чистой железной руды, а кислород и энергию топлива выгоднее пускать на конвертирование и электродуговую плавку.

В РФ в 2012 г было принято постановление о полном прекращении мартеновского производства в 2015 г. На начало 2016 г на Урале еще 3 или 4 небольших мартена дорабатывали межремонтный ресурс, после чего подлежали остановке и ликвидации. За первую половину 2016 г эти печи выплавили ок. 650 тыс. т стали, после чего сведений о действующих в России мартенах найти не удается.

На этом фоне ярким, но неоднородным пятном выделяется Украина. Дончане по обе стороны линии фронта, несмотря на гражданскую войну, расправились-таки со своими мартенами: в течение 2015 г все мартены Донбасса были остановлены и демонтированы. Но на «Запорожстали» еще вовсю коптит и чадит полновесный мартеновский цех, а на бывшей «Криворожстали» (ныне – индийская Арселор Миттал Кривой Рог) действует большой двухванный мартен. То и другое выплавляет в год ок. 7 млн. т мартеновской стали, или ок. 25% ее мирового производства. За все время существования Украины как отдельного государства никаких официальных документов по поводу ликвидации мартеновского производства обнародовано не было, а нынешнее украинское правительство продлило разрешение на эксплуатацию действующих национальных мартенов до 2020 г без каких-либо разъяснений насчет их дальнейшей судьбы.