Машины бумагорезательные одноножевые что это

Компью А рт

Одноножевые резальные машины (ОРМ) универсальное оборудование, предназначенное для резки стоп запечатываемых и переплетных материалов, оттисков, тетрадей и блоков.

Принято различать две разновидности операции резки: подрезку и разрезку. Подрезка выполняется для создания двух взаимно перпендикулярных сторон стоп листов и/или придания им требуемых размеров. Создание двух взаимно перпендикулярных сторон требуется для точного позиционирования стопы на стапельном столе самонаклада печатной машины. В процессе подрезки стоп оттисков удаляются их кромки, содержащие приводочные метки и контрольные шкалы. Разрезкой называют операцию разделения нескольких размещенных на одном оттиске работ. ОРМ применяются для выполнения как разрезки, так и подрезки.

Процесс резки на ОРМ включает следующие операции: сталкивание стопы и ее укладка на стол машины к подавателю; перемещение стопы подавателем в позицию резания и ее выравнивание относительно ножа; фиксация стопы прижимом и резка; удаление обрезков и съем стопы со стола или повторное позиционирование и повторная резка.

Основными узлами ОРМ являются:

• система защиты обслуживающего персонала;

Кроме того, современные ОРМ могут комплектоваться различными периферийными устройствами.

Верхняя поверхность литого стола ОРМ служит опорой для стопы бумаги. Конструкция стола должна обеспечивать легкое перемещение стопы, а его поверхность иметь высокую износостойкость. Для облегчения перемещения стопы стол полируется и над ним создается воздушная подушка подача воздуха осуществляется через клапаны в поверхности стола. Клапан представляет собой гильзу с помещенным в нее подпружиненным шариком. В обычном состоянии шарик прижимается пружиной к отверстию гильзы и перекрывает клапан, а под весом стопы он отжимается вниз, и через образовавшийся зазор под стопу начинает подаваться воздух. Для повышения износостойкости стол может хромироваться.

ОРМ Polar 115x

Подаватель

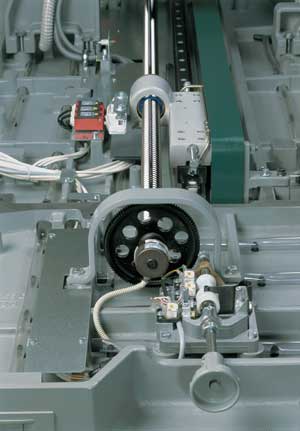

Механизм подавателя (иногда его называют затлом) предназначен для выравнивания стопы и ее последующего позиционирования относительно ножа. Укладка стопы производится в тот момент, когда подаватель удален от зоны резки. При укладке стопа приталкивается к рабочей поверхности подавателя и к одному из боковых упоров. Механизм подавателя обычно реализуется в виде кинематической пары «винтгайка». Прямолинейность перемещения подавателя обеспечивает жесткая направляющая.

Механизм перемещения подавателя может размещаться в пазу стола или над столом. В первом случае конструкция механизма упрощается и является очень жесткой, однако несколько снижается жесткость стола и повышается вероятность загрязнения механизма бумажной пылью и мелкими отходами. Как правило, ходовой винт располагается в пазу в середине стола. Во втором случае стол имеет жесткую монолитную конструкцию, однако при этом оказывается сложнее обеспечить высокую жесткость элементов механизма перемещения подавателя, к тому же размещение механизма над столом делает обслуживание машины менее удобным.

Рабочая поверхность подавателя представляет собой «гребенку», закрепленную на литом корпусе подавателя. Обычно гребенка установлена таким образом, чтобы ее поверхность была параллельна плоскости резания, однако в некоторых машинах существует возможность регулировки положения подавателя его наклона и/или поворота. Расстояние от поверхности «гребенки» до плоскости резания в современных ОРМ контролируется электронными датчиками, отслеживающими перемещение ходового винта. Точность позиционирования подавателя может достигать 10 мкм.

Привод подавателя

Нож в ОРМ имеет клиновидную форму: его лезвие образовано пересечением вертикальной (параллельной плоскости резания) и наклонной рабочих граней. Корпус современных ножей изготавливается из конструкционной стали, а лезвие из легированной стали или из твердого сплава. Ножи с лезвием из твердого сплава характеризуются на порядок более высокой износостойкостью, чем ножи с лезвием из легированной стали, однако требуют специального инструмента для заточки.

Нож крепится в ножедержателе массивной детали, повышающей жесткость ножа и связывающей его с механизмом привода. Конструкция крепления ножа в ножедержателе должна предусматривать возможность корректировки его положения для компенсации стачивания лезвия в процессе работы.

В современных ОРМ применяются два типа приводов ножа: электромеханический и гидравлический. Гидравлический привод характеризуется меньшим КПД, чем электромеханический, поэтому он нашел применение в основном в машинах с малой и средней длиной реза. К достоинствам гидравлического привода относятся компактность и высокое быстродействие, обеспечивающее моментальную остановку ножа в случае срабатывания системы безопасности. Электромеханический привод включает электродвигатель, клиноременную передачу, маховик, муфту и механическую передачу. Массивный маховик служит для выравнивания нагрузки на привод при холостом и рабочем ходе ножа. Муфта соединяет или разъединяет двигатель и маховик с механической передачей.

Устройство загрузки стоп

Устройство выгрузки стоп

Прижим

Механизм прижима уплотняет стопу и фиксирует ее по всей длине резания. Балка механизма прижима опускается на стопу до начала перемещения ножа и освобождает ее только после подъема ножа выше уровня стопы. Расстояние от балки прижима до плоскости резания обычно составляет несколько десятых миллиметра, поэтому опущенная балка указывает на положение линии резания, что может быть полезно в машинах, не оборудованных световыми указателями.

Оптимальное значение давления прижима определяется минимальной величиной, необходимой для того, чтобы листы в процесс резания были зафиксированы неподвижно. Недостаточное давление прижима приводит к уменьшению точности резки вследствие сдвига листов относительно плоскости резания, слишком высокое давление деформирует листы, а при резке оттисков может привести к отмарыванию краски.

В современных ОРМ применяется так называемый упругий прижим, при котором балка в процессе резания поддерживает давление прижима постоянным, компенсируя деформацию стопы по мере нарастания силы резания. Для этого механизм прижима должен позволять выполнять бесступенчатое регулирование давления балки на стопу. В настоящее время в ОРМ применяется преимущественно гидравлический привод механизма прижима, электромеханическим приводом прижима комплектуются только наиболее простые и недорогие машины.

Рабочая поверхность балки прижима может быть гладкой или представлять собой гребенку, входящую выступами в пазы гребенки подавателя. В первом случае удается обеспечить максимальную равномерность давления прижима, во втором минимизацию ширины отрезаемой полосы. При резке легко деформируемых и фактурных материалов на рабочую поверхность балки прижима могут устанавливаться эластичные накладки.

Система защиты

Системы защиты обеспечивают безопасность персонала, обслуживающего ОРМ. В верхнем положении лезвие ножа располагается выше рабочей плоскости прижима, включение механизмов прижима и ножа производится только двумя руками (принцип занятости рук), причем при каждом включении машины выполняется только один рабочий цикл. Современные ОРМ также могут комплектоваться закрывающим зону резания «световым барьером» системой ИКдиодов и ИКсветоприемников, блокирующей механизмы привода ножа и прижима в случае, если перекрывается хотя бы один из лучей.

Дополнительные устройства

К дополнительным устройствам, облегчающим обслуживание ОРМ, относятся устройства замены ножа, системы удаления обрезков, механизмы опускания боковых упоров стола и т.п. Устройство замены ножа служит для облегчения его замены и установки. Для автоматического удаления обрезков в некоторых машинах передний стол отходит вперед, открывая раструб, в который падают и пневматически засасываются обрезки, транспортируемые потом в специальный ящик. Механизм опускания боковых упоров позволяет увеличить площадь заднего стола и дает возможность выполнять автоматическую загрузку стопы.

Устройство переворота стоп

Периферийные устройства

Поскольку операция резания занимает только 1020% продолжительности цикла обработки стопы, а остальные 8090% времени уходят на транспортировку стопы, сталкивание листов и другие вспомогательные операции, современные ОРМ могут комплектоваться различными вспомогательными устройствами: вибросталкивателями, стопоподъемниками, устройствами загрузки транспортировки и выгрузки стоп, а также устройствами поворота стоп. В настоящее время разработаны полностью автоматические роботизированные системы резки на базе ОРМ.

Автоматизированная резальная система

Выбор ОРМ

Основными технологическими параметрами ОРМ являются максимальная длина реза и максимальная высота стопы. Длину реза следует выбирать исходя из размера диагонали стопы максимального формата, которую планируется резать на ОРМ. Это позволит поворачивать стопу в любом месте стола.

Максимальное число резов в минуту при выборе машины можно не учитывать, поскольку этот параметр мало влияет на реальную производительность резания. Значительно важнее степень автоматизации и удобство управления ОРМ. В современных моделях должны быть предусмотрены функции программного задания усилия прижима и положения подавателя с возможностью сохранения наборов данных.

При выборе ОРМ следует обратить внимание на ее массу. Поскольку при работе ОРМ возникают значительные динамические нагрузки, срок жизни механизмов в большой степени будет зависеть от эффективности демпфирования станиной этих нагрузок.

1 Между гайкой и винтом в таких передачах размещаются шарики, которые при перемещении винта и гайки относительно друг друга катятся по желобам и передают нагрузку при малых потерях на трение.

Компью А рт

Введение

В этой статье я продолжаю обзор 1 полиграфического оборудования, предназначенного для выполнения различных операций при производстве печатной продукции. Сейчас речь пойдет о бумагорезальных машинах.

Несмотря на кажущуюся простоту процесса резки бумаги, машины, выполняющие эту функцию, являются очень ответственной и важной составляющей полиграфического комплекса. От точности предварительной подрезки бумаги в значительной степени зависит качество получаемой печатной продукции. Особенно это важно при печати цветных тиражей на одно- или двухкрасочных печатных машинах или при заключительной обработке продукции на машинах с автоматическим самонакладом (устройством подачи бумаги). В этом случае каждому листу бумаги предстоит пройти через несколько разных машин или через одну печатную машину несколько раз. При этом каждый раз бумага должна автоматически выравниваются по двум смежным (передней и боковой) сторонам. Поэтому для обеспечения качественной печати очень важно, чтобы листы имели одинаковый размер, ровные углы в 90 градусов и хорошую (без ворса и зазубрин) поверхность кромок. В противном случае один и тот же лист может по разному позиционироваться в механизме равнения. Наверняка читателям приходилось встречать восьмиглазые лица или незапланированные цветные рамки на изображениях.

Известно, что цветная продукция требует совмещения красок не хуже 0,1 мм. В идеале подобный допуск должны выдерживать и современные бумагорезальные машины. Важность точной разрезки полученных оттисков под размер готовой продукции также очевидна. Учитывая, что роспуск печатного листа на малоформатную продукцию (этикетки, визитки, буклеты и т.п.), как правило, является заключительной операцией, от точности и стабильности работы резальных машин зависит труд очень многих рабочих типографии. Брак на этой стадии, так называемое зарезывание, обойдется дороже, и обиднее всего, что придется переделывать всю работу с начала до конца.

Классификация, устройство резальных машин

Наш обзор мы начнем с классификации и принципа действия бумагорезальных машин. По количеству режущих элементов бумагорезальные машины бывают одно- и трехножевыми. Последние являются довольно специфическими машинами и предназначены только для окончательной подрезки книжно-журнальной продукции. Они по операционно выполняют: загрузку и выравнивание заготовки, продольный и поперечный резы, выгрузку готовой продукции. Трехножевые машины достаточно дороги и, ввиду своей специфичности, находят применение лишь на предприятиях с большим объемом книжно-журнального производства. По этой причине, а также с целью экономии места здесь мы их рассматривать не будем.

По типу режущего механизма одноножевые машины (далее просто резальные машины) можно разделить на аппараты с дисковым, ножничным или плоским ножом. Первые два типа применяются в основном на недорогих ручных резаках, ориентированных на разрезку небольшого количества бумаги или пленки. Основное применение этих аппаратов в современном производстве — подрезка пленки на формном, цветопробном участке или при широкоформатной печати. Их мы также не будем рассматривать в этой статье. Для промышленного резания бумаги применяются исключительно машины с плоским ножом. На рис. 2 показана схема разрезки стопы на классической одноножевой бумагорезальной машине.

Пользуясь этой простой схемой, можно выделить основные узлы любой резальной машины. Это механизмы перемещения и точного позиционирования затла, привод прижима и привод ножа. В зависимости от привода прижима машины можно разделить на ручные, электромеханические и гидравлические. Привод ножа почти на всех машинах делают электромеханическим. Связано это с довольно простой реализацией плавного разгона и остановки тяжелого ножа посредством кривошипно-шатунного механизма. Ножи с ручным приводом используются лишь в ножничных и дисковых резаках, о которых было решено не писать. Гидравлический двухпоршневой привод с очень сложной кинематикой применяется на единственной серии (S-Line) резальных машин Schneider-Senator. Исходя из этого повелось, что термины — «ручная», «электромеханическая» или «гидравлическая» машина чаще всего подразумевает вид привода прижима.

Прижим

На качество продукции, кроме ножа, оказывает влияние также механизм прижима. С одной стороны, для увеличения точности реза его усилие должно быть максимальным. А с другой, если учесть возможное перетискивание свежих оттисков (перенос краски с нижнего листа на оборотную сторону верхнего листа), то чем меньше давление, тем лучше. Поэтому оптимальным представляются резальные машины с прижимом, давление которого можно изменять. Возможно, именно поэтому так популярны гидравлические механизмы прижима, в которых очень просто реализуется плавная регулировка усилия в широких пределах (от 150 до 3000 кг).

По конструкции можно выделить два основных типа прижима: жесткий и упругий. Жесткий механизм обеспечивает фиксированное, неподвижное положение балки прижима во время резки, тогда как упругий поддерживает постоянное давление балки, компенсируя прогиб стопы под действием ножа. Жесткий применяется в несложных по конструкции машинах с ручным винтовым механизмом. Для того, чтобы гарантированно предотвратить сдвиг листов при разрезки, приходится создавать давление с большим запасом, что повышает опасность перетискивания и деформации верхних листов. Упругость прижима реализует гидравлический или электромеханический привод. В такой схеме давление предварительного прижима может быть меньше, чем в жесткой системе, так как с началом резания прижим дожимает стопу, компенсируя ее прогиб от ножа.

Для уменьшения минимального размера резки балку прижима и затл обычно выполняют в виде встречных гребенчатых структур, входящих друг в друга. Иногда, при разрезке наиболее «нежной» продукции (например, рыхлых самокопирующих бумаг) это приводит к рельефному оттискиванию гребенки прижима на верхних листах. Чтобы избежать этого, используют специальные прямоугольные накладки (так называемые фальшпластины) на прижим, более равномерно распределяющие нагрузку на стопу. Для того чтобы затл не натыкался на фальшпластину при установке минимального размера реза, машина будет блокировать эту функцию, пока оператор не уложит снятую с прижима фальшпластину в специальное фигурное гнездо на корпусе с автоматически замыкающими электрическими контактами.

Задний сталкиватель

Механизма привода затла представляет собой соединение винт-гайка, которое позволяет перемещаться затлу вперед-назад по столу резальной машины и устанавливать необходимую длину реза бумажной стопы. Для уменьшения трения задний сталкиватель вывешивают над поверхностью стола. А чтобы листы бумаги не проваливались в промежуток между столом и затлом, образовавшаяся при этом щель закрывается свободно вывешенными в направляющих затл пластиковыми или металлическими бобышками, свободно скользящими по столу. Зачастую именно конструкция и качество изготовления привода затла определяют надежность и долговечность бумагорезальной машины. Наиболее слабым местом является винтовая втулка, на которой крепится тяжелый затл. Дело в том, что при работе резчики могут использовать затл для выравнивания (сталкивания) стопы бумаги (процесс сталкивания подробно рассмотрен в авторской сноске 1). При этом тяжелую стопу с размаху бьют о затл, причем не всегда целясь в его центральную часть. Возникающие при этом боковые нагрузки могут привести к образованию зазоров в паре винт-гайка, к износу втулки и ходового винта в местах установки наиболее популярных форматов.

Для увеличении жесткости соединения ходовую втулку делают большой длины, а также вместо стандартного соединения винт-гайка используют втулку с шариковым соединением.

В резаках с длиной реза, превышающей 140 см, используют два ходовых винта с каждого края затла. В этом случае вместо проблемы надежности встает не менее сложная задача синхронизации движения затла. Точность установки размера в современных бумагорезальных машинах достигает 0,01 мм, и выдержать такой допуск при перемещении затла не просто.

Отсчет величины реза в современных машинах производится с помощью электронного датчика, так называемого энкодера (Enсoder), который состоит из щелевого фотодатчика, перекрываемого непрозрачным пластиковым диском, по окружности которого расположены отверстия. Диск через редуктор или ременную пару соединен с приводом ходового винта и, вращаясь, периодически перекрывает ход луча в фотодатчике. Каждый световой импульс соответствует единице измерения размера реза. Микропроцессорное управление и шаговые двигатели постоянного тока позволяют задавать необходимую величину реза на дисплее и контролировать движение затла, плавно ускоряя его в начале и замедляя по мере приближения к заданному размеру.

Точность реза

Точность реза бумагорезальных машин — серьезный вопрос, на котором хочется заострить ваше внимание. Мне приходилось сталкиваться с недобросовестными поставщиками оборудования, которые, пользуясь недостаточной осведомленностью клиентов, заявляли высокие цены на свои резальные машины и мотивировали это якобы лучшей точностью реза.

Известно, что наиболее качественными на сегодняшний день считаются резальные машины с точностью реза до одной сотой миллиметра. Говоря об этом, многие и не задумываются о том, что 0,01 мм — это четверть толщины человеческого волоса. Понятно, что с такой точностью резать стопу обычной бумаги высотой в 7-13 см невозможно хотя бы по следующим причинам: Даже идеально столкнутая бумага в стопе лежит неровно, и, как бы резчик ни старался, столкнуть стопу с точностью большей, чем десятые доли миллиметра, ему вряд ли удастся.

Бумага — материал упругий и, под действием прижима и ножа, не только срезается, но и деформируется (сжимается или растягивается). Соответственно после снятия нагрузки возникает обратная деформация отпуска, величина которой на порядок превышает рубеж в 0,01 мм.

Неизбежные люфты затла также могут привести к изменениям размера слева и справа стопы на величины большие, чем обозначенный выше предел.

Конечно, все это хорошо известно производителям бумагорезального оборудования, поэтому ни один из них явно нигде и не заявляет о точности резания. В фирменных буклетах этот параметр обычно подменяется другими значениями, например точностью позиционирования затла или точностью индикации размера на дисплее.

Точность позиционирования затла характеризует качество исполнения узлов и механизмов задания размеров резальной машины. Точность индикации размера — вид электронной начинки (датчика, дисплея и т.п.) резальной машины. В отличие от точности реза эти данные производители могут и должны гарантировать.

Причем бывают случаи, когда даже на машины с прецизионными механизмами привода затла, обеспечивающими точность в 0,01 мм, производители (например, французская фирма SEM) устанавливают более простую и соответственно дешевую электронику и дисплеи с одним знаком после запятой. При этом точности установки размера в 0,1 мм хватает в 90% случаев, машина оказывается заметно дешевле, и впоследствии ее можно легко модернизировать и улучшить точность задания размера.

Способ управления

Резальные машины могут иметь различные модификации систем управления. У примитивных электромеханических машин затл перемещают, вращая ручной маховик. Размер реза при этом отсчитывается на механической ленте-линейке. Понятно, что на таких машинах точность установки размера не может превышать +/- 0,5 мм. У более продвинутых моделей привод затла полностью механизирован, команды на установку размера передаются с центрального пульта, а величина реза отсчитывается по цифровому дисплею. Наиболее простой вариант управления в этом случае — две клавиши (вперед-назад) или джойстик. Более предпочтительное решение — цифровая клавиатура, на которой сразу можно выставить необходимый размер. Как правило, современные машины оснащаются именно такой клавиатурой, на которой, помимо простого набора чисел, можно еще запоминать и повторять размеры, а также производить простые арифметические действия (иногда необходимые при подсчете размеров реза).

Существенное повышение удобства работы и производительности резальной машины дает возможность программирования их рабочих операций. Несколько минут, затраченных на первоначальную запись программы, впоследствии возвращаются часами сэкономленного времени при резке крупнотиражной продукции. При этом голова резчика освобождается от запоминания лишних цифр, и, даже в случае усталости, ему будет трудно ошибиться в размерах реза. Современные машины могут держать сотни различных программ на тысячи позиций в своей памяти. У некоторых программируемых машин при работе автоматически перемещается лишь затл, а собственно рез оператор каждый раз должен делать сам, нажимая клавиши на корпусе машины. Другие, более развитые машины весь цикл резания по программе делают сами, и на долю рабочего остается лишь загрузка и выгрузка бумаги. Разумеется, в этом случае работа невозможна без надежной системы защиты.

Самые совершенные и дорогие резальные машины имеют пульты управления с графическими мониторами, на которых можно ввести и просмотреть весь текст программы резания или схему резки бумаги. Борясь за кошельки богатых клиентов, некоторые производители доходят до крайностей. Именно к этому разряду я отношу сенсорные экраны с мультипликацией и изображением процедуры резания бумаги, различные магнитные карточки, компьютерный интерфейс, встроенные принтеры и т.п.

Вид пульта управления и дополнительные опции сильно влияют на конечную стоимость бумагорезальных машин.

Системы безопасности

Однако у него есть ноги, и существует вероятность, что другой рабочий захочетв последний момент подправить стопу. Поэтому во многих машинах дополнительно применяют блокировку рабочей зоны. Системы попроще представляют собой прозрачный колпак, закрывающий стопу со всех сторон во время резания. Его минусы, — худший обзор и невозможность порезать бумагу максимального формата пополам. Отрезаемая часть может не уместиться под колпаком. Более совершенную защиту обеспечивают системы на инфракрасных лучах. На консолях, расположенных по сторонам рабочей зоны, установлены излучатели и фотодатчики таким образом, что их лучи полностью закрывают доступ к ножу.

Основные производители

В нашей стране так или иначе представлено резальное оборудование следующих производителей (в алфавитном порядке): Adast (Maxima), Challenge, Eba, Grafopat, Horizon, Ideal, Polar, Perfecta, SEM, Schneider-Senator, Multicut, Wohlenberg и 106-го оптико-механического завода (выпускающего отечественные машины БР). Наиболее популярные резальные машины имеют длину реза 58, 76, 92, 118, 137 см. Под специальный заказ могут изготавливаться и большие машины на 155, 185 или 260 см.

По большому счету, большая часть оборудования имеет схожие конструкции, и основные отличия резальных машин разных производителей заключается лишь в качестве металла, точности сборки механизмов и электронной начинке. Возросшая конкуренция вынуждает лидеров (такие фирмы, как Polar, Wohlenberg, Schneider-Senator и SEM) искать пути снижения себестоимости своих машин. Например, Polar недавно открыл новый завод в Польше, стране с более дешевой рабочей силой. Другие производители, в целях экономии, объединяют свои конструкторские бюро и выпускают машины по схожим чертежам. Пример тому: две немецкие фирмы Schneider-Senator и Wohlenberg и одна французская SEM, выпускающие резаки серий соответственно E-Line, Cut-tec и FL с практически одинаковыми комплектующими, но в разных корпусах. Как уже говорилось выше, особняком стоят резальные машины Schneider-Senator серии S-Line, имеющие гидравлический привод не только прижима, но и ножа. Это очень сложное техническое решение позволило увеличить мощность и скорость резания у этих машин. Кроме того, машина стала менее инерционной, время остановки ножа при нарушении защитного светового барьера уменьшилось с 190 до 145 микросекунд. За счет этого ноу-хау Schneider-Senator смог сохранить производство в Германии, несмотря на очень высокую стоимость своих машин.

Сейчас перед конструкторами современного оборудования стоит задача создания линейных шаговых двигателей и подшипников. Если им удастся ее решить, можно будет объявить о наступлении новой эры в точности и долговечности резальных машин, так как сама собой исчезнет проблема люфтов затлов (за счет автокалибровки машины при установки каждого размера). Линейные подшипники позволят затлу и ножу двигаться практически без трения и отклонений и работать тысячи часов без малейшего износа. Шаговый двигатель, совмещенный с датчиком-энкодером, будет включаться по команде микропроцессора, который предварительно вычислит необходимое перемещение. Каждое перемещение затла будет производиться очень быстро и точно.

Автоматизация вспомогательных операций

В отличие от печатных машин, которые за последние пять лет удвоили производительность, оборудование для заключительной отделки продукции не может похвастаться такими успехами. Резальные машины — не исключение из этого правила, и даже убежденные оптимисты не предсказывают прирост производительности более 20-30%. Разумеется, в этом нет вины конструкторов и можно привести несколько причин такого явления. Во-первых, финишные операции очень многообразны, и любая машина требует продолжительной ручной настройки перед работой. Во-вторых, резку бумаги трудно совместить с цифровыми технологиями, и даже нашумевшие в последние время системы сквозного контроля за производством по протоколу CIP3 не могут охватить все процессы, происходящие на резальном участке.

Специальные подъемники стапелей поднимают бумагу до уровня поверхности стола бумагорезальной машины. Фотодатчики контролируют высоту стопы и, при снятии с нее порции бумаги, автоматически дают команду на включение привода.

Сталкиватели бумаги представляют собой наклонный вибростол с регулируемым положением. Сталкиватели большого формата комплектуются столом с «воздушной подушкой» и пневматической системой бокового раздува листов. Воздух из стопы после сталкивания на таком аппарате удаляется прессованием, что позволяет обрабатывать большие стопы на резальных машинах.

Счетчики листов могут использовать механизм перебора листов за угол или взвешивание стопы на высокоточных весах. Во втором случае возможна ошибка 1-2%, но зато измерение количества происходит моментально и сам аппарат стоит гораздо дешевле. Информация высвечивается на дисплее или распечатывается на встроенном принтере (с указанием количества листов, даты, времени и другой информации). Простота конструкции позволяет встраивать счетчики в другие вспомогательные машины: подьемники, сталкиватели или разгрузчики стоп.

Устройство автоматической загрузки листов отличается от обычного подъемника тем, что в нем автоматизируется весь процесс укладки стопы на стол резальной машины (рис. 5). Разделение листов в стопе осуществляется специальными захватами и транспортирующим валиком. Загрузка листов может производиться как с передней, так и с задней стороны резальной машины. В последнем случае резальная машина имеет более сложное устройство (с раскрываемыми сталкивателями или затлом), зато достигается выигрыш по времени из-за меньшего количества перемещений бумаги.

Устройство выгрузки устанавливается рядом с резальной машиной. Его приемная платформа располагается на одном уровне с поверхностью резального стола, и оператору вместо переноски тяжестей остается лишь сместить стопу в сторону. При задней загрузке бумаги можно использовать сразу два устройства выгрузки и таким образом сортировать полученную продукцию.

Буферный блок с несколькими подвижными столами, каждый из которых имеет систему «воздушной подушки», используется для промежуточного хранения нарезанной продукции. Он позволяет экономить время и рабочую площадь около резальной машины.

Устройство переворота, кроме выполнения основной функции, может осуществлять выравнивание листов в стопе. Этот аппарат можно использовать не только у резальной машины, но и в печатном цехе при печати двухсторонних оттисков.

Законченный комплекс для резки бумаги может включать сразу несколько из перечисленных устройств (рис. 6).

По данным фирм-производителей подобного оборудования (Baumann, Knorr, Polar и т.п.), эти системы позволяют сократить продолжительность обработки заказов на участке резания на 30-70%. Кроме того, эти устройства значительно повышают эргономичность труда оператора. Ведь на простых машинах резчики вынуждены переносить за смену до 4 тонн бумаги, что недопустимо ни по каким нормам. Здесь речь идет уже не о внимании и работоспособности, а вообще о здоровье людей на производстве.

Обслуживание оборудования

Не будем много распространяться о необходимости технического обслуживании оборудования. Ясно, что регулировка, смазка и очистка узлов резальной машины должны производиться своевременно и в полном объеме, согласно рекомендациям и схемам, приведенным в инструкции по эксплуатации оборудования.

Процедура замены ножа в современных машинах занимает считанные минуты. Специальные механические приспособления позволяют одному оператору вынуть из машины даже полутораметровые ножи без чужой помощи. После каждой установки заточенного ножа следует производить его юстирование, чтобы он дорезал стопу до конца и при этом не слишком врезался в марзан. Процедура регулировки на большинстве бумагорезальных машин, например SEM, выполняется с передней панели управления с помощью двух маховиков, независимо устанавливающих положение левого и правого края ножа.

Заключение

Хочу закончить статью тем же, чем и начал. В полиграфии нет мелких и ненужных машин. Бумагорезальные машины являются одними из главных единиц любого полиграфического производства. Недаром при создании новой типографии или печатного салона покупка резальных машин стоит на втором месте — сразу после печатного оборудования. Если формы для печати первое время можно делать на стороне, то резание бумаги в соседней типографии представляется очень проблематичным. Знаю случаи, когда купленную по случаю на распродаже резальную машину выбросили уже через месяц, поняв, что дешевая машина обходится слишком дорого. Экономить лучше на чем-нибудь другом, а не на оборудовании, влияющем на качество печатной продукции. С другой стороны, покупку дорогостоящей модели с «телевизором» и программированием на тысячи программ (я уже не говорю о встроенных принтерах и магнитных карточках) сложно назвать эффективным вложением средств. При выборе резальной машины рекомендуется обращать внимание на следующие параметры: длину реза, тип прижима и возможность регулировки его давления, максимальную высоту стопы (определяет мощность привода), массу машины (по ней можно косвенно судить о надежности машины), способ управления и наличие программирования. Желательно, чтобы машина имела основной и боковые столы с «воздушной подушкой» и совершенную систему защиты оператора (лучше всего с ИК световым барьером). Главное же, как и при покупке любого другого полиграфического оборудования, — исходить из стоящих перед типографией задач.