Материал hppe что это такое

Все о сверхвысокомолекулярном полиэтилене

Сверхвысокомолекулярный полиэтилен высокой плотности входит в группу термопластичных, его второе название — высокомодульный полиэтилен. Данный материал обладает исключительными физическими и механическими свойствами, его характеристики отличаются от других материй, созданных на основе полиэтилена. Его главная особенность заключается в строении, он состоит из прямых длинных цепочек, расположенных параллельно. Это цепочки состоят из молекул сверхвысокой массы, в отличие от кевлара с короткими молекулами, связи между ними будут более слабыми.

Эти свойства позволяют материалу эффективно распределять приходящуюся на него нагрузку. Высокомодульный полиэтилен очень прочный и жесткий, это самый выносливый материал в своем классе. В этой статье мы расскажем, как его перерабатывают, где применяют, в чем плюсы и минусы материала.

Короткое название этого пластичного материала — PE-500. Высокая прочность позволяет использовать его в самых экстремальных условиях.

Что это такое?

Все цепочки в структуре данного пластичного полимеризованного этилена располагаются в одинаковом направлении. Поэтому они могут распределять нагрузку и выдерживать ее высокие уровни. Внешне он выглядит, как самый обычный пластик. Он плотный и твердый, в производстве не используется токсических веществ, поэтому запах у него отсутствует. Чтобы создать такое вещество, необходимо провести синтез этилена с катализаторами из металлоценов, процедура проходит в условиях сниженного давления. Чтобы придать нужный цвет, технологический процесс дополняется добавлением колера.

Помимо PE-500 существует PE-1000, его молекулярная масса в два раза выше. В такой модификации он настолько крепкий и прочный, что превосходит по данным характеристикам некоторые виды нержавеющей стали.

Плюсы и минусы

У данного материала есть весомые преимущества перед другими полиэтиленами:

Недостаток заключается в невысокой температуре плавления — около 150 градусов по Цельсию, по этой причине его разрешено использовать при температурном режима до ста градусов.

Сверхмолекулярный полиэтилен появился совсем недавно, его изготавливают две российские компании. Его стоимость высокая, это связаны с большими затратами и сложностями в производстве.

Характеристики и качества

Показатели прочности такие высокие благодаря особой структуре с параллельным расположением цепочек. Причина невысокой теплостойкости тоже заключается в строении — связи между некоторыми молекулами могут быть слабыми.

Другие характеристики для PE-1000 такие:

Входит в категорию нормально воспламеняемых. При использовании не вредит экологии, так как не выделяет вредных веществ.

Методы изготовления

Стандарты переработки высокомодульного полиэтилена определяются ГОСТом номер 16338-85. Он предполагает создание этилена под воздействием металлоценовых катализаторов. Обработка осуществляется разными способами.

Прессование горячего типа и спекание

Таким образом делают монолитные конструкции, цилиндры и пласты. Далее их обрабатывают механически, чтобы сделать разные детали, строганую ленту. Сначала порошок-полимер подвергается холодному прессованию, затем технология предполагает спекание на температуре 200 градусов. Так получаются заготовки — блоки, пласты и другие.

Плунжерная экструзия

Сначала исходное сырье плавится на высокой температуре и становится однородной массой, похожей на резину. Затем из него разными устройствами с насадками выдавливают трубы, стержни, ленты.

Гель-прядение

Это самый популярный способ обработки. Переработка осуществляется в несколько этапов. Сперва сырье растворяют в парафиновом масле, получившееся вещество продавливается через тонкие отверстия, как из мясорубки, и попадает в воду. Так получаются волокна, которые будут обжигать в специальной печи, параллельно вытягивая и удаляя растворители из общей массы. Полученное волокно обладает высочайшей прочностью.

Где и как используется?

Применение сверхвысокомолекулярного полиэтилена — это самый интересный вопрос. Возможно, ты с ним регулярно сталкиваешься, но просто не знаешь, что это именно он. Применение достаточно обширное. Благодаря тому, что по качеству материал приравнивается к некоторым маркам стали, его используют в качестве замены высоколегированной стали, цветных металлов и прочих материалов.

Перечислим сферы, в которых этот материал получил наибольшее распространение.

Медицина

В медицинской сфере нужны прочные материалы, обладающие высокими гигиеническими свойствами. В первую очередь для изготовления прочных, безопасных для здоровья и долговечных имплантов. Высокомодульный полиэтилен применяется для этого с 1962 года. На сегодняшний день из него успешно делают зубные импланты в стоматологии, изготавливают протезы-заменители тазобедренного сустава для хирургии. Также вещество используется в ортопедии, из него делают приспособления, которые должны обладать повышенной жесткостью.

Пищевая, химическая, легкая промышленность

Нашел применение в следующем: его используют для производства оборудования и комплектующих для него в пищевом сегменте. Также сверхвысокомодульный полиэтилен идет на производство емкостей, цистерн и бочек. В них можно хранить вещества с агрессивными химическими свойствами. В легкой промышленности идет на производство флаконов для косметических средств и бытовой химии.

Военное дело

Машиностроение

В этой отрасли необходимы прочные материалы для создания деталей, пригодных для работы в масляной и гидравлической среде. Из высокомодульного полиэтилена делают втулки, подшипники, разные шестеренки, вкладыши, они выходят очень прочными к механическому воздействию. PE-1000 применим для выпуска деталей пневмо установок, работающих под высоким давлением.

Оборудование для спорта

В спортивной индустрии его очень много. Присутствует в лыжах, сноубордах, оборудовании для альпинистов, костюмах для фехтовальщиков. Используется при создании детских спортивно-игровых комплексов, выпуска самого разнообразного инвентаря для детей и взрослых.

Также сверхвысокомолекулярный полиэтилен высокой плотности встречается и в быту. Из него делают товары для цветоводства, садовый инвентарь, оборудование для ванных комнат, мебель, детские игрушки. Он присутствует даже в сложной технике, например, в каждом смартфоне.

Про дайнему и кевлар, получающие все большее распространение в альпинистской практике, на Риске сказано уже немало слов, зачастую – скептических.

Бесспорно, недостатки у этих материалов есть, но не слишком ли они преувеличены на практике? Думаю, поклонникам стиля «фаст и лайт» или, как говорится, любителям «легкой жизни» бальзам на душу прольют ответы на вопросы о применении в альпинизме новейших материалов главы комиссии по безопасности DAV Криса Земмеля.

Нейлон, дайнема, кевлар.

(Для полноты картины, можно упомянуть еще два вида волокон:

полипропилен (РР). Веревки из этого волокна довольно распространены в водных видах спорта, но в горах их использование не рекомендуется из-за низкой устойчивости к ультрафиолету, сравнительно малой прочности и легкости перерезания острыми кромками скал.

Полиэстер (PET) – полиэфирное волокно. Торговые марки – лавсан, дакрон, терилен, тезил, тергаль… По сравнению с нейлоном, более стоек к УФ излучению и износу. Прочность и температура плавления примерно такая же, как у нейлона, эластичность – намного меньше. В альпинистских веревках и шнурах некоторых фирм применяется для изготовления оплетки – прим. переводчика).

Применение дайнемы и кевлара в альпинистском снаряжении.

Рис 1. Внешний вид петель: из дайнемы (слева), меланжевой ткани (дайнема+нейлон) (в центре) и чистого нейлона (справа).

Рис. 2. Репшнуры с сердцевиной из кевлара (слева) и дайнемы (справа). Оплетка обоих шнуров – из нейлона.

Возвращаясь к практике, отвечаем на частые вопросы:

1. Если использовать для самостраховки на станции петлю из дайнемы не порвется ли она при падении на нее?

— На испытаниях падающей стальной 80-кг болванкой, при достаточной высоте падения – ДА, порвется! Причем, при таких условиях порваться может и нейлоновая стропа – см. известную информацию от фирмы DMM. На практических испытаниях учебной группы DAV и курсов гидов VdBS, при использовании падающего груза в виде наполненной песком автопокрышки (более точно имитирующей человеческое тело), при падении с фактором 2(!) 120-см петли с тремя узлами (стремя в карабине, «удавка» на грузе и «дубовый» узел для укорочения петли) не рвались. Ни нейлоновые, ни смешанные (РА/РЕ), ни дайнемовые! Полная глубина падения при этом составляла 2,1 м. При увеличении глубины падения до 4м, рвались петли из всех материалов.

Вывод: в любом случае, падение на самостраховку из стропы или репшнура опасно. Даже если самостраховка выдержит, благодаря упругости человеческого тела, возникающие при этом перегрузка близка к предельно допустимой для организма. Считать, что лучше не использовать самостраховку вообще, чем использовать для этого петли из дайнемы тоже неправильно. Лучше сформулировать так: ни в коем случае нельзя срываться на дайнемовые или нейлоновые петли самостраховки с большой высоты.

2. Можно ли завязывать узлы на петлях из дайнемы?

— Да, вполне можно. Поскольку этот скользкий материал продается в виде сшитых петель, применя для связывания концов узлы, проскальзывающие при малой нагрузке, нет необходимости. Статическая прочность дайнемовой петли с узлом проводника – 11кН, с восьмеркой – 17 кН, с двойным булинем – 24 кН. Можете завязывать проводник на сшитой петле. Для большей надежности выбирайте двойной булинь. Его легче развязать при необходимости. Кстати, из-за старения или динамичного нагружения, действительная прочность может оказаться на 30-50% ниже измеренной при статической нагрузке, так что в центральном пункте станции лучше использовать именно двойной булинь, завязав его на станционной петле раз и навсегда.

Способ завязывания двойного булиня для для этого описан здесь.

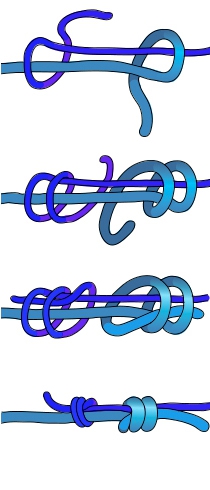

Рис. 3. Последовательность завязывания петли двойным булинем.

3. Если все же произошло падение на станцию, узел в центральном пункте сильно затягивается. Не возможно ли при этом расплавления дайнемы в узле?

— Поверхностное оплавления при этом образуются, подобно тем, что можно видеть на оплетке обычной веревки при слишком быстром спуске партнера на скалодроме. Но такое же легкое оплавление появится и на нейлоновой стропе. Полное переплавление петель в этой ситуации невозможно, поскольку, как и при работе узла УИАА, трение происходит не в единственном локальном месте.

Конечно, пропускать связочную веревку в петлю и спускать через нее партнера (будущего «бывшего» партнера :-)) – катастрофическая ошибка. Поведение в этой ситуации нейлона и дайнемы, испытывалось на курсах швейцарских горных гидов. Мы рассуждали так: Петли из дайнемы имеют меньшее поперечное сечение, а их температура плавления ниже, чем у нейлона. С другой стороны, дайнема более скользкая, трение меньше, поэтому ее поверхность меньше нагревается. Не компенсируют ли эти факторы друг друга? Так оно и оказалось на практике. При спуске добровольца через петлю (при одинаковой скорости), 16мм нейлоновая петля пережигалась веревкой через 4,8 м спуска, а 8мм дайнемовая – через 4,2 метра. Точнее, петли не расплавлялись в буквальном смысле, а перетирались из-за комбинированного действия повышенной температуры и механического «перепиливания» сравнительно грубой оплеткой веревки. Опасение, что дайнема опасна для блокировочных петель станции из-за ее низкой температуры плавления не подтвердились. Кстати, петли из кевларового репшнура на этих испытаниях перетереть вообще не удалось.

4. Можно ли использовать схватывающие узлы из дайнемовых репшнуров или петель? Держат ли они вообще? Не перегорит ли прусик при спуске? Можно ли использовать дубовый узел в петле для прусика, или петлю надо связывать пакетным узлом или грейпвайном?

— Сначала – о репшнурах с сердечником из дайнемы и оплеткой из нейлона. Тут ответ однозначен – ДА! Такой репшнур толщиной 5,5мм пригоден для всего – для прусиков, блокировок станций, даже для удлинительных петель на промежуточных точках страховки. Об узлах так же можно не беспокоиться. Поскольку при срывах пиковая нагрузка длится короткое время (0,2…0,5 секунд), даже дубовый узел (предварительно затянутый и с достаточно длинными, не менее 5 см, свободными концами) просто не успеет развязаться или проскользнуть на репшнурах из дайнемы с нейлоновой оплеткой. То же относится и к репшнурам с кевларовой сердцевиной. Конечно чем больше изгибов веревки в узле, тем больше трение и тем больше нагрузка при которой этот узел начнет развязываться или проскальзывать. Если вы хотите максимальной надежности – используйте для связывания репшнура в петлю простой или усиленный грейпвайн или, как компромисс – пакетный узел – рис. 4.

Рис. 4. связывание концов репшнура пакетным узлом.

Рис. 5. Схема связывания концов шнура усиленным грейпвайном.

Что касается использования коротких сшитых петель из дайнемы для прусиков, пережигание петель при самостраховке на спуске не представляет большой опасности. Как было описано выше, из-за меньшего трения меньше и нагрев материала петли. Но из-за меньшего трения меньше и сила схватывания прусика, что является важным при подъемах из трещин или использовании в полиспастах. Так что, в этом случае приходится делать в схватывающих узлах побольше витков – в прусиках – не менее 3-х, в автоблоке или клемхейсте – не менее 4-х.

5. Не безумие ли – нагружать тонкие петли из дайнемы через острые скальные ребра?

— опасность нагрузки на острой кромке лучше рассматривать как сопротивление материала разрезанию. Конечно, при маятниковом движении, любая петля может быть перерезана острой скальной кромкой. Но дипломные работы Петера Риша и Михаэля Бюкерса из Мюнхенского технического университета наглядно показали преимущества в этом отношении дайнемы над нейлоном. При поперечном разрезе дайнема в 6…7 раз устойчивее нейлона. Так что можно быть спокойным! 5,5 мм репшнур из дайнемы с нейлоновой оплеткой перерезать не легче, чем обычную нейлоновую веревку диаметром 9,2 мм. Устойчивость кевлара к разрезу при таких условиях меньше, но все же вдвое превосходит нейлон. Так что можно с чистой совестью накидывать дайнемовые и кевларовые петли и шнуры на острые скальные блоки, продевать через «песочные часы» и использовать репшнуры из этих материалов для верхней страховки.

6. Не слишком ли чувствительны петли из дайнемы и кевлара к УФ излучению? Боится ли кевлар нагрузки на изгиб? Намного ли меньше срок службы этих материалов по сравнению с нейлоном?

— Устойчивость к УФ лучам постоянно обсуждается на интернет-форумах и на альпинистских курсах. Потеря прочности при действии солнечных лучей важна тогда, когда материал постоянно находится под открытым небом. Это актуально для «общественных» спусковых петель или стационарных оттяжек на скалах. «Личные» петли и шнуры страдают лишь из-за легко распознаваемого механического износа.

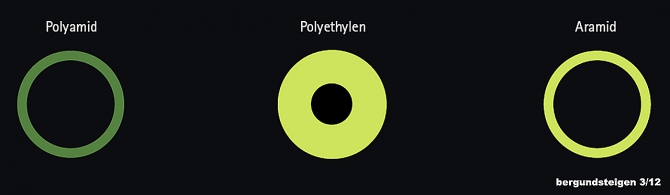

Устойчивость материалов к УФ лучам исследовал Стефан Дюррбек в центре полимеров г. Вюрцбурга. Оказалось, что материалы с одной стороны, имеют разную степень потери прочности из-за УФ излучения, но с другой – УФ лучи проникают в разных материалах на разную глубину – рис. 6.

Таким образом, можно сделать выводы:

— Глубина проникновения УФ лучей в нейлон и арамид незначительна. Все материалы с нейлоновой оплеткой стареют только снаружи, Сердцевина, несущая основную нагрузку оказывается надежно защищенной от излучения оплеткой.

— Глубина проникновения УФ лучей в полиэтиленовые волокна очень велика. Хотя относительная потеря прочности дайнемы при этом меньше, чем у нейлона, общий ущерб прочности оказывается сильнее. Дайнема, не защищенная нейлоновой оплеткой существенно теряет прочность под действием солнечного излучения.

— В арамидное волокно УФ лучи проникают неглубоко, а относительная потеря прочности под действием излучения меньше, чем у нейлона.

К старым спусковым петлям из дайнемы надо относиться гораздо осторожнее. Но кто же оставляет такие петли на спуске? В основном, старые спусковые петли из строп без оплетки опаснее, чем сделанные из репшнура. Для личных петель, при обычном использовании, старение на солнце не представляет большой угрозы. Списывать в утиль такие материалы надо при отчетливых следах механического износа или после официально допускаемых 10 лет эксплуатации. Даже и после этого срока петли и шнуры, скорее всего, сохранят достаточную прочность, но гарантия производителя уже потеряет юридическую силу.

Наконец, о чувствительности кевлара к изгибающим нагрузкам. Эта опасность актуальна при нескольких десятках тысяч циклов изгиба в локальном месте и не представляет на практике большой угрозы.

Резюме.

И у меня первоначально были сомнения. Висение над пропастью на тонкой ниточке сильно давит на психику. Но этот страх нерационален. Если вы привыкнете к тонким дайнемовым петлям, вы уже не захотите отказаться от них. Кроме малого веса и толщины, такие петли обладают следующими преимуществами:

· Компактно размещаются в рюкзаке или на беседке.

· Удобны для продевания в «песочные часы» или в накидывания на крючья с помощью удавки.

· Благодаря низкому трению и малой растяжимости, очень удобны для полиспастов,

· В крайнем случае, могут использоваться для схватывающих узлов – можно не носить специально для этой цели нейлоновые петли.

Шнуры из дайнемы с нейлоновой оплеткой имеют следующие достоинства:

· Благодаря большей прочности по сравнению с чисто нейлоновыми (того же диаметра), они более универсальны – подходят для организации станций, в качестве удлинителей и т.д.)

· Идеальны при использования в схватывающих узлах. При использовании репшнура вместо сшитой петли, можно сэкономить карабин.

· По сравнению с петлей, переносимой через плечо, репшнур можно в любой момент снять (не снимая рюкзака) и использовать на полную длину.

Сферы применения

Машиностроение.

Детали бумагокартонноделательных машин, гонки для ткацких станков, лента для металлорежущих станков, направляющие станков, оборудование для горнорудной промышленности, для керамических производств, для авиастроения, вагоностроения, сельскохозяйственного машиностроения (прокладки, уплотнители, ролики, валики, вкладыши, втулки, муфты, блоки, винты, подшипники, шестеренки, зубчатые колеса и т.п.);

Химическая промышленность.

Облицовка и футеровка различных емкостей, машин и аппаратов; изготовление труб и фланцев, лопастей и валов мешалок, поплавков, прокладок и уплотнений, деталей клапанов, сальников и втулок для насосов; уплотнения между стеклянными и металлическими трубопроводами, фильтры для очистки от агрессивных сред, сепарационные материалы, производство ионитных формованных катализаторов;

Подъемно-транспортное оборудование.

Облицовка ковшов экскаваторов и щитов бульдозеров, направляющие устройства, ленты транспортеров, шнеки, цепные колеса, звездочки, ролики, диски, скребки и т.п.;

Судостроение.

Строительство.

Облицовка копров, покрытия дорожных катков, покрытия кузова для груза самосвала и т.п.;

Гальванотехника.

Ванны, барабаны, валки, направляющие;

Электротехника.

Изоляторы, опоры, кабелепроводы, детали прерывателей тока, изолирующие детали в диапазоне высоких и сверхвысоких частот, зажимы и оболочки кабелей, контактные вкладыши штепселей, каркасы катодных ячеек, детали оборудования для электронной и часовой промышленности и т.п.;

Криогенная техника.

Манжеты, поршневые кольца, прокладки, уплотнения;

Медицина.

Эндопротезы крупных суставов человека и животных и другие элементы внутреннего протезирования, ортопедические изделия;

Пищевая промышленность.

Оборудование для кондитерской, хлебобулочной, мясной и молочной промышленности, транспортирующие шнеки для фруктовой пульпы, направляющие и отводные ролики в машинах для заполнения бутылок и наклейки этикеток, разделочные доски для приготовления пищи;

Спортивные товары.

Ограждения хоккейных полей, синтетический каток – замена дорогостоящих холодильных установок для производства искусственного льда на быстромонтируемые СВМПЭ скользящие поверхности, защитные щитки, полозья саней, покрытия кегельбанов, скользящая поверхность лыж, подкладки под лыжные ботинки, чехлы для коньков, клюшки, каски, лодки, волокна для теннисных ракеток, лески для рыбной ловли;

mastermodel.ru

Проектирование и моделирование.

Телефон: +7 (495) 771-25-50

Вы здесь:

Сверхвысокомолекулярный полиэтилен высокой плотности и материалы на его основе

Полимеризация СВМПЭ была коммерциализирована в 1950-х. Пионером в данной области выступала компания Ruhrchemie AG, наименование которой менялось на протяжении многих лет. Сегодня порошковые [порошкообразные] материалы из СВМПЭ производят компании Ticona, Braskem и Mitsui. Сверхвысокомолекулярный полиэтилен высокой плотности доступен на рынке либо в виде уплотненных форм, таких как листы или стержни, или же в виде волокон. СВМПЭ в форме порошка может также быть непосредственно опрессован в форме конечного продукта. Благодаря устойчивости к износу и ударопрочности данного вещества промышленные применения СВМПЭ продолжают расти. Сверхвысокомолекулярный полиэтилен высокой плотности применяется в автомобильной промышленности и при производстве тары для напитков. С 1960-х годов СВМПЭ также получил широкое распространение при производстве искусственных суставов и имплантатов для применения в хирургии позвоночника, а также для нужд ортопедии.

Волокна СВМПЭ появились в продаже в конце 1970-х. Впервые они были представлены голландской компанией DSM, которая специализировалась на производстве самых разнообразных химических веществ. DSM продавала волокона СВМПЭ под брендом Dyneema. Волокна используются при разработке средств баллистической защиты, в оборонной промышленности, а также в медицинских устройствах.

СВМПЭ является одним из видов полиолефина. Он состоит из очень длинных цепей полиэтилена, который выравнены в одном и том же направлении. Прочность вещества в значительной степени зависит от длины каждой отдельной молекулы (цепи). При создании волокон уровень параллельности ориентации полимерных цепей может превышать 95%, а степень кристалличности доходит до 85%.

В отличие от кевлара, прочность которого определяется сильными связями между относительно короткими молекулами, в данном случае молекулы длинные, а связи между ними (Ван-дер-ваальсовы силы; силы межмолекулярного взаимодействия с энергией 10 — 20 кДж/моль) слабее, чем у кевлара.

Простая структура молекулы также приводит к возникновению поверхностных и химических свойств, которые редко встречаются в других высокопроизводительных полимерах. Например, полярные группы в большинстве полимеров легко взаимодействуют с водой. Так как у олефинов нет таких групп, СВМПЭ не впитывает воду столь же легко и не намокает столь же легко, что делает его объединение с другими полимерами довольно трудной задачей. По тем же причинам, человеческая кожа не взаимодействуют с ним с ощутимой силой, что делает поверхность волокна СВМПЭ скользкой на ощупь.

Так как сверхвысокомолекулярный полиэтилен высокой плотности не содержит таких химических групп, как, например, сложные эфиры, амиды или гидроксильные группы, которые восприимчивы к воздействию агрессивных химических веществ, СВМПЭ очень устойчив к воздействию воды, влаги, большинства химических веществ, ультрафиолетового излучения и микроорганизмов.

При воздействии растягивающей нагрузки СВМПЭ будет непрерывно деформироваться, пока присутствует напряжение. Такой тип деформации называется ползучестью.

Отжиг (метод температурной обработки изделий)

Когда сверхвысокомолекулярный полиэтилен отжигают, материал нагревается в печи или жидкой ванне из силиконового масла или глицерина до температуры в границах от 135 ° C до 138 ° C. Затем материал охлаждается со скоростью 5 ° С / ч до 65 ° C или ниже. Наконец, материал заворачивают в изоляционный слой и в течение 24 часов доводят до комнатной температуры.

Производство

Сверхвысокомолекулярный полиэтилен синтезируется из мономерных молекул этилена. Эти молекулы на несколько порядков больше, чем молекулы полиэтилена высокой плотности (HDPE), что достигается за счет специального процесса синтеза на основе металлоценовых катализаторов. В общем случае молекулы HDPE имеют от 700 до 1800 мономеров на одну молекулу, в то время как каждая молекула сверхвысокомолекулярного полиэтилена имеет от 100000 до 250000 мономеров.

Сверхвысокомолекулярный полиэтилен обрабатывается с помощью следующих методов: прессование, плунжерная экструзия, гель-формование и спекание. Ряд европейских компаний начали производство СВМПЭ при помощи техпроцесса прессования в начале 1960-х годов. Гель- формование было ими взято на вооружение намного позже.

Волокна из сверхвысокомолекулярного полиэтилена используются в броне. В частности, они применяются при создании личных бронежилетов, а иногда используются в качестве брони транспортного средства, в стойких к порезам перчатках, альпинистском снаряжении, при создании лески, высокопроизводительной парусины, воздушных змеев, несущего троса на спортивных парашютах и парапланах, корабельных снастей, а также широко применяются в парусном спорте. Волокно Spectra также используется при производстве строп для вейкбордов премиум-класса.

При создании личной брони волокна совмещаются в листы, которые затем накладываются под разными углами. Это позволяет получить мультиаксиальную ткань. Полученный композитный материал отличается повышенной прочностью во всех направлениях. Самые современные военные бронежилеты, разработанные, чтобы защищать не только торс, но и конечности людей, как сообщается, создаются при помощи волокон Spectra и Dyneema. Отметим, что волокно Dyneema обеспечивает защиту от проколов в защитной одежде для спортивного фехтования.

Гель-формованные волокна сверхвысокомолекулярного полиэтилена широко используются в качестве рыболовной лески, так как они имеют меньшую растяжимость, более износостойкие и тоньше, чем традиционная леска из моноволокна (мононитей).

В скалолазании веревки и лямки изготавливаются из комбинации СВМПЭ и нейлоновых нитей. Подобные продукты завоевали популярность за низкий вес и малый объем, однако, в отличие от веревок из нейлона, они обладают очень низкой эластичностью, что делает подобные продукты непригодными для ограничения силы при падении. Кроме того, низкая эластичность означает и низкую прочность. Очень высокая смазывающая способность волокна приводит к плохой устойчивости узлов. Производитель рекомендует использовать тройной морской узел, а не традиционной двойной, при работе с веревкой из сверхвысокомолекулярного полиэтилена диаметром в 6 мм.

Благодаря низкой плотности волокна, тросы и кабели судов могут быть изготовлены из СВМПЭ и плавать на морской воде. «Spectra Wires», как их называют операторы буксировочных судов, в последнее время используются, как более легкая альтернатива стальной проволоке.

Волокна используются в лыжах и сноубордах. Часто СВМПЭ применяются в сочетании с углеродным волокном, армированным стекловолокном композитным материалом, добавляя жесткости и улучшая гибкость. Сверхвысокомолекулярный полиэтилен часто используется в качестве базового слоя, который контактирует со снегом. На него наносятся абразивные материалы, которые поглощают и удерживают воск.

Высокопроизводительные тросы (например, тросовая оттяжка, оттяжной трос) для парусного спорта и парасейлинга зачастую сделаны из сверхвысокомолекулярного полиэтилена в связи с его низкой растяжимостью, высокой прочностью и низким весом последнего.

Сверхвысокомолекулярный полиэтилен применяется в медицине более 40 лет. Биоматериал используется для создания тазобедренных, коленных протезов и (с 1980 года) имплантатов для позвоночника. СВМПЭ впервые был использован в медицине в 1962 году и стал доминирующим материалом для тотального протезирования тазобедренного и коленного суставов уже в 1970 году.

Одна неудачная попытка изменить и улучшить свойства СВМПЭ была предпринята в 1970 году. Специалисты решили смешать порошок с углеродными волокнами. Этот усиленный СВМПЭ был выпущен компанией Zimmer на рынок медицинских препаратов под маркой «Poly Two». Углеродные волокна продемонстрировали плохую совместимость с СВМПЭ, и по клинической эффективности новый материал уступал оригинальному сверхвысокомолекулярному полиэтилену.

Вторая попытка изменить свойства СВМПЭ была предпринята после получения возможности доработать его структуру с помощью техпроцесса перекристаллизации под высоким давлением. Перекристаллизованный СВМПЭ был выпущен на рынок медицинских препаратов компанией DePuy в конце 1980 года. Продавался он под брендом «Hylamer». При гамма-облучении в воздухе этот материал демонстрировал восприимчивость к окислению, что приводило к ухудшению его клинической эффективности по сравнению с оригинальным СВМПЭ. Неудачи Hylamer эксперты объясняют непрактичным методом стерилизации материала. В последнее годы наблюдается возрождение интереса к изучению этого материала (по крайней мере, в определенных научных кругах).

Сетчатые (сшитые) материалы из СВМПЭ начали применяться в медицине с 1998 года и быстро стали стандартом в области протезирования тазобедренных суставов, по крайней мере, в Соединенных Штатах. Эти новые материалы сшиваются при помощи гамма-излучения или пучка электронов (50-105 кГр), а затем подвергаются термической обработке для улучшения их устойчивости к окислению. Пятилетние клинические данные из нескольких медицинских исследовательских центров, которые доступны в настоящее время, демонстрирует превосходство материала по сравнению с обычным СВМПЭ при протезировании тазобедренных суставов (эндопротезирования). Клинические исследования все еще продолжаются: ученые исследуют пригодность и эффективность сшитых СВМПЭ при протезировании коленных суставов.

Еще одно медицинское применением СВМПЭ касается с использования волокон на основе данного материала для швов. Причем, в последние десятилетия масштабы применения сверхвысокомолекулярного полиэтилена высокой плотности в данной области непрерывно растут. Волокна медицинского класса для хирургического применения продает компания DSM под торговой маркой «Dyneema Purity».

Сверхвысокомолекулярный полиэтилен высокой плотности используется в производстве ПВХ (виниловых) окон и дверей, так как он может выдерживать тепловое воздействие, необходимое, чтобы смягчить ПВХ-материалы. СВМПЭ используется как наполнитель для форм различных ПВХ-профилей. Благодаря ему материалы могут иметь «изогнутую» форму.

СВМПЭ также используется в производстве гидравлических уплотнений и подшипников. Он лучше всего подходит для средних механических эксплуатационных нагрузок при работе с водоподающей гидравликой, масляной гидравликой, пневматикой и приложений без смазки. Материалы на основе СВМПЭ имеют хорошую стойкость к истиранию, но лучше подходит для мягких сопряжённых поверхностей.