Майзель инструмент для чего

Для каких целей применяют рейер и майзель

Назначение токарных резцов и их виды

Токарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали.

Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной).

В свою очередь, рабочую часть можно условно разделить на:

Ручку можно условно разделить на две части:

Виды токарных резцов

В зависимости от вида выполняемой работы, токарные резцы по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет определять специфическую заточку лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Для успешной работы начинающего токаря достаточно будет двух видов: рейера и мейселя.

Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали.

Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

Как самостоятельно изготовить токарные резцы по дереву

Самодельные токарные резцы по дереву являются для мастеров чем-то вроде талисмана. Поэтому они предпочитают изготавливать рабочие инструменты своими руками, а не приобретать в обычном магазине. Хотя купленые, вполне отвечают своим требованиям, техническим характеристикам и технике безопасного труда.

Сделать рейер и мейсель самому не сложно. Для их изготовления своими руками, самим подходящим материалом будут напильники и рашпили уже «отжившими» своё. Этот списанный инструмент обладает необходимыми размерами, прочностью, качеством материала, маркой стали. С помощью заточного станка напильнику придаётся необходимая форма в части лезвия и хвостовика. Потом набивается выточенная ручка с крепёжным кольцом. И всё, инструмент для изготовления токарных изделий из дерева готов.

Чтобы изготовить токарные резцы по дереву, можно использовать, кроме напильников и рашпилей, в качестве материала, автомобильные рессоры или прутки арматуры. Они обладают необходимой твёрдостью. Но после изготовления инструмента своими руками, нужно быть предельно осторожным. Его испытания необходимо проводить на мягких породах дерева (липа, тополь), после чего надо провести осмотр лезвия на отсутствие сколов и трещин. И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук).

Видео про самодельные резцы

При самостоятельном изготовлении режущего инструмента нужно помнить:

Заточка резцов своими руками

От правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности.

Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия.

Видео заточки резцов

Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности.

Для начинающего токаря оптимальными вариантами углов заточки будут:

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°.

В идеале, кроме набора разнофасонных, желательно иметь резцы одного вида, одинакового размера, но с разными углами заточки. Это намного ускорит и облегчит работу токаря, а также продлит срок их службы, потому что не нужно будет постоянно перезатачивать лезвия исходя из вида обрабатываемой древесины.

Более тупые углы затачивания предназначены для: твёрдых пород дерева, первоначальной (грубой) обработки.

Более острые углы режущего инструмента позволяют качественнее обработать поверхность, ускорить процесс точения, но в тоже время существует большая вероятность скола заготовки, повреждения лезвия. Да и затачивать и править такой инструмент приходится намного чаще, чем с более тупыми углами.

Приблизительный угол заточки лезвия формируется ещё на стадии изготовления резцов своими руками, до начала термической обработки — закаливания.

Потом, когда они полностью готовы, процесс затачивания осуществляют с помощью абразивного круга и завершают ручной доводкой на бархатном бруске.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Вопрос по математике:

Для каких целей Применяют рейер и майзель

Ответы и объяснения 1

Рейер – стамеска полукруглой формы, применяемая при черновой токарной обработке древесины.

Майзель – это инструмент, внешне похожий на стамеску, но применяется при работах на токарных станках по дереву.

Майзель применяется для чистовой обработки детали после того, как предварительно заготовка была обработана резцом-рейером.

Знаете ответ? Поделитесь им!

Как написать хороший ответ?

Чтобы добавить хороший ответ необходимо:

Этого делать не стоит:

Есть сомнения?

Не нашли подходящего ответа на вопрос или ответ отсутствует? Воспользуйтесь поиском по сайту, чтобы найти все ответы на похожие вопросы в разделе Математика.

Трудности с домашними заданиями? Не стесняйтесь попросить о помощи – смело задавайте вопросы!

Математика — наука о структурах, порядке и отношениях, исторически сложившаяся на основе операций подсчёта, измерения и описания формы объектов.

Инструменты для токарных работ

Для токарных работ применяются резцы (стамески) различной формы, насаженные на удлиненные ручки. При работе с кареткой используются резцы без ручек.

Токарные инструменты подразделяются на обдирочные, отделочные, специальные

Обдирочный резец – рейер

Рейер — стамеска полукруглой формы, применяемая при черновой токарной обработке древесины. Благодаря желобчатой форме лезвие снимает достаточный по толщине слой древесины. Ширина лезвия — 4…30, длина — до 300 мм. Затачивают рейер в полуовал с выпуклой стороны; угол скоса лезвия — 25…30°. После обработки заготовки полукруглой стамеской ее поверхность будет шероховатой. Кроме черновой обработки рейер использют для точения вогнутых форм и выборки внутрений полости при лобовом точении.

Отделочный резец – мейсель

Резец – Скребок

Стамеской (скребок) с одной фаской и прямолинейным лезвием можно вытачивать выемки с прямыми углами, Такие стамески применяются при лобовом точении, при формировании круглых шипов или выравнивания цилиндрических поверхностей.

Резец – крючок

Резец – крючок применятся для вытачивания углублений и внутренних полостей

Фасонные резцы

Фасонные резцы, кольца, крючки – применяются для точения внутренних поверхностей полых деталей и наружных сечений заданного профиля.

Для суппортных токарных резцов используются специальные резцы различного назначения

Основные типы токарных резцов

Измерительно-разметочный инструмент

Штангенциркуль, кронциркуль, рейсмус, центроискатель, циркуль, линейка с подпором, шаблон, гребенка, угольник, ерунок (рис.).

Рис. 1, 2 – кронциркуль; 3 – рейсмус; 4 – центроискатель; 5 – линейка с подпором; 6 – угольник; 7 – шаблон; 8 – гребенка.

Приспособления к токарному станку

В зависимости от формы и размеров будущей детали или изделия для закрепления заготовок на станке чтобы она приняла вращательное движение, существуют разные способы ее закрепления различными приспособлениями: в центрах, за наружную поверхность заготовки, за отверстия.

Для закрепления заготовки в центрах служит патрон – трезубец (см. рис. 1).

При закреплении центр должен совпадать с осью вращения.

4 – кулачковый патрон; 5 – схема крепления заготовки в кулачковом патроне; 6 – планшайба.

1. Буриков В. Г., Власов В.Н.

Домовая резьба-М.: Нива Росси совместно с Компанией «Евразийский регион», 1993-352 с.

2. Ветошкин Ю.И., Старцев В.М., Задимидько В.Т.

Деревянные художества: учеб. пособие. Екатеринбург: Урал. гос. лесотехн. ун-т. 2012.

Майзель инструмент для разметки

Термином немецкого происхождения «крейцмейсель» обозначается один из видов слесарного ударно-режущего инструмента. Относится он к той же группе, что и зубило, роднят их принцип действия и технология работы, отличия же состоят в сфере применения и конструкции.

Как отличить крейцмейсель от зубила

Основные элементы зубила и крейцмейселя полностью совпадают. Оба стальных инструмента имеют ударную часть, воспринимающую силу от молотка или кувалды, рабочий заточенный участок и середину, за которую рабочий держит и направляет прибор.

При внимательном осмотре обоих инструментов, сразу становится понятно основное отличие крейцмейселя от зубила. Рабочая часть у него существенно сплюснута, за исключением кончика, где располагается рубящая грань.

Внешне устройство напоминает лопатку. Обработка металла осуществляется вдоль её боковых сторон. Зубило – более грубый инструмент, в самом простом исполнении внешне представляет собой металлический брусок, сужающийся и заточенный с одного конца. Такие параметры, как длина, угол заточки, материал напрямую зависят от более узкой специализации зубила и крейцмейселя и могут ощутимо варьироваться.

Похожие виды инструментов

К инструментам, которые часто принято объединять под общим названием «зубило», относятся несколько различных по конструкции и назначению устройств. Кроме уже затронутых в предыдущем пункте статьи собственно зубила и крейцмейселя, сюда входят кернер, боровок.

Собрав их воедино, и приняв во внимание специализации инструментов, можно получить следующую спецификацию:

Устройство крейцмейселя

Итак, время обобщить информацию по устройству крейцмейселя. Как и остальные разновидности зубил крейцмейсели состоят из трёх основных частей: рабочей, ударной и средней. Рабочей считается передняя часть инструмента, где, собственно, и располагается режущая кромка. Противоположный конец крейцмейселя имеет фронтальную поверхность для удара молотком или другим похожим инструментом. Средняя часть предназначается для хвата мастера.

Конструкция слесарных крейцмейселей подробно описывается в ГОСТ 7212-74. Согласно этому документу, общая длина прибора составляет от 125 до 200 мм. Углы заточки указываются следующие: 45º, 60º, 70º. Крейцмейсели имеют уширенный и более тонкий рабочий конец, что и даёт возможность резать канавки и создавать пазы. Они должны изготавливаться из инструментальных сталей У7А и У8А (ГОСТ 1435) и 8ХФ (ГОСТ 5950). Крейцмейсели обязаны иметь защитное покрытие, в качестве такового может выступать хромовое, цинковое, кадмиевое и окисловое.

Общая технология работы

Как уже говорилось, крейцмейсель применяется для операций, требующих более тонкой работы, например создания пазов или фигурных бороздок на поверхности детали. Для работы крейцмейселем необходим ударный инструмент. Оптимальным вариантом является слесарный молоток или кувалда массой от 0,5 до 1 кг. Заготовка обязательно фиксируется в нужной позиции при помощи тисков или, при невозможности это сделать, другим способом. Зубило держат левой рукой под углом 45 к обрабатываемой заготовке детали. Правой в это время бьют молотком по его тыльному концу. Удары должны быть короткими и точными.

При этом слишком сильно сжимать крейцмейсель в руке не надо. Для левшей предпочтительны противоположные роли рук.

Техника безопасности

Сделать работу крейцмейселем более безопасной поможет соблюдение следующих несложных рекомендаций:

Если к крейцмейселю не полагалась защитная резиновая шайба от производителя, изготовить её можно самостоятельно. Из листа резины толщиной примерно в 1 см вырезается круг диаметром примерно 70 мм. В центре резинового блинчика просверливаются два отверстия по 10 мм, перемычка между ними перерезается. После этого защита готова к использованию. Шайба будет закрывать кисть и не будет препятствовать обзору работы инструмента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Майзель — это инструмент, внешне похожий на стамеску, но применяется при работах на токарных станках по дереву.

Майзель применяется для чистовой обработки детали после того, как предварительно заготовка была обработана резцом-рейером.

Резец майзель изготавливается из полосовой стали толщиной 2-3 мм, шириной от 30 до 40 мм. Лезвие у майзеля косое и может затачиваться как с одной стороны, так и с обеих.

Известно, что для работы с деревом на токарном станке необходимо иметь, как минимум, два основных резца — реер и мейсель. (Хотя я, в процессе испытания станка обошёлся одной-единственной дедовской стамеской. Но не век же мучаться. ))))

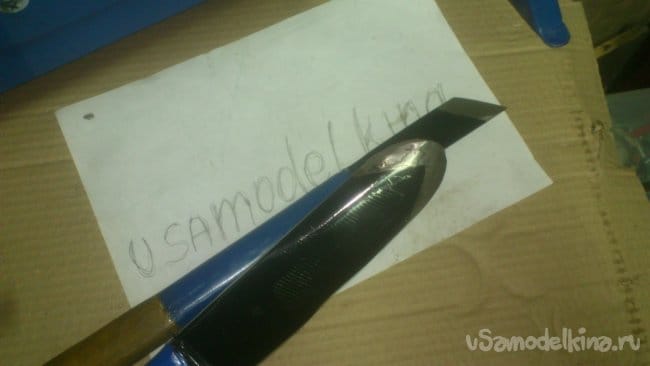

Мейсель — резец для точной обработки. Он имеет скошенную режущую кромку и двустороннюю заточку.

Резцы должны быть изготовлены из очень твёрдой стали. Поэтому, в качестве материала для них я решил использовать очень старый плоский напильник, который был выпущен в 70-х годах прошлого века. Как инструмент он уже своё отслужил — затупился, да и в некоторых местах появилась коррозия. Но как заготовка для резцов он подойдёт как нельзя лучше! Качество стали в СССР было достаточно хорошим, и, что главное, тогда не заморачивались зонной закалкой! Сталь напильника имела всегда одинаковые свойства и на рабочей поверхности, и внутри инструмента.

Вот что мне понадобилось для изготовления резцов:

1. Старый широкий плоский напильник (Это может быть рашпиль. Но у меня был драчёвый).

2. Обрезки тонкостенной металлической трубы, диаметром 25 мм.

3. Рукоятки для молотка.

Кому лень читать, тот может посмотреть процесс изготовления резцов в этом видеоролике:

А мы пока приступим.

Я не первый, кто делает резцы из напильников. Просматривая информацию по этой теме, я видел, что, в основном, люди всегда отпускают напильник, потом обрабатывают и закаляют заново. Я же решил отказаться от отпуска с последующей закалкой.

Попробую объяснить.

Закалка стали — достаточно сложный технологический процесс. Для того, чтобы произвести её правильно, необходимо, как минимум, знать марку стали и её свойства! Да ещё и обладать оборудованием, позволяющим точно контролировать необходимую температуру.

В домашних условиях люди часто закаливают сталь. И думают, что хорошо получается. Но, именно, думают. На самом деле, получается хорошо только у мастеров с огромным опытом, и то, если они знают, с какой именно сталью имеют дело. Конечно, нагретый до устойчивого свечения металл, который резко охладили, в любом случае, существенно прибавит в твёрдости. (если, конечно, данный сплав поддаётся закалке). Но вот, воссоздать заводскую закалку в домашних условиях вряд-ли у кого-то получится без хорошей печи, или горна и соответствующих справочников. И уж, тем более, я не верю, что что-то толковое может получиться у тех, кто на кухне греет напильник на газовой плите, или при помощи дешёвой бытовой газовой горелки. )))))

Поэтому я решил при изготовлении сохранить «родную» закалку напильника. Абразива пойдёт, конечно, в разы больше, но с этим смиримся. Главное — качественное изделие на выходе.

Для начала я распилил при помощи болгарки напильник на две равные части. (Померил длину (с хвостовиком!) и разделил на половину.). Разрез проводил очень аккуратно, постоянно опуская напильник в воду после секундного касания отрезным кругом. Резал сразу под углом :

Окончательную заточку я производил вручную. Круг болгарки вращается уж очень быстро. Ставший уже тонким конец кромки посинеет моментально. А этого допускать нельзя. А потому, расстелил лист наждачки — и вперёд. Ручками! )))

Далее пришла очередь лепесткового круга. Им я зачистил и убрал насечки:

Теперь будем делать рукоятку. У меня в запасе всегда есть различные черенки и рукоятки — для лопат, грабель, и прочих топоров и молотков. Я их сам не делаю (жалко времени), просто покупаю готовые «чтобы были». На этот раз я решил использовать рукоятки для молотков :

Чтобы её усилить, я отыскал в своём «металлоломе» кусок тонкостенной (не водопроводной) трубы, диаметром 25 мм, и отрезал кусок 15 см:

Расположив трубку между двух досок, я «кувалдочно-ударным методом» немного сплющил её, сделав её сечение овальным:

Потом подогнал рукоятку от молотка под размер этой трубы. Надо бы это ножом сделать. Да только лень-матушка. Обошёлся болгаркой, на которой всё ещё был одет лепестковый круг. А ну и что, что пыльно.

Место посадки трубы обильно обмазал столярным клеем:

И обсадил трубу на рукоятку:

Просверлил отверстие под хвостовик:

Болгаркой сделал пропил:

(обычным отрезным кругом по металлу. Знаю-знаю, что нельзя так! Что от дерева круг может сгореть и разрушиться. Только это — в теории. А тут — резанул, да и ладно. )))

Закрепил вот таким образом лезвие с упором в дерево:

И набил рукоятку, обильно смазав перед этим клеем хвостовик, и залив немного клея в подготовленное для него отверстие. Мейсель, можно сказать, уже и готов:

(Отдельно остановлюсь на том, зачем я использую клей. Здесь был специальный столярный ПВА, но часто использую и просто ПВАд. И мне уже писали, что, мол, я должен учить матчасть, потому как приклеить металл к дереву таким клеем невозможно. )))

Я и не собираюсь этого делать. Всё, что я собираюсь — исключить капиллярное просачивание влаги к металлическим хвостовику и окантовке инструмента. Когда мы осаживаем инструмент, клей под давлением впитывается в волокна дерева! Кроме того, им обмазан хвостовик (окантовка), и его слой там тоже остаётся. И набитый таким методом напильник, даже если его забыли под дождём, через некоторое время не вывалится из рукоятки, являя миру шоколадно-коричневый хвостовик и такого-же цвета отверстие в пересохшем дереве! ))))

Кроме этого, смоченное жидким клеем дерево при забивании не так подвержено растрескиванию, да ещё и клей выступает в роли смазки, упрощая процесс.)

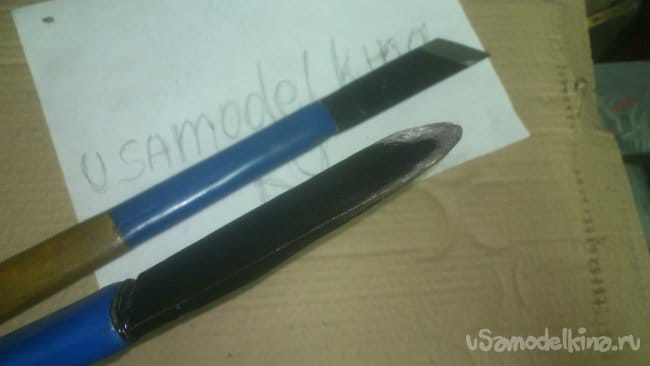

Теперь из оставшейся части напильника я хочу изготовить реер.

При помощи зачистного круга начинаем делать жёлоб (опять-же, не забывая охлаждать!).

Отрезным кругом «отсекаем лишнее»:

У этой части напильника нет хвостовика. Пришлось его вырезать:

На этот раз с охлаждением не заморачивался, естественно. Мало того, потом ещё и специально отпустил. Ведь хрупкий хвостовик инструмента — большое зло)))). Не фотографировал этот процесс. Просто опишу.

Греть горелкой не решился, дабы не повредить закалку всей заготовки. Опустил заготовку рабочим краем в банку с водой до половины, и просто поварил толстым электродом место основания хвостовика до тех пор, пока он весь не стал светиться. Дал остыть. При этом вода в месте касания слегка кипела, но её температура в банке (а значит и температура режущей части заготовки) позволяла легко держать в ней пальцы. Потом просто снял зачистным кругом «электродную напайку».

Далее зачистным, а позже, лепестковым кругом продолжил формировать «жёлобообразное тело» резца, одновременно затачивая:

Рукоятку изготовил по той-же технологии, что и рукоятку мейселя.

После чего, как обычно, наступил этап «причёсывания самоделок» )))).

В концах рукояток просверлил отверстия для того, чтобы можно было вешать на гвоздик)))) И обработал пропиткой для древесины, которая осталась у меня после изготовления садовой скамейки.

Ну и покрасил металлические части инструментов.

P.S. Делал и фотографировал довольно давно. Больше недели назад. (Времени написать статью вечно не хватает. Пишу за несколько подходов). На сегодняшний день резцы уже много чего переточили.

По практическим результатам сделались небольшие изменения в мейселе: как и предполагал, угол скосов чуть уменьшил. И уменьшил угол скоса самой режущей кромки лезвия. С реером ничего не делал — выполняет свои функции отлично.

После заточки кромок обоих резцов отполировал их. (Нет фото этого процесса, потому что временно не имею полировочного станка. Из него я и сделал токарный)))). Пока руки не дошли собрать полировочный из «гидрофорного мотора». Поэтому ездил полировать к другу и не фотографировал.

В целом — работать удобно. Не тяжёлые. «Садятся» редко.