Медный кек что это

Медный кек что это

Смотреть что такое «Кек» в других словарях:

кек — (от англ. cake затвердевать), слой твёрдых частиц, остающийся после фильтрации суспензий, или нерастворимый остаток, получаемый после выщелачивания ценных компонентов из руды или промышленного продукта. Содержит 12 20% влаги. * * * КЕК КЕК (от… … Энциклопедический словарь

кек — лепешка, остаток Словарь русских синонимов. кек сущ., кол во синонимов: 2 • лепешка (42) • остаток … Словарь синонимов

КЕК — (от англ. cake затвердевать) слой твердых частиц, остающийся после фильтрации суспензий, или нерастворимый остаток, получаемый после выщелачивания цепных компонентов из руды или промышленного продукта. Содержит 12 20% влаги … Большой Энциклопедический словарь

Кек — (от англ. cake затвердевать *а. саkе; н. Kuchen; ф. gateau de filtration; и. precipitado) слой твёрдых частиц, остающийся на фильтрующей поверхности после фильтрации суспензий, или нерастворимый остаток, получаемый после выщелачивания… … Геологическая энциклопедия

кек — кек, а (физ.) … Русский орфографический словарь

кек — Тв. остаток после фильтров, пульпы, содержащий 12 18 % жидкой фазы (влаги). К. может представлять концентрат (при обогащ. полезных ископаемых) или отход произ ва (в гидрометаллургии). Для окончат. обезвоживания к. направляют на сушку. Иногда к.… … Справочник технического переводчика

кек — cake, filter cake *Filterkuchen, Filterrückstand, Preßkuchen шар твердих частинок, що залишається на фільтруючій поверхні після фільтрації суспензій, або нерозчинний залишок, який одержують після вилуговування цінних компонентів з руди або пром.… … Гірничий енциклопедичний словник

Кек — Фридрих Вильгельм Кек (нем. Friedrich Wilhelm Keck); (после 1853 после 1922) профессор Высшей технической школы в Ганновере, выдающийся исследователь в области графической статики и строительной механики. Ховард Б. Кек (1913… … Википедия

кекілдік — зат. Жүгеннің төбе жағында аттың екі құлағының алдынан өтіп, кекіліне дәл келіп тұратын бөлігі (қайыс); кекілбасар … Қазақ дәстүрлі мәдениетінің энциклопедиялық сөздігі

кекілдік — (Ақт., Жұр.) жүгеннің кекіл бастырғышы, кекілдірік (қ.) … Қазақ тілінің аймақтық сөздігі

Производство кадмия из медно-кадмиевого кека

Основным источником получения кадмия на цинковых заводах является медно-кадмиевый кек. В связи с внедрением комплексной очистки растворов сульфата цинка от примесей цинковой пылью состав медно-кадмиевого кека изменился, и он стал, по существу, коллективным продуктом. В нем наряду с цинком и кадмием присутствуют медь, железо, кобальт, никель, мышьяк, сурьма, таллий, индий, германий, кремнезем и другие компоненты. Соответственно усложнилась и технология извлечения кадмия из этого продукта.

Поэтому на отечественных цинковых заводах в соответствии с характером перерабатываемого сырья применяют различные технологические схемы и производственные операции для получения металлического кадмия. Среди них можно выделить две принципиально различные технологии: получение кадмия электролитическим способом (рис. 94) и методом цементации (рис. 95). Вместе с тем общими производственными операциями. Для обеих технологий являются выщелачивание медно- кадмиевых кеков, подготовка растворов для осаждения кадмия, плавка и рафинирование кадмия.

Рис. 94. Принципиальная схема получения кадмия путем осаждения губки и электролиза раствора

Рис. 95. Принципиальная схема получения кадмия методом цементации

Выщелачивание медно-кадмиевого кека

Основная цель этой операции заключается в переводе цинка и кадмия в раствор и отделении от этих металлов меди для облегчения последующей переработки кадмиевых растворов. Растворителем обычно служит отработанный цинковый электролит с кислотностью 130-170 г/л. При необходимости электролит подкрепляют крепкой серной кислотой. Медно-кадмиевый кек транспортируется в виде пульпы. Выщелачивание его производят в чанах с механическим или пневматическим перемешиванием периодического или непрерывного действия.

В первую очередь из медно-кадмиевого кека растворяется цинк, затем кадмий по реакциям

Присутствие в пульпе окислителей ускоряет растворение цинка и кадмия. Наличие в растворе ионов меди также способствует растворению цинка и кадмия, так как медь вступает во взаимодействие с металлическими цинком и кадмием по реакциям

сама при этом переходит в осадок. Поэтому ионы меди используются при растворении кадмия и цинка в качестве ускорителя. Для этого, с одной стороны, в раствор добавляют пульпу или раствор, содержащий ионы меди, с другой, в процессе выщелачивания принимают меры для перевода цементной меди в ионное состояние.

В связи с тем, что ионы меди вытесняются из раствора цементными цинком и кадмием, увеличение концентрации ее в растворе становится заметным только к концу операции выщелачивания, когда основная масса цинка и кадмия уже перешла в раствор. Переходу меди в ионное состояние способствует окисление ее воздухом и марганцевой рудой или шламом, как это видно из следующихреакций:

Поэтому на всех заводах растворение медно-кадмиевого кека ведут с применением указанных окислителей. Выщелачивание проводят в течение 8-20 ч при подогреве пульпы острым паром до температуры 8090° С и продувке ее сжатым воздухом, если операцию осуществляют в чанах с механическим перемешиванием.

При выщелачивании в раствор наряду с цинком, кадмием и медью переходят кобальт, никель, сурьма, таллий и другие примеси. После того как ионы меди выполнят свою роль ускорителя при растворении цинка и кадмия из медно-кадмиевого кека, их необходимо высадить из раствора. Для этого перед концом выщелачивания пульпу доводят до кондиции путем подачи в чан небольших порций медно-кадмиевого кека из расчета получения рН = 4÷5 и снижения содержания меди до 0,5-1,2 г/л. Небольшое количество меди в растворе нужно оставлять для обеспечения полноты растворения цинка и кадмия и последующей очистки растворов от кобальта. После выщелачивания пульпу направляют в сгуститель. При необходимости в сгуститель подают раствор полиакриламида. Верхний слив сгустителя поступает на дальнейшую переработку, а нижняя сгущенная пульпа, представляющая собой медный остаток, направляется на довыщелачивание цинка и кадмия с целью последующего использования остатка в качестве медьсодержащего продукта.

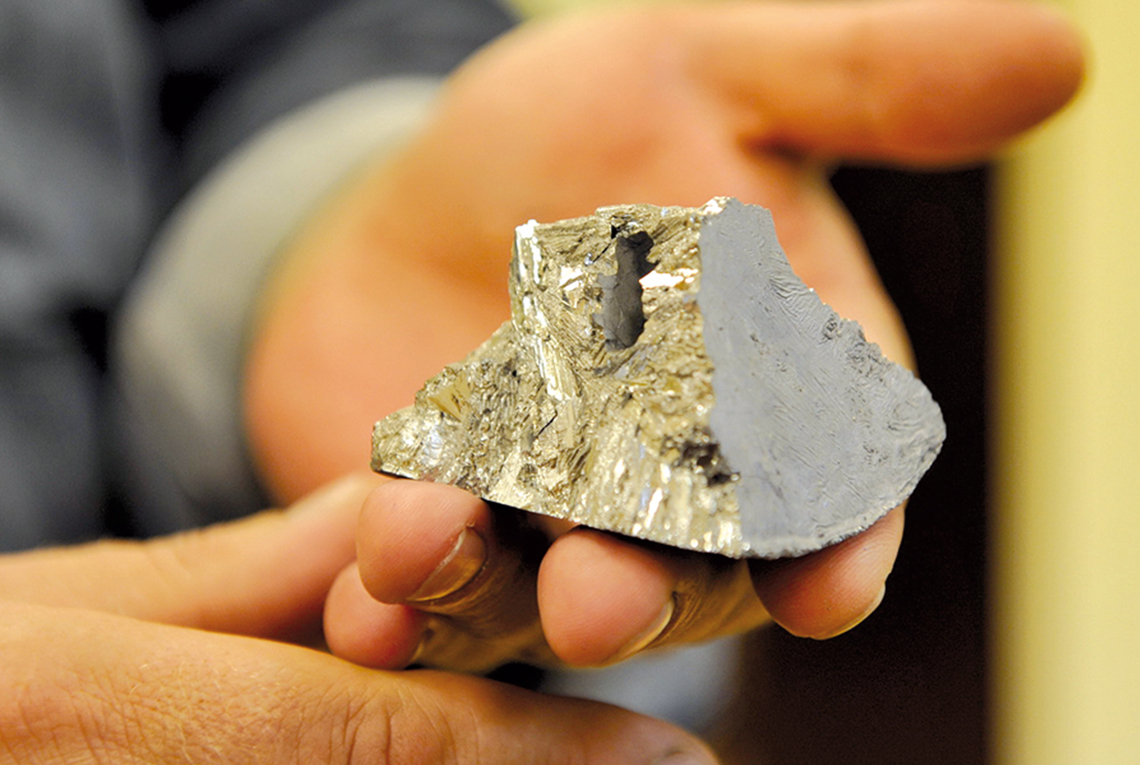

В результате выщелачивания получают богатый кадмиевый раствор (верхний слив сгустителя) и медный кек. Состав кадмиевого раствора, г/л: 8-12 Cd; 130-140 Zn; 0,5-1,2 Сu; рН = 4÷5; твердое 1-3. Состав медного кека, %: 35-45 Сu; 6-10 Zn; 0,4-1,0 Cd.

Подготовка растворов для осаждения кадмия

На каждом из отечественных цинковых заводов сложилась, по существу, своя технология приготовления чистых растворов для последующего осаждения из них кадмия. Большинство заводов использует для этого метод осаждения и растворения кадмиевой губки в сочетании с очисткой растворов от примесей. Так, в кадмиевом производстве Лениногорского и Алмалыкского цинковых заводов технология основана на осаждении одной кадмиевой губки, на других предприятиях кадмиевую губку осаждают дважды. На одном из заводов подготовку осуществляют путем глубокой очистки от примесей растворов, полученных непосредственно от выщелачивания медно-кадмиевого кека. Поэтому ниже кратко излагаются все применяемые на отечественных заводах способы приготовления чистых кадмиевых растворов. Одним из наиболее давних методов подготовки растворов для электролиза кадмия является двукратное осаждение и растворение кадмиевой губки.

Осаждение кадмия в первичную губку. Процесс осаждения кадмия из растворов от выщелачивания медно-кадмиевого кека путем цементации его на цинке в принципе подобен операции очистки цинковых растворов от кадмия. Цементация протекает по реакции

Отличие этого процесса от операции очистки цинковых растворов заключается в том, что во избежание перерасхода цинковой пыли и с целью получения цементного осадка с минимальным содержанием цинка осаждение кадмия цинковой пылью ведут до остаточного содержания его в растворе 50-100 мг/л. С этой же целью операцию осаждения иногда проводят в две стадии, используя принцип противотока. Губку со II стадии, содержащую непрореагировавшую цинковую пыль, направляют на I стадию и дополнительно к ней загружают недостающее количество свежей цинковой пыли.

На I стадии оставляют в растворе до 3 г/л кадмия, на II стадии его осаждают до остаточной концентрации в растворе 40-50 мг/л.

AsО 3- 3 + 3Zn + 9H + = 3Zn 2+ + ЗН2О + AsH3; (113)

AsO 3- 4 + 4Zn + 11H + = 4Zn 2+ + 4H2О + AsH3. (114)

Поэтому обязательным условием при осаждении первичной кадмиевой губки является оснащение реакторов мощной вытяжной вентиляцией со светозвуковой сигнализацией, исключающей возможность попадания мышьяковистого водорода в атмосферу цеха. На рабочей площадке должны быть выведены также контрольные индикаторы, показывающие появление в атмосфере цеха мышьяковистого водорода. Контрольные индикаторы приготавливают из фильтровальной бумаги, смоченной раствором сулемы. Пожелтение индикаторов сигнализирует о наличии мышьяковистого водорода на рабочем месте. Аналогичные требования предъявляются и при последующих операциях растворения первичной губки, осаждения и растворения вторичной губки и других подобных процессах, где возможно наличие в растворах мышьяка и водорода.

Растворение первичной губки производят в чанах с механическим или воздушным перемешиванием. Растворителем служит крепкая серная кислота, взятая в расчетном количестве. Для ускорения растворения губки операцию ведут с подогревом раствора острым паром до 70-80°С и добавлением измельченной марганцевой руды или шлама. Тем не менее растворение губки происходит медленно и длится от 20 до 30 ч.

При растворении губки выделяется водород, который в определенном соотношении с воздухом образует взрывоопасную смесь. Поэтому при растворении губки в чанах с механическим перемешиванием пульпу непрерывно продувают сжатым воздухом. Серную кислоту подают в чан постепенно, небольшими порциями. Содержание ее в растворе строго контролируют, оно не должно превышать 10 г/л. Растворение первичной губки считается законченным, если в растворе достигнута устойчивая кислотность 10 г/л, а содержание меди составляет не менее 1-2 г/л, что свидетельствует о достаточной полноте растворения кадмия. После этого в агитатор добавляют свежую кадмиевую губку для нейтрализации свободной серной кислоты до рН = 4÷4,5 и полного осаждения меди. После фильтрации пульпы кек (нерастворившаяся часть губки) возвращается в голову процесса на выщелачивание медно-кадмиевого кека, а фильтрат поступает на осаждение вторичной кадмиевой губки.

Осаждение вторичной кадмиевой губки. Как указывалось выше, растворение первичной губки производится с полным осаждением из раствора меди, что в известной мере обеспечивает очистку раствора от этой примеси. Для более полной очистки раствора от примесей производят осаждение из него вторичной губки с последующим ее растворением. Для этого к раствору при перемешивании добавляют расчетное количество цинковой пыли малыми порциями в течение 20-25 мин. Отфильтрованную губку промывают на фильтрпрессе горячей водой (70-80° С) для удаления из нее остатков раствора, содержащего примеси.

С целью получения более чистой вторичной кадмиевой губки осаждение ее ведут с оставлением в растворе кадмия в пределах 5-7 г/л. Оставшийся кадмий осаждают затем цинковой пылью, а раствор направляют на производство цинкового купороса или возвращают в основной цикл. Во вторичной кадмиевой губке содержится не менее 70 % кадмия, не боле 5 % цинка и не более 0,3% меди. Этот продукт служит исходным для приготовления кадмиевого электролита.

Растворение вторичной кадмиевой губки. Кадмиевый электролит готовят путем растворения вторичной губки в серной кислоте. Эту операцию производят в следующем порядке. Вначале в чан (пачук) заливают воду, затем при перемешивании воздухом в него подают серную кислоту до получения кислотности 100-150 г/л. После этого загружают небольшими (15-20 кг) порциями кадмиевую губку. После появления в растворе меди и снижения кислотности до 20-50 г/л пульпу вновь подкисляют до 100 г/л и загрузку губки повторяют.

Как показывает практика некоторых предприятий, операцию осаждения и растворения вторичной кадмиевой губки можно исключить, заменив ее очисткой раствора, полученного от растворения первичной кадмиевой губки, приведенным ниже способом.

Очистка раствора от растворения первичной губки. После фильтрации пульпы от растворения первичной кадмиевой губки в растворе содержится 130-150 г/л Cd; 30 г/л Zn; 0,1-0,2 г/л Сu и 2-2,5 г/л Мn. Кроме того, в растворе всегда находится некоторое количество свинца. Подготовка такого раствора к осаждению кадмия сводится к очистке его от меди и свинца.

Сопоставляя составы очищенных кадмиевых растворов, полученных описанными выше двумя способами, можно видеть, что осаждение вторичной кадмиевой губки позволяет получать более концентрированные по кадмию растворы (230-270 г/л против 100-150 г/л). Соотношение примесей и кадмия в растворе также меньше, чем при осаждении только первичной губки. Однако осаждение и растворение вторичной губки усложняет и удлиняет процесс получения кадмия, поэтому эту операцию на большинстве отечественных заводов не применяют.

На Усть-Каменогорском свинцово-цинковом комбинате в результате разработки и освоения интенсифицированного способа цементации кадмия оказалось возможным осаждать последний непосредственно из растворов от выщелачивания медно-кадмиевых кеков, содержащих всего 8-12 г/л этого металла, и в связи с этим отказаться от подготовки основной массы растворов посредством осаждения первичной и вторичной кадмиевой губки. Вместе с тем это потребовало проведения предварительной глубокой очистки от меди и свинца растворов от выщелачивания медно-кадмиевых кеков, которую осуществляют следующим образом.

Осветленный раствор закачивают в чан с механическим перемешиванием, в который добавляют цинковую пыль из расчета 0,8 кг на i кг кадмия. С целью глубокой очистки от свинца продолжительность перемешивания должна быть не менее 2 ч. Конец операции определяют по содержанию меди в растворе. В результате очистки подготовленный к цементации кадмия раствор содержит 8-12 г/л Cd; 100-120 г/л Zn; ≤0,2 мг/л Сu; ≤1 мг/л Рb; ≤0,2 мг/л As. При условии, что концентрация кадмия в растворе будет не ниже 10 г/л, предельное содержание свинца допускается не более 0,1 мг/л на 1 г/л кадмия.

Электролиз проводят при плотности тока 55-65А/м 2 и температуре 25-35°С. Необходимость применения низкой плотности тока объясняется большой склонностью кадмия к дендритообразованию. Напряжение па ванне колеблется в пределах 2,3-2,5 В. Выход по току достигает 96%. Для улучшения качества катодного осадка в ванны добавляют столярный клей в количестве 5-10 г на 1 кг кадмия. Период наращивания катодного кадмия составляет 24 ч. Перед началом электролиза нейтральный кадмиевый электролит немного подкисляют серной кислотой и затем ведут электролиз до тех пор, пока содержание кадмия не снизится до 30-40 мг/л, а кислотность повысится до 150-180 г/л.

Производительность электролизных ванн для получения катодного осадка в виде листов невелика из-за низкой плотности тока.

Катоды изготовлены из нержавеющих стальных или титановых труб диаметром 16 мм с толщиной стенки 3 мм. Катоды одновременно выполняют и роль холодильников, так как через них пропускают охлаждающую воду. Аноды размерами 905х610х8 мм изготовлены из свинцовосеребряного сплава (1% Ag). В каждой ячейке установлено два катода и три анода. Расстояние между ними составляет 70 мм. Перед началом работы аноды пассивируют в течение пяти суток при температуре 20-30°С и плотности тока 200-300 А/м 2 в растворе, содержащем 40-50 г/л H2SO4 и 5-10 г/л Мn. В отличие от обычного электролиза на аноды надевают мешки из полихлорвиниловой ткани, предварительно уплотненной в горячей воде при температуре 80°С в течение 20-30 мин.

Осаждение металлического кадмия из очищенных растворов производят на цинковых пластинах, изготовленных из металла марки ЦО и в центробежных реакторах-сепараторах. Свинец и медь, находящиеся в цинковых пластинах, переходят при их растворении в цементный кадмий. Поэтому чем чище металл, из которого изготовлены пластины, тем чище получается цементный кадмий.

Цинковые пластины размером 600х400х20 мм подвешивают в цементационных ваннах, в которые заливают подготовленный к цементации раствор. Для ускорения процесса и предупреждения выпадения основных сульфатов цинка раствор подкисляют серной кислотой до 8-10/л. Цементацию ведут периодически при температуре 70-80° С. Раствор подогревают острым паром. Конечное содержание кадмия в растворе составляет 2-3 г/л. Кадмиевую губку стряхивают с пластин и по мере накопления ее в ваннах вычерпывают перфорированной алюминиевой ложкой и направляют на промывку. Маточный раствор возвращают на осаждение первичной кадмиевой губки.

Промывку губки ведут водой при температуре 30-50° С. Первичную промывную воду используют в цементаторах для пополнения уровня раствора, убывающего вследствие его испарения. Последующие промывные воды направляют в бак для осаждения первичной губки. Отмытая от кислоты и цинка губка поступает на брикетирование. Часть маточных растворов и промывных вод после нейтрализации чистой окисью цинка до рН = 5,0÷5,2 и осаждения из них кадмия цинковой пылью до остаточной концентрации не более 20 мг/л направляют в производство цинкового купороса.

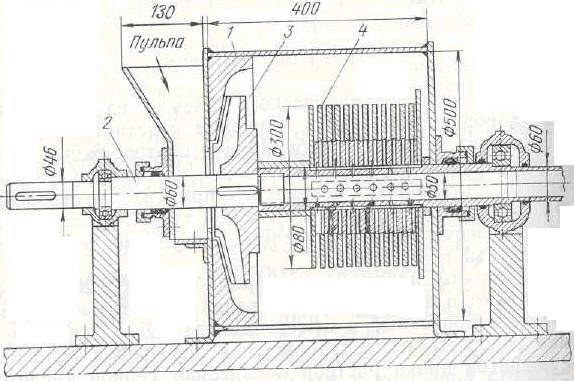

Благодаря вращению турбинки создается центробежная сила, отбрасывающая твердые частицы к периферии. Последние располагаются кольцом вокруг сепарирующего устройства, вращаясь вместе с дисками. Этим обеспечивается более тесный контакт цинковой пыли с раствором, а реакция цементации протекает практически мгновенно, в течение нескольких секунд. Так как диаметр диска меньше диаметра турбинки, маточный раствор выдавливается через отверстие в полом валу наружу.

Процесс цементации в реакторе-сепараторе протекает следующим образом. Во вращающийся аппарат через приемное отверстие в течение 3-4 мин загружают 30-35 кг цинковой пыли, которую смывают в него струей воды. По окончании загрузки струю воды уменьшают и начинают подачу очищенного кадмиевого раствора. Через 5-10 мин аппарат доводят до полной производительности, после чего поступление воды в реактор полностью прекращают. Процесс цементации регулируют таким образом, чтобы в растворе оставалось не более 200 мг/л кадмия.

По мере использования цинковой пыли, находящейся в реакторе, начинается обратное растворение таллия, который обнаруживают реакцией на йодистый калий, а содержание кадмия в растворе возрастает до 1000 мг/л. Такой раствор направляют на циркуляцию в течение 10-15 мин. После этого подачу кадмиевого раствора прекращают и снова включают воду для промывки цементного порошка кадмия. После промывки порошка в течение 2-5 мин его выпускают из аппарата вместе с водой через боковой штуцер. Весь процесс цементации в реакторе-сепараторе занимает 55-60 мин.

В бедно-кадмиевом растворе после цементации в реакторе-сепараторе остается в среднем 0,6-0,8 г/л Cd. Этот раствор подвергают вторичной цементации цинковой пылью в тех же реакторах, Полученный цементный порошок, содержащий 40-50% Cd и 35-50% Zn, подвергают растворению в серной кислоте, а раствор после очистки от таллия возвращают в голову процесса на цементацию товарного порошка в реакторах-сепараторах.

Брикетирование, плавка и рафинирование кадмия

Катодный листовой кадмий в виде рулонов поступает на плавку непосредственно после промывки. Электролитический порошок кадмия, а также кадмий, получаемый из растворов методом цементации, предварительно брикетируют. Изготовление брикетов производят на гидравлических брикитировочных процессах усилием 1000-2500 кН. Перед брикетированием исходный материал тщательно отмывают от остатков кислоты, сульфатов или раствора.

Переплавку катодного кадмия и брикетов осуществляют в стальных котлах с электрообогревом емкостью 5-6 т. Вначале в котле расплавляют смесь свежей и оборотной щелочи (едкий натр) в количестве 200-300 кг. По достижении температуры расплава 450-460° С начинают загружать в котел кадмий. После окончания загрузки с поверхности расплавленного металла снимают всю отработанную щелочь, загружают 60-70 кг свежей и включают механизм перемешивания. При этом происходит глубокое рафинирование кадмия от цинка с образованием цинката натрия. Перемешивание продолжают в течение 1,5 ч, после чего мешалку останавливают и с поверхности металла снимают щелочные дроссы. Таким образом, операцию рафинирования кадмия от цинка совмещают с его переплавкой. Щелочные дроссы первых съемов направляют на регенерацию щелочи, а дроссы последних съемов являются оборотными.

После снятия дроссов температуру в котле снова повышают до 420-440° С и на ванну загружают 100-120 кг щелочи для удаления остатков алюминия. Через 2-3 ч щелочной дросс, содержащий алюминий, тщательно снимают с поверхности ванны. На одном из отечественных заводов рафинирование кадмия от никеля производят с применением лигатуры Al-Zn-Cd, составленной в соотношении 1:4:75. Температура процесса при этом способе составляет 460° С.

Для рафинирования кадмия от таллия в котел загружают хлористый аммоний и температуру в нем повышают до 500-520° С. Затем включают мешалку. По ходу операции рафинирования дросс снимают и загружают новые порции хлористого аммония. Операцию рафинирования кадмия от таллия контролируют спектральным методом. По окончании всех операций рафинирования с поверхности металла тщательно снимают остатки дроссов и на ванну загружают небольшое количество свежей щелочи для создания защитного слоя.

Разливку кадмия производят в специальные изложницы на разливочной машине. При разливке на поверхность расплавленного металла в изложницах насыпают тонко измельченный хлористый аммоний для предупреждения образования пленки окислов. Чушки металла обрабатывают подкисленной водой и очищают металлическими щетками. Качество металлического кадмия должно удовлетворять требованиям ГОСТ 1467-67. На некоторых заводах из расплавленного и очищенного от примесей кадмия отливают различные изделия и полуфабрикаты.

Кек. КЗЦМ. Кислотное выщелачивание

Кек. КЗЦМ. Кислотное выщелачивание

Кек — твёрдый остаток от фильтрации пульпы, получаемый в процессе выщелачивания руд, концентратов или промежуточных продуктов металлургического производства, а также при очистке технологических растворов. Является продуктом фильтрования напора подаваемой в фильтровальный аппарат суспензии. Она под давлением поступает внутрь пакета плотно сжатых фильтровальных элементов, обтянутых специальной тканью. Частицы твёрдой фазы задерживаются на поверхности фильтровального полотна, а жидкая фаза свободно проникает через мелкие поры фильтроткани и далее через систему каналов выводится из фильтра. Пресс–фильтры Boliden, установленные в своё время на участке фильтрации пульпы в сушильном цехе медного завода, внедрялись в рамках программы модернизации производства Заполярного филиала «Норникеля». При этом была достигнута цель повышения безопасности технологического процесса плавки, снижения потерь цветных металлов, существенного сокращения расходов природного газа и кислорода в печах Ванюкова, а также уменьшена нагрузка на очистные сооружения.

КЗЦМ — Красноярский завод цветных металлов им. В. Н. Гулидова — крупнейшее в мире предприятие, осуществляющее в промышленных масштабах аффинаж всех металлов платиновой группы: платины, палладия, родия, иридия, рутения, осмия, а также золота и серебра. Компания выпускает химические соединения драгоценных металлов, ювелирные изделия, каталитические системы, технические изделия из драгоценных металлов; продукцию и услуги аналитического комплекса; перерабатывает как минеральное, так и вторичное сырьё. В конце 1980–х — начале 1990–х годов постановлением Совета министров СССР вошёл в состав государственного концерна по производству цветных металлов «Норильский никель». В концерн были включены Норильский комбинат, комбинаты «Печенганикель» и «Североникель», Оленегорский механический завод, Красноярский завод по обработке цветных металлов и Институт «Гипроникель» (Ленинград). Эти предприятия были объединены на основе общей технологической схемы переработки сульфидных медно–никелевых руд. Сегодня КЗЦМ в «Норникель» не входит, но концентрат драгоценных металлов и платиноидов поставляется туда из Норильска, из металлургического цеха медного завода.

Кислотное выщелачивание — производится с применением кислот (растворов кислот) в качестве реагентов. Широко применяется на заводе «Норникеля» — Norilsk Nickel Harjavalta, который выпускает товарную продукцию, включая никелевые катоды, брикеты и соли, а также полупродукты, включая медный кек, содержащий металлы платиновой группы, и кобальт в растворе, далее перерабатываемые сторонними компаниями. Сернокислотное выщелачивание никелевых полупродуктов позволяет достигать показателей по извлечению металла свыше 98%, эта технология является передовой практикой в горно–металлургической отрасли.