Металлонаполненная резина что это

Почему шины самолета не взрываются при посадке, несмотря на высокую скорость и огромную массу

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

1. Немного о самолетах

Вес незагруженного «Боинга» составляет свыше 200 т, Airbus A380 весит около 560 т. Скорость при посадке самолета составляет 250-280 километров в час. Силу удара, которую получают шасси в момент приземления, можно разве что только представить.

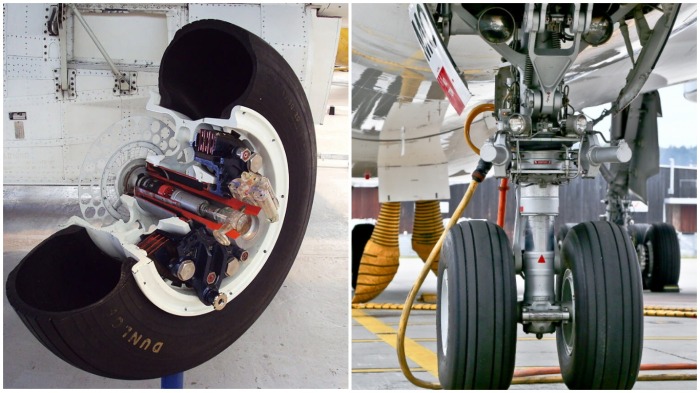

2. Амортизаторы или чудо №1

В лайнерах, эксплуатируемых в наше время, применены специальные азотно-масляные многокамерные устройства, которые при посадке самолета поглощают удары почти в полном объеме. Стойки же не позволяют транспортному средству подпрыгивать и раскачиваться достаточно сильно, стабилизируя транспортное средство. Пружины здесь заменены азотом, который находится под давлением.

Так как скорость доходит до 460 километров в час, конструкцию сделали особо прочной. Это необходимо, чтобы исключить аварию в случае экстренного торможения, а оно время от времени случается. ТУ-154 в Одессе в 1988 г. приземлялся на скорости 415 километров в час. И стойки, и шины такую нагрузку выдержали.

3. А что еще.

Секрет заключается не только в очень сложных особенностях конструкции амортизаторов. Колеса с шинами в самолетах тоже особенные. Диски изготавливаются или из сплава магния и цинка, или из титана. Крепление частей колеса – это не только болты. Их, а также резину, проклеивают, чтобы обеспечить абсолютную герметичность. Вода внутрь колеса попасть не должна, потому что в воздухе она превратится в лед, а при посадке, в результате трения будет кипеть.

В большинстве своем в самолетной шине камеры нет. Внутрь закачивается специальный технический азот, который в процессе трения не начнет гореть. Автомобильная шина имеет слегка овальную форму, а самолетная – это идеальный круг, что снижает риск возникновения нежелательных ситуаций во время крена.

Рисунок на шинах отсутствует, есть только полосы, идущие продольно. Они предназначены для борьбы с аквапланированием, если полоса мокрая. Что касается состава шины, то он слишком сложный. В составе имеется синтетический и натуральный каучук, технические специальные ткани и сталь.

Армирующим составляющим выступает арамид, нейлон и железный корд. Арамид – это высокотехнологичный полимер, обладающий повышенной стойкостью к воздействиям механического и термического характера. Его коммерческое наименование кевлар.

У данного материала прочность на разрыв составляет около 550 кг/кв.мм. Аналогичный показатель стали составляет 50-150 кг/кв.мм. Кевлар используется для изготовления огнезащиты и бронежилетов. Соотношение всех составляющих очень важно: в шине самолета содержится резины не более пятидесяти процентов, металла – пять процентов. Все остальное – это высокотехнологичные материалы.

Строение шины напоминает слоеный пирог. Сначала идет резина тонкой пленкой – слой из арамидных и нейлоновых шнуров. Таким образом обеспечивается защита от перетирания корда и от нагрева и разрыва шнуров. Есть и допстраховка – самолет имеет несколько колес: у Боинга их шесть, у Антея – 32. При условии, что одно из них лопнет, нагрузка будет перераспределена на остальные.

Изготовление шасси занимает около шести месяцев. Все элементы из металла полируются до состояния зеркала. Производство шины тоже занимает немало времени. Несмотря на то, что покрышка имеет практически совершенную конструкцию, долговечной ее назвать нельзя. Через каждые пять сотен посадок самолета их приходится менять. Если говорить о пассажирском лайнере, то данная процедура может понадобится и раз в год. Не во всех случаях самолетные шины меняются полностью (аналогично автомобильным). В основном хватает восстановления только верхнего слоя. Шина способна выдержать следующие пятьсот приземлений машины.

4. Почему для автомобилей нельзя сделать то же самое

Нечто подобное можно сделать и для авто, тем более, что изобрели кевлар непосредственно для гоночных машин. Проблема заключается в другом. Созданные по авиатехнологиям шины имеют слишком высокую цену – 1 500-6 000 долларов одна штука. Соответственно, столь дорогую резину в случае с автомобилем применять нерентабельно. Некоторые производители добавляют кевлар в резину, предназначенную для тех же внедорожников. Но в этом случае соотношение корда с резиной не такое дорогое.

Понравилась статья? Тогда поддержи нас, жми:

Резина. Виды и свойства. Плюсы и минусы. Применение и особенности

Резина – эластичный материал, получаемый вследствие вулканизации каучука с добавлением активатора, обычно серы. В основном используется для изготовления автомобильных шин, камер, мячей, спортивных снарядов, лодок, шлангов.

История появления

Изначально резина изготавливалась исключительно из натурального каучука. Это сок гевеи, произрастающей в Южной Америки. С древних пор его использовали индейские племена для изготовления мячей, а также непромокаемых чулок. На территорию Европы каучук попал только в первой половине 18 века. Исследовав его качества, тогдашние промышленники придумали использовать получаемую из него массу только для изготовления ластиков для стирания карандаша.

Вся проблема в том, что эластичный каучук после обработки становился твердым. Лишь в 1823 году был найден способ и пропорции компонентов, при котором он сохранял эластичность. Тогда примитивную резину начали применять для пропитки тканей с целью обеспечения их водонепроницаемости.

Полноценную же резину впервые получили лишь 1839 году, когда была разработана технология вулканизации. Новый материал сразу получил признание и начал использоваться для изготовления уплотнителей и изоляции.

Состав резины

Для производства резины требуется провести полимеризацию каучука, но не просто нагревом, а с добавлением серы. Создаваемая ею среда позволяет сделать вулканизацию, благодаря чему масса становится не твердой, а эластичной.

Вещество, полученное этим способом, уже является резиной, но с совершенно не такой, какой ее знают сейчас. Она имеет мутный сложно определяемый цвет, сильно подвержена эффекту старения и обладает многими другими недостатками. Для ее улучшения первоначальный состав был усовершенствован.

Сейчас в него входит:

Регенерат – это вторсырье. В состав практически всей резины, кроме высококачественной медицинской и подобной ей, входят уже отработанные резиновые изделия. Их наличие снижает необходимую концентрацию каучука, который является самым дорогостоящим компонентом состава.

В качестве вулканизирующего вещества обычно применяется сера. Она включается в 1-35%. Причем от ее количества зависит уровень эластичности. У самой тягучей ее всего 1-4%. Процесс вулканизации достаточно продолжителен. Чтобы его ускорить, используются добавки, обычно каптакс или окись свинца. Их нужно совсем немного 0,5-2%. Причем они не только работают как ускорители, но и уменьшают температуру вулканизации.

Современная резина не является чистым вулканизированным каучуком. В ее состав входят различные наполнители, доля которых может доходить до 80%. От того какой из них применяется, зависят качества резины.

Всего используется 3 типа наполнителей:

В качестве активного применяется сажа или свинцовые белила. Такие наполнители укрепляют резину, делают ее более прочной, но при этом в некоторой мере позволяют ей сохранить эластичность. С ними она становится более прочной на разрыв и истирание. Автомобильные покрышки являются ярким примером резины, которая изготовлена на основании сажи.

К неактивным наполнителям для резины можно отнести тальк и мел. С ними получается менее прочный и стойкий материал, но более дешевый. Талька и мела много, их несложно добыть, намного проще, чем производить сажу. Такой наполнитель просто увеличивает объем резины.

Специальные наполнители это каолин и асбест. С ними резина приобретает нехарактерные для себя свойства, такие как температурная или химическая стойкость. Применение в качестве наполнителя диатомита делает ее улучшенным электроизолятором.

Размягчители в составе резины как понятно из названия делают ее более мягкой. Это дает характерную упругость, гибкость. Противостарители же снижают склонность материала к эффекту старения. С ними растрескивание резины со временем проявляется в меньшей мере.

Где используется резина

Применение резины получило широкое распространение благодаря ее упругости, долговечности, устойчивости отдельных ее видов к воздействию масла, бензина. Даже в обычном легковом автомобиле используется 200 видов резиновых деталей. Это шланги, приводные ремни, манжеты, втулки и т.д.

Из резины производят десятки тысяч наименований продукции. Большая доля этого сырья идет на изготовление автомобильных шин. Из нее делают коврики, тротуарную плитку, жгуты, транспортировочные ленты и т.д.

Виды резины

Изменяя соотношение компонентов, а также видов каучука и наполнителя, можно получать совершенно разные по своим качествам типы резины. Одни ее образцы отличаются великолепной тягучестью и упругостью, другие жесткостью, температурной устойчивостью, стойкостью к истиранию.

Таким образом, различают много видов резины, которые можно разделить на несколько объединенных групп:

Армированной называют резину, внутри которой имеются армирующие включения. Это может быть металлическая сетка, спираль, трос, нитка. Сталь обычно покрывается тонким слоем латуни, что обеспечивает ее устойчивость к коррозии. Армирующее включение размещается в массе, которая еще не является резиной, и поддается вулканизации. После срабатывания серы в условиях высокой температуры и происходит надежное закрепление сетки, проволоки и т.д. Обычно армированными делают резиновые изделия, такие как шины, ремни, ленты транспортеров, трубы высокого давления и т.п. Также армируют и рулонную резину, но обычно ниткой или проволокой, так как они позволяют сохранить хорошую гибкость.

Пористая резина имеет внутри небольшие поры. Это достигается за счет свойства каучука абсорбировать на себе пузырьки газа. Для изготовления данной резины через подготовленную массу пропускают газ, который задерживается в ее толще. Для этого необходимо включение большего количества каучука, размягчителей и меньшего наполнителей. Пористая резина бывает губчатая и однородная. У первой поры получаются крупными и открытыми. У однородной они представляют собой внутренние закрытые ячейки. Пористую резину используют при изготовлении амортизаторов, прокладок, в частности уплотнителей для окон. Она отличается высокой мягкостью, отлично заполняет неровности при сжатии. Кроме этого пористость снижает вес резины, уменьшает теплопроводность.

Для твердой резины характерно присутствие большого количества серы при вулканизации. За счет этого происходит ее отвердевание. Одним из ее видов выступает эбонит. Он отличается высокой прочностью и жесткостью, благодаря чему может применяться для изготовления корпусов электроприборов вместо пластика. Эбонит меньше подвержен растрескиванию при ударах или понижении температуры, при этом обладает лучшей электроизоляцией. Для твердой резины характерна большая масса. Так, эбонит имеет плотность в среднем 1300 кг/м³.

Мягкие резины занимают основной ассортимент всей продукции производимой из каучука. Они имеют различную степень эластичности и упругости. Из них делают прокладки, медицинские жгуты, мембраны, манжеты и т.д.

Свойства резины

Для резины характерны уникальные качества, которых лишены прочие материалы. В связи с этим она и получила столь высокое значение.

К ее главным свойствам относят:

Резина является непроницаемым материалом для воды, газов. Не удивительно, что из нее делают водонепроницаемые сапоги, перчатки. Но нужно отметить, что большинство видов резины все же могут пропустить сквозь себя агрессивные жидкости если будут с ними долго контактировать. Те просто ее растворят. Так, зачастую она боится бензина, масла. Но в целом ее химическая стойкость более чем высокая.

Материал выступает отличным электроизолятором. Именно поэтому защитные перчатки для электриков делают из резины. Кроме этого самая лучшая изоляция для гибких проводов также изготавливается из нее. Резину используют для получения уплотнителей на окна, так как она обладает низкой теплопроводностью, особенно если имеет пористую структуру.

Важные недостатки резины:

Под воздействием высоких температур резина начинает сильно размягчаться, приобретает текучесть. В холод она наоборот затвердевает, от чего ее упругость снижается. В таких условиях ее действительно можно разорвать, приложив усилие, которое она с легкостью переносит при нормальной температуре.

Для резины характерным является эффект старения. Она теряет свои качества под воздействием света, воздуха, тепла, особенно бензина и масла. Это проявляется растрескиванием, появлением белесого цвета, потерей упругости. Для решения этой проблемы в ее состав добавляют различные добавки. Чем их больше и они лучше, тем меньше проявляется эффект старения. Большинство видов резиновых изделий без проблем служат десятки лет, так что эта проблема почти решена.

4016 99 520 части из металлонаполненных резин:

2. Средства индивидуальной защиты от химических факторов

Составные части железнодорожного подвижного состава, подлежащие декларированию соответствия на основании собственных доказательств и доказательств, полученных с участием органа по сертификации и (или) аккредитованной испытательной лаборатории (центра):

Продукция, подлежащая декларированию соответствия на основании собственных доказательств и доказательств, полученных с участием органа по сертификации и (или) аккредитованной испытательной лаборатории (центра):

Товары, подлежащие государственному санитарно-эпидемиологическому надзору:

Составные части железнодорожного подвижного состава, подлежащие сертификации:

Продукция, подлежащая сертификации:

1. Средства индивидуальной защиты от механических факторов

1. Средства индивидуальной защиты от механических факторов

| Номер / Дата | Товарный знак / Документ | Наименование / Коды ТНВЭД | Держатель | Представитель |

|---|---|---|---|---|

| 00052/240521/01-ТЗ-040621 |

Помимо изделий, указанных в пояснениях к товарной позиции 4016, второй абзац, (7) – (14), в данные подсубпозиции включаются такие изделия, как шлифовальные куски, используемые в сочетании со сменной наждачной бумагой для ручной полировки некоторых изделий.

В данную товарную позицию включаются все изделия из вулканизованной резины (кроме твердой резины), не включенные в предыдущие товарные позиции данной группы или других групп.

В данную товарную позицию включаются:

Следующие изделия также не включаются в данную товарную позицию:

ОБЩИЕ ПОЛОЖЕНИЯ

Определение терминов «каучук» и «резина»

Термины «каучук» и «резина» определены в примечании 1 к данной группе. Там, где эти термины используются без оговорок в данной и других группах Номенклатуры, они означают следующие продукты:

Термины «каучук» и «резина» означают все вышеназванные продукты, невулканизованные, вулканизованные или твердые.

Твердая резина (например, эбонит) получается вулканизацией резины с высоким содержанием серы до того момента, когда она практически становится негибкой и неэластичной.

Сфера охвата группы

В данную группу включаются каучук и резина, определение которым дано выше, в виде сырья или полуфабриката, вулканизованного или невулканизованного, твердого или нетвердого, и изделия, целиком изготовленные из резины или имеющие ее основное свойство, кроме продуктов, исключенных примечанием 2 к данной группе.

Общая систематизация товарных позиций следующая:

Эти термины определены в примечании 9 к данной группе и означают блоки правильной геометрической формы. Пластины, листы и полосы или ленты могут иметь обработанную поверхность (тиснением, гофрированием, рифлением, выделкой каналов, ребер и т.д.) или просто нарезаны на прямоугольную (включая квадратную) форму независимо от того, имеют они характер готовых изделий или нет, но не могут быть нарезаны на куски другой формы или подвергнуты дальнейшей обработке.

Пористая, или ячеистая, резина

Пористая резина – это резина, имеющая много пор (открытых, закрытых или тех и других), распределенных по всей массе. Она включает губчатую или вспененную резину, вспученную и микропористую, или микроячеистую резину. Она может быть гибкой или жесткой (например, эбонитовая губка).

Примечание 5

Резина в сочетании с текстильными материалами

В данную группу не включаются изделия, упомянутые в примечании 2 к данной группе. Дополнительные исключения указаны в пояснениях к определенным товарным позициям данной группы.

ОБЩИЕ ПОЛОЖЕНИЯ

В примечании 4(а) к данной группе термин «нетермопластичные вещества» означает вещества, которые не могут быть повторно размягчены под действием тепловой обработки, их нельзя формовать или подвергать экструзии.

ОБЩИЕ ПОЛОЖЕНИЯ

Примечание 1 к разделу.

Данное примечание относится к классификации товаров, представленных в комплектах, состоящих из двух или более отдельных компонентов, некоторые или все из которых включаются в раздел VII. Примечание, однако, ограничивается только комплектами, компоненты которых предназначены для смешивания вместе с целью получения продукта, включаемого в раздел VI или VII. Такие комплекты следует включать в товарную позицию, соответствующую этому продукту, при условии, что его компоненты удовлетворяют условиям пунктов (а) – (в) данного примечания.

Следует отметить, что примечание 1 к данному разделу не распространяется на товары, представленные в комплектах, состоящих из двух или более отдельных компонентов, некоторые или все из которых включаются в раздел VII, если компоненты предназначены для использования последовательно без предварительного их смешивания. Такие товары, поставляемые для розничной продажи, следует классифицировать согласно Основным правилам интерпретации Номенклатуры (обычно Правило 3 (б)); в случае, если товары поставляются не для розничной продажи, компоненты комплектов следует классифицировать раздельно.

Резинометаллические формовые детали

Резинометаллические детали, несущие нагрузку, состоят из двух или более металлических частей, прочно скрепленных промежуточным слоем резины. Такие детали нашли широкое применение в современных конструкциях автомобилей, самолетов и т. п. Резина в этих деталях используется как амортизатор толчков и вибраций и одновременно как средство прочного соединения двух металлических частей, как глушитель звука или как уплотнитель.

Наряду с резинами из натурального и бутадиен-стирольного каучуков, а также их заменителями, в зависимости от требований эксплуатации применяют хлоропреновые (наиритовые), нитриль-ные, бутил-каучуковые, хлорсульфополиэтиленовые резины и резины из насыщенных полимеров, отличающиеся особой устойчивостью.

Уретановые резины, обладающие высокой прочностью (2,8—4,9 кН/см 2 ), твердостью (78—96 по ТМ-2) и исключительной износостойкостью, применяются для изготовления амортизаторов и фрикционов.

Резины из фторкаучука обладают высокой стойкостью к действию масел, ряда растворителей и химическим агрессивным средам, включая азотную кислоту. В последнем применении фторкаучуковые резины превосходят все иные, имеющиеся в настоящее время.

Силиконовые (полидиметилсилоксановые) резины пригодны к эксплуатации при температурах от —56 °С и, в зависимости от длительности применения, до + 280 °C. Силиконовым резинам и деталям, из них изготовленным, свойственны также следующие особенности: значительная усадка, достигающая при формовой вулканизации 6%; хорошая стойкость к кислороду и озону, спиртам и кетонам.

В конструкциях силиконовых деталей следует применять возможно более простые геометрические конфигурации; предпочтительны детали, изготовленные формованием.

Обычно в резинометаллических деталях прочное крепление слоя резины достигается путем латунирования поверхности металла или применением специальных клеев. Дробеструирование при креплении посредством лейконата во всех случаях значительно увеличивает прочность крепления и является обязательной операцией. Это объясняется, по-видимому, происходящим качественным изменением поверхности металла, приводящим к резкому изменению взаимодействия металла с клеем.

В отдельных конструкциях находят применение резинометаллические детали, в которых сцепление резины с металлом обеспечивается применением сжатия резиновой детали при монтаже блока из резиновых и металлических частей и возникающим при этом трением. Таким способом удобно и надежно укрепляются «пальцы» в шарнирных соединениях, например в резинометаллических гусеницах, в рулевом управлении автомобиля и т. п. Резиновые втулки таких шарниров прочно привулканизованы к пальцам и имеют наружный диаметр, больший, чем отверстие в шарнире. Посаженные под значительным осевым давлением в шарнир втулки деформируются в радиальном и осевом направлениях и вследствие возникновения трения обеспечивают работу шарнира.

Резинометаллические детали представляют собой формовые фасонные изделия заданного вида и размеров и изготовляются литьем или формованием. Формы с литьевыми надставками удобно применять в случаях изделий значительных габаритов, а также при создании поточных автоматизированных участков. В отдельных случаях (например, при изготовлении резиновых подшипников) металлическая часть изделия может сама служить частью вулканизационной формы, что упрощает и удешевляет изготовление формы. В группу резино-металлических, несущих нагрузку деталей, входят: амортизаторы, уплотнители и подшипники.

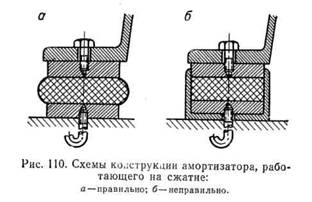

Резиновые амортизаторы служат для уменьшения амплитуды усилий, передаваемых в режиме вынужденных колебаний, от стационарных неуравновешенных машин на фундаменты (активная изоляция) или для уменьшения амплитуды вынужденных колебаний на автомашинах, самолетах и на морских судах — от вибрирующего корпуса к прикрепленному к нему оборудованию или приборам (пассивная изоляция). Амортизаторы работают на сжатие, на сдвиг, на кручение или на сочетание этих видов деформаций. Резиновые амортизаторы, работающие на растяжение, применяются редко. Резина, сжимаемая между двумя металлическими плитами, проявляет различную жесткость в зависимости от того, имеется или отсутствует смазка. В практических условиях смазка не применяется; но резина, зажатая между двумя металлическими листами, все же имеет некоторое скольжение, и потому края ее истираются. Во избежание этого применяют привулкаиизацию к рабочим поверхностям резины тонких металлических листов. Такой резиновый блок используется как конструктивная деталь амортизатора (рис. 107). В тех случаях, когда необходимо обеспечить достаточную осадку и притом должную жесткость конструкции, применяют амортизаторы, составленные из нескольких, наложенных один на другой, таких резиновых блоков.

Гистерезисные потери, свойственные резине, определяют ее способность к быстрому затуханию собственных колебаний, т. е. способность резинового амортизатора проявлять самоторможение. Большими гистерезисными потерями обладают высокоэластичные мягкие (низкомодульные резины), но амортизаторы из таких резин имеют большую осадку и значительное теплообразование. В существенно различных частотных режимах как жесткость, так и гистерезисные свойства резины оказываются разными. При деформациях, протекающих с большой частотой, способность резины гасить колебания будет меньшей. Для глушения периодических колебаний поршневые и роторных машин, приборных панелей и других целесообразно применять резиновые амортизаторы с возможнс меньшей собственной частотой. Для этого следует применять мягкую эластичную резину (типа № 1847). Поглощение же буферами ударного возбуждения связано с рассеянием больших количеств энергии. Для, этой цели наиболее подходят высокомодульные малоэластичные резины (типа № 2959) Однако практически обе эти функции нередко выполняются одними и теми же деталями, что и приходится учитывать при выборе типа резины. К числу немногих примеров лишь антивибрационных амортизаторов колебаний можно отнести подушки для опор двигателей.

Столь же важной характеристикой при оценке резин для амортизаторов является способность ее к многократным деформациям. Однако стойкость резинометаллических изделий в эксплуатации в большой степени зависит не только от состава резины, но и от особенностей конструкции, условий нагружения и правильного выбора конфигурации резиновой детали. В особенности важна правильность конфигурации детали вблизи металлических деталей (панелей), к которым привулканизована резина. Практические указания по конструктивному обеспечению эксплуатационной выносливости резинометаллических изделий сводятся к следующему.

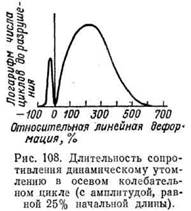

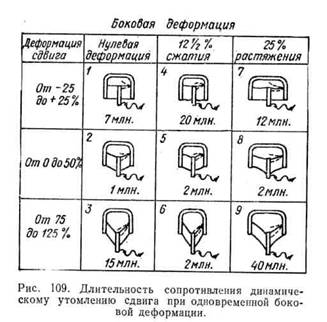

1. Резина (из натурального каучука) должна находиться в таких условиях, чтобы в ходе циклических деформаций не было бы нулевого напряжения (рис. 108). Для этого, например, резине, работающей на сдвиг, дают небольшое начальное сжатие или растяжение (рис. 109).

2. Должна быть предусмотрена возможность боковых деформаций резины в амортизаторах. Именно поэтому конструкция, приведенная на рис. 110, а, является правильной, а конструкция, приведенная на рис. 110,6, неправильна из-за чрезмерной ее жесткости.

3. Конфигурация резины в подвесках, втулках или других изделиях должна быть такой, чтобы не было входящих углов и закруглений малых радиусов (мест), где возможна концентрация напряжений. В особенности это недопустимо в местах соприкосновения резины с металлическими панелями.

Ниже приводится ряд примеров различного вида резиновых амортизаторов сжатия, сдвига и кручения.

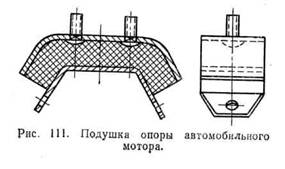

Резинометаллические подушки опор автомобильного мотора, показанные на рис. 111, создают такую подвеску его, при которой мотор может несколько колебаться вокруг своего центра тяжести и легче воспринимать толчки, опасные при жестком способе крепления.

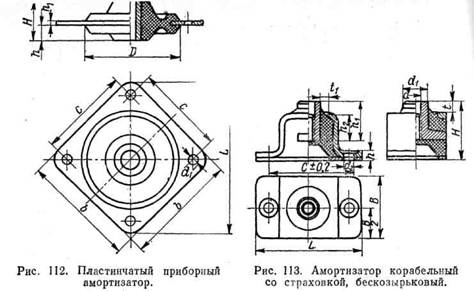

На рис. 112 приведен пластинчатый приборный амортизатор.

На рис. 113 показан амортизатор, относящийся к типу так называемых амортизаторов со страховкой (АСС). Последняя состоит в том, что при разрушении резины сочленение металлических деталей такого амортизатора не нарушается. Тем самым исключается возможность внезапных разрушений объектов, подрессоренных таким амортизатором.

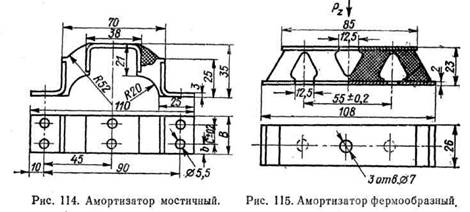

На рис. 114 показан амортизатор мостичного типа (AM), состоящий из двух спаренных резиновых блоков, применяемый для изоляции колебаний небольших частот.

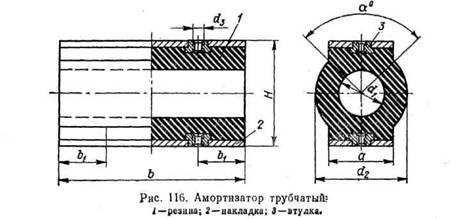

На рис. 115 приведен амортизатор фермообразный, а на рис. 116 амортизатор трубчатый, малой жесткости (в разработке В. А. Ле-петова, Б. X. Аврущенко, И. С. Лень). Примером трубчатых буферов являются так называемые «отбойные устройства» — толстостенные длинные резиновые трубы, подвешиваемые на тросах к стенкам пристаней в местах швартовки судов. Размеры таких трубчатых амортизаторов достигают 400 мм по наружному диаметру, при 200 мм по внутреннему, и до 4000 мм длины. Такие амортизаторы радиального сжатия обладают различной конструкционной жесткостью. На начальном участке, пока еще полость трубы не сомкнулась, жесткость амортизатора мала. Далее следует переходная область с возрастающей жесткостью. После того как полость трубы сомкнулась в дальнейшем сжатии образовавшейся пластины жесткость амортизатора резко возрастает. Допустимым считают сжатие до Уз наружного диаметра трубы.

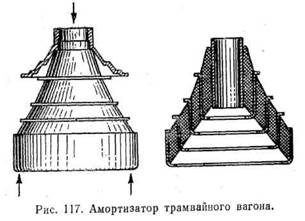

На рис. 117 приведен резиновый амортизатор трамвайного вагона, работающий на круговой сдвиг. Расчленение резины на несколько соосных втулок придает большую жесткость такому амортизатору. Рессорная втулка (рис. 118) представляет собой два концентрически расположенных металлических полых цилиндра, между которыми находится слой резины со скошенными торцами или с торцами, ограниченными гиперболой. Наружный металлический цилиндр изготовляется разрезным из двух или трех сегментов.

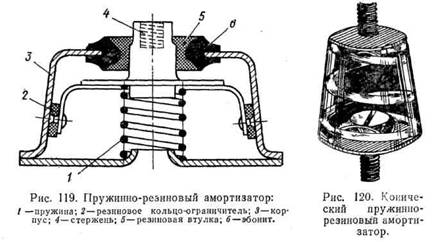

Такие втулки применяются, например, в сережках рессор в качестве детали, работающей на кручение. Известны комбинированные пружинно-резиновые амортизаторы (рис. 119). Предложены также конструкции резиновых амортизаторов с включенными в их массив металлическими пружинами. Наличие таких пружин, конических в особенности (рис. 120), не только повышает нагрузку, принимаемую амортизатором, но и улучшает горизонтальную устойчивость опор. Подобные конструкции амортизаторов назначаются для компрессоров, генераторов, моторов, насосов, вентиляторов и других машин, требующих дешевой и эффективной изоляции вибрации. Амортизаторы с резиновыми деталями для подвижного состава описаны в книге.

Резиновые уплотнители подвижного контакта. Резиновые и резинометаллические изделия, применяемые в качестве уплотнителей подвижного контакта должны обеспечить необходимую герметичность между подвижными и неподвижными деталями и обладать высокой износоустойчивостью. Такие изделия работают обязательно при наличии соответственных смазок, так как сухой контакт привел бы к быстрому разогреву и разрушению резины.

Различают два вида уплотнителей — для агрегатов вращатель

ного действия (подшипники, ниппели, подпятники, «сальники») и

для агрегатов возвратнопоступательного действия (манжеты, во

ротники).

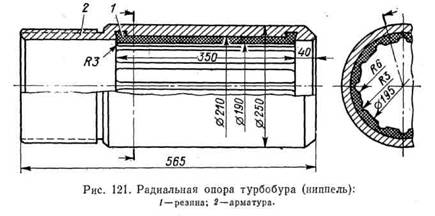

Резиновые подшипники представляют собой металлические гильзы-вкладыши, обложенные внутри слоем резины. Они применяются для гребных валов на судах (ГОСТ 7199 — 71), па землечерпалках, в гидротурбинах, в шахтных насосах, в аппаратах мокрого обогащения руды, в турбинах бурильных машин (ГОСТ 4671 —63), т. е. там, где опора вала соприкасается с водой. Для подвода воды в целях смазки и охлаждения на внутренней поверхности резинового подшипника имеются канавки. При горизонтальном положении подшипника канавки располагаются по образующим (рис. 121); при вертикальном — применяется как спиральное расположение канавок, так и продольное. В тех случаях, когда смазку производят забортовой водой, загрязненной илом или песком, канавки служат также для отвода загрязнений: жесткие частицы вдавливаются в резину, перемещаются вследствие вращения вала в ближайшую канавку и вымываются из подшипника При диаметре вала, большем 400-500 мм, вкладыши соои-рают из стальных обрезиненных секторов. Диаметры резиновых подшипников достигают весьма больших размеров: для Куйбышевской ГЭС, например, 1420 мм.

Коэффициент трения в резиновых подшипниках с водяной смазкой понижается с увеличением окружной скорости вала. При низкой окружной скорости воду следует подводить под давлением (0 5—2 5)-10 5 Па Известны случаи хорошей работы резиновых подшипников при окружной скорости до 22 м/с и при нагрузках до 57- Ю 5 Па считая на диаметральное сечение. Резиновые подшипники особенно пригодны для быстроходных валов не только вследствие низкого коэффициента трения, но также и потому, что

резиновая обкладка поглощает вибрации вала и агрегата в целом. Чтобы резиновый подшипник соответствовал назначению, необходимо при монтаже и уходе за ним соблюдать определенные требования. Поверхность цапф вала должна быть совершенно гладкой и свободной от масла. Вал при монтаже должен легко и с определенным зазором входить в подшипник; последний укрепляется и центрируется установочными болтами. Для предупреждения коррозии цапфы вала следует хромировать или применять втулки из бронзы или монельметалла. Если естественная циркуляция воды через канавки подшипника недостаточно обеспечена, то необходимо также применять принудительную подачу чистой воды. Не следует допускать нагрева подшипника выше 50—70 С.

Различные несущие нагрузку резинометаллические детали следует проверять на отсутствие возможных дефектов крепления резины к металлу. Ряд таких дефектов (трещины, пустоты, сдиры клея и т д ) может быть обнаружен применением ультразвукового дефектоскопа, не вызывающего нарушения целости образца при испытании. Так, например, ультразвукоскоп, при растяжении образца на 10% позволяет отчетливо обнаружить места заранее нанесенных дефектов в резине или в местах слущенной клеевой пленки.

Резннометаллические манжетные уплотнения («сальники)» предназначаются для предотвращения перетекания смазки из одного пространства в другое при вращательном движении подвижной детали. Они весьма успешно заменяют кожаные сальники и в настоящее время изготовляются в больших количествах как массовая серийная продукция.

Применяемое для этой цели уплотнение надежно обеспечивается самоподжимными армированными манжетами (ГОСТ 8752—70), состоящими из резиновой манжеты, металлического каркаса в ней и пружинного кольца (см. рис. 29). Последнее или привулка-низовано к манжете или же может быть съемным. Этим кольцом создается необходимое начальное, посадочное напряжение резин в зоне контакта манжеты и вала. Манжеты этого типа успешно заменяют применявшиеся ранее кожаные сальники, вытеснили последние и изготовляются резиновыми заводами в громадных количествах.

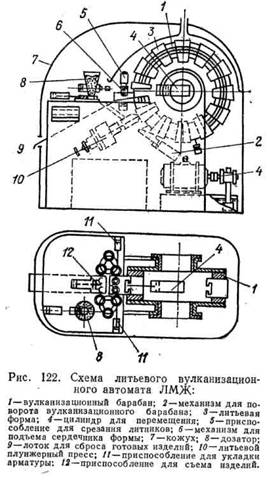

Для производства этих манжет применяют формы с режущей кромкой и кассетные прессы. Описан вулканизацион-ный автомат (рис. 122) ротационного типа с горизонтальной осью вращения, совмещающий в одном агрегате литье предварительно гранулированных резиновых смесей и зулканизацию отливок. Для уплотнений, работающих при больших скоростях вращения и при значительных давлениях рабочей среды, применяют уплотнительные торообразные кольца (круглого сечения) из относительно твердой резины. В целях предупреждения перегревания такие кольца имеют свободную посадку на валы, а для создания необходимого начального контакта в канавке помещают второе обжимное кольцо, изготовляемое из мягкой резины.