Модуль фрезы что это

Фреза дисковая модульная

Содержание: Скрыть Открыть

Дисковые модульные или зуборезные фрезы – это металлорежущий инструмент, предназначенный для предварительной и чистовой нарезки цилиндрических и шевронных шестерен и зубчатых колес. Также они используются при изготовлении конических колес с прямым зубом.

Особенности конструкции

Дисковая зуборезная фреза представляет собой фасонное изделие с затылованным зубом. Основной характеристикой является профиль нарезаемого зуба представляющего собой определенный участок эвольвенты.

Фреза крепится в шпинделе станка с помощью оправки устанавливаемой в центральное отверстие. Длина рабочей части фрезы зависит от размера обрабатываемой заготовки. От данного параметра зависит скорость обработки. При увеличении длины рабочей поверхности увеличивается и объём металла снимаемый за один проход.

Обработка зуба шестерни производится благодаря вращательно-поступательному движению фрезы и обратно-поступательному движению заготовки зафиксированной на столе станка. Скорость и глубина подачи выбирается в соответствии с типом инструмента и материалом заготовки.

Виды инструмента

В машиностроении применяются следующие виды дисковых зуборезных фрез:

Черновые фрезы снимают значительный слой металла и формируют предварительный профиль колеса. Стандартные фрезы нормального ряда используются при изготовлении шестерен с количеством зубьев менее 12 или имеющим циклоидальный профиль. В остальных случаях используются комплекты состоящие из 8, 15 или 26 инструментов, каждый из которых обеспечивает обработку профиля в определенных границах.

Специальные модульные фрезы применяются для нарезания одного профиля и в точности соответствуют конфигурации зуба нарезаемой детали. Для повышения прочности и производительности данный тип фрез имеет увеличенный наружный диаметр и большее количество зубьев в сравнении со стандартными дисковыми фрезами.

Область применения

Дисковые модульные фрезы применяются для:

Особенностью применения данного типа фрез является высокая точность зуба, что позволяет использовать детали для широкого круга машин и оборудования различных отраслей машиностроения, в том числе и при производстве высокоточных станков. При этом модульные дисковые фрезы могут быть использованы для шестерен с менее чем 12 зубьями и для циклоидального профиля.

Модуль зубьев зубчатого колеса

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня». За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

что соответствует формуле:

и если выполнить подстановку, то получим:

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

Последовательность действий следующая:

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

Дисковые зуборезные (модульные) фрезы

Дисковые зуборезные (модульные) фрезы служат для предварительного и окончательного нарезания цилиндрических прямозубых и косозубых колес и шевронных колес с канавкой между зубчатыми венцами на ободе для выхода инструмента. Эти фрезы применяются также для предварительного, а в отдельных случаях и окончательного нарезания прямозубых конических колес.

В производстве зубчатых колес применяются следующие типы дисковых фрез: стандартные комплекты фрез нормального ряда из 8, 15 или 26 номеров, специальные чистовые дисковые фрезы для нарезания определенного колеса, черновые дисковые фрезы.

Стандартные дисковые зуборезные фрезы нормального ряда. Для каждого модуля и профильного угла, а также для каждого числа зубьев колеса теоретически необходимо иметь специальную дисковую фрезу, что экономически нецелесообразно. Поэтому специальные дисковые фрезы для нарезания определенного колеса применяют:

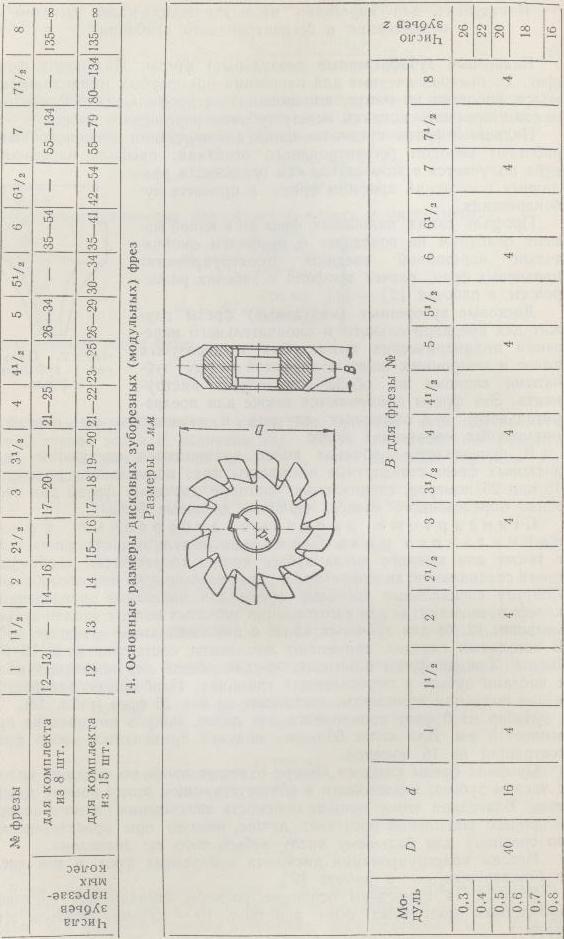

В остальных случаях применяют комплекты, состоящие из 8, 15 или 26шт. Каждая фреза комплекта предназначена для нарезания колес с числами зубьев в определенных границах. Наибольшее распространение получили комплекты, состоящие из 8 и 15 фрез (Рис.1.).

Рис.1. Наборы дисковых зуборезных (модульных) фрез.

Набор их 8 фрез применяется для колес, модуль которых не превышает 8мм. Для колес больших модулей применяется набор фрез, состоящий из 15 номеров.

Профиль фрезы каждого номера отвечает профилю впадины колеса с числом зубьев, наименьшим в соответствующем этому номеру диапазоне. Благодаря этому меньше опасность защемления парного колеса, и процесс зацепления протекает лучше, нежели при проектировании по среднему или большему числу зубьев того же диапазона.

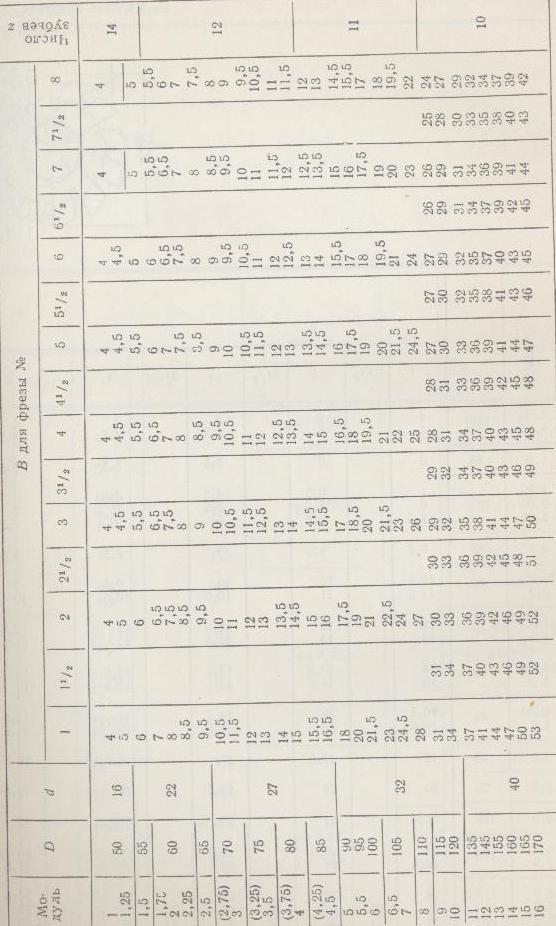

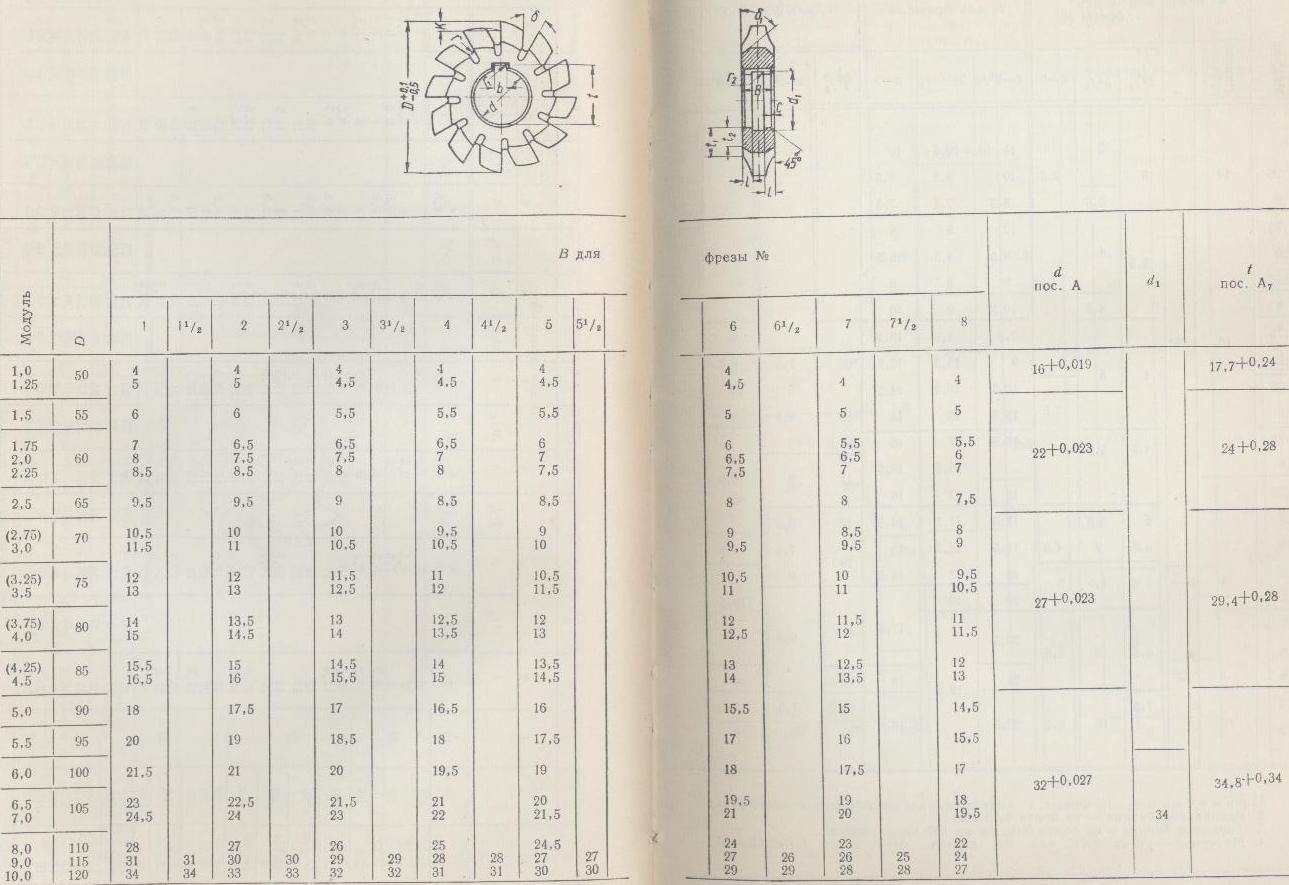

Рис.2. Основные размеры стандартных дисковых зуборезных (модульных) фрез.

Рис.3. Рабочие размеры дисковых (модульных) фрез.

Специальные чистовые дисковые зуборезные (модульные) фрезы для нарезания определенного колеса. Эти фрезы имеют ту же конструкцию, что и стандартные дисковые зуборезные фрезы, но профиль специальной модульной фрезы в точности соответствует профилю впадин нарезаемого колеса. С целью повышения стойкости и производительности такие фрезы конструируют с увеличенным наружным диаметром и увеличенным числом зубьев по сравнению со стандартными дисковыми зуборезными фрезами.

Модульные фрезы для нарезки зубьев

Процесс фрезерования предусматривает использование специального инструмента, обладающего определенной геометрической формой – фреза. Довольно большое распространение получили модульные фрезы. Их предназначение заключается в предварительном и окончательном нарезании цилиндрических косозубых и прямозубых колес, а также шевронных вариантов исполнения. Рабочая поверхность характеризуется наличием довольно большого количества особенностей, о чем далее поговорим подробнее.

Особенности конструкции

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты. Наиболее важными можно назвать следующие:

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

Назначение инструмента

Рассматриваемый инструмент получил весьма широкое распространение. Это связано с тем, что геометрическая форма может существенно отличаться. Модульная фреза применяется для достижения следующих целей:

Технологическая карта, связанная с изготовление различных изделий, зачастую предусматривает черновую и чистовую обработку. Среди особенностей отметим нижеприведенные моменты:

Теоретически для получения каждой разновидности зубчатого колеса применяется инструмент с наиболее подходящим профилем. Это связано с тем, что получаемая поверхность будет полностью соответствовать профилю. На практике допускается незначительная погрешность.

Встретить можно инструменты для обработки всех металлов. Современная фреза дисковая может изготавливаться из самых различных сплавов, многие характеризуются высокой устойчивостью к износу и высокой температуры. Выбор модульной фрезы проводится в зависимости от особенностей изделия, как правило, делается это на этапе разработки технологической карты по изготовлению конкретного изделия.

Сегодня рассматриваемый инструмент может применяться для нарезания рейки. Подобное изделие сегодня встречается крайне часто в машиностроительной области. Также на производственных линиях встречается механическая торцевая фреза, которая характеризуется определенной геометрической формой.

Государственные стандарты

При производстве инструментом должны применяться определенные стандарты, которые обеспечивают длительную службу и работы с заданными параметрами. Примером можно назвать то, что изготавливают фрезы дисковые зуборезные модульные по ГОСТ 28527-90. Также применяется и стандарт ГОСТ 10996-64, который определяет определенные геометрические формы и свойства рабочей поверхности.

Встречается довольно большое количество различной нормативной документации, которая может применяться при производстве инструментов. Также встречаются таблицы модульных фрез. Они применяются для выбора наиболее подходящего варианта исполнения и определенная основных характеристик.

Сегодня государственный стандарт соблюдается всеми производителями. При этом зарубежные производители применяют другие стандарты, но параметры практически идентичные.

Рассматривая государственные стандарты отметим нижеприведенные моменты:

В заключение отметим, что выбор рассматриваемого инструмента проводится по достаточно большому количеству различных признаков. Примером можно назвать то, что при изготовлении рабочей части могут использовать быстрорежущую сталь или тугоплавкий сплав. Режущая кромка выполняется в виде литой конструкции или напаек из специальных материалов. При выборе учитываются размеры заготовки, тип применяемого материала при их изготовлении и другие параметры.

Номер модульной фрезы от количества зубьев

Модульные фрезы предназначены для обработки зубьев колес в индивидуальном производстве методом копирования. Различают два типа модульных фасонных фрез: дисковые и пальцевые.

Дисковые модульные фрезы предназначены для обработки прямых, косозубых, конических, а также шевронных колес с канавкой на ободе (для выхода инструмента). При наличии специальных приспособлений дисковыми модульными фрезами можно нарезать на зубофрезерных станках и колеса с внутренним зацеплением.

ГОСТ 13838-68 регламентирует дисковые мелкомодульные фрезы для нарезания цилиндрических колес 9-й степени точности и ниже модулей m=0,2…0,9 мм в комплексе из 8 или 15 инструментов. Так как при равных диаметрах профили зубьев колес с равным числом зубьев неодинаковы, то для нарезания методом копирования колеса с определенным числом зубьев требуется отдельная фреза со своим профилем. Для нарезания колес с зубьев нужно иметь теоретически бесконечное число дисковых фрез.

Построение профилей фрез стандартных наборов по этой схеме закладывает погрешности нарезаемых колес, поэтому дисковыми модульными фрезами можно получить колеса не выше 9-й степени точности.

Рис. 7.9. Формы боковых сторон зубчатого колеса с разным числом зубьев

Рис. 7.10. Схема обработки

шевронного колеса пальцевой фрезой

Пальцевые модульные фрезы предназначены для нарезания прямозубых, косозубых и шевронных колес (с числом шевронов 2 и более) без канавки (рис.

Профилирование модульных фрез для прямозубых колес. Так как профиль фрезы должен быть точной копией впадины между зубьями при нарезании методом копирования, то он должен обеспечивать получение рабочего участия профиля в виде эвольвенты и нерабочего – в виде прямых или кривых. Определим координаты эвольвентной части профиля. Начало координат поместим в центр колеса, а ось расположим симметрично впадине (рис. 7.11).

Координаты точки А равны:

Здесь в выражении – профильный угол. В формуле для угол определяется по зависимости

Рис. 7.11. Схема для определения профиля модульной фрезы

Для проверки профиля фрезы проектируется шаблон. Для нахождения уравнения его профиля начало координат следует перенести в нижнюю точку профиля зуба колеса, определяемую радиусом ri (рис. 7.12), при этом:

Значение и в (7.13) следует принять из расчетов по зависимостям (7.10).

Рис. 7.12. Система координат

для определения профиля шаблона

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Стандартные дисковые модульные фрезы изготавливают комплектами. Основной комплект состоит из 8 фрез, для каждого модуля с 1 по 8. Каждая из этих фрез предназначена для нарезания колес в определенных пределах чисел зубьев. Неточностью профиля, полученной при этом, пренебрегают. Второй набор фрез состоит из 15 номеров для каждого модуля свыше 8 (таблица 20)

Комплекты дисковых модульных фрез

Комплект из 8 штук

Дисковые модульные фрезы изготовляются цельными из быстрорежущей стали по ГОСТ 19265-73. В целях экономии инструментального материала применяют сборные дисковые модульные фрезы для нарезания зубчатых колес больших модулей.

3.2. Проектирование червячных модульных фрез.

Червячные модульные фрезы относятся к группе инструментов, обрабатывающих зубчатые колеса по методу огибания.

Их применяют для нарезания:

– цилиндрических колес с прямыми и винтовыми зубьями;

– конических колес с криволинейными зубьями;

Любая червячная фреза – червяк, снабженный канавками и режущими кромками. Червяки могут быть правые и левые, одно- и многозаходные.

Имеется три типа червяков (образованных винтовым движением прямых линий), применяемые как базовые при проектировании червячных фрез: архимедовы (с прямолинейным профилем в осевом сечении), эвольвентные и, червяки с прямолинейным профилем в нормальном сечении (конволютные).

В сечении боковой поверхности ниток червяка плоскостью, перпендикулярной к оси, получается для первого типа архимедова спираль, для второго – эвольвента, для третьего – удлиненная эвольвента (конволюта).

Червячные фрезы для цилиндрических зубчатых колес.

Червячные фрезы делятся на черновые, чистовые и прецизионные. Черновые могут изготовливаться с нешлифованным профилем зуба. Для повышения производительности их часто делают двух- и даже трехзаходными. При двухзаходных фрезах машинное время снижается примерно на 30%, при трехзаходных – на 45…50%.

Чистовые червячные фрезы изготовляются однозаходными с прямолинейным профилем в осевом или нормальном сечениях.

Прецизионные червячные фрезы отличаются от чистовых особой тщательностью выполнения, жесткими допусками и увеличенным диаметром (увеличение диаметра приводит к большому приближению к теоретическому профилю). Обычно они выполняются на базе архимедова червяка.

Точность изготовления червячных фрез.

В соответствии с требуемой точностью зубчатого колеса устанавливается точность фрезы. Для нарезания колес прецизионных 7-й степени точности применяют фрезы класса АА; для колес 8-й степени точности – фрезы класса А; для колес 9-й степени точности – фрезы класса В и для колес 10-й степени точности – фрезы класса С. Последние могут выполняться с нешлифованным профилем зубьев.

Требуемая точность изготовления червячных фрез для зубчатых колес установлена ГОСТом 9324-80.

Рисунок 1. Червячная фреза

а – профиль фрезы в нормальном сечении

б – профиль фрезы в осевом сечении

в – модификации профиля под шевингование.

Конструктивные элементы червячной фрезы:

Deu– Наружный диаметр; d – диаметр отверстия; L – общая длина; L1 – длина рабочей части; zu – число зубьев; Dgu – расчетный диаметр делительного цилиндра; – угол наклона винтовых канавок; – угол подъема ниток; Sk – шаг винтовых канавок; – угол канавочной фрезы; r – радиус закругления впадины; H – глубина кaнавки; dв – задний угол; К и К1 – величины затылования; Dб – диаметр буртиков; - передний угол.

Элементы профиля зуба в нормальном сечении: tн – шаг профиля зуба в нормальном сечении; н – угол профиля в нормальном сечении; Sн – толщина зуба в нормальном сечении; hu – высота зуба; hа и hb– соответственно высота головки и ножки зуба; Sд – глубина впадины.

Модуль m. Если фреза предназначена для нарезания цилиндрических колес с прямым зубом, модуль будет соответствовать модулю колеса в торцовом сечении. Если фреза предназначена для цилиндрического колеса с винтовым зубом, то модуль принимается равным модулю зубчатого колеса в нормальном сечении.

Угол профиля н. В нормальном сечении принимается равным профильному углу инструментальной рейки – д (для конволютных фрез с прямолинейным профилем в нормальном сечении).

1. Основные положения

Рис. 1. Элементы цилиндрического зубчатого колеса

p ·d Д = t·z, где z число зубьев.

Шаг зацепления t, так же как и длина окружности d Д, включает в себя трансцендентное (не удовлетворяющее никакому алгебраическому уравнению с целыми коэффициентами) число p, а поэтому шаг – число так же трансцендентное. Для удобства расчётов и измерения зубчатых колёс в качестве основного расчётного параметра принято рациональное число t / p, которое обозначают буквой m и измеряют в мм:

тогда d Д = m·z или m = d Д / z.

Модулем зацепления m называется часть диаметра делительной окружности, приходящаяся на один зуб. Модуль является основной характеристикой размеров зубьев и его значения регламентированы ГОСТ.

Высота головки и ножки зуба

Для создания радиального зазора С

Для нормального (некорригированного) зацепления

Высота зуба h = h’ + h»= 2,2m, мм.

Наружный диаметр зубчатого колеса измеряется по окружности выступов и определяется:

D e = d Д + 2h’ = m·z + 2m = m(z + 2).

Сущность метода копирования при нарезании зубьев зубчатых колёс

Метод копирования заключается в образовании зубьев фасонным инструментом (модульными фрезами), профиль режущей части которого в осевой плоскости соответствует профилю впадины зуба (рис. 2, в).

Основные схемы обработки зубьев по методу копирования модульными дисковыми и пальцевыми (применяются реже) фрезами показаны на рис. 2,б и 2,а.

Заготовку устанавливают на оправке делительной головки. Для нарезания зубьев на заготовке колеса необходимы три движения (рис. 2):

Рис. 2. Обработка впадины зуба по методу копирования

1. Главное движение – вращение фрезы.

2. Движение подачи – относительное перемещение инструмента вдоль образующей зуба.

3. Движение деления – периодичекий поворот заготовки на один зуб после обработки очередной впадины.

Обычно нарезание зубьев производится дисковыми модульными фрезами (рис. 3), имеющими затылованные зубья, обеспечивающие сохранение профиля зуба при переточке по передней поверхности.

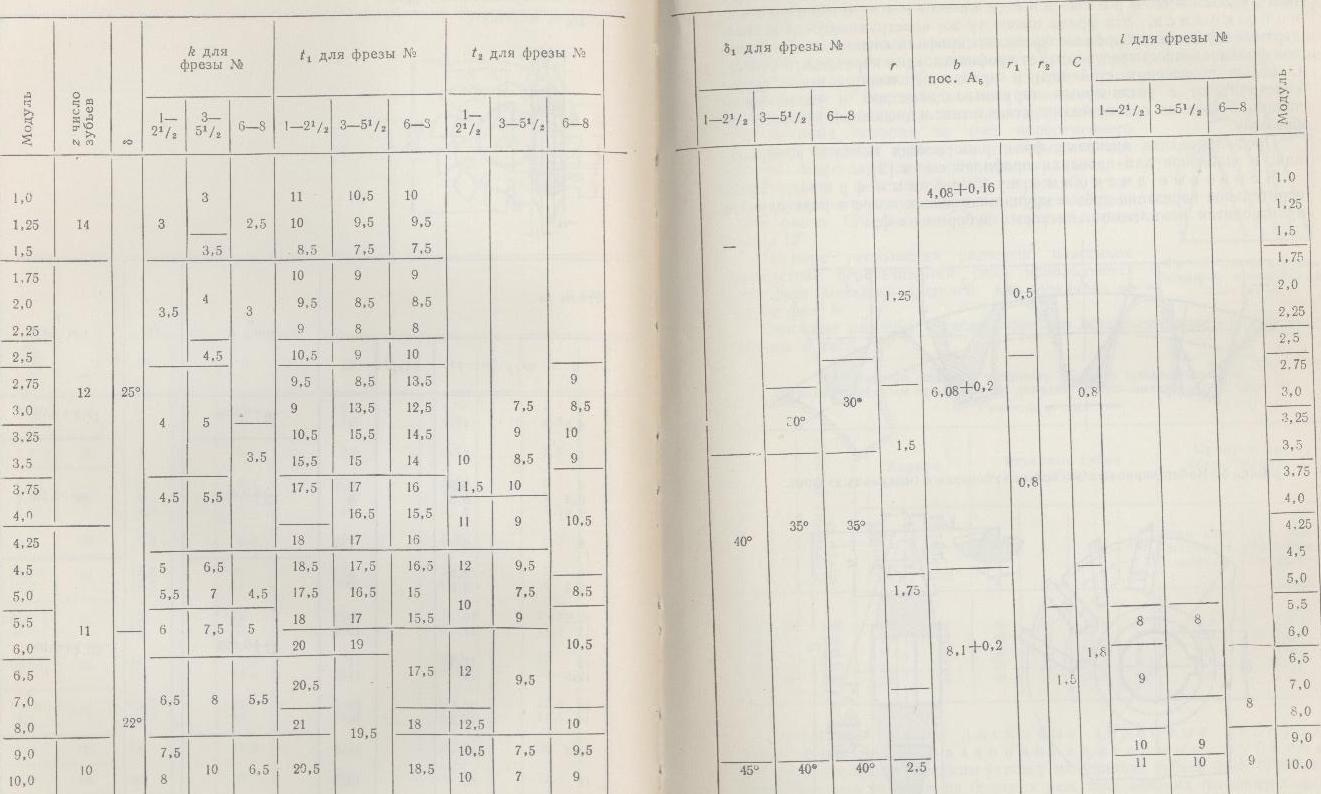

Так как профиль зуба колеса зависит от модуля и числа зубьев, то для каждого модуля надо было бы иметь специальную фрезу для каждого числа зубьев. На практике обычно пользуются наборами фрез различного профиля (набор из 8, 15 или 27 фрез) для каждого модуля. Каждая фреза набора имеет свой номер и предназначена для нарезания ряда значений числа зубьев. Для набора из 8 фрез (наиболее распространённого) предусмотрено следующее распределение фрез между числами зубьев изготовляемых колёс (табл. 1).

Таблица 1.Набор из восьми дисковых модульных фрез

Профиль каждой фрезы набора изготовлен по наименьшему числу зубьев интервала (например, у фрезы № 2 по Z = 14), следовательно, наибольшая погрешность получается при изготовлении колёс с наибольшим числом зубьев каждого интервала. Кроме погрешности, связанной с неточностью инструмента, всегда имеет место погрешность в работе делительной головки.

Метод копирования применяется только в индивидуальном и иногда в мелкосерийном производстве.

2. Наладка станка

Заготовку зубчатого колеса закрепляют на оправке гайкой. Оправку зажимают в трёхкулачковом патроне, который навинчивается на шпиндель делительной головки. Второй конец оправки поддерживают задней бабкой (рис. 2).

Соответствующую дисковую модульную фрезу крепят на оправке шпинделя станка и устанавливают ее по центру заготовки. Для этого стол поднимают до тех пор, пока центр оправки заготовки не окажется на одном уровне с нижней частью фрезы. Затем стол передвигают в поперечном направлении до тех пор, пока центр оправки заготовки не совпадёт с вершиной зуба фрезы. После этого стол опускают и подводят заготовку под фрезу (продольной подачей) так, чтобы лист тонкой бумаги, помещённый между ними, закусывался. После этого заготовку отводят от фрезы, сообщая столу продольную подачу, и поднимают стол на глубину фрезерования, производя отсчёт по лимбу.

Прежде чем приступить к нарезанию зубьев, необходимо проверить наладку и настройку станка. Режимы резания – скорость резания и подача находятся по таблицам для обработки данного материала.

Глубина резания равна высоте зуба t = h.

3. Универсальные делительные головки

Делительные головки являются важными принадлежностями консольно-фрезерных станков, особенно универсальных, и применяются при необходимости фрезерования граней, пазов, шлицев, зубьев колёс и инструментов, расположенных под определённым углом друг относительно друга. Их можно использовать для простого и дифференциального деления.

Для подсчёта требуемого угла поворота шпинделя 1 делительной головки (рис. 4), а следовательно и оправки 7 с закреплённой на ней обрабатываемой деталью 6, служит делительный диск (лимб) 4, имеющий с обеих сторон несколько рядов отверстий, расположенных на концентрических окружностях. Отверстия на диске предназначены для фиксации рукоятки А в определённых положениях при помощи стержня фиксатора 5.

Рис. 4. Кинематическая схема универсальной делительной головки ( удг)

Передача от рукоятки к шпинделю делительной головки осуществляется по двум кинематическим цепям.

При дифференциальном делении освобождается стопор 8, крепящий лимб к корпусу делительной головки, отключается червячная пара 2, 3 и при вращении рукоятки с лимбом передача к шпинделю осуществляется по цепи:

где i см – передаточное отношение сменных зубчатых колёс.

При простом делении сменные зубчатые колёса отключены, лимб неподвижен, стержень фиксатора утоплен в рукоятке, при вращении которой движение к шпинделю передаётся по цепи:

Характеристикой делительной головки N называется величина обратная передаточному отношению червячной пары (обычно N = 40).

3.1. Настройка делительной головки на простое деление

При настройке делительной головки на простое деление сменные зубчатые колёса удаляются и уравнение кинематической цепи настройки имеет следующий вид:

а – число отверстий на соответствующей расчёту концентрической окружности делительного диска 4;

в – число отверстий, на которые перемещается рукоятка А;

Z чк – число зубьев червячного колеса;

К – число заходов червяка.

Из уравнения следует:

К делительной головке (УДГД–160) прилагается делительный диск, имеющий по семь концентрических окружностей с отверстиями на каждой стороне.

Число отверстий делительного диска:

на одной стороне – 16, 19, 23, 30, 33, 39 и 49;

на другой стороне – 17, 21, 29, 31, 37, 41 и 54.

Максимальный диаметр обрабатываемой детали – 160 мм.

Пример настройки

Настроить делительную головку для обработки зубчатого колеса Z 0 =34:

Следовательно, для осуществления данного деления необходимо произвести один полный оборот рукоятки и на окружности с числом отверстий 17 повернуть рукоятку на угол, соответствующий 3+1 отверстиям, и зафиксировать её в этом положении.

Для установки рукоятки с фиксатором на требуемую окружность делительного диска (рис. 5) нужно отпустить зажимную гайку, повернуть рукоятку так, чтобы стержень фиксатора попал в отверстие окружности, и вновь закрепить гайку.

Рис. 5. Делительный диск (лимб)

Для отсчётов делений пользуются раздвижным сектором, состоящего из двух линеек 1 и 5, зажимного винта 3 для крепления их под требуемым углом и пружинной шайбы, удерживающей сектор от произвольного поворота.

После определения необходимой окружности на делительном диске и расчётного числа отверстий, на которое следует переставить фиксатор, сектор устанавливают так, чтобы число отверстий между линейками было на единицу больше числа, полученного при подсчёте (позиции 2 и 4), и поворачивают его сразу после перестановки фиксатора. Сектор должен находиться в данном положении до следующего деления, причём подводить его к отверстию следует плавно и осторожно так, чтобы фиксатор, снятый с предохранителя, вошёл в отверстие под действием пружины.

Если рукоятка переведена дальше требуемого отверстия, её отводят назад на четверть или полуоборота и вновь доводят до соответствующего отверстия. Для точности деления рукоятку с фиксатором следует вращать всегда в одном направлении.

Число оборотов рукоятки при простом делении приведено в прил. 1, при дифференциальном делении – в прил. 2.

3.2. Контроль размеров зуба

Нарезав первый зуб, необходимо измерить его толщину штангенциркулем или штангензубомером и высоту зуба – глубомером.

Толщина зуба S = m·a,

где m – модуль зубчатого колеса в мм;

a– поправочный коэффициент (табл. 2).

Таблица 2. Зависимость величины поправочного коэффициента от числа зубьев