Молибденовая проволока для чего

Плюсы молибденовой проволоки

В электроэрозионных станках проволочно-вырезного типа в качестве электрода-инструмента, как правило, используется 2 вида проволоки – латунная или молибденовая. Не смотря на то, что латунь дешевле молибдена, себестоимость обработки на станках серии DK77 с молибденовой проволокой в разы ниже, чем на станках с латунной проволокой. Разберёмся почему.

Электроэрозионные станки традиционной конструкции производят обработку детали латунной проволокой в ванне с диэлектриком. Во время работы проволока перематывается сверху вниз с минимальной скоростью и уходит в утиль, т.е. используется одноразово. Диэлектриком служит дистиллированная вода, которая циркулирует через сложную систему очистки и деионизации. С помощью фильтров и ионообменной смолы система удаляет отработанный шлам, восстанавливает диэлектрические свойства дистиллированной воды, регулирует её щёлочность и кислотность. Без сложной системы очистки и деионизации увеличивается токопроводность рабочей жидкости, снижается КПД электрических разрядов, падает скорость и точность обработки.

Плюсы данного способа – микронная точность и достижение хорошей шероховатости на новых станках. Если взять станок, отработавший 7-10 лет, то его точностные характеристики будут не лучше, чем у станков серии DK77 на многоразовой молибденовой проволоке.

Минусы– дорогой станок, дорогая обработка из-за большого расхода латунной проволоки, сложной системы очистки и деионизации с применением ионообменной смолы. Кстати говоря, ионообменная смола теряет свои свойства при замораживании, поэтому в условиях российского климата трудно контролировать качество поставляемой смолы. Подсчитано, что себестоимость обработки на станках с латунной проволокой составляет 500 – 700 рублей в час. Такие расходы могут быть оправданы только при изготовлении прецизионных деталей повышенной точности с высокими требованиями к шероховатости.

Принцип действия станков серии DK77 (DK7725, DK7735, DK7745, DK7750, DK7763 и т.д.) имеет свои особенности. На станке установлен специальный барабан, на который наматывается до 300 метров молибденовой проволоки 0,18 мм диаметром. Один конец проволоки закрепляют винтом на барабан, делают намотку с катушки, отрезают, получившийся конец протягивают через ролик верхнего рукава, деталь, ролик нижнего рукава и закрепляют винтом на барабан. Получается замкнутый контур. На станках серии DK77 возможно обрабатывать внешний и внутренний контур.

Молибденовая проволока 0,18 мм диаметром обладает прекрасными качествами – высокой температурой плавления, высокой плотностью и прочностью, высоким модулем упругости, хорошей термостойкостью. В совокупности эти качества позволяют использовать молибденовую проволоку в многоразовом режиме, который невозможно воспроизвести, используя латунную проволоку из-за её хрупкости.

Во время работы проволока разматывается с одной стороны барабана и наматывается на другой, затем меняет направление, т.е. используется многоразово. Если смотреть в зону обработки, то перемещения проволоки идёт сверху вниз, затем снизу вверх и так далее. Скорость перемотки составляет 10 м/сек.

В станках серии DK77 (DK7725, DK7735, DK7745, DK7750, DK7763 и т.д.) отсутствует ванна и диэлектрик, обработка ведётся в струе СОЖ, приготовленной на основе обычной водопроводной (недистиллированной) воды и специального концентрата JR3A(1,3 кг на бак СОЖ). Струя СОЖ подается сверху и снизу без давления, но постоянная перемотка проволоки помогает промывать отработанный шлам, затягивая СОЖ за собой.

Калькуляция себестоимость часа обработки на станке серии DK77:

Расход проволоки — 300 метров минимум на 30 часов

Расход концентрата СОЖ JR3A– 1,3 кг на 200 часов

Фильтр – 1 шт на 300 часов

Молибденовая проволока 0,18 мм (2 000 м) – 3490 рублей

СОЖ JR3A (2 кг) – 1 800 рублей

Фильтр – 1600 рублей

Час работы = Проволока + СОЖ + Фильтр = (3490 рублей / 2000 метров * 300 метров / 30 часов) + (1800 рублей / 2 кг * 1,3 кг / 200 часов) + (1 600 рублей / 300 часов) = 28,64 рубля/час.

Прибавим затраты на электричество (потребление станка 1,5 кВт) и получим сумму менее 35 рублей.

Таким образом, цена молибденовой проволоки 0,18 мм компенсируется её ресурсом. Себестоимость обработки на станках DK77 с многоразовой молибденовой проволокой в 15-20 раз ниже, чем на станках с латунной проволокой. Это позволяет использовать станки не только в инструментальном, но и механическом, ремонтном производстве, например, для изготовления шестерней и внутренних шлицев.

Молибденовая проволока и нить

Калькулятор «Металлы и сплавы». Молибден

Кнопки перемещения по сплавам.

Проволока и нить нашли применение в областях, предъявляющих требования к размерам деталей и стойкости материалов к высоким температурам. Наряду с аналогичными полуфабрикатами из вольфрама они относятся к круглому прокату небольшого диаметра и прекрасно работают при больших температурах.

В компании Метотехника можно купить молибденовую проволоку и нить. Для этого достаточно позвонить по телефону, отправить заявку на email или сделать заказ через сайт на странице с прайс-листом.

Подробное описание способов производства указанной продукции, марки и рекомендации по применению представлены на данной странице в соответствующих разделах. Также указаны ссылки на стандарты, являющиеся важными источниками технической информации.

Марки

Производство

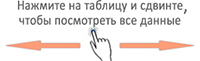

Схема стана для протяжки проволоки

1 – ведущий барабан, 2 – фильера, 3 – газовая печь, 4 – смазочная коробка, 5 – спускной барабан

Продукция (размеры, свойства, состояние поставки и иные технологические параметры) должна соответствовать требованиям ряда ГОСТов и ТУ. Среди них ГОСТ 27266-87, ГОСТ 18905-73 и другие.

Стоит отметить, что молибденовая проволока, которая имеет малые значения диаметров (обычно менее 0,1 мм), как правило, называется молибденовая нить. ГОСТ 25501-82 не содержит определение нить для заготовок и полуфабрикатов, однако на практике такое название часто употребляется. Также достаточно распространенным названием является проволока микронных размеров.

Применение

Молибденовая проволока нашла применение во многих отраслях промышленности. Одной из них является изготовление приборов для измерения высоких температур, к которым относятся термопары вольфрам-молибден(ТВМ). Для их производства используются металлы высокой чистоты. Спай на конце термопары получают с помощью дуговой сварки вольфрамовым электродом. Термопары вольфрам-молибден, как правило, имеют защитный чехол. В качестве материала защитных чехлов может использоваться окись циркония, которая не вступает во взаимодействие с материалами термоэлектродов.

Указанные термопары позволяют выполнять измерения температур, превышающих 2000 °С. Например, ТВМ применялась в экспериментах по определению точки плавления хрома.

Молибденовая проволока используется при производстве ламп накаливания. Из нее изготовляют крючки и петли, поддерживающие вольфрамовую спираль, а также керны для навивки вольфрамовой спирали. Материал поддерживающих крючков и петель не должен содержать железа, которое может привести к быстрому почернению оболочки лампы. Обычно используют блестящую неотожженную или полуотожженную молибденовую нить и проволоку диаметра от 0,02 до 1,1 мм, относительное удлинение которой составляет 5-15%. Применение Mo для крючков и петель обусловлено его значительной прочностью при повышенных температурах, а также сохранением данным металлом пластичности и прочности после рекристаллизации.

Молибден в виде проволоки и нити нашел активное применение в производстве приемо-усилительных ламп. Данный металл используется в качестве конструкционного. Из рассматриваемой продукции изготавливают сетки. Как правило, они подвержены тепловой нагрузке и к ним предъявляются повышенные требования по точности навивки. Молибден, в свою очередь, обладает высокой точкой плавления, достаточно формоустойчив при больших температурах и имеет ряд других положительных свойств, которые делают его широко применяемым в производстве сеток приемо-усилительных ламп. Также стоит отметить хорошую свариваемость Mo с никелем, из которого изготовляют траверсы сеток.

Молибденовая нить и проволока, предназначенная для изготовления сеток, должна иметь чистую блестящую поверхность. Заготовка может быть твердой или мягкой, относительное удлинение должно быть в интервале от 0 до 20%, овальность должна быть минимальной: отклонения от абсолютно круглого сечения не должны превышать 1,5%. Твердость и относительное удлинение исходного материала определяется в зависимости от способа производства сеток.

Проволока из молибдена также применяется и для генераторных ламп. Из нее изготавливают сетки, различные держатели накаливаемых катодов, упругие элементы (например, натяжные пружины для крепления катодов).

В рентгеновских трубках из молибденовой проволоки и нити выполнены вводы катодов, которые герметично впаяны в тугоплавкое боросиликатное стекло, являющееся материалом колбы рентгеновской трубки.

Из молибденовой проволоки производят нагреватели высокотемпературных электрических печей. Молибденовые нагреватели используют при температурах до 2000 °С. Нагрев осуществляется в защитной атмосфере, так как при взаимодействии с кислородом Mo легко окисляется.

| Материал | Продукция | Марка | Цена, р/кг |

|---|---|---|---|

| Молибден | Проволока | МЧ (ЯеО.021.122ТУ, ЯеО.021.123ТУ) | Договорная |

| Молибден | Проволока | МЧВП (ТУ 48-19-203-85) | Договорная |

| Молибден | Проволока | МЧК (ЯеО.021.122ТУ, ЯеО.021.123ТУ) | Договорная |

| Молибден | Проволока | МРН (ЯеО.021.123ТУ) | Договорная |

| Молибден | Проволока | МР-47ВП (ТУ 48-19-254-77) | Договорная |

| Молибден | Проволока | МВ-50(ОСТ 11.021.003-76) | Договорная |

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Молибденовая проволока

Купить молибденовую проволоку можно бухтой, либо, при небольшом объеме, отрезком общим весом не менее 5 килограмм.

Свойства, характеристики молибденовой проволоки

Проволока из молибдена марки МЧ относится к полуфабрикату, который изготавливается из молибденовых штабиков, прутков способом протяжки или волочения. Изделия могут применять, как в качестве самодостаточного полуфабриката, чтобы в дальнейшем обработать различными способами (давлением путем прокатки, ковкой путем протяжки), так и в виде добавки, для производства сплавов с заданными свойствами.

Продукции свойственны высокая упругость и прочность, как на разрыв, так и на сжатие. Изделие не поддается деформации и окислению при больших температурных перепадах, а также при эксплуатации в агрессивной среде. Ассортимент молибденовой проволоки характеризуется по форме и диаметру сечения, а также по длине.

Если сравнивать с вольфрамовой проволокой, то аналогичное изделие из молибдена легче в два раза, характеризуется большей удельной прочностью.

По своим свойствам, материал относится к жаростойкому и жаропрочному изделию прокатки, обладает высокой тугоплавкостью, характеризуется отличной проводимостью электрического тока, не теряя при этом форму.

Поставки молибденовой проволоки круглого сечения осуществляются диаметром от 15 мкм до 2,5 мм, согласно ГОСТ(у). По индивидуальному заказу допускается производство молибденовой проволоки других размеров. Изделие, диаметр которого меньше 0,1 мм, в обиходе, получило название нити. В то же время, в нормативных документах такого названия не существует. Молибденовая проволока обладает гладкой и ровной поверхностью, без наличия каких-либо дефектов.

Характеристики сплава зависят от свойств молибдена МЧ, который представляет собой блестящий, светло-серебристый, прочный, жаростойкий металл. Примеси в металле содержатся до 0,04%. Температура плавления равняется 2620 градусов Цельсия. Благодаря перечисленным характеристикам, материал применяется в приборах, эксплуатируемых на высокотемпературных режимах.

Окисление молибденовой проволоки начинается при температуре свыше 400 градусов по Цельсию. В холодных щелочах и щелочных растворах – продукция устойчива, но при нагреве – происходит медленное разрушение металла.

Молибденовая проволока надежна, прочна, способна работать в жестких эксплуатационных условиях, долговечна. Срок эксплуатации значительно превышает идентичный показатель аналогичных изделий, изготовленных их других похожих металлов.

Проволока МЧ

Молибденовая проволока МЧ производится с химическим составом, соответствующим ГОСТ 25442-82. Марка МЧ означает «молибден чистый», т.е. с высокой химической чистотой – не меньше 99,96% чистого Мо. МЧ – одна из наиболее востребованных марок молибденовой проволоки. С повышением химической чистоты молибдена – улучшается его обрабатываемость. Проволока МЧ характеризуется хорошей пластичностью (как длямолибдена) и обрабатываемостью, поэтому из металла можно производить изделия методом штамповки с вытяжкой.

Изготавливается с нормальной, повышенной точностью. Высококачественная молибденовая проволока МЧ легко выдерживает спирализацию.

Зависимо от состояния (черная, очищенная, отожженная), класса точности производства, диаметра, проволоку МЧ применяют в качестве траверса, керна при спирализации, элементов электровакуумных приборов, сеток, элементов источников света и пр.

Производство молибденовой проволоки

При производстве молибденовой проволоки путем протяжки, исходным сырьем служат прутки из данного материала, диаметр которых должен составлять не выше 3-4 миллиметров. Использование молибденовых прутков с таким диаметром позволяет наматывать их на катушки или бухты для беспрерывной подачи в установку для протяжки.

Зависимо от диаметра исходного сырья и температуры процесса, получение продукции требуемого диаметра достигается, как правило, в несколько этапов. После одной протяжки исходный диаметр прутка уменьшается всего на 10-20%. С каждым заходом скорость протяжки увеличивается, а температура в печи уменьшается.

Технологическая операция протяжки позволяет производить молибденовую проволоку с размером (диаметром) поперечного сечения не меньше 0,012-0,010 мм.

В целом, волочение молибденовой проволоки можно разделить на четыре этапа:

Технологический процесс производства молибденовой проволоки предусматривает использование смазочных материалов, которыми покрывают полуфабрикатный пруток. Благодаря смазке поверхность молибдена при протяжке не окисляется под воздействием высокой температуры, а фильеры (матрицы), сквозь которые пропускают заготовку, медленнее изнашиваются. Завершающим этапом является очистка поверхности путем отжига при температуре 1300 – 1400 °С в атмосфере водорода. Либо отжиг в азоте, электролитическое травление (для толстой проволоки), травление в растворе нитрита натрия.

При производстве встречается брак, как правило – расслоения и растрескивания (обычно при грубом волочении) или обрыв (для тонкомерных изделий). Данные ситуации часто возникают при использовании исходного сырья с посторонними включениями, не соблюдении технологического режима. К потребителю бракованная продукция не поставляется, это противоречит действующим стандартам.

Если необходимо получить более тонкую проволоку – нить, тянутую заготовку минимально возможным диаметром подвергают дополнительному электролитическому либо химическому травлению.

Контроль качества производства продукции осуществляется на всех этапах технологического процесса от создания порошка до завершающего проведения протяжки и упаковки товара. Качество материала отвечает техническим условиям, с требованиями по химическому составу и дисперсности порошка в соответствии с нормативными документами, не допуская посторонних включений. Уникальные свойства молибдена и сплавов на его основе сочетаются со стоимостью товара.

Параметры проволоки из молибдена МЧ регламентируются:

В соответствии стандартам и техническим условиям, поверхность проволоки Мо не должна содержать остатков смазки, загрязнений, окислов. На изделиях с диаметром менее 0,4 мм не допускается брак и механические дефекты – трещины, заусенцы. Если молибденовая нить толщиной свыше 0,4 мм – наличие заусенцев, раковин возможно, в пределах допустимых размеров и количества.

Применение

Молибденовая проволока используется также в качестве полуфабрикатного сырья при производстве тугоплавкой стали и сплавов, обладающих высоким уровнем коррозионной устойчивости. Материал используется для изготовления сеток и фильтров в пищевом и химическом производстве, нагревательных спиралей электротехнических приборов и электропечей, работающих в условиях высоких температур.

Благодаря высокой отметки температуры плавления и особым химическим свойствам, проволока из молибдена МЧ используется для изготовления:

Кроме этого молибденовую проволоку применяют в ядерной энергетике.

Молибден. Свойства, применение, производство, продукция

| Статья «Молибден. Свойства, применение, производство, продукция» с различных сторон рассматривает тугоплавкий металл молибден. Для удобства чтения и изучения данная статья разделена на главы и параграфы, а также содержит графические материалы. |

Введение

В статье “Молибден. Свойства, применение, производство, продукция” подробно рассматривается тугоплавкий металл молибден. Описаны свойства молибдена, указаны области его применения. Также перечислены различные марки молибдена с указанием их особенностей.

Статья освещает процесс производства молибдена от стадии обогащения руды до стадии получения заготовок в виде штабиков и слитков. Отмечаются характерные особенности каждой стадии.

Особое внимание в статье уделяется продукции (проволока, прутки, листы, полосы, порошок и др.). Описаны процессы изготовления той или иной продукции из молибдена, ее характерные особенности и области применения.

Статья содержит ссылки на стандарты, такие как ГОСТ и ТУ, на другие статьи, описывающие смежные темы.

Глава 1. Молибден. Свойства и области применения молибдена

§1. Свойства молибдена

Основные физические и механические свойства молибдена представлены в таблице. Стоит также заметить, что электропроводность молибдена выше по сравнению с электропроводностью железа и ниже, чем аналогичное свойство меди. По механической прочности молибден немного уступает вольфраму, но, в тоже время, легче поддается обработке давлением.

§2. Марки молибдена

Во вторую группу входят такие сплавы молибдена, как ЦМ5, ЦМ6, ЦМ-2А, ВМ-1, ТСМ4 с типичным содержанием углерода (по массе) 0,004-0,05% С, а также сплавы ЦМ10 и ТСМ-7 с пониженным содержанием углерода. Сплавы ЦМ5 и ЦМ6 относятся к системе молибден-цирконий (Mo-Zr), а сплавы ЦМ-2А, ВМ-1 легированы одновременно небольшими добавками титана и циркония. Сплав ТСМ4, помимо циркония, содержит небольшие концентрации никеля и углерода, это сплав системы молибден-цирконий-никель-углерод (Mo-Zr-Ni-C). Среди сплавов второй группы наиболее широко распространен малолегированный сплав ЦМ-2А, отличающийся достаточной технологичностью и более высокой жаропрочностью по сравнению с чистым молибденом. Сплав ЦМ-2А наименее склонен к хладноломкости после деформации. Рекристаллизация повышает его склонность к хрупкости. Сплав ВМ-1 по составу и свойствам близок к сплаву ЦМ-2А. Сплав ЦМ5 более жаропрочен, чем ЦМ-2А. Сплав ЦМ6 с меньшим содержанием циркония и углерода уступает сплаву ЦМ5 по жаропрочности, но является более технологичным, менее склонен к хладноломкости в рекристаллизованном состоянии, хорошо сваривается.

В третью группу (низколегированные высокоуглеродистые сплавы) входит ВМ-3 с повышенным содержанием углерода, доходящим (по массе) до 0,25-0,50%. Чтобы связать весь углерод в карбиды, этот сплав легирован большим количеством титана и циркония; дополнительное упрочнение обеспечивает ниобий. Карбиды титана (TiC) и циркония (ZrC) улучшают жаропрочность сплава. В то же время карбид молибдена (Mo2C) оказывает негативное влияние на технологические свойства сплавов. Его присутствие снижает пластичность как при комнатной, так и при высокой температуре. Для исключения образования Mo2C титан, цирконий и углерод вводят в сплавы в определенных пропорциях.

К четвертой группе (высоколегированные сплавы) относятся ЦМВ30, ЦМВ50 и МР47ВП. Для сплавов ЦМВ30 и ЦМВ50 характерна высокая жаропрочность, обусловленная их легированием большими количествами вольфрама, а сплав МР47ВП системы молибден-рений (Mo-Re) отличается высокими прочностными свойствами при умеренных температурах и большой технологичностью. Жаропрочность последнего сплава может быть существенно повышена введением карбидов ZrC и ТiС.

§3. Области применения молибдена

Тугоплавкий металл молибден нашел широкое применение в современной промышленности как в качестве легирующей добавки к различным сплавам, так и в качестве конструкционного материала.

Основные направления применения молибдена

1. Легирующий элемент в различных сталях и сплавах цветных металлов

В качестве легирующей добавки молибден активно используется в черной металлургии при производстве сталей и чугунов. В состав конструкционных сталей входит до 0,5 % данного тугоплавкого металла. Благодаря молибдену значительно улучшается структура конструкционной стали. Она становится более однородной и мелкозернистой. Добавление молибдена позволяет улучшить механические свойства сталей и сплавов, а именно: предел упругости, сопротивление износу и удару. Одно из ценных свойств молибдена – его способность устранять отпускную хрупкость аустенитной стали.

Молибден активно применяется при производстве различных инструментальных сталей. Стали, из которых изготавливают штампы, обычно содержат 1-1,5 % данного тугоплавкого металла, быстрорежущие стали – 5-8,5 %. Молибден повышает красностойкость инструментальных сталей, их твердость, прочность, сопротивление образованию закалочных трещин, износу.

Хромистые и хромоникелевые стали также имеют в своем составе молибден. Он снижает хрупкость и повышает жаропрочность данных сталей в условиях длительной работы. Введение 2-4 % молибдена в нержавеющие хромоникелевые стали улучшает их коррозионную стойкость.

Тугоплавкий металл молибден также включают и в состав чугунов. Введение в чугун 0,2-0,5 % молибдена повышает вязкость, сопротивление износу и улучшает свойства при высоких температурах, а также уменьшает склонность к росту зерен.

2. Антикоррозионные и жаропрочные сплавы

Очень часто молибден входит в состав жаропрочных и кислотостойких сплавов. Металлы кобальт и никель, как правило, являются основой жаропрочных сплавов (50-60 %), также такие сплавы содержат хром (20-28 %) и молибден (3-10 %). В качестве примера можно привести жаропрочный сплав, который используется для изготовления лопаток и дисков роторов газовых турбин: Ni – 37 %, Co – 20 %, Cr – 18 %, Fe – 17 %, Mo – 3 %, Ti – 2,8 %

Кислотостойкие сплавы, содержащие 17-28 % молибдена, а также хром, вольфрам и железо, устойчивы к воздействию всех минеральных кислот (например, серная кислота, соляная кислота и другие), кроме плавиковой.

Молибден используется для изготовления обшивки и элементов каркаса сверхзвуковых самолетов и ракет, а также теплообменников, оболочек возвращающихся на землю ракет и капсул, тепловых экранов, передних кромок ракет, носовых конусов ракет, обшивки кромок крыльев сверхзвуковых самолетов.

Молибден с присадками ниобия, ванадия, титана и других металлов, которые повышают жаропрочность, применяется для изготовления ответственных деталей ракетных двигателей и газовых турбин: сопловые и рабочие лопатки газовых турбин, выхлопные сопла и камеры сгорания прямоточных реактивных двигателей.

Металл молибден является тугоплавким и достаточно хорошо устойчив к воздействию жидких металлических теплоносителей типа лития и свинцововисмутового сплава. Указанные свойства молибдена позволяют использовать его в качестве конструкционного материала в энергетических атомных реакторах при температуре до 800 °С. Из тугоплавкого металла молибден изготовляют контейнеры, оболочки, трубы и другие элементы активной зоны реактора.

4. Материал для изготовления оборудования для обработки металлов давлением

Жаропрочность молибдена, его тугоплавкость, высокая теплопроводность и низкий коэффициент расширения позволяют использовать данный метал для изготовления элементов оборудования, предназначенного для горячей обработки металлов давлением. Так из молибдена производят оправки прошивных станов, матрицы, пресс-штемпели. Стоит заметить, что по данным экспериментов прошивные пуансоны для прошивки заготовок из нержавеющей стали, изготовленные из сплава молибдена с 0,5% титана, прошивают до момента выхода из строя в 100 раз больше заготовок по сравнению с пуансонами из других материалов. Также из тугоплавкого металла молибден производят пресс-формы и стержни машин для литья под давлением сплавов меди, цинка и алюминия.

Молибденовые прутки применяют также в качестве электродов в печах для плавки стекла. Как правило, для данных целей используют прутки диаметром от 25 до 150 мм и длиной до 1,8 м. Также встречаются плавильные печи с электродами в виде молибденовых пластин. Стоит заметить, что молибден практически не вступает в реакцию с расплавленным стеклом. Это позволяет использовать данный металл для изготовления деталей стеклоплавильных печей.

6. Материал для производства электроламп и электровакуумной техники

Такие свойства, как жаропрочность, высокая электропроводность, высокая температура плавления, позволяют применять молибден в производстве электроламп и электровакуумных приборов. Молибденовая проволока применяется для изготовления крючков, которые поддерживают вольфрамовую нить в лампе накала. Также молибден используют в качестве керна для навивки вольфрамовой проволоки.

Молибденовые прутки служат для ввода тока в различные электровакуумные приборы и колбы мощных источников света. Листы из молибдена применяются для производства анодов генераторных ламп. Также из данного метала изготовляют сетки приемно-усилительных ламп, вспомогательные электроды генераторных ламп, катоды газоразрядных трубок.

Молибден также нашел применение и в рентгеновской технике. Например, из него производят фокусирующие электроды, вводы катодов.

Глава 2. Производство молибдена

§1. Процесс получения тугоплавкого металла молибден

§2. Получение компактного молибдена

Методы порошковой металлургии

Данный способ получения ковкого молибдена является наиболее распространенным, так как позволяет более равномерно распределять присадки, которые улучшают физико-механические свойства молибдена. В качестве присадок могут использоваться титан (Ti), цирконий (Zr), ванадий (V) и другие металлы.

Предварительное спекание штабиков обычно проводят в муфельных или трубчатых печах при температуре 1110-1200 °С. Спекание (сварку) осуществляют при температуре 2200-2400 °С в специальных аппаратах для высокотемпературного спекания. Если заготовки крупногабаритные, то для их спекания предпочтительнее использовать печь с косвенным нагревом. Примером подобной печи является вакуумная печь непрерывного действия для высокотемпературного спекания штабиков косвенным нагревом, где в качестве нагревателей используются графитовые стержни. Стоит заметить, что предварительное спекание штабиков осуществляется в среде водорода, что способствует упрочнению заготовки и повышению электропроводности.

При дуговой плавке в качестве электродов служат пакеты спеченных молибденовых прутков, которые, в свою очередь, получают путем сваривания (спекания) штабиков. Подобные прутки, как правило, имеют длину 1-2,5 м и объединяются в пакеты по 4-16 прутков, а в некоторых случаях и больше.

После дуговой плавки молибденовые слитки содержат следующие примеси (приблизительно), %: O2 – 1-3 ∙ 10-4, H2 – 1-2 ∙ 10-5, N2 – 10-3-10-4. В результате электронно-лучевой плавки удается избавиться от большого числа примесей, среди которых кислород, азот, углерод, железо, медь, никель, марганец, кобальт. Стоит заметить, что при получении молибденовых слитков любым из приведенных способов для глубокой очистки молибдена от кислорода (содержание в металле

На первом этапе штабики нагревают до тепературы 1350-1400 °С. Непосредственно ковку осуществляют при температуре около 1300 °С. В результате термической обработки плотность пористых штабиков увеличивается, а поры на границах зерен внутри кристаллов исчезают. В итоге прочность материала на растяжение резко повышается и в несколько раз превосходит прочность спеченного штабика. Как правило, для нагрева используются печи сопротивления с нагревателями из молибдена и водородной атмосферой. Для подогрева больших штабиков иногда применяют муфельные печи, в которые в зависимости от размеров муфеля можно помещать одновременно несколько штабиков. Печи размещаются рядом с ковочной машиной, чтобы избежать чрезмерного охлаждения штабиков во время их извлечения из печи и введения в рабочий канал машины. Подача заготовок в ковочную машину осуществляется вручную. На данном этапе получают прутки, диаметр которых составляет 20-25 мм. На следующих этапах температуру ковки постепенно уменьшают с уменьшением диаметра прутков. Ковку прутков, имеющих диаметр 2,5-3 мм, осуществляют при температуре 950-1000 °С.

Когда длина прутков значительно возрастает, переходят на непрерывную ковку. Данный переход осуществляют при диаметре прутка 3 мм, если исходными заготовками были штабики сечением 10х10 или 12х12 мм. Подача прутков в ковочную машину осуществляется механически, а для подогрева используется газовая печь. При непрерывной ковке прутки покрывают смазкой – аквадагом или гидроколлагом (водные коллоидные суспензии графита). Смазка предохраняет пруток от окисления и уменьшает износ матриц ковочной машины.

К недостаткам ротационной ковки можно отнести трудоемкость процесса и неровность поверхности получаемых прутков. При нагреве заготовок возникают значительные потери молибдена вследствие его окисления. Для снижения потерь и улучшения пластических свойств молибдена разработаны процессы ковки в атмосфере инертного газа.

Помимо спеченных штабиков заготовками для производства молибденовых прутков могут служить слитки. Слитки плавленого молибдена имеют грубую крупнозернистую структуру и значительно труднее поддаются обработке давлением, чем спеченные заготовки. Поэтому горячую ковку можно применять только для слитков диаметром до 100 мм. Ковка осуществляется при температуре 1400-1450 °С. Заготовки диаметром 150 мм и больше обрабатывают методом прессования. Ковка таких заготовок может привести к образованию трещин.

Перед прессованием слиток нагревают до температуры 760 °С, покрывают специальной эмалью, на которую затем накатывают тонкоизмельченное стекло. Стекло в данном случае выступает в качестве смазки. Затем заготовку нагревают до 1260 °С и еще раз покрывают стеклом. Далее осуществляется прессование. После прессования слитки подвергают горячей ковке при температуре 1425 °С. У полученного в результате ковки прутка обрезают концы. Затем пруток обтачивают на глубину до 25 мм с целью удаления стекла и слоя окалины. В дальнейшем прутки могут подвергаться ковке для получения необходимого размера.

Стоит заметить, что изделия из спеченных и плавленых заготовок молибдена не отличаются по свойствам.

Применение

Одним из направлений применения продукции из молибдена является изготовление нагревателей высокотемпературных электрических печей (см. Глава 1 §3). Молибденовые прутки могут использоваться в качестве таких нагревателей. Как правило, нагреватели из молибденовых прутков являются свободноизлучающими, то есть тепло передается от нагревателя непосредственно нагреваемому изделию, за счет чего достигается более эффективное использование мощности печи. Крепление таких нагревательных элементов должно быть очень надежным, чтобы исключить их провисание. Нагреватели из молибденовых прутков обладают высокой прочностью. Они используются в высокотемпературных электрических печах, обладающих большой мощностью.

Одной из наиболее важных областей применения молибденовых прутков является производство проволоки, где молибденовые прутки выступают в качестве заготовок (см. Глава 3 §2).

§2. Молибденовая проволока

Исходными материалами для производства проволоки из молибдена являются прутки. Диаметр таких прутков обычно составляет менее 3 мм. При таком диаметре молибденовые прутки обладают достаточной пластичностью, чтобы их можно было наматывать на барабан или катушку для дальнейшего изготовления проволоки методом протяжки.

Принципиальная схема установки для протяжки молибденовой проволоки представлена на рисунке.

Устройство установки для протяжки молибденовой проволоки

1 – ведущий барабан, 2 – фильера, 3 – газовая печь, 4 – смазочная коробка, 5 – спускной барабан

Данный способ позволяет получить проволоку, диаметр которой составляет до 0,012-0,010 мм. Для изготовления более тонкой проволоки применяют методы химического или электролитического травления. Исходным материалом для указанных способов является проволока большего диаметра, чем тот, который требуется получить.

Протяжку осуществляют в несколько этапов. На каждом этапе получают молибденовую проволоку определенных диаметров, при этом условия протяжки несколько изменяются в зависимости от диаметра, который требуется получить. В общем случае с уменьшением диаметра проволоки уменьшается температура и увеличивается скорость протяжки, уменьшение диаметра за один переход составляет, как правило, 10-20%.

После волочения поверхность молибденовой проволоки очищают. Для очистки проволоку подвергают отжигу в атмосфере водорода при температуре 1300-1400 °С. Также для очистки поверхности могут применяться электролитическое травление (как правило, используется для очистки толстой проволоки), травление в расплаве азотистокислого натрия, отжиг в азоте.

При протяжке проволоки возможно возникновение дефектов. Среди наиболее часто встречающихся дефектов можно выделить растрескивание и расслоение проволоки (как правило, на стадии грубого волочения) или обрыв (при протяжке тонкой проволоки). Для предотвращения описанных дефектов следует использовать не загрязненный примесями исходный материал, четко соблюдать правильные режимы ковки штабиков и протяжки проволоки.

Указанные термопары позволяют выполнять измерения температур, превышающих 2000 °С. Например, термопара вольфрам-вольфрам/молибден применялась в экспериментах по определению точки плавления молибдена, термопара вольфрам-молибден – точки плавления хрома.

Стоит заметить, что с изменением температуры термоэлектродвижущая сила (термо-ЭДС) изменяется сравнительно мало. Поэтому для точного измерения термо-ЭДС, на основе которого определяется температура, требуется использовать высокочувствительные приборы.

Молибденовая проволока используется при производстве ламп накаливания. Из нее изготовляют крючки и петли, поддерживающие вольфрамовую спираль, а также керны для навивки вольфрамовой спирали. Проволока из молибдена, применяемая для изготовления поддерживающих крючков и петель, не должна содержать железа, которое может привести к быстрому почернению оболочки лампы. Обычно используют блестящую неотожженную или полуотожженную проволоку диаметра от 0,02 до 1,1 мм, относительное удлинение которой составляет 5-15%. Применение молибдена в качестве материала для изготовления крючков и петель, поддерживающих вольфрамовую спираль, обусловлено его значительной прочностью при высоких температурах, а также сохранением данным металлом пластичности и прочности после рекристаллизации.

Молибден в виде проволоки нашел активное применение в производстве приемо-усилительных ламп. Данный металл используется в качестве конструкционного материала. Из молибденовой проволоки изготавливают сетки. Как правило, такие сетки несут высокую тепловую нагрузку и к ним предъявляются высокие требования по точности навивки. Молибден, в свою очередь, обладает высокой точкой плавления, достаточно формоустойчив при высоких температурах и имеет ряд других положительных свойств, которые делают данный металл широко применяемым в производстве сеток приемо-усилительных ламп. Также стоит отметить хорошую свариваемость молибдена с никелем, из которого изготовляют траверсы сеток.

Молибденовая проволока, предназначенная для изготовления сеток, должна иметь чистую блестящую поверхность. Проволока может быть твердой или мягкой, относительное удлинение должно быть в интервале от 0 до 20%, овальность должна быть минимальной: отклонения от абсолютно круглого сечения не должны превышать 1,5%. Твердость и относительное удлинение исходной проволоки определяется в зависимости от способа производства сеток.

Проволока из молибдена также применяется и в производстве генераторных ламп. Из нее изготавливают сетки, различные держатели накаливаемых катодов, упругие элементы (например, натяжные пружины для крепления катодов).

В рентгеновских трубках из молибденовой проволоки выполнены вводы катодов, которые герметично впаяны в тугоплавкое боросиликатное стекло, являющееся материалом колбы рентгеновской трубки.

Из молибденовой проволоки изготавливают нагреватели высокотемпературных электрических печей. Молибденовые нагреватели используют при температурах до 2000 °С. Нагрев осуществляется в защитной атмосфере, так как при взаимодействии с кислородом молибден легко окисляется.

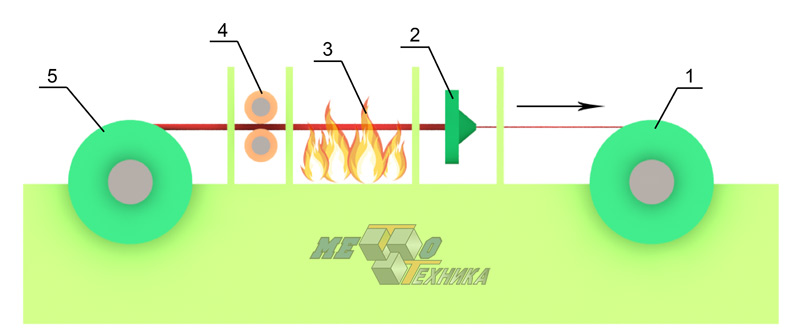

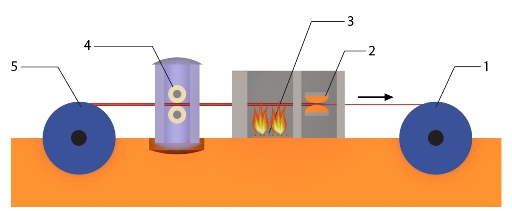

§3. Молибденовые листы (ленты, полосы, фольга, пластины)

Наиболее распространенными заготовками для получения молибденовых пластин толщиной 2-8 мм являются молибденовые штабики прямоугольного сечения с размерами 25х25 мм, 12,5х12,5 мм и 8х8 мм. Плоскую ковку таких штабиков, как правило, осуществляют пневматические молоты. Схематичное изображение молота представлено на рисунке.

Устройство пневматического молота

1 – молот, 2 – молибденовый штабик, 3 – наковальня

Перед ковкой заготовки подвергаются нагреву. Плоскую ковку по сравнению с круглой (см. Глава 3 §1) ведут при более высоких температурах. Так при плоской ковке температура нагрева составляет 1500-1600 °С в начале процесса и около 1000 °С в конце. Нагрев заготовок осуществляется с помощью муфельных печей, расположенных рядом с молотом. После нагрева штибики подаются под молот с помощью специального механического устройства. Ковку ведут до получения пластины определенной толщины, которая зависит от размеров исходного штабика. Толстые штабики обычно проковываются до толщины, равной 1/3 от исходной, более тонкие – до 1/4 исходной толщины. Например, молибденовый штабик сечением 25х25 мм куют до получения пластины (листа) толщиной 8-10мм, штабик сечением 12,5х12,5 мм – до пластины толщиной 4 мм, штабик сечением 8х8 мм – до пластины толщиной 2 мм. После плоской ковки перед прокаткой молибденовые листы (пластины) очищают от слоя окислов. Очищение производят химическим способом. Пластины из молибдена погружают в расплав 90% гидроокиси натрия и 10% азотистокислого натрия. Также в процессе ковки на молибденовой пластине могут появиться небольшие трещины. Данные дефекты убирают путем шлифования.

После очистки ленты из молибдена подвергают холодной прокатке, которая производится при комнатной температуре. В результате этого процесса получают изделие необходимого размера. Также в процессе холодной прокатки материал приобретает необходимую пластичность. Если во время прокатки ленты (полосы) излишне нагартовываются, то производят их промежуточный отжиг. Отжиг молибденовых лент осуществляют при температуре не более 850 °С. После завершения холодной прокатки ленты из молибдена снова подвергаются очистке. Способы очистки аналогичны тем, что применяются после горячей прокатки. В качестве окончательной обработки лент (полос) может осуществляться их полировка мелким порошком окиси алюминия.

Применение

Молибденовая лента и полоса может использоваться в электрических печах в качестве нагревателей. В электровакуумной промышленности такие печи применяются для отжига спиралей и проволоки при высоких температурах. При изготовлении нагревателя молибденовую ленту изгибают, придавая ей форму цилиндра или полуцилиндра. Концы нагревателя закрепляют в массивных зажимах из молибдена. Нагрев осуществляется в среде защитного газа.

Молибденовые пластины (листы) часто применяют в качестве конструкционного материала при производстве изделий в авиа- и ракетостроении. Из них изготовляют тепловые экраны, элементы обшивки ракет и самолетов, а также другие детали, материал которых должен иметь высокую жаропрочность (см. Глава 1 §3).

Пластины, ленты, полосы и тонкая фольга из молибдена используются для изготовления анодов генераторных ламп. Аноды больших размеров, как правило, делают составными. Отдельные пластины соединяются с помощью клепки или точечной сварки.

§4. Молибденовый порошок

Молибденовый порошок получают из ангидрида молибдена (молибденовой кислоты MoO3) путем восстановления водородом. Условия процесса восстановления определяются в зависимости от конечного назначения получаемого порошка. Молибденовый порошок, предназначенный для дальнейшего изготовления проволоки, прутков, листов и прочей продукции, должен содержать 99,9% молибдена и иметь мелкозернистую структуру. Порошок из молибдена, который используется при производстве сталей, должен на 99,0-99,5% состоять из молибдена и может иметь более крупные зерна.

Чистота получаемого порошка молибдена во многом зависит от чистоты исходной окиси MoO3. Очень важно, чтобы окись молибдена содержала незначительное количество примесей. Величина зерен получаемого порошка зависит от условий восстановления и от величины зерен окиси молибдена. Как правило, молибденовый порошок получается тем крупнее, чем больше величина зерен исходной молибденовой кислоты. Температура, при которой осуществляется восстановление молибдена, и концентрация водяных паров также влияют на величину зерен. Средняя величина зерна молибденового порошка растет с повышением температуры восстановления. Подбирая соответствующие условия восстановления и ангидрид молибдена MoO3 можно получить порошок молибдена со средней величиной зерна от 0,5 до 10 мк и больше.

Восстановление осуществляют в две стадии:

Такой подход препятствует значительному увеличению зерна. После восстановления полученный молибденовый порошок просеивают через мелкое сито и помещают в плотно закрывающиеся сосуды. Влажный воздух вредно влияет на порошок молибдена – последний начинает активно окисляться.

Свойства

Порошок чистого молибдена марки МЧ характеризуется набором свойств, таких как насыпной объем, объем утряски, коэффициент окисления. В таблице приведен пример численных значений указанных свойств для порошка молибденового МЧ.

| Вид порошка | Насыпной объем, см 3 /100 г | Объем утряски, см 3 /100 г | Коэффициент окисления | |

|---|---|---|---|---|

| измеренный | теоретический | |||

| Чистый молибден | 70-110 | 45-62 | 48,4 | 50,03 |

Применение

Большая часть производимого молибденового порошка идет на изготовление сталей и чугунов. Молибден в данном случае выступает в качестве легирующей добавки, которая улучшает свойства получаемых сплавов (см. Глава 1 §3). При этом не предъявляются требования к высокой чистоте порошка молибдена. Молибденовый порошок может содержать до 0,5-1% примесей.

Другой областью применения порошка является производство компактного молибдена (см. Глава 2 §2). Компактный молибден в виде штабиков получают из молибденового порошка методами порошковой металлургии. Для указанных целей используют мелкозернистый порошок, содержание примесей в котором не превышает 0,1%. Из полученных штабиков компактного молибдена затем изготовляют прутки, проволоку, полосы, ленты, листы и другие изделия.

Заключение

Как описано в статье, процесс получения данного металла состоит из многих стадий и является достаточно трудоемким. Авторы постарались выделить наиболее значимые этапы производства молибдена и обратить внимание на важные особенности.

Обзор свойств и областей применения молибдена показывает, что это очень важный материал, без которого в некоторых отраслях промышленности просто невозможно обойтись. Он обладает уникальными свойствами, которые в некоторых ситуациях нельзя получить путем применения других материалов.

Авторы надеются, что приведенный в статье материал будет интересен и полезен читателям. Свои замечания и предложения читатели могут присылать на адрес info@metotech.ru.

Список литературы

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

.jpg)

.jpg)

.jpg)