Монолитное стекло что это

Самое прочное стекло в мире не разбивается при ударе и «работает» как пластик

Исследователи разработали новый вид «небьющегося» стекла. Оно в три раза прочнее обычного и в пять раз превышает сопротивление разрушению.

Читайте «Хайтек» в

Команда ученых из Университета Макгилла разработала самое прочное и жесткое стекло из когда-либо известных. Оно вдохновлено внутренним слоем раковин моллюсков, не разбивается при ударе и действует как пластик. Авторы разработки отмечают, что в будущем такой материал можно использовать для улучшения экранов сотовых телефонов и не только.

Технология прочного стекла — пример того, как современная наука заново открывает старую технологию, которая уже давно утеряна. По всей видимости, форма гибкого стекла существовала во времена правления римского императора Тиберия Цезаря. Согласно рассказу Петрония, стеклодув принес императору чашу для питья, сделанную из этого материала, который также был вдохновлен внутренним слоем раковин моллюсков.

Согласно историческим свидетельствам, когда чашу проверяли на прочность, на ней скорее появилась вмятина, чем она разбилась. Изобретатель клялся, что он единственный, кто знает, как сделать подобную посуду. Тогда Тиберий казнил этого человека, опасаясь, что стекло обесценит золото и серебро, потому что может стать более ценным товаром.

Сейчас единственный способ сделать стекло прочнее — это закалить или ламинировать его. Хотя это может укрепить стекло, эти процессы стоят недешево и не обеспечивают дополнительной прочности конструкции после повреждения.

«До сих пор существовал компромисс между высокой прочностью, ударной вязкостью и прозрачностью. Наш новый материал не только в три раза прочнее обычного стекла, но и более чем в пять раз устойчивее к излому», — рассказывает Аллен Эрлихер, доцент кафедры биоинженерии Университета Макгилла.

Источником вдохновения для создания нового типа стекла послужила природа, а именно перламутр. Ученым удалось разработать новый композит из стекла и акрила. Как отмечают ученые, перламутр сделан из жестких кусочков меловой материи, покрытой слоями мягких белков, которые обладают высокой эластичностью. Именно эта структура обеспечивает исключительную прочность, что делает ее в 3 000 раз более жесткой, чем материалы, из которых она изготовлена.

Внимательно изучив архитектуру перламутра, исследователи воспроизвели его в стекле, используя стеклянные хлопья и акрил. Структура дала чрезвычайно сильный, но непрозрачный материал. Чтобы придать ему вид стекла, ученые настроили показатель преломления акрила. В дальнейшем авторы разработки планируют улучшить материал за счет использования интеллектуальной технологии. Она позволит стеклу менять такие свойства, как цвет, механика и проводимость.

Монолитное пожаростойкое стекло ФТ-1

Защитные стекла препятствуют проникновению в огораживаемые помещения. Классы ударостойкости, взломостойкости и пулестойкости подтверждаются различными испытаниями. Подробнее защитные стекла

Смарт-стекло с электроуправляемым светорассеиванием (электрохромное стекло) за нескольких секунд может стать либо полностью матовым (непрозрачным), либо наоборот – полностью прозрачным. Подробнее смарт-стекло регулируемой прозрачностью

Электрообогреваемое стекло внешне нисколько не отличается от обычного, но является настоящим техническим чудом. Оно не только греет воздух в доме, но и способствует установлению комфортного микроклимата и гарантирует существенную экономию тепловых ресурсов. Подробнее электрообогреваемое стекло

Светоотражающее стекло с зеркальным покрытием, обеспечивает защиту от солнечного излучения. Подробнее архитектурные стекла

Благодаря возможности применения в своем составе нескольких слоев пленки стекло обеспечивает улучшенные звукоизоляционные характеристики. Подробнее триплекс

Новейшие техники позволяют располагать светодиоды внутри стекла практически в любом порядке, а с помощью лазера наносить тонкие и сложные узоры. Подробнее декор стекол

Пожаростойкое стекло ФТ-1 — это монолитное (однослойное) стекло собственной разработки, которое подвергается специальной закалке и особой механической обработке, что обеспечивает огнестойкость и позволяет применять его в конструкциях огнестойкостью Е15, Е30 и Е60.

Наше стекло обладает всеми преимуществами и достоинствами стандартного строительного и архитектурного стекла (умеренные вес и толщина, неприхотливость в хранении, уходе, монтаже, обслуживании и пр.), предлагая при этом реальную огнестойкость до E60, дополненную выгодами отечественного продукта с поставкой напрямую от разработчика и производителя.

Оптимальное решение наружного противопожарного остекления

Стекло ФТ-1 является оптимальным вариантом для создания эффективных противопожарных светопрозрачных конструкций фасадного и наружного остекления (оконных блоков, ненесущих стен, витражей и пр.), так как в соответствии с Федеральным законом № 123 «Технический регламент о требованиях пожарной безопасности» подобные конструкции классифицируются только по показателю E («потеря целостности»).

Преимущества

Выгоды применения именно такого стекла в фасадном противопожарном остеклении обусловлены как экономической целесообразностью, так и рядом конструктивных преимуществ:

Преимущества отечественного продукта

При создании стекла ФТ-1 задействуются исключительно отечественные разработки, собственные научные и производственные ресурсы компании ФОТОТЕХ, а также российская сырьевая база. ФТ-1 — это отечественный продукт напрямую от производителя, что дает неоспоримые преимущества.

Для заказа звоните или оставляйте заявку, заполнив специальную форму, расположенную наверху страницы. Наши специалисты готовы ответить на ваши вопросы и подобрать под ваши требования оптимальный продукт.

Пожаростойкое монолитное стекло

Другие направления

Хотите узнать

больше?

Спросите нас!

Пожаростойкое монолитное стекло — это закаленное особым образом строительное стекло высокого качества, которое приобретает функции пожаростойкого стекла, соответствующего критерию целостности (E) или способность элемента сопротивляться разрушению в целях предотвращения распространения пламени и продуктов горения, измеряется в минутах (15, 30, 45, 60). Теплопередача допускается.

Область применения пожаростойкого монолитного стекла:

Устойчиво к воздействию ультрафиолета и механическим воздействиям. Остается прозрачным при воздействии огня. Изготавливается в размер. Толщина 6 и 8 мм.

Возможности производства:

Компания «Стекло и Стеклопакеты» готова обеспечить доставку продукции из пожаростойкого монолитного стекла в любую точку России.

Имя руководителя: Алексей Зорин

Телефон руководителя: +7 (912) 859-19-35, WhatsApp: +7 (912) 859-19-35

Почта руководителя: salestd@steklo18.ru

Стаж руководителя: 10 лет

Пожаростойкое монолитное стекло фото:

Закажите Пожаростойкое монолитное стекло от завода производителя, изготовление любых размеров, доставка по всей России, ознакомтесь с каталогом и прайсом, имеются сертификаты и на каждый товар, официальные представители находятся в городах: Ижевск, Москва, Санкт-Петербург, Казань.

Производственные площадки располагаются в 15 городах России: Ижевск, Владимир, Иваново, Нижний Новгород, Набережные Челны, Пермь, Екатеринбург, Челябинск, Новосибирск, Красноярск, Воронеж, Саратов, Тольятти, Самара, Стерлитамак (Башкирия), Ростов-на-Дону, Волгоград

СПОСОБ ПРОИЗВОДСТВА МОНОЛИТНОГО КВАРЦЕВОГО СТЕКЛА С ИСПОЛЬЗОВАНИЕМ ЗОЛЬ-ГЕЛЬ ПРОЦЕССА Российский патент 1999 года по МПК C03B8/02

Описание патента на изобретение RU2141928C1

Настоящее изобретение относится к золь-гель процессу, а в частности, к способу производства монолитного кварцевого стекла, содержащего кремнезем высокой чистоты и высокой плотности, для использования при производстве оптического формованного стекловолокна.

Как правило, многие способы предполагают использование для производства монолитного стекла золь-гель процесса. Однако кварцевое стекло, полученное посредством использования одного только распыленного порошка кремнезема, склонно к растрескиванию в процессе этапа сушки, что препятствует его широкому использовании. При использовании в золь-гель процессе алкоксида кремния монолитное стекло является однородным и прозрачным, но имеет очень высокую степень усадки (т.е. более чем 60%), что затрудняет использование монолитного стекла для крупной вторичной трубы для производства оптического волокна.

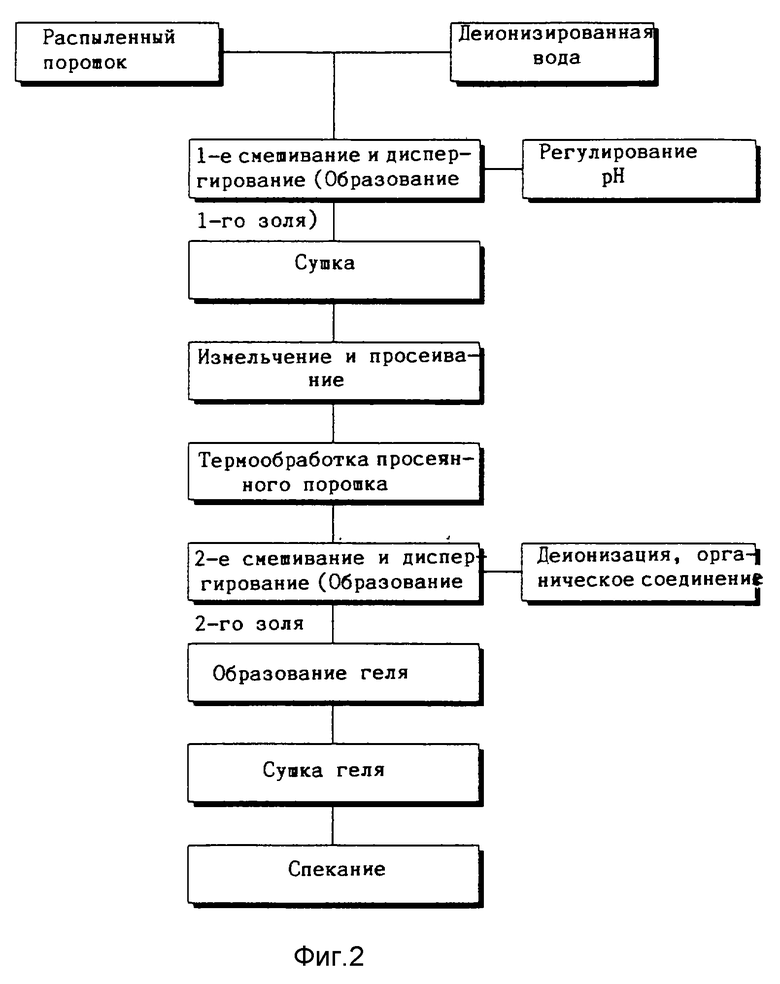

В способе обычного типа, в котором используют распыленные частицы кремнезема, как показано на фиг. 1, для предотвращения растрескивания первый золь получают посредством диспергирования распыленных частиц кремнезема в воде, превращают в гель, сушат и превращают в порошок, а второй золь получают посредством термической обработки порошка кремнезема и повторного диспергирования термообработанного порошка кремнезема в воде, гелеобразования, сушки и спекания, так что полученные таким образом порошковые частицы являются более крупными, чем исходные порошковые частицы, величина пор между частицами возрастает, и тем самым получают не содержащее трещин монолитное стекло. Однако этот способ является неэффективным в достижении цели производства и требует наличия первого этапа превращения золя в гель. При производстве крупного монолитного стекла описанным выше способом обычного типа даже два этапа получения золей не могут предотвратить растрескивание в ходе этапов сушки, и требуется продолжительное время для превращения первого золя в гель (US 5250096 A, 1993).

Задача настоящего изобретения заключается в создании способа производства монолитного кварцевого стекла с использованием золь-гель процесса, который значительно сокращает время, потребное для выполнения второго этапа диспергирования золя, путем быстрой сушки первого золя при отсутствии этапа гелеобразования за счет регулирования pH первого золя, предотвращает растрескивание, вызываемое капиллярным давлением в ходе этапа сушки, за счет увеличения размера порошковых частиц и, таким образом, размера пор между частицами, а также предотвращает растрескивание в ходе второго этапа сушки золя благодаря добавлению определенного количества водорастворимого органического соединения в ходе второго этапа сушки геля.

Для реализации вышеприведенной задачи предложен способ производства монолитного кварцевого стекла с использованием золь-гель процесса. В способе первый золь получают путем смешивания 100 вес. ч. состоящего из порошка кремнезема высокой плотности со 100-300 вес. ч. деионизированной воды и быстрой сушки, в то время как pH первого золя регулируют в диапазоне от 9 до 11. Высушенный первый золь подвергают термической обработке при температуре, равной или выше 600 o C, и получают второй золь посредством смешивания термообработанного первого золя со 100-200 вес. ч. деионизированной воды. Второй золь подвергают гелеобразованию) в форме, сушат, термообрабатывают и спекают. Таким образом, получают монолитное кварцевое стекло.

Приведенные выше задачи и преимущества настоящего изобретения станут более понятными при подробном описании предпочтительного варианта изобретения со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 представляет собой поточную диаграмму общепринятого способа производства кварцевого стекла с использованием золь-гель процесса; и

фиг. 2 представляет собой поточную диаграмму способа производства монолитного кварцевого стекла с использованием золь-гель процесса, согласно предпочтительному варианту настоящего изобретения.

В соответствии с фиг. 2 мелкие частицы, состоящие из кремнезема высокой плотности, предпочтительно распыленный порошок кремнезема (желательно имеющие размер 7-40 нм), полученный посредством взаимодействия тетрахлорида кремния с кислородом, смешивают с водой, предпочтительно с деионизированной водой, при вес. отношении 1:1-1:3 в смесителе с высокими сдвиговыми деформациями, а затем получают перемешанный до однородного состояния золь в шаровой мельнице, согласно способу производства монолитного кварцевого стекла в соответствии с настоящим изобретением. Показатель pH первого золя регулируют в диапазоне от 9 до 11 посредством добавления к первому золю соответствующего количества жидкого аммиака без превращения жидкого золя в гель. Затем первый золь сушат при температуре, равной или выше 100 o C, в электрической печи или быстро сушат в микроволновой печи. При термической обработке высушенного первого золя при температуре 600-1200 o C за счет коагуляции частиц происходит рост их размеров. Выросшие частицы повторно диспергируют таким же образом, как при получении первого золя, благодаря чему получают второй золь. В процессе образования второго золя, если необходимо, может быть добавлен водорастворимый органический связующий агент, такой как поливиниловый спирт, для предотвращения возможного растрескивания в ходе этапа сушки. После этого получают однородную смесь второго золя с использованием шаровой мельницы и осуществляют его превращение в гель в форме, предпочтительно легко отделяемой от геля. Наиболее предпочтительно перед заливкой второго золя в форму удалить пузырьки посредством снижения в смеси давления окружающей среды ниже атмосферного давления. После образования геля влажный гель удаляют из формы и сушат. При температуре, равной или ниже 1100 o C, из высушенного геля, не содержащего трещин, удаляют OH-группу, используя газообразный Cl, и одновременно оттуда удаляют оставшийся Cl и добавленный связующий агент, используя газообразный Не. Затем в высокотемпературной печи осуществляют спекание и стеклование геля при температуре между 1100 o C и точкой плавления стекла.

Далее следует описание способа производства монолитного кварцевого стекла согласно настоящему изобретению со ссылкой на наиболее предпочтительный вариант его осуществления.

Первый золь, содержащий 25 вес.% кремнезема, получают посредством смешивания 2200 г распыленного порошка кремнезема, имеющего удельную площадь поверхности 50 м 2 /г и состоящего из кремнезема высокой плотности, с 6600 г деионизированной воды и 50 мл 28% жидкого аммиака. Для получения однородного первого золя их смешивают в шаровой мельнице с 18 кг шариков из кремнезема, имеющих диаметр 10 мм, при скорости 90 об/мин, в течение 24 час. Затем первый золь сушат в сушилке при 120 o C в течение 24 час, снимают электрический заряд, классифицируют через сито с размером 20 меш и производят термическую обработку при 1100 o C в течение 1 часа в печи для термической обработки, имеющей скорость подъема температуры 300 o C/час. Термообработанный порошок смешивают с деионизированной водой при весовом отношении 1:1,2, перемешивают в течение 15 мин и обрабатывают в течение 24 часов с добавлением 20 г поливинилового спирта в шаровой мельнице при таких же режимах, как для первой обработки в шаровой мельнице. Затем в полученную смесь, за 20 минут до окончания обработки в паровой мельнице, добавляют 4,4 г фтористого аммония. После этого осуществляют превращение полученного золя в гель в течение 48 часов. Форма изготовлена из тефлона и состоит из верхней части, нижней части, внешней трубчатой части и центрального стержня. Получаемая в форме заготовка имеет внутренний диаметр размером 35 мм, наружный диаметр 71 мм и длину 1,3 м. После образования геля стержень извлекают из формы, гель сушат в течение 2-3 дней, и форму отделяют от геля. Гель трубчатой формы сушат при комнатной температуре и относительной влажности 80% в течение 10 дней, при 40 o C в течение 24 часов, при 60 o C в течение 24 часов, а затем при 80 o C в течение 24 час. Остаток влаги и органического вещества удаляют из высушенного геля при 900 o C в течение 5 часов в высокотемпературной печи, имеющей скорость подъема температуры 100 o C/час. Термообработанный гель подвергают стеклованию в печи в атмосфере газообразных He и Cl. При этом отделение гидроксильной группы и стеклование выполняют при 600- 1000 o C в течение 5 часов и при 1400 o C в течение одного часа соответственно. Труба после стеклования и спекания имеет внутренний диаметр 21 мм, наружный диаметр 41 мм и длину 1 м, при этом степень усадки составляет около 25%.

Как описано выше, в способе производства монолитного кварцевого стекла с использованием золь-гель процесса, согласно настоящему изобретению, снижено время процесса производства за счет быстрой сушки первого золя, при отсутствии этапа образования геля, и предотвращается растрескивание в процессе этапа сушки благодаря добавлению водорастворимого органического связующего агента по сравнению с общепринятым способом (см. фиг. 1), включающим два этапа диспергирования золя и два этапа образования геля.

Кроме того, первый золь очень быстро высушивают при отсутствии первого этапа образования геля, и, таким образом, время, необходимое для перехода ко второму этапу диспергирования золя, сокращается, поскольку первый золь образуется при регулировании его pH в щелочном диапазоне посредством добавления щелочного соединения. Первый золь получают из исходного порошка, сушат и подвергают термической обработке с тем, чтобы увеличить размер частиц порошка и, следовательно, размер пор между частицами. В результате предотвращают вызываемое капиллярным давлением растрескивание в процессе сушки. Помимо этого, размер пор и силы сцепления между частицами регулируют посредством добавления соответствующего количества водорастворимого органического связующего агента в ходе второго этапа сушки геля, благодаря чему предотвращают возможность растрескивания в процессе второго этапа сушки.

Хотя иллюстрация и описание изобретения даны со ссылкой на отдельный предпочтительный его вариант, специалистам в данной области техники должно быть понятно, что могут быть сделаны различные изменения его по форме и в деталях без отклонения от существа сферы притязаний изобретения, как определено прилагаемой формулой изобретения.

Похожие патенты RU2141928C1

Иллюстрации к изобретению RU 2 141 928 C1

Реферат патента 1999 года СПОСОБ ПРОИЗВОДСТВА МОНОЛИТНОГО КВАРЦЕВОГО СТЕКЛА С ИСПОЛЬЗОВАНИЕМ ЗОЛЬ-ГЕЛЬ ПРОЦЕССА

Формула изобретения RU 2 141 928 C1

Чем отличается оргстекло от монолитного поликарбоната

При строительстве беседок, пристроек, веранд, оранжерей и теплиц часто предпочтение отдается прозрачным стенам и крыше. Материалом для таких конструкций может служить монолитный поликарбонат или органическое стекло. Чтобы сделать выбор, нужно детально разобраться в составе, свойствах, плюсах и минусах каждого материала, понять разницу между ними.

Органическое стекло

Оргстекло (органическое стекло) – виниловый полимер в виде термопластического материала

Органическое стекло производится путем смешивания кислорода, углерода и водорода, в результате чего получается термопластическая смола. В дальнейшем сырье подвергается экструзии или литью под давлением. После этого продукция разрезается на фрагменты заданного формата и отправляется потребителям.

Плексиглас имеет следующие свойства:

К недостатку акрила относится его горючесть, мягкость, хрупкость и ограниченный температурный диапазон эксплуатации. Такое свойство, как размягчение при нагревании, можно рассматривать двояко — с одной стороны это неустойчивость, а с другой — пластичность.

Промышленность выпускает плиты форматом 205 × 305 см и толщиной от 2 мм до 20 мм. На заказ могут быть изготовлены плиты толщиной до 40 см с площадью поверхности до 500 м².

Сфера применения оргстекла довольно обширна и затрагивает практически все направления промышленности и быта.

Оргстекло используют для изготовления сувениров

Наиболее популярные области его использования:

Различают прозрачный цветной, матовый пластик с глянцевой и рифленой поверхностью.

Монолитный поликарбонат

Монолитный поликарбонат – это лист из полимерного материала, не содержащий внутренних пустот или полостей

Поликарбонат появился в обиходе относительно недавно, но приобрел невероятную популярность благодаря своим уникальным качествам. Производят полимерный пластик путем проведения химической реакции между бисфенолом А и фосгеном COCl2. Процесс отработан до мелочей, налажен, что положительно сказывается на качестве и стоимости конечной продукции.

Карбопласт отличается следующими техническими характеристиками

К недостатку полимера относится его высокая стоимость и высокий коэффициент теплового расширения. Такое свойство, как помутнение на солнце устраняется путем добавления специальных присадок.

Промышленность выпускает плиты размером 105 × 205 см и толщиной от 2 мм до 20 мм. На заказ могут быть изготовлены плиты толщиной до 5 см с площадью поверхности до 100 м². В рознице можно найти панели с зеркальной поверхностью и пуленепробиваемом исполнении.

Посуда из поликарбоната

Область применения полимера довольно обширна:

Главное различие материалов, помимо состава, заключается в показателе прочности. Поликарбонатный пластик минимум в 10 раз крепче акрила. Если нужны гарантии от разрушения, применяется поликарбонат. В местах с умеренной нагрузки вполне достаточно недорогого акрила.

Сравнение поликарбоната и оргстекла

Чтобы нагляднее понять, в чем разница поликарбоната и оргстекла, следует ознакомиться с таблицей, где изложены основные критерии и соответствующие им показатели материалов.

| Показатель | Органическое стекло | Поликарбонат |

| Прозрачность | 92%. На протяжении службы постепенно меняет цвет на желтый с уменьшением пропускаемости до 85-88%. | 88%. Обычный пластик мутнеет, постепенно становясь матовым. Добавление присадок это свойство устраняет. |

| Прочность | Ограничена. При изгибе и ударе листы лопаются, раскалываясь на части с острыми осколками. Возможно склеивание с фиксацией швов стежками проволоки. | При превышении предела устойчивости плиты трескаются, но сохраняют целостность благодаря вязкой структуре полимера. Ремонт возможен косметический с последующей заменой. |

| Устойчивость к абразивам. | Легко царапается, от воздействия жестких предметов мутнеет и теряет прозрачность. Благодаря мягкости возможна реставрация до первоначальной гладкости путем полировки. | Поверхность крепкая и плотная. Практически невозможно поцарапать. Мутность наступает после длительного применения жестких материалов для очистки. Устранение дефектов проводится шлифовкой и нанесением шпаклевки. |

| Химическая устойчивость | Невосприимчив к бытовым моющим средствам без абразивов, пищевым продуктам, солям и щелочам. Разлагается от контакта с кислотами и растворителями ацетоновой группы. | Химически инертен. Не реагирует ни на какие существующие жидкости независимо от их состава. Может применяться во всех отраслях промышленности. |

| Гибкость | Ограничена до 1%. Превышение ведет к разлому и порче материала. | В зависимости от толщины листа составляет 5-25%. Материал может использоваться для создания сложных криволинейных конструкций. |

| Диапазон рабочих температур | Ограничен. На сильном морозе трескается, а на жаре становится мягким, вплоть до изгибания под собственным весом. Не допускается использование в посудомоечной машине. | Более широкий. Без проблем переносит холод, теряя при остывании часть гибкости. Может использоваться при любой жаре, но также нельзя мыть в посудомоечной машине. |

| Срок эксплуатации | В пределах 50 лет. Поскольку материал является продуктом органической химии, со временем меняет состав, становится мутным и хрупким, начинает крошиться. | Теоретически неограничен, на данный момент предел не установлен. Структура имеет прочные кристаллические связи, устойчивые к влиянию внешних факторов. |

| Горючесть | Поддерживает горение, выделяя едкий дым и резкий запах. | Не горит, а тлеет. От пламени превращается в шлак, также выделяя густой и вредный для здоровья дым. |

Внешне отличить оба вида пластика друг от друга и от силикатного стекла практически невозможно. Материалы хорошего качества имеют высокую прозрачность, блестящую поверхность, не искажают изображение. Отличаться полимеры будут только при проведении их практических испытаний, которые никто в быту осуществлять не будет.