На чем основан принцип действия деформационных манометров

Деформационные манометры

По мере развития промышленности, особенно в связи с появлением паровых машин и железных дорог, потребовались более удобные, чем жидкостные манометры приборы. Деформационные манометры содержат упругие чувствительные элементы, осуществляющие преобразование давления в пропорциональное перемещение рабочей точки этого элемента. Рабочий диапазон выбирается в области упругих деформаций с обеспечением запаса на случай перегрузки чувствительного элемента.

Первый деформационный манометр с трубчатым чувствительным элементом был изобретен случайно. Рабочий, при изготовлении змеевика для дистилляционного аппарата, сплющил поперечное сечение цилиндрической трубки, изогнутой по спирали. Тогда, чтобы восстановить форму трубки, один конец ее заглушили, а в другой конец насосом дали давление воды. При этом часть трубки с деформированным сечением приняла цилиндрическую форму, а спираль на этом участке разогнулась. Этот эффект был использован немецким инженером Шинцем, который в 1845 г. применил трубчатый чувствительный элемент для измерения давления. Промышленное производство трубчатых деформационных манометров было организовано французским фабрикантом Бурдоном, получившим в 1849 г. патент на изобретение одновитковой трубчатой пружины, именем которого она до сих пор часто называется («трубка Бурдона»). В 1850 г. Примавези и Шеффер изобрели мембранный манометр, а несколько позже в 1881 г. Клейманом получен патент на сильфонный манометр.

В зависимости от типа применяемого чувствительного элемента деформационные манометры разделяются на трубчато-пружинные, сильфонные и мембранные.

1. Трубчато-пружинные манометры

В трубчато-пружинных манометрах в качестве чувствительного элемента применяется трубчатая пружина, которая может быть выполнена одновитковой или многовитковой.

На рис. 2.5 показан одновитковый манометр, который посредством ниппеля 9 соединяется с объемом измеряемой среды, к внутренней стороне ниппеля прикреплена изогнутая по определенному радиусу пустотелая трубка 1 овального сечения. Свободный конец трубки 1 запаян и соединен с показывающим механизмом 3. Под действием сил давления трубка 1 раскручивается на величину, пропорциональную давлению.

Такие манометры градуируются по контрольно-образцовым приборам.

Деформационные манометры могут быть использованы для измерения как избыточного давления (манометры), так и вакуумметрического (вакуумметры). Верхний предел измерения избыточного давления составляет до 10 3 МПа, а предел измерения пружинных вакуумметров находится в диапазоне от 0,1 до 0 МПа. Для повышения чувствительности манометров применяют многовитковые трубчатые пружины (рис. 2.6).

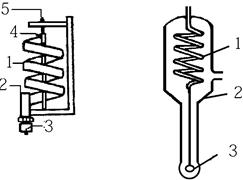

Рис. 2.6 Многовитковые манометры

Трубчатая пружина 1 (рис.2.6, а) припаяна к неподвижному держателю 2, заканчивающимся ниппелем 3. Запаянный конец трубки соединен с тягой 4, передающей перемещение пружины на ось 5, которая посредством рычажной системы соединяется с указательной манометрической стрелкой. Угол раскручивания многовитковой пружины значительно больше по сравнению с одновитковой. Многовитковая пружина может быть выполнена как из металла, так и из других материалов. На (рис. 2.6, б) изображен стеклянный деформационный манометр, где стеклянная трубчатая спираль 1 размещена в стеклянном чехле 2, давление в котором может быть равно атмосферному, быть больше или меньше него. Отсчет показания прибора производится по отклонению зеркала 3 при помощи метода зеркала и шкалы. Такой прибор позволяет измерять давление с точностью до 1 мм рт. ст. при сравнительно малых разностях давления внутри и снаружи спирали.

Деформационные манометры выполняются двух типов: показывающие и самопишущие. Для автоматизации проведения эксперимента как показывающие, так и самопишущие манометры содержат дополнительные устройства для преобразования перемещения конца запаянной трубчатой пружины в пропорциональный электрический или пневматический сигнал.

2. Мембранные манометры

Принцип действия мембранных манометров основан на измерении деформации гофрированной мембраны, односторонне нагружаемой контролируемым давлением. Максимальный прогиб мембран (1 мм) значительно меньше хода трубчатых пружин (2-3 мм), вследствие чего кинематическая передача на стрелку прибора должна иметь большее передаточное число. Мембраны обладают значительной жесткостью и потому менее восприимчивы к вибрациям. Защита от агрессивных жидкостей и газов обеспечивается нанесением на мембраны защитных покрытий или пленок. Защита мембран от перегрузок по давлению осуществляется сравнительно просто. Диапазон измерения мембранных манометров находится в пределах 63…4000 мм.вод.ст. и 0,6…25 бар. По точности измерения обычно выпускаемые промышленностью мембранные манометры соответствуют классу 1,6 (погрешность не превышает 1,6% диапазона измерения).

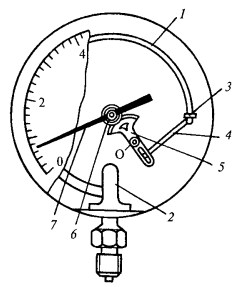

Одна из типичных конструкций деформационных манометров с мембранным УЧЭ (упругим чувствительным элементом) представлена на рис. 2.7.

Рис. 2.7 Деформационный манометр с мембранным УЧЭ

Манометр содержит гофрированную мембрану 9, герметично закрепленную между фланцами 8 и 10, жесткий центр 7 которой шарнирно соединен с тягой 6. Перемещение мембраны под действием давления, подаваемого через штуцер фланца 10, шарнирно-рычажным механизмом и зубчатым сегментом 4 с трубкой, насаженной на ось 3, преобразуется в угловое вращение стрелки 2 относительно шкалы, нанесенной на циферблат 11, который смонтирован на корпусе 5 манометра. Передаточный механизм и стрелка монтируются на жестко связанную с корпусом стойку 1.

Отличительная особенность конструкции манометра – защита мембраны УЧЭ от перегрузок давлением, благодаря ограничению перемещения мембраны плоской поверхностью фланца 8. Преимущество мембранных манометров — хорошая стабильность нулевого положения стрелки при изменениях температуры окружающей среды. Однако любая мембрана, в том числе и гофрированная, обладает приемлемой линейностью при относительно небольшом рабочем ходе, соизмеримым с толщиной мембраны. Поэтому в манометрах этого типа применяются передаточные механизмы с большим передаточным отношением, точность которых во многом определяет метрологические характеристики манометров.

3. Сильфонные манометры

Сильфономназывается тонкостенная цилиндрическая трубчатая оболочка с поперечной кольцевой гофрировкой (с целью увеличения её прогиба под действием давления). Сильфоны изготовляют в двух вариантах: бесшовные из тонкостенных цельнонатянутых трубок (рис.2.8, а) и сварные из плоских гофрированных кольцевых мембран (рис.2.8, б). Сварные сильфоны более чувствительны, чем бесшовные, т.к. могут быть изготовлены с большей глубиной гофров, более стабильны по своим упругим свойствам, а также более просты в изготовлении. Однако большое количество сварных швов снижает надежность таких сильфонов.

Цельнонатянутые сильфны применяют чаще. Сложность технологии бесшовных сильфонов ограничивает выбор материалов, пригодных для их изготовления. Бесшовные сильфоны изготавливают из нержавеющей стали, бериллиевой бронзы. Основными размерами являются: наружные диаметры D=4,5…160 мм, толщина стенок d=0,08…0,25 мм, число витков n=4…16.

Деформационные манометры и дифманометры. Устройство, принцип действия, типы и виды деформационных механических манометров.

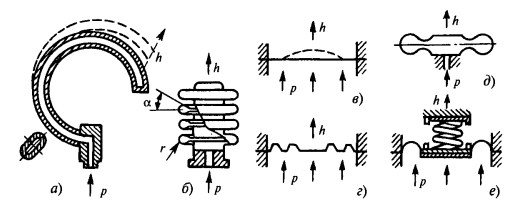

Наиболее распространенные упругие чувствительные элементы представлены на рис. 1. К их числу относятся трубчатые пружины, сильфоны, плоские и гофрированные мембраны, мембранные коробки, вялые мембраны с жестким центром.

Рис. 1. Упругие чувствительные элементы деформационных манометров

а — трубчатые пружины; б — сильфоны; в, г — плоские и гофрированные мембраны; д — мембранные коробки; е — вялые мембраны с жестким центром

Статической (упругой) характеристике чувствительного элемента, связывающей перемещение рабочей точки с давлением, присуще наличие начальной зоны пропорциональных перемещений, в которой имеют место упругие деформации, и нелинейной области, в которой возникают пластические деформации. Несовершенство упругих свойств материалов чувствительных элементов обусловливает наличие гистерезиса статической характеристики и упругое последействие. Последнее проявляется в запаздывании перемещения рабочей точки по отношению к приложенному давлению и медленном возвращении ее в начальное положение после снятия давления.

Форма и крутизна статической характеристики зависят от конструкции чувствительного элемента, материала, температуры. Рабочий диапазон выбирается в области упругих деформаций с обеспечением запаса на случай перегрузки чувствительного элемента давлением.

Сильфонные и мембранные чувствительные элементы имеют более широкие возможности для увеличения эффективной площади с целью получения требуемого перестановочного усилия, что позволяет использовать их для измерения малых избыточных давлений и разрежения. Сильфон (см. рис. 1, б) — это тонкостенная трубка с поперечными кольцевыми гофрами на боковой стенке. Жесткость сильфона зависит от материала, наружного и внутреннего диаметров, толщины стенки заготовки, радиуса закругления гофр r и угла их уплотнения a, числа гофр. Сильфоны бывают цельнотянутыми и сварными. Благодаря значительному прогрессу в технологии изготовления сильфонов, они получили широкое распространение в манометрах и дифманометрах с силовой компенсацией.

Для улучшения статической характеристики используют гофрированные мембраны и мембранные коробки (см. рис. 1, г, д). Профили мембран могут быть пильчатыми, трапецеидальными, синусоидальными. Гофрирование мембраны приводит к увеличению ее жесткости, спрямлению статической характеристики и увеличению зоны пропорциональных перемещений рабочей точки. Более широко используются мембранные коробки, которые представляют собой сваренные или спаянные по внешней кромке мембраны. Жесткость коробки вдвое ниже жесткости каждой из мембран. В дифманометрах, чувствительных элементах регуляторов прямого действия используются мембранные блоки, включающие две коробки и более.

Для измерения малых давлений применяются вялые мембраны (см. рис. 1, е), изготовленные из бензомаслостойкой прорезиненной ткани. В центре мембраны крепятся металлические пластины, в одну из которых упирается винтовая пружина, выполняющая функции упругого элемента.

Показывающие манометры (механические)

Большинство показывающих, самопишущих и сигнализирующих манометров с трубчатой пружиной являются устройствами прямого преобразования, в которых давление последовательно преобразуется в перемещение чувствительного элемента и связанного с ним механически показывающего, регистрирующего или контактного устройства.

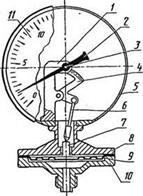

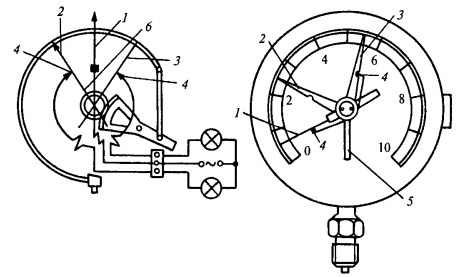

Рис. 2. Пружинный показывающий механический манометр

1 — одновитковая трубчатая пружина; 2 — держатель; 3 — пробка; 4 — поводок; 5 — зубчатый сектор; 6 — шестерня; 7 — стрелка

Схема показывающего пружинного манометра представлена на рис. 2. Одновитковая трубчатая пружина 1 с одного конца приварена к держателю 2, прикрепленному к корпусу манометра. Нижняя часть держателя заканчивается шестигранной головкой и штуцером, с помощью которого к манометру подсоединяется трубка, подводящая давление. Свободный конец пружины 1 припаян к пробке 3, шарнир- но соединенной с поводком 4.

При перемещении свободного конца пружины поводок поворачивает зубчатый сектор 5 относительно оси О, вызывая поворот шестерни (трибки) 6 и сидящей на одной оси с ней показывающей стрелки 7. Пружина, не приведенная на рисунке, обеспечивает поджатое зубцов трибки к зубцам сектора, убирая люфт. Статическая характеристика манометра может подстраиваться за счет изменения точки закрепления поводка 4 в прорези сектора 5 и смещения положения стрелки, устраняя мультипликативную и аддитивную погрешности. На рис. 2 показано радиальное размещение штуцера. Манометры также изготавливаются с его осевым размещением.

Пружинные показывающие манометры выпускаются с верхним пределом измерения от 0,1 МПа (1 кгс/см2) до 103 МПа (104 кгс/см2) в соответствии со стандартным рядом. Пружинные вакуумметры имеют диапазон измерения — 0,1. 0 МПа, а мановакуумметры при нижнем пределе измерения — 0,1 МПа имеют верхний предел измерения по избыточному давлению от 0,1 до 2,4 МПа. Образцовые показывающие пружинные манометры имеют класс точности 0,15; 0,25 и 0,4; рабочие 1,5; 2,5; 4, рабочие повышенной точности 0,6 и 1.

Рис. 3. Электроконтактный манометр :

1 — показывающая стрелка; 2, 3 — стрелки; 4 — электрические контакты; 5 — поводок; 6 — электрический контакт

Стрелки 2,3 с помощью торцевого ключа и поводка 5 устанавливаются против значений сигнализируемого давления. Показывающая стрелка 1 также снабжена электрическим контактом 6. Если давление находится в пределах рабочего диапазона, то электрические цепи сигнализации разомкнуты. При достижении показывающей стрелкой любой из контактных замыкается электрическая цепь, вызывая срабатывание сигнализации. Электрические контакты остаются замкнутыми при нахождении показывающей стрелки за пределами рабочего диапазона давления, поскольку стрелки 2, 3 ограничивают смещение контактов внутрь рабочего диапазона, а вне его контакты увлекаются показывающей стрелкой 1. Класс манометров и вакуумметров 1, 5; пределы измерения соответствуют стандартному ряду.

Для целей сигнализации и позиционного регулирования используются реле давления типа РД, которые не имеют показывающей шкалы и имеют верхние пределы измерения в диапазоне 12— 1600 кПа. Их настройка на верхний или нижний предел срабатывания производится по показаниям контрольного манометра. Разрывная мощность контактов при активной нагрузке составляет 10 Вт (ф. «Метран»).

Промышленностью выпускаются механические показывающие и самопишущие манометры (МТП, МТС), вакуумметры (ВТП, ВТС) и мановакуумметры (МВТП, МВТС) с одновитковой трубчатой пружиной. Самопишущие приборы имеют дисковую диаграмму, совершающую один оборот за 8, 12 или 24 ч, ее вращение осуществляется электрическим двигателем или часовым механизмом, имеющим 8-суточный завод. Класс точности манометров 1; 1,5; 2,5.

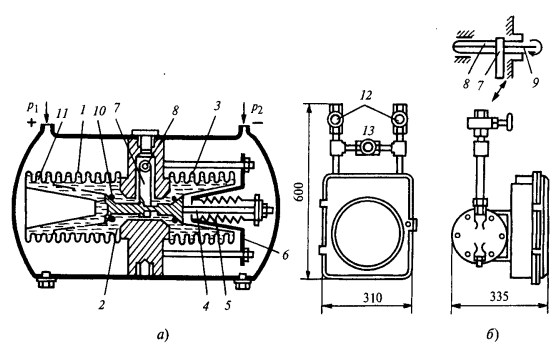

Сильфонные чувствительные элементы используются в механических показывающих и самопишущих дифманометрах типа ДСП и ДСС. Схема их чувствительного элемента, представляющего сильфонный блок, дана на рис. 4, а, на рис. 4, б приведен внешний вид дифманометра с вентильным блоком. Под действием разности давлений рабочий сильфон 1, расположенный в плюсовой камере дифманометра, сжимается и кремнийорганическая жидкость 2, заполняющая внутреннюю полость сильфона 1, частично вытесняется во внутреннюю полость сильфона 3, находящегося в минусовой камере дифманометра. При этом перемещается шток 4, жестко соединенный с дном сильфона 3. Работающие на растяжение пружины 5 одним концом прикреплены к неподвижному стакану 6, а другим — к концу штока 4. Со штоком 4 соединен конец рычага 7, который с помощью торсиона 8, отделяющего внутреннюю полость дифманометра от атмосферы, поворачивает ось 9, связанную с записывающим или показывающим устройством. Резиновые кольца 10 служат для ограничения хода штока 4 при односторонних перегрузках.

Рис. 4. Сильфонный дифманометр типа ДС :

а — схема сильфонного блока; б — внешний вид; 1 — рабочий сильфон; 2 — кремний органическая жидкость; 3 — внутренняя полость сильфона; 4 — шток; 5 — пружины; 6 — неподвижный стакан; 7 — рычаг; 8 — тореной; 9 — ось; 10 — резиновые кольца; 11 — гофры; 12, 13 — вентили запорные и уравнительный

Первые три гофра 11 представляют собой термокомпенсатор, воспринимающий изменение внутреннего объема жидкости 2 при изменении температуры прибора. Дифманометры снабжаются вентильным блоком, включающим запорные вентили 12 и уравнительный 13. Подключение к объекту измерения дифманометра с открытым уравнительным вентилем позволяет исключить воздействие одностороннего рабочего давления на чувствительный элемент. При закрытых вентилях 12 и открытом 13 указатель дифманометра дол-жен находиться на начальной отметке, что используется при проверке его работоспособности и настройке.

Дифманометры ДС могут иметь сигнализирующее устройство и пневматические преобразователи. Привод диаграммной бумаги при регистрации показаний, как и в манометрах МТС, производится синхронным двигателем или часовым механизмом. Дифманометры имеют верхний предел измерения от 6,3 кПа до 0,16 МПа при рабочем давлении 16 и 32 МПа, класс точности 1; 1,5. Дифманометры- расходомеры, работающие с сужающими устройствами, могут иметь манометрическую часть, производящую регистрацию статического давления до 32 МПа, и интегратор для суммирования расхода.

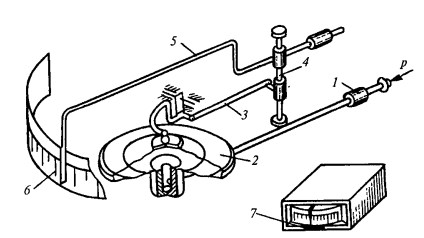

Мембранные упругие чувствительные элементы, чаще в виде мембранных коробок, используются в приборах для измерения напора и разрежения. Схема профильного напоромера типа НМП и его внешний вид представлены на рис. 5.

Рис. 5. Схема и внешний вид профильного мембранного напоромера НМП :

1 — штуцер; 2 — мембранная коробка; 3 — система рычагов и тяг; 4 — ось; 5 — показывающая стрелка; 6 — профильная шкала; 7 — корректор

Измеряемое давление через штуцер 1 на задней стенке прибора подается во внутреннюю полость мембранной коробки 2. С помощью системы рычагов и тяг 3, изображенных на схеме упрощенно, перемещение центра мембранной коробки преобразуется в пропорциональный угол поворота оси 4, на которую насажена показывающая стрелка 5, перемещающаяся вдоль профильной шкалы б. Для настройки начального положения показывающей стрелки используется корректор 7, находящийся на лицевой панели. Эти приборы выпускаются так же, как тягомеры и тягонапоромеры. Диапазон измерения приборов достигает 25 кПа в соответствии со стандартным рядом при классе точности 1,5; 2,5.

Измерения давления. Эволюция деформационных манометров

А. Л. Журавель, ЗАО «ВИКА МЕРА»

Измерения давления составляют значительную часть всех измерений, производимых в науке и промышленности. Это связано с чрезвычайным многообразием применения давления во всех сферах человеческой деятельности.

Принято считать, что первые жидкостные манометры были созданы в 1643 году итальянскими учеными Торричелли и Вивиани,учениками Галилео Галилея, которые при исследованиях свойств ртути в трубках обнаружили наличие атмосферного давления,что и привело к созданию ртутного барометра. В последующие годы во Франции (Б. Паскаль и Р. Декарт) и в Германии (О. Герике) были созданы различные разновидности жидкостных барометров, в том числе и с водяным заполнением.

В1845 году швейцарский инженер Р. Шинц изобрел трубчатый чувствительный элемент для измерения давления. Эту дату и принято считать датой создания деформационных манометров.

Вот уже более 160 лет большинство показывающих манометрических приборов функционируют на основе деформационных чувствительных элементов. Действие таких устройств основано на зависимости деформации или изгибающего момента упругих чувствительных элементов от давления, определяемого перемещением или усилием, развиваемым упругим элементом.

Первое промышленное производство трубчатых деформационных манометров было организовано французом Э. Бурдоном в 1949 году, который использовал при измерении давления согнутую плоскоовальную трубку, получившую в дальнейшем широкое распространение и названную его именем (трубка Бурдона). В 1849 году Э. Бурдон запатентовал свое изобретение одновитковой трубчатой пружины, и оно получило широкое распространение в мире из-за простоты использования, безопасности, высокой чувстительности, линейности и точности измерительного элемента.

Также в 1849 году в Германии Б. Шеффер запатентовал диафрагменный манометр, который вместе с трубкой Бурдона произвел революцию измерений давления в промышленности.

В том же 1849 году француз Ф. Ричард приобрел у Э. Бурдона лицензию на производство барометров с металлическими трубками Бурдона.

К1913 году компания Ф. Ричарда выпустила более 64000 манометров с трубкой Бурдона подтоварной маркой RF.

Товарный знак «Richard Felix»

В1952 г. Э. Эшкрофт (США) приобрел патентные права на изобретение Э. Бурдона и стал одним из крупнейших производителей датчиков давления.

По окончании 2-й мировой войны необходимость в восстановлении послевоенной экономики привела к созданию в 1946 году благодаря личному энтузиазму А. Виганда компании «WIKA GmbH» в Германии.

А. Виганд (1946)

И уже в 1956 году компанией был освоен выпуск всех типов манометров, в том числе и деформационных.

В 1970 году WIKA становится номером 1 среди изготовителей манометров в Европе. В то время компания имела около 880 работников, производила 22500 манометров в день и достигла годового оборота в 50 миллионов DM.

У. Виганд (1967-1996)

В 2008 году годовой оборот компании уже составил 500 миллионов евро.

Развитие и изготовление на основе высоких технологий в современных производственных участках, находящихся в собственности компании в Германии, Бразилии, Китае, Индии, Канаде, Швейцарии, Южной Африке и США, являются лучшей гарантией успеха компании.

А. Виганд (с 1996 г. по настоящее время)

Более чем 43 миллиона качественных приборов поставляются в более чем 100 стран ежегодно. Приблизительно 350 миллионов измерительных приборов WIKA используются во всем мире.

Разработка и производство манометров с упругим чувствительным элементом на основе трубки Бурдона всегда составляли значительную часть производственной программы компании WIKA. И в настоящее время компания предлагает свыше 40 типов этих манометров.

Чем характеризуется успех их производства?

Манометры с упругим чувствительным элементом широко распространены в сфере технических измерений давления благодаря своей прочности и простоте использования.

Они содержат чувствительные элементы, которые упруго меняют свою форму под воздействием давления.

Как правило, чувствительные элементы исполняются из медных сплавов, легированных сталей или из специальных материалов, если речь идет о специфических измерительных задачах.

Давление измеряется по отношению к исходному давлению (эталонное давление). В качестве исходного давления служит, как правило, атмосферное давление. Это означает, что манометр указывает насколько измеренное давление ниже или выше атмосферного давления, присутствующего в момент измерений (манометр избыточного давления).

Существует стандартный ряд измеряемых диапазонов, давление указывается стрелкой на циферблате.

Манометры с гидрозаполнением используются для измерения давления в услових сильных пульсаций и/или вибраций.

Функцию сигнализации можно обеспечить путем комбинирования манометра с электроконтактами.

Для автоматизации производственных процессов манометры комбинируются с датчиком выходного электрического сигнала, например 4-20 мАТрубчатые пружины представляют собой кругообразно согнутые

Манометр с трубкой Бурдона

трубки с овальным поперечным сечением. Давление измеряемой среды воздействует на внутреннюю сторону этой трубки, в результате чего овальное поперечное сечение принимает почти круглую форму.

В результате искривления пружинной трубки возникают напряжения в кольцах трубки, которые разгибают пружину. Незажатый конец пружины выполняет движение, пропорциональное величине давления. Движение передается посредством стрелочного механизма на шкалу.

Для измерений давления до 40 или 60 бар применяются, как правило, согнутые с углом витка около 2700, кругообразные пружины. Для измерений давления с более высокими значениями используются пружины с несколькими лежащими друг над другом витками и одинаковым витковым диаметром (винтовая пружина) или со спиралеобразными витками, лежащими в одной плоскости (плоская спиралевидная пружина).

Трубчатые пружины обладают сравнительно низким перестановочным усилием. Поэтому их защита от перегрузки может проводиться только с ограничениями.

Показания устнавливаются в диапазонах от 0..Д6 до 0. 7000 бар при точности показаний (классе) от 0,1 до 4,0%.

В1953 году «Texas Instruments» (Tl) приобрела лаборатории С. Уордена.

В 1962 году У. Бак запатентовал высокоточный барометр, который использовал в качестве чувствительного элемента кварцевую трубку Бурдона. Однако судьба этого патента в отношении коммерческого использования неизвестна.

В то же время в начале 60-х годов работы в TI Дж.Дамрела и Дж. Фрута привели к созданию моделей 140 и 142 и документа «Новые концепции высокоточных измерений и контроля давления».

В новых приборах предлагались улучшенное разрешение, дизайн, гистерезис и переносимость по сравнению с обычными приборами измерения давления. Разрешение этих оригинальных приборов TI составляло 1 часть на 100 000.

В основе трубки Бурдона находилось кварцевое зеркало, которое использовалось для определения положения или отклонения трубки Бурдона при поступлении давления.

Источник света, направленного на зеркало, отражался обратно в пару фотоэлементов, что показывало сумму углового отклонения трубки Бурдона.

Механический цифровой счетчик указывал смещение от нулевого, которое умножалось на коэффициент масштабирования при условии,

«Riska» XR-38 Sensor

Различные диапазоны давления имели различные сечения и разные толщины стенок. Корректировка для получения точного диапазона давления достигалось путем травления кварца плавиковой кислотой.

Винтовая кварцевая трубка Бурдона затем становилась неотъемлемой частью сборной конструкции, которая включала: кварцевое зеркало, кварцевую пружину, монтажный блок, корпус, пневматические фитинги и стеклянную капсулу. Сложность сборки прибора была на уровне создания произведений искусства.

Первый кварцевый манометр «Mensor» (QM) был представлен в 1969 году, после чего в 1970 году появился и кварцевый манометр/контроллер (QM/C).

В начале 1970-х годов QM начал использоваться для метрологических приложений в основном в калибровочных лабораториях, в авионике и в научных исследованиях. QM первым представил не прямые показания прибора.

Специальные диаграммы интерполяции были использованы для определения точных измерений давления.

Датчик давления «Mensor»

В 1972 году «Mensor» представил первый кварцевый манометрс трубкой Бурдона, который был в состоянии обеспечить прямые показания давления в единицах давления (мм рт.ст., мбар, кПа и т.д.).

В 1976 году в «Mensor» был разработан цифровой датчик давления (мод. 11 600), который также использовал трубку Бурдона из плавленного кварца.

В то время как QM и QM/C были в съемной капсуле, модель 11600 уже была несъемной.

«Mensor» также использовал трубку Бурдона из плавленного кварца в своем втором контроллере давления в 1983 году (модель PCS200).

В начале 1970-х «Ruska» решила развивать свое третье поколение манометров с использованием кварцевой трубки Бурдона. Этот прибор, известный как DDR-6000, был предназначен для точных измерений давления и контроля.

Сборка кварцевого DDR-6000 напоминала сборку гравиметра Уордена с точки зрения сложности и внешнего вида.

В 1980-х годов TI принял решение о продаже кварцевых манометров с трубкой Бурдона в «Halliburton». После короткого пребывания в «Halliburton» линия TI «Давление»

была продана «Mensor» в 1990 году. Поэтому многие из манометров, которые были разработаны первоначально учредителями «Mensor», когда они работали в TI, нашли свой путь обратно «домой» в «Mensor».

В начале 1990-х годов в «Mensor» увидели потенциальные возможности и преимущества кремниевых пьезорезистивных датчиков и начали разработку новой линии приборов для измерений давления.

В начале 1990-х годов «Mensor» продолжала продавать и обслуживать кварцевые манометры с трубкой Бурдона, в том числе и из TI продукции.

К середине 1990-х годов «Mensor» остановил свое производство кварцевых манометров с трубкой Бурдона.

За 50-летнюю историю кварцевых манометров с трубкой Бурдона Ruska в настоящее время остается единственной компанией,которая до сих пор продолжает их производство и продаж.

В 1993 году компания «Druck» приобрела «Ruska», а через три года «General Electric» (GE) приобрела «Druck».

В 2006 году компания «WIKA» приобретает компанию «Mensor» с целью объединения инновационных технологий при производстве высокоточных преобразователей давления.

В 2007 году создается подразделение «WIKA Calibration line».

Объединение инновационных технологий «WIKA» и «Mensor» в 2009 году позволило начать производство нового цифрового преобразователя давления модели СРТ6180 с характеристиками, отвечающими последним требованиям в области высокоточных средств измерения давления:

ХРОНОЛОГИЯ

1944 «Ruska» основана в Хьюстоне, штат Техас

1940 С. Уорден изобрел кварцевый гравиметр

1953 «Texas Instruments» приобретает «Worden Labs»

1960 «Texas Instruments» выпускает кварцевый манометр (мод.140)

1960 «Ruska» начинает работы над кварцевыми манометрами

1960 «Worden Labs» создает кварцевую винтовую трубку Бурдона

1964 «Ruska» приобретает «Worden Labs»

1966 П. Дамрел и Дж.Фрут патентуют в «Texas Instruments» кварцевые манометры

1968 «Ruska» запускает в производство кварцевый манометр (мод. XR-38) и тестер давления мод. 3820

1969 Основание компании «Mensor» в Хьюстоне, штат Техас

1969 «Mensor» запускает в производство кварцевый манометр (мод. 10 100)

1970 «Mensor» запускает в производство кварцевый манометр/контроллер (мод. 10 205)

1972 «Ruska» запускает в производство кварцевый манометр/контроллер (мод. DDR6000/6010)

1975 Р. Уорден, К. Солис и Л. Линтон патентуют на «Ruska» DDR6000

1976 «Mensor» запускает в производство кварцевый цифровой датчик давления (мод. 11 600)

1976 «Mensor» запускает в производство кварцевый цифровой преобразователь давления (мод. 11 603)

1983 «Mensor» запускает в производство кварцевый регулятор давления (мод. PCS200)

1980 «Texas Instruments» продает производственную линию кварцевых манометров в «Halliburton»

1980 «Ruska» запускает в производство мод. 7000/7010.

1987 «Mensor» запускает в производство кварцевый манометр (мод. PCS100)

1990 «Mensor» приобретает линию кварцевых манометров от «Halliburton»

1992 «Mensor» прекращает производство всех кварцевых датчиков

1993 «Druck» приобретает «Ruska»

1996 «General Electric» приобретает «Druck»