На чем основано фильтрование в химии примеры

Способы разделения смесей

Для получения чистых веществ используют различные способы разделения смесей.

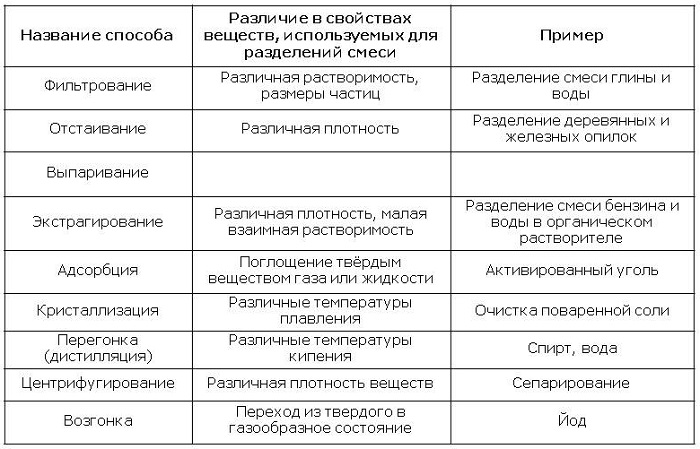

| Способы разделения смесей | |

|---|---|

| неоднородных (гетерогенных) | однородных (гомогенных) |

| — Отстаивание — Фильтрование — Действие магнитом — Центрифугирование | — Выпаривание. Кристаллизация. — Дистилляция (перегонка) |

Процессы разделения смесей основаны на различных физических свойствах компонентов, образующих смесь.

Отстаивание

Отстаивание — это разделение неоднородной жидкой смеси на компоненты, путём её расслоения с течением времени под действием силы тяжести.

Отстаиванием можно разделить смесь нерастворимых в воде веществ, имеющих разную плотность.

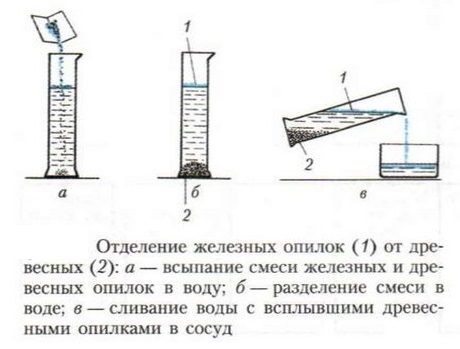

Пример. Смесь из железных и древесных опилок можно разделить, если высыпать её в сосуд с водой (1), взболтать и дать отстояться. Железные опилки опустятся на дно сосуда, а древесные будут плавать на поверхности воды (2), и их вместе с водой можно будет слить в другой сосуд (3):

На этом же принципе основано разделение смесей малорастворимых друг в друге жидкостей.

Пример. Смеси бензина с водой, нефти с водой, растительного масла с водой быстро расслаиваются, поэтому их можно разделить с помощью делительной воронки:

Отстаиванием также можно разделить вещества, которые осаждаются в воде с различной скоростью.

Пример. Смесь из глины и песка можно разделить, если высыпать её в сосуд с водой (1), взболтать и дать отстояться. Песок оседает на дно значительно быстрее глины (2):

Этот способ используется для отделения песка от глины в керамическом производстве (производство глиняной посуды, красных кирпичей и др.).

Центрифугирование

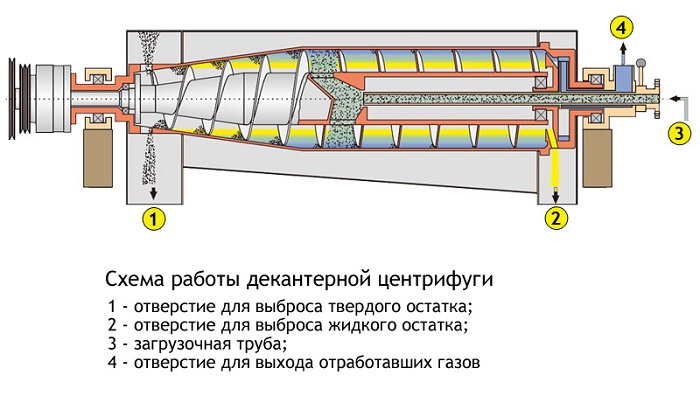

Центрифугирование — это разделение неоднородных жидких смесей путём вращения.

Пример. Если компоненты неоднородной жидкой смеси очень малы, такие смеси разделяют центрифугированием. Такие смеси помещают в пробирки и вращают с большой скоростью в специальных аппаратах — центрифугах.

Перед центрифугированием частицы смеси распределены по объёму пробирки равномерно. После центрифугирования более лёгкие частицы всплывают наверх, а тяжёлые оседают на дно пробирки.

С помощью центрифугирования, к примеру, отделяют сливки от молока.

Фильтрование

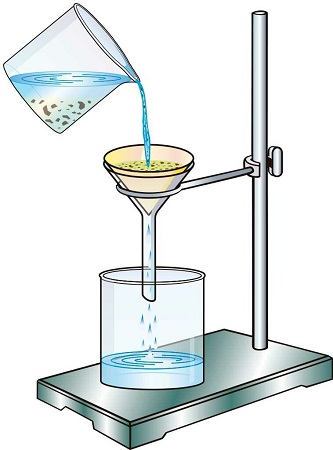

Фильтрование — это разделение жидкой неоднородной смеси на компоненты, путём пропускания смеси через пористую поверхность. В роли пористой поверхности может выступать бумажная воронка, марля, сложенная в несколько слоёв, или любой другой пористый материал, способный задержать один или несколько компонентов смеси.

Фильтрованием можно разделить неоднородную смесь, состоящую из растворимых и нерастворимых в воде веществ.

Пример. Чтобы разделить смесь, состоящую из поваренной соли и песка, её можно высыпать в сосуд с водой, взболтать и затем эту смесь пропустить через фильтровальную бумагу. Песок остаётся на фильтровальной бумаге, а прозрачный раствор поваренной соли проходит через фильтр:

При необходимости, растворённую поваренную соль из воды можно выделить выпариванием.

Действие магнитом

С помощью магнита из неоднородной смеси выделяют вещества, способные к намагничиванию.

Пример. C помощью магнита можно разделить смесь, состоящую из порошков железа и серы:

Выпаривание. Кристаллизация

Выпаривание — это способ разделения жидких смесей путём испарения одного из компонентов. Скорость испарения можно регулировать с помощью температуры, давления и площади поверхности испарения.

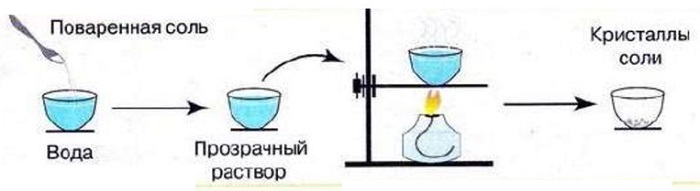

Пример. Чтобы растворённую в воде поваренную соль выделить из раствора, последний выпаривают:

Вода испаряется, а в фарфоровой чашке остаётся поваренная соль. Иногда применяют упаривание, т. е. частичное испарение воды. В результате образуется более концентрированный раствор, при охлаждении которого растворённое вещество выделяется в виде кристаллов. Этот процесс получил название кристаллизации.

Дистилляция (перегонка)

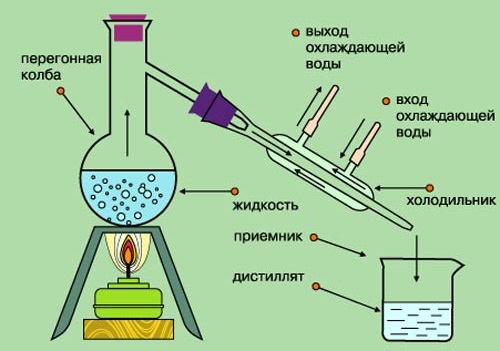

Дистилляция (перегонка) — это способ разделения жидких однородных смесей путём испарения жидкости с последующим охлаждением и конденсацией её паров. Данный способ основан на различии в температурах кипения компонентов смеси.

Пример. При нагревании жидкой однородной смеси сначала закипает вещество с наиболее низкой температурой кипения. Образующиеся пары конденсируются при охлаждении в другом сосуде. Когда этого вещества уже не останется в смеси, температура начнёт повышаться, и со временем закипает другой жидкий компонент:

Таким способом получают, к примеру, дистиллированную воду.

С пособы разделения смесей (и гетерогенных, и гомогенных) основаны на том факте, что вещества, входящие в состав смеси, сохраняют свои индивидуальные свойства. Гетерогенные смеси могут различаться по составу и фазовому состоянию, например: газ+жидкость; твердое вещество+жидкость; две несмешивающиеся жидкости и др. Основные способы разделения смесей представлены на схеме ниже. Рассмотрим каждый способ отдельно.

Разделение гетерогенных смесей

ФИЛЬТРОВАНИЕ

метод основанный на различной растворимости веществ и разных размерах частиц компонентов смеси. Фильтрование позволяет отделить твердое вещество от жидкости или газа.

Размер пор в фильтровальной бумаге таков, что позволяет молекулам воды и молекулам растворенного вещества беспрепятственно просачиваться. Частицы размером больше 0,01мм задерживаются на фильтре и не проходят сквозь него, таким образом формируется слой осадка.

Запомни! С помощью фильтрования нельзя разделить истинные растворы веществ, то есть растворы, в которых растворение произошло на уровне молекул или ионов.

Кроме фильтровальной бумаги в химических лабораториях используют специальные фильтры с

разным размером пор.

Фильтрование газовых смесей принципиально не отличается от фильтрования жидкостей. Разница заключается только в том, что при фильтровании газов от твердых взвешенных частиц (ТВЧ) используются фильтры специальных конструкций (бумажный, угольный) и насосы для принудительного прокачивания газовой смеси через фильтр, например фильтрация воздуха в салоне автомобиля или вытяжка над плитой.

Фильтрованием можно разделить:

ОТСТАИВАНИЕ

Данным методом можно разделять и несмешивающиеся жидкости. Для этого используют делительную воронку.

Отстаиванием можно разделить смеси:

МАГНИТНАЯ СЕПАРАЦИЯ

Метод основан на разных магнитных свойствах твердых компонентов смеси. Данный метод используют при наличии в смеси веществ-ферромагнетиков, то есть веществ, обладающих магнитными свойствами, например железа.

Все вещества, по отношению к магнитному полю, условно можно разделить на три большие группы:

Магнитной сепарацией можно разделить:

Разделение гомогенных смесей

Для разделения жидких гомогенных смесей (истинных растворов) используют следующие методы:

ВЫПАРИВАНИЕ. КРИСТАЛЛИЗАЦИЯ.

Метод основан на различных температурах кипения растворителя и растворенного вещества. Используется для выделения растворимых твердых веществ из растворов. Выпаривание обычно проводят следующим образом: раствор наливают в фарфоровую чашку и нагревают ее, постоянно перемешивая раствор. Вода постепенно испаряется и на дне чашки остается твердое вещество.

При этом испаренное вещество (воду или растворитель) можно собрать методом конденсирования на более холодной поверхности. Например, если поместить холодное предметное стекло над выпаривательной чашкой, то на его поверхности образуются капли воды. На этом же принципе основан метод дистилляции.

ДИСТИЛЛЯЦИЯ. ПЕРЕГОНКА.

В природе вода в чистом виде (без солей) не встречается. Океаническая, морская, речная, колодезная и родниковая вода – это разновидности растворов солей в воде. Однако часто людям необходима чистая вода, не содержащая солей (используется в двигателях автомобилей; в химическом производстве для получения различных растворов и веществ; при изготовлении фотографий). Такую воду называют дистиллированной, именно ее применяют в лаборатории для проведения химических опытов.

Перегонкой можно разделить:

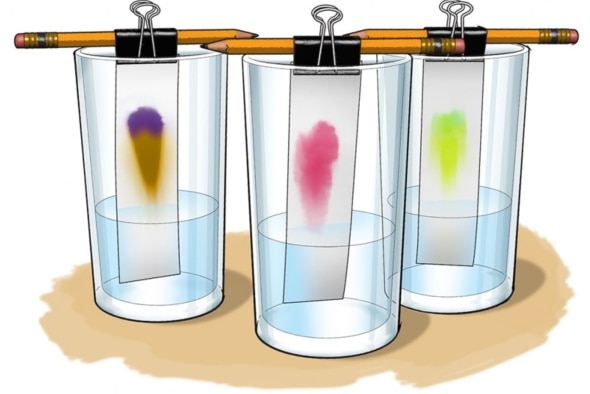

ХРОМАТОГРАФИЯ

Можно самостоятельно получить хроматограмму и увидеть сущность метода на практике. Нужно смешать несколько чернил и каплю полученной смеси нанести на фильтровальную бумагу. Затем точно в середину цветного пятнышка начнем по каплям приливать чистую воду. Каждую каплю нужно вносить только после того, как впитается предыдущая. Вода играет роль элюэнта, переносящего исследуемое вещество по сорбенту — пористой бумаге. Вещества, входящие в состав смеси, задерживаются бумагой по-разному: одни хорошо удерживаются ею, а другие впитываются медленнее и продолжают некоторое время растекаться вместе с водой. Вскоре по листу бумаги начнет расползаться настоящая красочная хроматограмма: пятно одного цвета в центре, окруженное разноцветными концентрическими кольцами.

Особенно большое распространение получила тонкослойная хроматография, в органическом анализе. Достоинства тонкослойной хроматографии в том, что можно использовать простейший и очень чувствительный метод детектирования – визуальный контроль. Проявлять невидимые глазу пятна можно различными реактивами, а также используя ультрафиолетовый свет или авторадиографию.

В анализе органических и неорганических веществ применяют хроматографию на бумаге. Разработаны многочисленные методы разделения сложных смесей ионов, например смесей редкоземельных элементов, продуктов деления урана, элементов группы платины

СПОСОБЫ РАЗДЕЛЕНИЯ СМЕСЕЙ, ИСПОЛЬЗУЕМЫЕ В ПРОМЫШЛЕННОСТИ.

Способы разделения смесей, используемые в промышленности немногим отличаются от лабораторных способов, описанных выше.

Для разделения нефти чаще всего используют ректификацию (перегонку). Более подробно этот процесс описан в теме «Переработка нефти».

Самыми распространенными методами очистки и разделения веществ в промышленности являются отстаивание, фильтрация, сорбция и экстракция. Методы фильтрации и отстаивания проводятся аналогично лабораторным метода, с той разницей, что используются отстойники и фильтры больших объемов. Чаще всего, эти методы используются для очистки сточных вод. Поэтому рассмотрим подробнее методы экстракции и сорбции.

Термин «экстракция» приложим к различным фазовым равновесиям (жидкость – жидкость, газ – жидкость, жидкость – твердое тело и т.д.), но чаще его применяют к системам жидкость – жидкость, поэтому чаще всего можно встретить такое определение:

Одним из несмешивающихся растворителей обычно является вода, вторым – органический растворитель, однако это не обязательно. Экстракционный метод отличается универсальностью, он пригоден для выделения почти всех элементов в различных концентрациях. Экстракция позволяет разделять сложные многокомпонентные смеси зачастую эффективнее и быстрее, чем другие методы. Выполнение экстракционного отделения или разделения не требует сложного и дорогостоящего оборудования. Процесс может быть автоматизирован, при необходимости им можно управлять на расстоянии.

Чаще всего в промышленности методы абсорбции используют для очистки газовоздушных выбросов от частиц пыли или дыма, а также токсичных газообразных веществ. В случае поглощения газообразных веществ, между сорбентом и растворенным веществом может протекать химическая реакция. Например, при поглощении газообразного аммиака NH3 раствором азотной кислоты HNO3 образуется нитрат аммония NH4NO3 (аммиачная селитра), который можно использовать в качестве высокоэффективного азотного удобрения.

Процесс, при котором происходит абсорбция растворенного вещества за счет протекания химической реакции называется хемосорбцией.

Адсорбцию также используют для очистки воды от химических растворимых примесей. Например, фильтры для питьевой воды работают на принципе адсорбции слоем активированного угля с ионами серебра. Помимо поглощения всем объемом жидкого сорбента (абсорбции), и поверхностным слоем сорбента (адсорбции), выделяют также сорбцию твердого тела или расплава (окклюзию). При сорбции паров твердыми веществами часто происходит капиллярная конденсация.

Многие вещества на нашей планете не встречаются в чистом виде, потому ученые придумали множество методов разделения смесей. Некоторые смеси состоят из видимых невооруженному глазу частей. Но есть вещества, однородность которых сохраняется только до наступления особого состояния.

К примеру, из чего состоит гранит, видно всем, а вот структура молока становится явной только при его скисании. Ниже мы рассмотрим, как можно разделить смешанные вещества, и для чего применяется каждый из методов.

Способы разделения однородных смесей

Для выделения из готового состава растворенных компонентов принято использовать химические процессы. Разберем основные химические способы.

Выпаривание

В основу выпаривания заложены физические свойства компонентов смеси, а именно способность кипеть при разных температурах.

В ходе такого процесса состав можно разделить на жидкие и растворимые вещества. Например, вода и соль, или вода и сахар.

Выпариванием пользуются при необходимости выделения из имеющейся смеси только твердого ингредиента.

С температурами кипения отдельных веществ можно предварительно ознакомиться в справочниках по химии или физике. Данные представлены в наглядных таблицах.

Кристаллизация

Кристаллизацией называют процесс формирования кристаллов из стекол, газов, расплавов и растворов. Такую же формулировку применяют при образовании кристаллов с полученной структурой из кристаллов другого структурного класса, так называемые полиморфные превращения, либо при смене состояния вещества из жидкого на твердое кристаллическое.

Методом кристаллизации пользуются для выделения больших образований твердого вещества. Жидкость испаряется частично.

Раствор нагревают до определенной температуры и оставляют открытым на долгий период времени. При медленном испарении жидкости растворенное вещество выпадает в осадок в виде кристаллов. Таким методом в промышленных масштабах добывают соль из природной соленой воды.

Дистилляция (перегонка)

Метод перегонки основан на испарении летучих жидкостей, которые в дальнейшем превращаются в конденсат.

При нагревании раствора летучий компонент превращается в пар и оседает на стенках сосудов в виде капель конденсата.

Дистилляцию применяют в процессе опреснения морской воды, что очень актуально для стран с острой нехваткой питьевой воды.

Дистилляция – это основной метод переработки нефти, которая, по сути, является многокомпонентной смесью. В результате перегонки получают различные виды топлива.

Хроматография

Хроматография основана на способности поверхности определенных веществ с разной интенсивностью поглощать разделяемые компоненты.

Процесс можно рассмотреть на простом практическом примере – разделении красителей фильтровальной бумагой. При погружении конца полоски бумаги в раствор, растворители будут подниматься на разную высоту и с различной скоростью.

В промышленных масштабах фильтровальную бумагу заменяют углем, мелом, известняком и прочими веществами. Для разделения многокомпонентных растворов используют хроматографы. Они не только разделяют смеси, но и устанавливают их состав.

Методы разделения неоднородных составов

Для разделения нерастворимой группы смесей применяют несколько иные методики. Их задача заключается в отделении твердых нерастворимых частиц от жидкостей или твердых частиц другого вида.

Отстаивание

Это наиболее простой метод, который отличается тем, что в процессе отстаивания частицы, имеющие больший вес, чем вода, опускаются на дно сосуда.

Более легкие частицы наоборот всплывают на поверхность, где их потом и собирают.

Чем меньшего размера твердые компоненты, тем дольше длится отстаивание. Поэтому для ускорения очищения жидкости могут применять различные абсорбенты, адсорбенты и прочие химические катализаторы.

Фильтрование

Фильтрование часто используется совместно с отстаиванием. Для его осуществления понадобятся всевозможные фильтры.

Наиболее результативными являются вакуумные, дисковые и ленточные. Они задерживают твердые частицы и пропускают жидкость в емкость. Чем больше размер фильтра, тем быстрее будет происходить фильтрация.

Центрифугирование

Работа высокоскоростных центрифуг заключается в разделении особо устойчивых эмульсий.

При помощи центробежной силы компоненты смеси, имеющие индивидуальную густоту, разделяются через воронки в разные емкости. В этом и состоит суть центрифугирования.

Для газовых взвесей лучше использовать скоростные циклоны. Они собирают твердые частицы на электродах или стенках устройства.

Другие методы разделения

Отделить нужный компонент из имеющейся смеси можно и другими способами.

Приведем несколько примеров:

Сушка – тепловое удаление жидкости из смесей. После сушки остается только твердый состав. Часто применяется на производстве непосредственно перед упаковкой продукции.

Электрофорез – сложное явление, заключающееся в электрокинетическом перемещении дисперсных частиц в жидком или газообразном веществе под воздействием электрического поля. Электрофорез применяется для разделения и изучения состава смеси в молекулярной биологии, химии и биохимии.

Методов разделения смесей намного больше, нежели описано в этой статье. Существуют очень сложные способы, которые предназначены для выделения из состава веществ со схожими свойствами или имеющихся в критически малых количествах в гетерогенных и гомогенных смесях.

фильтрование

ФИЛЬТРОВАНИЕ (от лат. filtrum — войлок, англ., франц. filtration)

разделение неоднородных систем жидкость — твердые частицы (суспензии) и газ — твердые частицы в спец. аппаратах — фильтрах, снабженных пористыми фильтровальными перегородками (ФП), которые пропускают жидкость или газ, но задерживают твердую фазу. Движущая сила процесса — разность давлений

Различают: а) собственно разделение суспензий — отделение содержащихся в них твердых частиц, отлагаемых на ФП (осадок), через которую проходит подавляющее количество жидкости (фильтрат); б) сгущение суспензий — повышение в них концентрации твердой фазы путем удаления через ФП некоторой части жидкой фазы; в) осветление жидкостей (осветительное Ф.) — очистка от содержащегося в них небольшого количества тонких взвесей ( см. также осаждение). Суспензии могут фильтроваться «хорошо», «средне» и «трудно», что определяют обычно по толщине слоя (мм) осадка, образующегося на ФП за 1 мин: соотв. 1–15, 0,1–3,0 и 0,005–0,2.

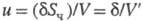

Некоторые основные понятия. Четкость разделения суспензии определяется качествами фильтрата и осадка. Качество фильтрата оценивают коэф. очистки с1/c2, где с1 и с2 — концентрации твердой фазы в исходной суспензии и фильтрате; коэф. уноса с2/с1; степенью очистки (с1 — с2)/c1 (отношение количества задержанной и исходной твердой фазы). Качество осадка оценивают содержанием в нем жидкой фазы либо содержанием растворимых примесей, отнесенным к массе сухого осадка.

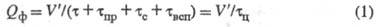

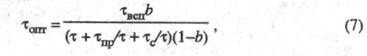

В хим. технологии под Ф. понимают весь комплекс процессов, происходящих на фильтрах (фильтровальные процессы): собственно Ф., промывка и обезвоживание осадка, а также вспомогат. операции (загрузка суспензии, разгрузка и удаление осадка, регенерация ткани). В этом случае интенсивность разделения обычно оценивают удельной производительностью фильтра по фильтрату:

или по массе осадка тос:

Характеристика и закономерности фильтровальных процессов

Для преодоления гидравлического сопротивления необходимо создание перепада давления (вакуума под ФП или избыточного давления над ней). На практике встречаются след. режимы Ф.: 1) при

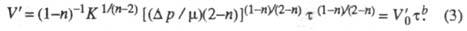

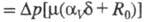

При Ф. сопротивление R непрерывно возрастает. Зависимость его от уд. объема фильтрата описывается т. наз. обобщенным уравнением Ф.:

где К и n — константы. Для фиксированных значений n различают 5 видов Ф.: с образованием осадка (n = 0), с закупориванием пор образующегося осадка (0,5), промежуточное (1,0), с постепенным закупориванием пор ФП (1,5), с полным закупориванием пор ФП (2,0). Константы уравнения (2) и значения начального сопротивления R0 (при начальной скорости разделения v0) находят по спец. графикам зависимости скорости Ф. от объема фильтрата при

Для часто применяемого режима Ф. при

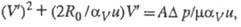

Наиболее распространенным в хим. технологии видом разделения суспензий является Ф. с образованием осадка, описываемое т. наз. основным уравнением:

где

Ф. можно интенсифицировать путем повышения температуры суспензии, давления (ограничения — сжимаемость осадка, конструктивные возможности фильтра, прочность ФП), уменьшения толщины слоя осадка (ограничение — условия его съема), рационального подбора ФП и способа ее регенерации, а также снижением уд. сопротивления осадка. Последнее наиб. эффективно, т. к. обратно пропорционально квадрату диаметра твердой частицы и достигается применением коагулянтов и флокулянтов и рациональным приготовлением суспензии. Продолжительность Ф. находят из уравнения:

или из уравнения (3) и его аналогов:

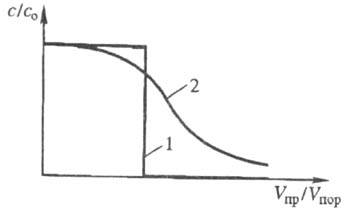

Промывка осадка — замена фильтрата в порах осадка чистым растворителем; сопровождается гидродинамич. процессами поршневого вытеснения и смешения двух жидкостей, а также диффузионными и др. процессами. График зависимости отношения концентраций вымываемых веществ в вытекающей промывной жидкости (с) и фильтрате (с0) от отношения объемов промывной жидкости и пор осадка (Vпр/Vпор) наз. кривой промывки (рис. 1).

Для режима идеального вытеснения скорость течения промывной жидкости Vпр определяют по скорости промывки в конце Ф. с корректировкой на изменение вязкости. В этом случае при Vпр/Vпор= 1 должно вытесняться 100% фильтрата (примесей). В действительности в осадке последовательно происходят процессы вытеснения, смешения и диффузии, вследствие чего удаляются 35–90% примесей. Для извлечения 90–99% примесей в хим. производствах соотношение Vnp/Vnop обычно поддерживается в пределах 2,5–5,0. Продолжительность промывки

Рис. 1. Кривые промывки осадков: 1 — идеальное вытеснение; 2 — реальный процесс.

Процесс диффузии, движущей силой которого является разность указанных выше концентраций

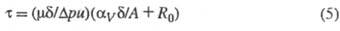

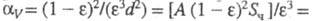

Обезвоживание осадка — удаление жидкой фазы (фильтрата или промывной жидкости) из пор осадка независимо от того, состоит эта фаза из воды или др. жидкости. Осадок обезвоживают продувкой сжатым газом или паром, а также путем мех. отжима. Продувкой удаляют избыточную (свободную) и часть капиллярной влаги. Ее количество зависит от давления газа, которое должно превышать капиллярное давление. Для осадков крупнокристаллических и средней дисперсности связь между параметрами процесса описывается зависимостью:

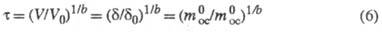

Механический отжим производят валками, вибрационными устройствами, ФП, эластичными мембранами (диафрагмами) и обычно применяют для обезвоживания структурированных осадков. При этом агрегаты разрушаются, твердые частицы перемещаются относительно друг друга, а иногда и деформируются; толщина слоя осадка уменьшается. Кинетика процесса (зависимость объема жидкости Vд от продолжительности отжима диафрагмой

Фильтровальные перегородки

ФП должны обладать хорошей задерживающей способностью, незначит. гидравлич. сопротивлением, физ.-мех. прочностью, хим. стойкостью, большой пористостью и равномерным распределением пор по размерам, сохранять проницаемость при многократном Ф., легко регенерироваться, а при

Гибкие ФП — тканые, трикотажные, сетчатые, нетканые и др. Тканые ФП изготавливают из натуральных (хлопок, шерсть, шелк), искусственных (ацетаты целлюлозы, вискоза), синтетических (полиакрилонитрил, полиамиды, поливинил-хлорид, полиэфиры и др.), силикатных (асбест, стекло) и металлических (W, Mo, сплавы и т. д.) волокон и нитей.

Различают полотняные, саржевые и атласные (сатиновые) ткани. Полотняные ткани характеризуются высокой задерживающей способностью, равномерным распределением пор, большой прочностью, незначит. деформацией при растяжении. Саржевые ткани обладают большей проницаемостью и грязеемкостью, но меньшей прочностью, чем полотняные ткани, и хорошей задерживающей способностью. Сатиновые ткани по последним двум показателям уступают саржевым. Ворсование и каландрование повышают задерживающую способность и соотв. ухудшают или улучшают условия съема осадка.

Трикотажные ФП по эксплуатац. характеристикам близки к атласным тканям, но имеют меньшую задерживающую способность и сопротивление, а также сильно деформируются при растяжении. Перспективны бесшовные рукава для патронных фильтров.

Сетки фильтровые изготавливают из полимерных мононитей и металлов аналогично полотняным и саржевым тканям и используют для Ф., а также в качестве опоры для более плотных ФП с целью увеличения производительности фильтров. Нетканые ФП вырабатывают из тех же волокон (или их смесей), что и тканые перегородки, иглопробивным либо клеевым методами или формованием из расплавов. Нетканые ФП превосходят тканые по грязеемкости, пористости, задерживающей способности (за счет извилистости пор), проницаемости, но существенно уступают им по мех. прочности, регенерируемости и условиям съема осадка. К нетканым ФП близки по свойствам перегородки одноразового пользования — фильтровальные бумаги (непроклеенные бумаги из хл.-бум. волокна, зольность которых не превышает 0,8) и картон, отличающиеся дешевизной и доступностью. Подробнее о свойствах, получении, отделке и применении волокон см., напр., волокна природные, волокна химические.

Негибкие ФП м. б. жесткими и нежесткими. Жесткие ФП (керамика и металлокерамика, пористые пластмассы и металлы и др.) выпускаются в виде цилиндров (патронов), плит, листов толщиной 0,2–50 мм и тончайших нитей (металлич. войлок) и отличаются постоянством структуры при изменении давления, хорошей задерживающей способностью, грязеемкостью (от незначительной — керамика, до повышенной — пластмассовые патроны), эффективностью регенерации 70–100% (за исключением трудно регенерируемой керамики и нерегенерируемых патронов одноразового пользования).

Нежесткие ФП бывают намывными ( наиб. распространены) и насыпными (слои из песка, гравия, кокса, каменного угля и т. п. с толщиной загрузки до 1 м; регенерируются обратным током фильтрата).

Намывные ФП — инертные тонкозернистые или волокнистые слои фильтровальных вспомогат. веществ (ФВВ), образующих при осветлительном Ф. малоконцентрир. суспензий пористый осадок. ФВВ добавляют в суспензию, предварительно наносят на ФП или комбинируют оба способа. Материалами для ФВВ служат, как правило, подвергнутые термообработке, размолу и классификации по сортам диатомит, перлит, угли, целлюлоза, а также древесная мука, отбеливающие земли (глины), глинозем, отходы производств волокнистых материалов.

Слой ФВВ обладает хорошими проницаемостью и задерживающей способностью, может предотвращать забивку пор ФП, обеспечивает получение качеств. фильтрата в начале Ф. Слой намывают путем многократной циркуляции через фильтр суспензии ФВВ в чистом фильтрате или близкой по свойствам жидкости. Свойства слоя можно регулировать изменением концентрации ФВВ: чем она ниже, тем меньше пористость и выше задерживающая способность. Эффективно также смешение разл. ФВВ и их разных сортов.

Намывные слои бывают одноразовыми и обновляемыми (см. ниже). В последнем случае, если при Ф. происходят интенсивное закупоривание пор намывного слоя и образование на нем слоя осадка, ФВВ добавляют в суспензию. В результате увеличиваются пористость и проницаемость, а также улучшаются реологич. свойства осадка. При этом дисперсность и количество ФВВ выбирают близкими соответствующим параметрам мех. примесей. Правильность выбора дозы ФВВ оценивают по значению в уравнении (3) показателя степени b (0,55–0,75): меньшие значения свидетельствуют о Ф. с закупориванием пор, большие — о передозировке.

Промышленные фильтры

По способу создания разности давлений пром. фильтры подразделяются на фильтры, работающие под вакуумом (вакуум-фильтры,

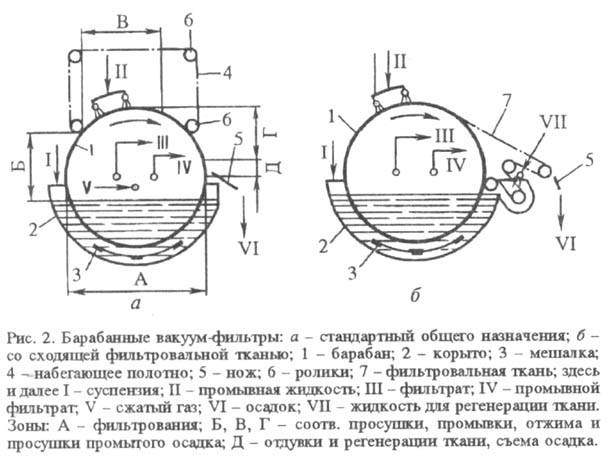

Вакуумные фильтры непрерывного действия. Барабанные вакуум-фильтры (БВФ, рис. 2) с наружной фильтрующей поверхностью более распространены и используются для разделения среднефильтрующихся суспензий с незначит. (до 18 мм/с) скоростью осаждения грубой фракции твердой фазы; степени обезвоживания осадка и его отмывки ограничены. БВФ — покрытый фильтровальной тканью (сеткой), полый перфорированный барабан, вращающийся с частотой от 0,01–0,03 до 0,9 мин −1 ; барабан погружен под углом 50–200° в емкость (корыто) с суспензией. Между барабаном и днищем емкости размещена качающаяся мешалка для предотвращения осаждения твердых частиц в корыте. Пространство под ФП, часто разделенное на секции, через распределит. устройство сообщается при вращении барабана с источниками вакуума и сжатого воздуха. При этом образуются зоны Ф., промывки, просушки и продувки осадка, отдувки и регенерации ФП. Отфильтрованный и промытый осадок снимается обычно ножом, реже шнурами или полированным валиком. БВФ может снабжаться устройством для заглаживания трещин и отжима осадка, состоящим из бесконечной ленты неплотной ткани и системы направляющих роликов.

БВФс внутренней фильтрующей поверхностью применяют для разделения относительно легко фильтрующихся суспензий со значит. (более 12 мм/с) скоростью осаждения грубой фракции, образующих нерастрескивающийся, не требующий промывки осадок. Последний в верх. части фильтра продувается и выгружается через бункер транспортером. Суспензию заливают внутрь барабана.

Двухбарабанные вакуум-фильтры предназначены для Ф. хорошо фильтрующихся концентрир. суспензий с грубой полидисперсной твердой фазой. Эти фильтры состоят из синхронно вращающихся в противоположных направлениях ячейковых барабанов, соприкасающихся так, что ФП движутся сверху вниз. Суспензия поступает сверху в загерме-тизир. с торцов пространство между барабанами и отфильтровывается. Образующийся осадок промывается, просушивается и удаляется с противоположных концов барабанов. В ниж. части фильтра производится регенерация ФП.

Дисковые вакуум-ф и л ь т ρ ы используются благодаря развитой поверхности в многотоннажных производствах для разделения относительно хорошо фильтрующихся суспензий со скоростью осаждения твердой фазы до 18 мм/с без промывки осадка. Они устроены аналогично БВФ: на полом валу вращается неск. дисков (частота 0,01–0,15 мин −1 ), состоящих обычно из 12 секторов, обтянутых сеткой или тканью.

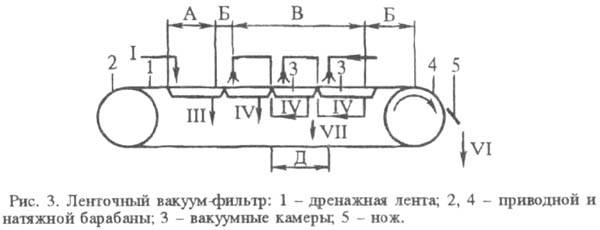

Ленточные вакуум-фильтры (ЛВФ, рис. 3) служат для разделения относительно хорошо — и среднефильтру-ющихся суспензий с полидисперсной быстро осаждающейся твердой фазой и тщательной, как правило, противоточной промывкой осадка. Конструкция ЛВФ напоминает ленточный транспортер; эластичная бесконечная дренажная лента натянута на приводном и натяжном барабанах. Верх. ветвь ленты, покрытая фильтрующей тканью (сеткой), скользит по разделенной на отсеки вакуумной камере. Лента движется непрерывно со скоростью 0,6–10 м/мин либо дискретно. Суспензия и промывная жидкость подаются сверху, фильтрат через перегородку и дренажную систему ленты поступает в отсеки. Осадок снимается ножом иногда с продувкой воздухом через приводной барабан. В ниж. ветви ленты регенерируется ФП. Известны ЛВФ со сходящим полотном, валками для уплотнения и обезвоживания осадка, устройствами для просушки его паром или горячим воздухом и отжима эластичной диафрагмой.

Тарельчатые фильтры применяются для разделения хорошо фильтрующихся суспензий с грубодисперсной твердой фазой и значит. скоростью осаждения. Такой фильтр представляет собой вращающуюся вокруг вертикальной оси «тарелку» с кольцеобразной, разделенной на секторные ячейки фильтрующей поверхностью, которая ограничена наружным (неподвижен) и внутр. (вращается) бортами. Через неподвижную разделит. головку ячейки поочередно соединяются со сборниками фильтрата и промывной жидкости (находятся под вакуумом) и ресивером сжатого воздуха или источника пара. Осадок удаляется скребком либо шнеком.

Карусельные фильтры близки по конструкции и области применения к тарельчатым фильтрам, однако, как правило, больше по габаритам и отличаются тем, что ячейки ограничены бортами и являются как бы самостоят, фильтрами. Осадок выгружается при повороте ячеек на 90 0 вокруг радиальной оси.

Фильтры непрерывного действия, работающие под давлением. В отличие от вакуум-фильтров эти фильтры заключены в герметичный корпус и снабжены шнековыми, секторными и др. устройствами для выгрузки осадка.

Барабанные фильтры предназначены для разделения средне- и труднофильтрующихся суспензий, содержащих легколетучие пожаро- и взрывоопасные и токсичные вещества с достаточно стабильными фильтрац. свойствами. Фильтры позволяют производить противоточную промывку осадка и его интенсивную сушку.

Динамические (безосадочные) фильтры используются для разделения или сгущения труднофильтрующихся суспензий и осветлительного Ф. Осадок обычно смывают путем перемешивания суспензии турбинными мешалками, а также за счет скоростного напора или центробежных сил. К фильтрам данного типа относятся также проточные фильтры, представляющие собой трубу или пакет труб со стенками из пористого материала, по которым под давлением со скоростью 2–8 м/с прокачивается сгущенная суспензия. Эти фильтры широко применяют также при микро- и ультрафильтрации.

Ротационные патронные и патронно-шай-бовые фильтры применяют для разделения средне- и хорошофильтрующихся достаточно концентрир. суспензий с небольшой скоростью осаждения (до 8 мм/с) твердой фазы. Степень обезвоживания осадка ограничена; промывка его невозможна. В герметичном горизонтальном цилиндрич. корпусе на приводном валу с неск. каналами (6–8) закреплен несущий диск, на котором. по окружности крепятся патроны либо перфорир. трубы с набором фильтрующих дисков (шайб). В центре вдоль оси в корыте расположено разгрузочное устройство (ленточный транспортер, шнек). Суспензия через штуцер в ниж. части крышки насосом подается под давлением 0,6–1,0 МПа в корпус фильтра и поддерживается на уровне оси или ниже. Фильтрующие элементы при вращении поочередно проходят зоны Ф., просушки воздухом и сброса осадка.

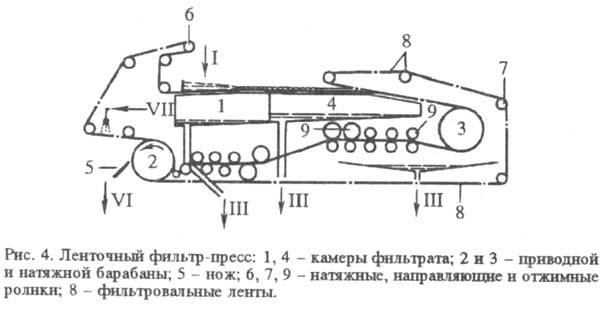

Ленточные фильтр-прессы (рис. 4) позволяют разделять флокулированные среднефильтрующиеся суспензии под действием гравитации и (или) вакуума с послед. отжимом осадка мех. давлением сжатия в клиновом зазоре между двумя движущимися дренажными лентами, снабженными сеткой, а также за счет напряжения сдвига при огибании этими лентами направляющих роликов. Осадок снимается ножом; при огибании разгрузочного барабана «холостые» ветви фильтровальных лент регенерируются подачей воды из спец. форсунок.

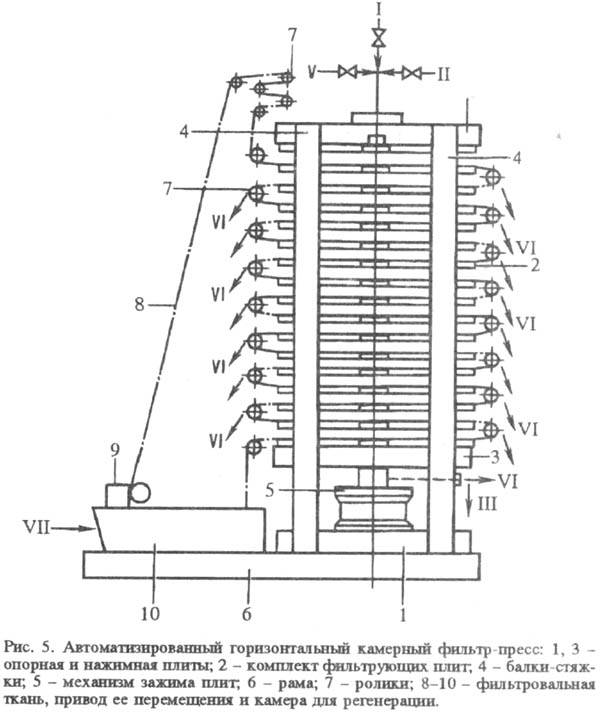

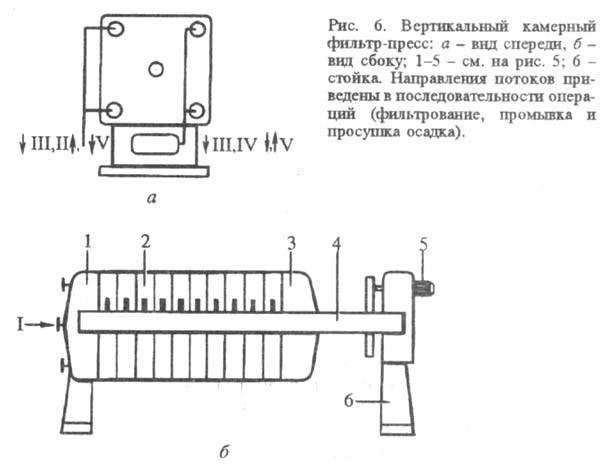

Фильтры периодического действия. Плиточно-рам — ные (ФПР) и плиточно-камерные (ФПК) φ и л ь т р-п ρ е с с ы (рис. 5 и 6) предназначены для разделения средне- и труднофильтрующихся суспензий из водных и др. невзрывоопасных, инертных и агрессивных сред. Несмотря на негерметичность и невозможность поддержания постоянной рабочей температуры, эти фильтры распространены в промышленности вследствие развитой фильтрующей поверхности, относительно низкой металлоемкости, возможности получения хорошо отмытых и отжатых осадков.

Общей особенностью фильтр-прессов всех конструкций является пакет фильтровальных элементов — плит (ФПК) или чередующихся плит и рам (ФПР), зажимаемый между неподвижной опорной и подвижной нажимной массивными жесткими плитами. Фильтровальные элементы опираются спец. кронштейнами на балки-стяжки. Плиты ФПК имеют круглую, квадратную или прямоугольную форму, плиты ФПP — только квадратную либо прямоугольную. Все плиты снабжены рифлениями для стока фильтра и углублениями для накопления осадка, а для подачи и удаления осадка суспензии — сквозными отверстиями. Последние при сборке плит (рам) в пакет образуют каналы для подачи суспензии, промывной жидкости, сжатого газа и отвода фильтратов. На неподвижной плите имеются соответствующие этим каналам отверстия и штуцеры для присоединения трубопроводов. Между плитами (рамами) располагаются полотна ФП, в которых также находятся подобные отверстия.

Суспензия по каналу подается под давлением в камеры или рамы до заполнения этого пространства осадком, который при необходимости промывают, подавая промывную жидкость через ткань или по каналу, через который движется суспензия (во MH. горизонтальных фильтрах). Осадок обезвоживают продувкой сжатым газом или отжимом (эластичными диафрагмами из резины либо полипропилена) под давлением до 1,5 МПа, Выгрузка осадка производится гравитационно (иногда с вибропобуждением) либо при перемещении бесконечной фильтровальной ленты и перегибе ее на роликах с подчисткой ножом. Фильтровальную ткань регенерируют активаторами в заполненной жидкостью камере либо перемещением вдоль фильтра распылит. устройства, вода в форсунки которого поступает под давлением до 10 МПа. Большинство фильтр-прессов работает автоматически.

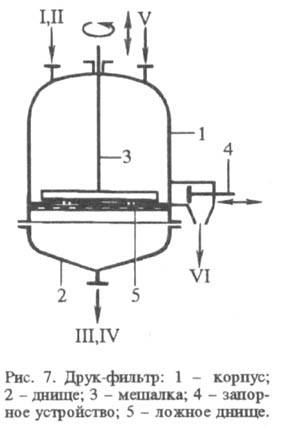

Емкостные фильтры, работающие под давлением, наз. друк-фильтрами, под вакуумом — нутч-фильтрами. Друк-фильтры (рис. 7) — вертикальные сосуды (обычно с рубашкой) с эллиптич. днищем, верх, пространство над которым служит для приема суспензии, нижнее — для фильтрата. На ложном днище и ниж. части корпуса крепится ФП. При Ф. в заполненный суспензией корпус подают сжатый газ. Полученный осадок промывают, просушивают и выгружают с помощью мешалки через люк в боковой поверхности или в центре ложного днища. В ряде конструкций осадок удаляют после опускания ложного днища перемещением ленты фильтровальной ткани, которая по окончании выгрузки осадка проходит через камеру регенерации. Известны друк-фильтры, кор пус которых может поворачиваться на 90–180° в закрепленных на его цилиндрич. части цапфах. На друк-фильтрах разделяют средне- и хорошо — фильтрующиеся суспензии в средне- и малотоннажных производствах; в последнем случае в одном аппарате последовательно проводят химическую реакцию с получением суспензии, Ф., промывку и сушку осадка. Требования к концентрации суспензии и скорости осаждения твердой фазы ограничиваются возможностями транспортирования ее по вертикальным трубопроводам. Герметичность и возможность изготовления фильтров из любых конструкционных материалов распространяет область применения друк-фильтров на пожаро- и взрывоопасные, кристаллизующиеся и токсичные среды.

Нутч-фильтры используются для разделения хорошофильтрующихся, нетоксичных и невзрывоопасных суспензий в малотоннажных производствах. Эти фильтры — открытые сосуды круглого или прямоугольного сечения с ложным днищем, служащим опорой для ФП. Ниж. пространство соединяется с вакуум-ресивером и сборником фильтрата. Осадок выгружается с помощью мешалки вручную при опрокидывании корпуса или передвижной тканью.

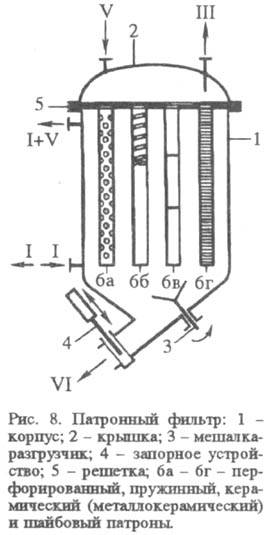

Патронные фильтры (рис. 8) служат для Ф. и сгущения малоконцентрир. суспензий, в т. ч. из токсичных, пожаро- и взрывоопасных, а также агрессивных сред. Из-за неравномерности распределения осадка по высоте фильтровальных элементов скорость осаждения твердой фазы не должна превышать 2–5 мм/с; возможность промывки осадка ограничена. Данные фильтры представляют собой вертикальные цилиндрич. сосуды (иногда с паровой рубашкой) с откидывающейся либо съемной крышкой, конич. (иногда с побудителем выгрузки осадка в виде мешалки или вибратора) либо эллиптич. (для фильтров с малой поверхностью Ф.) днищем. Внутри корпуса располагаются цилиндрич. фильтрующие элементы (патроны), прикрепленные к коллекторам в верх. или ниж. части (свечевые фильтры) либо на решетке, разделяющей корпус на две половины (верхняя для фильтрата, нижняя для суспензии).

Патроны: 1) дренажные основания — пружины или перфо-рир. трубы круглого либо звездчатого сечения, снаружи с фильтровальной рукавной тканью, плотно навитой проволокой, нитью (бобина) или набором шайб; 2) пористые трубы из керамики, металлокерамики, пластмасс, прессованных волокнистых отходов с полимеризующейся пропиткой; 3) складчатые элементы из картона, полимерных мембран, сеток.

Суспензия подается в корпус фильтра под давлением, а образовавшийся осадок толщиной до 10–15 мм сбрасывается обратным током фильтрата или его смеси с газом и оседает в конич. части аппарата, после чего цикл повторяется до заполнения конуса. Выгрузка осадка м. б. мокрой (суспензию просто сливают) или сухой (после Ф. в корпус подают сжатый газ, выдавливают суспензию, а затем сбрасывают и выгружают осадок). Конструкция позволяет возвращать мутный фильтрат и намывать слой ФВВ.

Листовые фильтры бывают вертикальные и горизонтальные. Фильтрующий элемент — лист-рама прямоугольной или круглой (только для горизонтальных фильтров) формы из труб либо проката с вкладышем; последний выполнен из гофрир. или перфорир. листа либо полимерных (деревянных) решеток, на которые натягивается сетка или фильтровальная ткань. Осадок снимают гидросмывом либо вибрацией; сброс — вибрацией, ножами при вращении пакета листов, отдувкой воздухом, гидросмывом или обратным током фильтрата; выгрузка — скребками, шнеками и др. По области применения эти фильтры близки к патронным фильтрам.

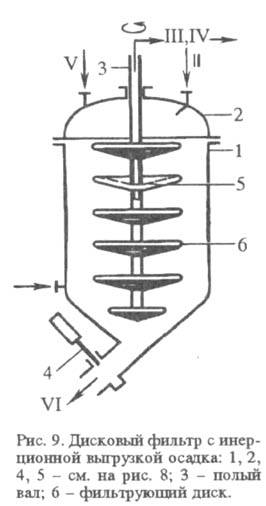

Дисковые фильтры с инерционной выгрузкой осадка (рис. 9) предназначены для осветительного Ф. с намывным слоем ФВВ и разделения малоконцентрир. суспензий, в т. ч. токсичных, агрессивных, пожароопасных (vос

Дисково-пакетные фильтры применяют только для осветительного Ф. малоконцентрир. суспензий через картон, бумагу, нетканые материалы, картон с нанесенным слоем ФВВ из достаточно вязких горючих и агрессивных сред. В вертикальном цилиндрич. корпусе монтируется пакет дисков, стянутых по периферии шпильками и герметизируемых по наружной кольцевой поверхности дисков и внутр. втулок; верх, поверхность — фильтрующая. Суспензия подводится через отверстия в наружных поверхностях дисков, фильтрат отводится с дренажной поверхности через отверстия во втулках. Последние в сборе образуют канал для отвода фильтрата. Осадок удаляют после извлечения и разборки пакета дисков.

Выбор способов разделения

Разделение суспензий проводят, кроме фильтров, в отстойниках, гидроциклонах, центробежных сепараторах, осадит. и фильтрующих центрифугах, области применения которых достаточно индивидуальны. Непременным условием возможности использования всех перечисленных аппаратов и машин (за исключением фильтрующих центрифуг) является наличие разности плотностей твердой и жидкой фаз, т. е. скорости осаждения в гравитац. и (или) центробежном полях. Отстойники, гидроциклоны и зачастую центрифуги не позволяют добиться хорошей четкости разделения. Отстойники просты по конструкции, не требуют существ. энергозатрат и используются обычно в качестве сгустителей; гидроциклоны просты, малогабаритны и позволяют разделять поток на две суспензии с твердой фазой разл. крупности; сепараторы обеспечивают разделение малоконцентрир. суспензий с мелкодисперсной твердой фазой; центробежные машины достаточно сложны, требуют квалифицир. обслуживания, существ. затрат энергии; осадит. центрифуги применяют для разделения суспензий разной концентрации с получением достаточно обезвоженного кристаллич. осадка, не требующего промывки; фильтрующие центрифуги — концентрир. суспензий с получением хорошо обезвоженного и иногда промытого осадка.

Фильтры имеют достаточно широкую области применения (несмотря на сложность или высокую стоимость эксплуатации, необходимость замены ФП; табл.), перекрывающую почти весь диапазон областей использования указанного выше оборудования, позволяют достигнуть хорошей четкости разделения и отмывки осадка. При выборе аппаратуры учитывают особенности производства, требования к продуктам разделения, свойства суспензий и технол. возможности оборудования. По результатам анализа этих факторов проводят предварит. выбор вариантов, в т. ч. двухстадийных [гидроциклон + фильтр (центрифуга), центрифуга + патронный фильтр, патронный фильтр + фильтр = пресс и т. п.], а затем — эксперим. проверку.

ОБЛАСТИ ПРИМЕНЕНИЯ ФИЛЬТРОВ

таблица в процессе добавления

* 5-отличное (до 50–30 мг/л примесей); 4-хорошее (до 60); 3-удовлетворительное (до 120). ** + всегда; + возможна; — + редко; — невозможна.

Моделирование и оптимизация процессов фильтрования. Моделирование заключается в определении параметров работы фильтров (прежде всего их производительности и общей продолжительности Ф.) по полученным на модельных установках опытным данным (качество фильтрата, показатели кинетики Ф., промывки, обезвоживания и сушки осадка, его реологич. характеристики и т. д.), в анализе этих данных с учетом фильтрационных свойств суспензии и ФП, а также масштабного перехода от лаб. фильтра к промышленному.

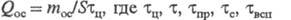

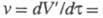

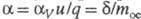

В качестве критерия оптимизации ( см. оптимизация) при расчете периодически действующих фильтров принимают их производительность или стоимость. Оптимальная продолжительность Ф., при которой достигается макс. производительность Qмакс фильтров, определяется из соотношения:

где т, тпр, тс, твсп — продолжительность соотв. цикла Ф., промывки и сушки осадка, вспомогат. операций. Если

Лабораторная техника

Лит.: Брук, Процессы промывки осадков, М., 1973; Жужиков В.А., Фильтрование, 4 изд., М., 1980; Разделение суспензий в химической промышленности, М., 1983.