На чем основано выявление дефектов при просвечивании

Физические основы методов радиационной дефектоскопии

Физические основы методов радиационной дефектоскопии Физические основы методов радиационной дефектоскопии

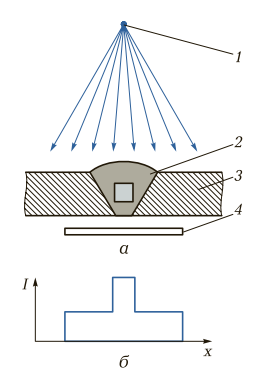

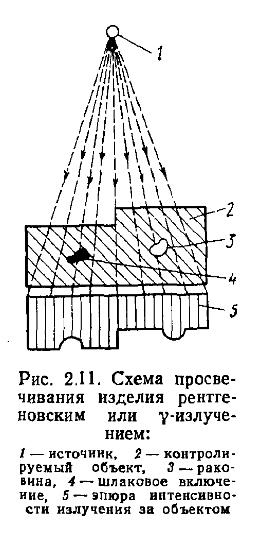

Выявление внутренних дефектов при просвечивании основано на способности ионизирующего излучения неодинаково проникать через различные материалы и поглощаться в них в зависимости от толщины, рода (плотности) материалов и энергии излучения. Для выявления дефектов в изделиях с одной стороны устанавливают источник излучения, с другой — детектор, регистрирующий информацию о внутреннем строении контролируемого объекта (рис. 2.11). Излучение от источника 1 проходит через изделие 2, имеющее внутренние дефекты 5, 4 с разной плотностью.

В дефектном и бездефектном местах оно будет поглощаться по-разному и выходить на детектор с разной интенсивностью 5. Интенсивность излучения при прохождении через дефект 5, заполненный воздухом или газом, ослабляется меньше, чем в сплошном металле, а сильнее — над дефектом 4, заполненным более плотным материалом (например, вольфрамом), чем основной.

Под радиографическим понимают метод радиационного контроля, при котором радиационное изображение просвечиваемого объекта регистрируется на радиографическую пленку, ксерорадиографическую пластину или фотобумагу. Радиографические снимки объекта называют радиограммами. Радиографический метод является самым распространенным

методом радиационной дефектоскопии из-за его более высокой чувствительности по сравнению с другими методами, простоты и наличия документа контроля.

При радиоскопическом методе радиационное изображение преобразуют в светотеневое, передаваемое на экран видеоконтрольного устройства. В качестве детекторов используют флуоресцентные монокристаллические экраны или радиационнооптические преобразователи, изображение с которых через оптическую систему передается на телевизионную трубку.

Производительность радиоскопического методу в 3; в 10 раз выше радиографического. Однако по сравнению с радиографическим чувствительность радиоскопического метода при использовании отечественных установок примерно в два раза ниже.

Под радиометрическим понимают метод радиационного контроля, основанный на измерении интенсивности ионизирующего излучения, прошедшего через контролируемый объект. В качестве детекторов излучения чаще всего используют сцинтилляционные счетчики и ионизационные камеры. Интенсивность излучения измеряют последовательно в разных точках за объектом, просвечивая его узким коллимированным пучком излучения] Выходной сигнал детектора после преобразования регистрируется на диаграммной ленте. Радиометрический метод по сравнению с радиографическим более экономичный и производительный и не менее чувствительный к дефектам. Однако область применения этого метода ограничена, так как им можно просвечивать только изделия одинаковой толщины.

Контроль скрытых дефектов

Этот контроль очень важный для деталей и особенно необходим для деталей, от которых зависит безопасность движения автомобиля.

Методы обнаружения скрытых дефектов:

1. метод опрессовки;

3. метод люминесцентный;

4. метод намагничивания;

5. ультрозвуковой метод

Метод опрессовки – для контроля дефектов в полых деталях с помощью воды (гидравлический метод) и сжатого воздуха (пневматический метод).

Гидравлический метод применяют для выявления трещин в корпусных деталях (блок и головка цилиндров).

Испытание – на специальном стенде горячей водой р = 0,3…0,4 МПа при герметизации детали. О наличии трещин судят по подтеканию воды.

Пневматический метод – для деталей типа баки, радиаторы, трубопроводы и др.

Полость детали заполняют сжатым воздухом под давлением (по ТУ) и погружают в ванну с водой. О наличии дефектов укажут пузырьки воздуха.

Метод красок основан на свойстве жидких красок к взаимной диффузии.

Сущность в том, что на контролируемую обезжиренную поверхность наносят красную краску, разведенную керосином. Краска проникает в трещины. Затем ее смывают растворителем и поверхность покрывают белой краской. На поверхности на белом фоне проявляется красный рисунок трещин, увеличенный по ширине. Метод позволяет обнаружить трещины не менее 20 мкм по ширине.

Люминесцентный метод основан на свойстве веществ светится при облучении их ультрафиолетовыми лучами.

Для этого деталь погружают в ванну с флюорисцентной жидкостью (50% керосина, 25% бензина, 25% трансформаторного масла с добавкой флюорисцетного красителя – дефектоля 3 кг/м 3 смеси), промывают водой, сушат теплым воздухом, припудривают порошком силикателя, который вытягивает флюорисцентную жидкость из трещин. При облучении пропитанный порошок будет ярко светиться в местах трещин.

Прибор – люминесцентный дефектоскоп для трещин более 10 мкм в деталях из немагнитных материалов.

Метод магнитной дефектоскопии применяют для автомобильных деталей, изготовленных из ферромагнитных материалов (сталь, чугун).

1.Дефектоскоп циркулярного намагничивания. Магнитное поле создается за счет перемещения деталей вдоль (для продольных трещин)

2. Дефектоскоп продольного намагничивания …… (для поперечных трещин)

Метод ультразвуковой дефектоскопии высокочувствительный и основан на свойстве ультразвука проходить через металлическое изделие и отражается от границы двух средних, в том числе и от дефекта (трещин, раковин и пр.)

Способы приема сигнала от дефекта:

1. ультразвуковая дефектоскопия просвечиванием (теневой метод)

2. ультразвуковая дефектоскопия импульсная

Метод просвечивания основан на появлении звуковой тени за дефектом. В этом случае ультразвуковой излучатель находится по одну сторону детали, а приемник – по другую.

1. Невозможность определения глубины залегания дефекта.

2. Сложность расположения с обеих сторон детали приемника и излучателя.

Импульсный метод заключается в том, что излучатель-приемник находится по одну сторону. К поверхности детали подводят излучатель. Если дефекта нет, то ультразвуковой сигнал, отразившись от противоположной стороны детали, возвращается обратно и возбуждает электросигнал. На экране электронно-лучевой трубки видны два всплеска. Если в детали дефект, то УЗК отразится от дефекта и появится промежуточный всплеск.

Путем сопоставления расстояний между импульсами на экране и размеров деталей можно определить месторасположение и глубину залегания дефекта.

Ультразвуковые дефектоскопы ДУК-66ПМ, УД-10УА и др.

Максимальная глубина просвечивания 2,6 м, минимальная – 7 мм.

Радиографическая дефектоскопия сварных соединений

1. Физические основы радиографической дефектоскопии

Выявление внутренних дефектов основано на способности рентгеновских лучей и гамма-излучения проникать через различные материалы и поглощаться в них в разной степени в зависимости от толщины и вида материала, а также энергии излучения.

Для обнаружения внутренних дефектов в сварных швах по одну сторону контролируемого сварного соединения 3 (рис. 9, а) устанавливают источник 1 излучения — рентгеновскую трубку или радиоактивный изотоп, а по другую — детектор 4, регистрирующий излучение, прошедшее через дефект 2. В качестве детектора могут использоваться рентгеновская пленка, электроннооптический преобразователь, ксерорадиографическая пластина, фотобумага и т. д. Излучение от источника, проходя через сварное соединение, на дефектном и бездефектном его участках будет поглощаться по-разному и поступать в детектор с неодинаковой интенсивностью.

При прохождении через дефектные участки, содержащие газ или неметаллические включения, излучение ослабляется меньше, чем в сплошном металле. Разность интенсивностей излучения регистрируется детектором. Например, на уровне дефектного участка, где интенсивность I прошедшего излучения наибольшая (рис. 9, б), рентгеновская пленка, используемая в качестве детектора, потемнеет сильнее.

Применение рентгеновской пленки лежит в основе радиографического метода дефектоскопии — наиболее распространенного из всех известных методов радиационного контроля.

Рис. 9. Схема просвечивания сварного соединения (а) и распределение интенсивности излучения I, прошедшего через него (б): 1 — источник излучения; 2 — дефект; 3 — контролируемое соединение; 4 — детектор

Однако не всегда и не при любых условиях с помощью пленки можно обнаружить все возможные дефекты, находящиеся внутри просвечиваемого объекта. Существуют минимальные размеры выявляемых дефектов, характеризующие предельную чувствительность данного метода.

В радиографии различают два вида чувствительности. В соответствии с ГОСТ 7512 — 82 абсолютная чувствительность определяется минимальным размером выявляемого дефекта, или эталона чувствительности в направлении просвечивания. Относительная чувствительность характеризуется отношением минимального размера ∆S выявляемого дефекта в направлении просвечивания к толщине S контролируемого соединения и выражается в процентах:

Чувствительность радиографического метода контроля зависит от энергии первичного и рассеянного излучений, плотности и толщины просвечиваемого материала, формы и места расположения дефекта, а также от фокусного расстояния, размера и фокусного пятна рентгеновской трубки и типа рентгеновской пленки.

Ввиду сложности процесса ослабления энергии рентгеновских лучей и γ-излучения при их прохождении через контролируемый металл и многообразия факторов, от которых зависит чувствительность данного метода контроля, учесть одновременное воздействие всех факторов не представляется возможным. Следовательно, целесообразно оценить влияние на чувствительность радиографического метода выявления дефектов каждого из этих факторов.

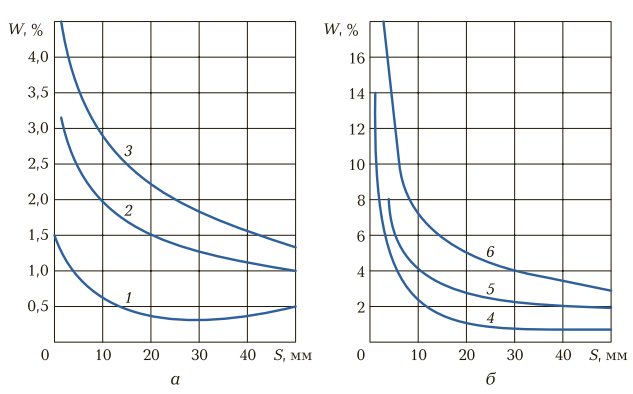

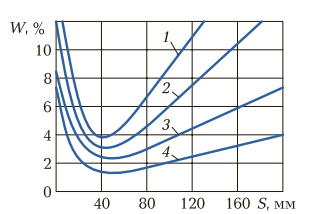

Энергия излучения. Влияние энергии рентгеновских лучей и γ-излучения на относительную чувствительность радиографического метода иллюстрируют зависимости, приведенные на рис. 10, из которых видно, что чувствительность при контроле стали одинаковой толщины тем выше, чем меньше энергия излучения.

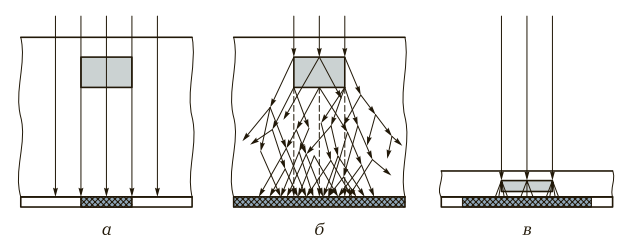

Рассеянное первичное излучение по сравнению с нерассеянным снижает качество снимка (контрастность, четкость изображения) и чувствительность данного метода дефектоскопии. При отсутствии рассеяния изображение дефекта на пленке имеет четкие границы (рис. 11, а). Однако почти всегда имеется рассеяние излучения, размывающее границы изображения (рис. 11, б), вследствие чего дефекты малого размера становятся трудноразличимыми и часто не могут быть выявлены вообще. При этом всегда рассеяние излучения в толстом слое материала сильнее, чем в тонком (рис. 11, в). Следовательно, чувствительность радиографического метода значительно снижается при увеличении толщины просвечиваемого материала.

Рис. 10. Зависимости относительной чувствительности W радиографического метода контроля от толщины S стали при разных напряжениях U на рентгеновской трубке аппарата РУП-150-10 и толщине регистрирующей пленки РТ-1 Sп = 750 мм (а) и при разных энергиях Е γ-излучения радиоактивных изотопов и толщине пленки Sп = 500 мм (б): 1, 2, 3 — соответственно U = 80; 120 и 140 кВ; 4 — Е = 0,3 МэВ ( 192 Ir); 5 — Е == 0,5 МэВ ( 137 Cs); 6 — Е = 1,17 МэВ ( 60 Со)

Рис. 11. Схемы формирования изображений на пленке дефектов при отсутствии рассеяния излучения в толстых деталях (а) и при наличии рассеяния в толстых (б) и тонких (в) деталях

Полностью устранить рассеяние излучения нельзя, но его можно уменьшить применением специальных фильтров, представляющих собой тонкий слой (0,025 мм) оловянной или свинцовой (0,075 … 0,150 мм) фольги. Такие фильтры устанавливают либо между источником излучения и контролируемым объектом, либо между пленкой и объектом. Рассеяние также можно уменьшить, сократив площадь облучаемой поверхности, что достигается с помощью диафрагмы, помещаемой у источника излучения, или свинцовой маски с отверстием, устанавливаемой над просвечиваемым объектом. Рассеяние снижается и при увеличении расстояния от контролируемого объекта до пленки.

Толщина материала. Рассмотрим влияние толщины контролируемого материала на чувствительность радиографического метода.

При контроле материалов толщиной до 3 мм «мягкие» составляющие излучения ослабляются незначительно, что способствует снижению четкости изображения дефекта и чувствительности метода.

С увеличением толщины материала убывает эффективный коэффициент ослабления излучения. «Мягкие» составляющие излучения ослабляются сильнее, чем «жесткие», и в последующие слои поступает излучение, частично отфильтрованное в предыдущих слоях. По мере прохождения через вещество излучение становится все более «жестким», и одновременно с этим замедляется убывание эффективного коэффициента ослабления — он приближается к постоянному значению. Снижение чувствительности данного метода при сравнительно большой толщине материала обусловлено рассеянием излучения, и в конечном счете именно этот эффект ограничивает его применимость значениями толщины материалов 100 … 150 мм.

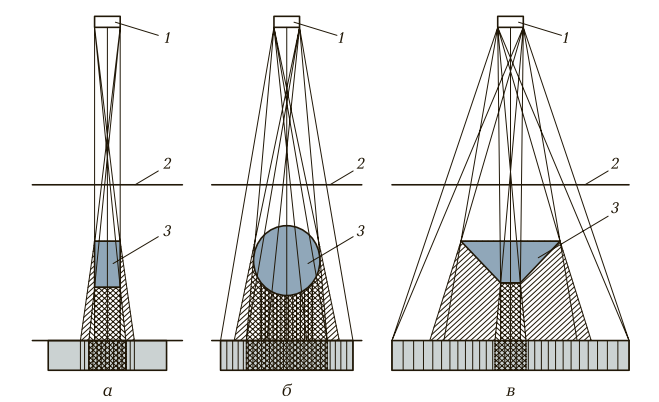

Формы дефектов и их ориентация в шве. Дефекты (непровары), имеющие прямолинейные грани, ориентированные параллельно направлению распространения излучения, выявляются более четко вследствие высокой резкости изображения их границ (рис. 12, а) в отличие от дефектов шаровой формы, таких как поры (рис. 12, б) цилиндрической (шлаковые включения) или какой-либо другой формы (рис. 12, в). Действительно, непровар имеет постоянную высоту в направлении распространения излучения, тогда как высота других дефектов изменяется в этом направлении, а следовательно, оптическая плотность изображения таких дефектов равномерно снижается от максимума, определяемого их поперечными размерами, до оптической плотности всего поля пленки. Вследствие такого эффекта изображение становится нерезким, и контрастность снимка, воспринимаемая глазом, значительно ухудшается.

Рис. 12. Схемы формирования изображений на пленке дефектов, имеющих сечения прямоугольной (а), круглой (б) и трапецеидальной (в) формы: 1 — источник излучения; 2 — усиливающий экран; 3 — дефект

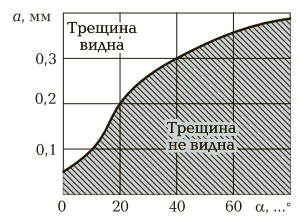

Наилучшие возможности для выявления дефекта реализуются при прохождении излучения вдоль этого дефекта, т. е. когда угол (рис. 13) равен нулю. Если дефект располагается под некоторым углом к направлению распространения излучения, то оно проходит не всю его высоту, а только определенную ее часть. Чувствительность просвечивания при этом зависит от ширины а дефекта. На практике часто встречаются дефекты, которые при довольно большой высоте имеют незначительную ширину. В этом случае проекция дефекта не будет видна на пленке из-за малой разницы оптических плотностей изображений дефектного и бездефектного участков. К подобным дефектам относятся, например, трещины, непровары и несплавления кромок. Вероятность их выявления очень мала (35 … 40 %).

Рис. 13. Зависимость возможности выявления трещины шириной а и длиной 6 мм от угла ее отклонения от направления распространения излучения

Рис. 14. Влияние толщины S просвечиваемой стали и фокусного расстояния F рентгеновской трубки [материал анода — (60Со)] на относительную чувствительность W рентгенографического метода: 1 — F = 150 мм; 2 — F = 300 мм; 3 — F = 600 мм; 4 — F = 1 000 мм

Расслоения в прокатанных листах, расположенные параллельно их поверхности, просвечиванием, как правило, не выявляются. Плохо обнаруживаются несплавления по катетам швов в тавровых, угловых и нахлесточных соединениях.

Фокусное расстояние. При уменьшении фокусного расстояния рентгеновской трубки (рис. 14) излучение, как и при уменьшении энергии, ставится более «мягким», вследствие чего повышается чувствительность данного метода контроля дефектов. Следует отметить, что продолжительность просвечивания t связана с фокусным расстоянием F следующим соотношением:

где t0 — продолжительность просвечивания при фокусном расстоянии F0.

Согласно этому соотношению при увеличении фокусного расстояния существенно возрастает продолжительность просвечивания, т. е. чем меньше фокусное расстояние, тем более четкий рельеф дефекта наблюдается на снимке, меньше область полутени и выше чувствительность метода.

Применение металлических усиливающих экранов, уменьшающих воздействие вторичного излучения, источником которого является сам контролируемый материал, также обеспечивает некоторое повышение чувствительности метода. Рассеянное вторичное излучение снижает резкость и контрастность изображения объекта.

Тип рентгеновской пленки. В зависимости от типа пленки, определяемого размером зерен ее структуры, чувствительность радиографического метода контроля при прочих равных условиях (энергия излучения, вид и толщина материала) может изменяться от 0,5 (РТ-5) до 3 % (РТ-2). Пленки, обеспечивающие повышенную чувствительность этого метода, имеют мелкозернистую структуру и требуют более продолжительного экспонирования.

2. Технология радиографического контроля

Радиографический контроль применяется для выявления в сварных соединениях трещин, непроваров, пор, включений шлаковых, вольфрамовых, оксидных и других, прожогов, подрезов, а также для оценки выпуклости и вогнутости корня шва, недоступного для внешнего осмотра.

С помощью радиографического контроля нельзя выявить:

Помимо рентгеновского излучения для контроля качества сварных швов используют γ- и β-излучения, причем каждый из видов излучения имеет свою область применения. В частности, рентгенографию, обладающую наибольшей чувствительностью, используют преимущественно в цеховых условиях и реже — в полевых (только когда к чувствительности контроля качества сварных соединений предъявляются наиболее высокие требования). Гаммаграфия доминирует при контроле качества сварных соединений, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронную радиографию применяют преимущественно в цеховых условиях для выявления дефектов сварных соединений большой толщины.

При радиографическом контроле сварных соединений необходимо соблюдать определенную последовательность выполнения основных операций:

Выбор источника излучения. Источник излучения выбирают исходя из технической целесообразности и экономической эффективности его использования с учетом следующих основных факторов: заданные чувствительность и производительность контроля, плотность и толщина материала контролируемого объекта и его конфигурация.

Выбор рентгеновской пленки. Пленку выбирают в соответствии с требуемыми производительностью и чувствительностью контроля и с учетом толщины и плотности материала просвечиваемого объекта.

Пленку РТ-1 применяют для контроля сварных соединений преимущественно большой толщины, так как она обладает высокими контрастностью и чувствительностью к излучению.

Универсальную экранную пленку РТ-2 используют при просвечивании сварных соединений разной толщины.

Для контроля соединений из алюминиевых сплавов и черных металлов небольшой толщины можно применять высококонтрастную пленку РТ-3 и РТ-4.

При дефектоскопии ответственных соединений используют пленку РТ-5, которая обладает высокой контрастностью и позволяет выявлять мелкие дефекты. Однако она имеет наименьшую чувствительность к излучению, что приводит к увеличению продолжительности экспонирования при контроле.

Ориентировочный выбор рентгеновской пленки целесообразно производить по специальным номограммам.

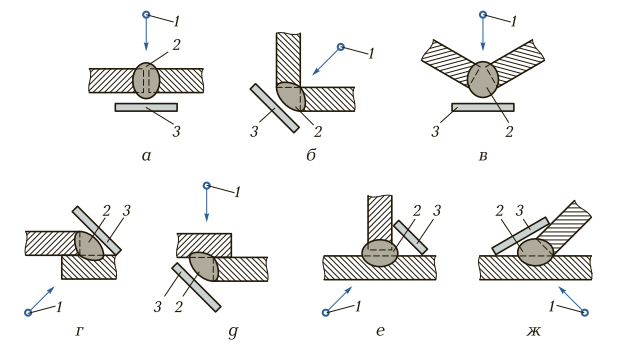

Выбор схемы и режимов просвечивания. Радиографический контроль стыковых, нахлесточных, угловых и тавровых сварных соединений следует выполнять согласно схемам, представ ленным на рис. 15.

Рис. 15. Схемы радиографического контроля стыкового (а), угловых (б, в), нахлесточных (г, д) и тавровых (е, ж) сварных соединений: 1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Если привариваемая стенка имеет ширину, недостаточную для размещения пленки, то при контроле тавровых соединений можно направлять излучение по образующей стенки.

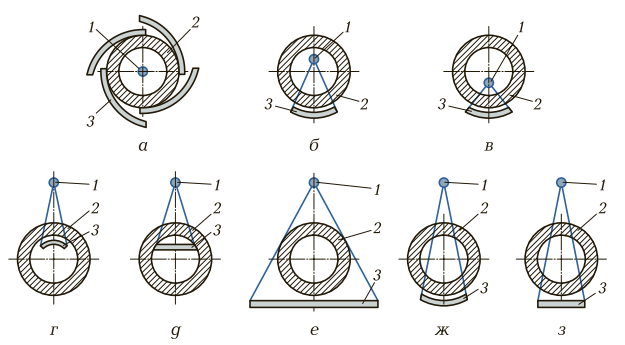

При контроле сварных соединений цилиндрических и сферических полых узлов (рис. 16) следует отдавать предпочтение схемам просвечивания через одну стенку. При этом рекомендуется осуществлять просвечивание с помощью источника излучения, расположенного внутри контролируемого узла в соответствии со следующими схемами:

При контроле сварных соединений, выполняемом через две стенки, схемы, показанные на рис. 16, е… з, рекомендуются для просвечивания цилиндрических и сферических полых узлов диаметром до 100 мм.

Рис. 16. Схемы (а … з) радиографического контроля сварных соединений цилиндрических и сферических полых узлов: 1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

При контроле стыковых сварных соединений по схемам, показанным на рис. 16, а … д, направление распространения излучения должно совпадать с плоскостью контролируемого соединения, а при контроле по этим схемам угловых сварных швов труб, штуцеров и других деталей угол между направлением распространения излучения и плоскостью сварного соединения не должен превышать 45°.

При контроле сварных соединений по схемам, представленным на рис. 16, е … з, направление распространения излучения следует выбирать таким образом, чтобы изображения противолежащих участков сварного шва на снимке не накладывались друг на друга. При этом угол между направлением распространения излучения и плоскостью сварного шва должен составлять 0 … 45°.

При выборе схемы просвечивания и направления распространения излучения необходимо учитывать следующее:

смежных участков сварных соединений не менее чем на 20 % от длины контролируемого участка, не превышающего 100 мм, и не менее чем на 20 мм при длине контролируемого участка более 100 мм.

Для того чтобы снимки стыковых и нахлесточных соединений обеспечивали получение изображений сварного шва, эталонов чувствительности, маркировочных знаков и околошовных зон, их ширина должна составлять: не менее 5 мм при толщине свариваемого металла S 20 мм. Для тавровых и угловых соединений ширина снимков указывается в технической документации на их контроль или приемку.

После выбора схемы просвечивания устанавливают фокусное расстояние. При его увеличении несколько повышается чувствительность метода, но возрастает (пропорционально квадрату расстояния) продолжительность просвечивания. Фокусное расстояние, выбираемое в соответствии со схемой просвечивания, толщиной материала и размерами активной части источника излучения (фокусного пятна), обычно составляет 300 … 750 мм.

Продолжительность экспонирования и длина контролируемого участка должны обеспечивать:

Экспозиция рентгеновского излучения определяется как произведение силы тока рентгеновской трубки и времени облучения, а экспозиция γ-излучения — как произведение активности источника излучения, выраженной в γ-эквиваленте радия, и времени облучения.

Продолжительность просвечивания сварных соединений подбирают по номограммам, составленным для разных типов пленки, видов источников излучения и их фокусных расстояний, а уточняют с помощью пробных снимков.

Подготовка контролируемого объекта к просвечиванию. Перед контролем сварное соединение следует тщательно осмотреть и при необходимости очистить от шлака и других загрязнений. Наружные дефекты необходимо удалить, так как их изображение на снимках может затемнить изображение внутренних дефектов. Сварное соединение разбивается на участки контроля, которые маркируются, чтобы после просвечивания можно было точно указать расположение выявленных внутренних дефектов. Кассеты и помещаемые в них рентгеновские пленки маркируются в том же порядке, что и соответствующие участки контроля. Заряженную кассету укрепляют на сварном соединении, эталон чувствительности устанавливают со стороны источника излучения, а если его невозможно установить таким образом, например при просвечивании труб через две стенки, разрешается располагать эталон со стороны детектора (кассеты с пленкой).

Просвечивание сварного соединения. После выполнения перечисленных операций и обеспечения безопасных условий работы приступают к просвечиванию сварного соединения. При этом источник излучения устанавливают таким образом, чтобы во время

просвечивания он не мог вибрировать или смещаться, иначе изображение на пленке окажется размытым. По окончании просвечивания кассеты с пленкой снимают и экспонированную пленку подвергают фотообработке.

Фотообработка снимков. Процесс фотообработки пленки включает в себя следующие операции: проявление, промежуточную промывку, фиксирование изображения, промывку в непроточной воде, окончательную промывку и сушку пленки.

Сначала пленку обрабатывают в проявителе. При проявлении происходит восстановление металлического серебра из кристаллов его бромида. Продолжительность процесса проявления указана на упаковках пленки и проявителя.

Затем пленку ополаскивают в кювете с водой. Такая промежуточная промывка предотвращает попадание проявителя в фиксирующий раствор. В фиксаже растворяются непроявленные зерна бромида серебра, а восстановленное металлическое серебро не претерпевает изменений.

Далее пленку промывают сначала в непроточной воде (для последующего извлечения и сбора серебра), а затем в ванне с проточной водой в течение 20 … 30 мин (для удаления оставшихся после фиксирования химических реактивов).

По завершении промывки пленку сушат в течение 3 … 4 ч при температуре, не превышающей 35 °С.

Расшифровка снимков. Задача расшифровщика снимков заключается в выявлении дефектов, а также в установлении их видов и размеров.

Для измерения изображений дефектов размером до 1,5 мм рекомендуется применять измерительную лупу (ГОСТ 25706 — 83), а для дефектов размером более 1,5 мм — прозрачную измерительную линейку. При расшифровке снимков необходимо отличить дефекты, вызванные плохим качеством пленки или неправильной фотообработкой, от дефектов контролируемого материала. В сомнительных случаях материал подвергают повторному просвечиванию.

К снимкам радиографического контроля, допущенным к расшифровке, предъявляются следующие требования (ГОСТ 7512 — 82):

Для определения относительной чувствительности радиографического метода контроля используют специальные эталоны.

Эталон представляет собой пластину с идеальными дефектами, контуры которых резко очерчены. На границах дефектов эталона толщина просвечиваемого материала изменяется резко, а в реальном металле изменение толщины на границе дефект — бездефектная зона происходит постепенно. Кроме того, реальные дефекты часто рассредоточены и имеют неправильные очертания. Вследствие этого поры и шлаковые включения, диаметры которых соответственно равны глубине канавки и диаметру проволоки эталона, могут быть не выявлены, несмотря на четкую видимость изображений искусственных дефектов.

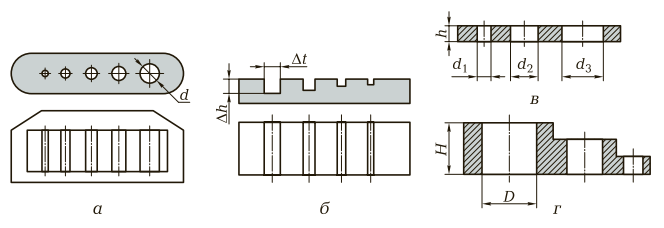

В практике радиационной дефектоскопии применяются несколько типов эталонов чувствительности (рис. 17).

В Российской Федерации в соответствии с ГОСТ 7512 — 82 наиболее часто используются проволочные и канавочные эталоны четырех типоразмеров. Проволочный эталон (рис. 17, а) представляет собой пластиковый чехол с пятью проволоками разного диаметра. При этом диаметры рядом расположенных проволок различаются в 1,25 раза. На канавочном эталоне (рис. 17, б) имеются четыре канавки. Глубина соседних канавок различается в 1,39 раза. Эталоны этих типов имеют одинаковую чувствительность. Их выбор определяется условиями работы и удобством применения.

Материал эталона должен быть таким же, как и материал контролируемого сварного соединения. Маркируются эталоны свинцовыми буквами и цифрами. Буквы обозначают материал, из которого изготовлен эталон, а цифры — его номер.

Рис. 17. Конструкции эталонов чувствительности разных типов, применяемых в радиационной дефектоскопии: а — проволочного; б — канавочного; в — пластинчатого с отверстиями; г — ступенчатого с отверстиями; h, H — толщины эталонов; d — диаметр проволоки, d == 0,05…4,0 мм; d1… d3, D — диаметры отверстий, d1 = h, d2 = 2h, d3 = 3h, D = H; ∆h, ∆t — глубина и ширина канавки, ∆h = ∆t = 0,1 … 7,0 мм

При документальном оформлении результатов расшифровки снимков определенные по ним размеры дефектов следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0;

1,2; 1,5; 2,0; 2,5; 3,0 мм или, если определенный по снимку размер превышает 3,0 мм, до ближайшего целого числа миллиметров.

Оформление результатов контроля. Заключение о качестве сварного соединения должно соответствовать техническим условиям на его изготовление и приемку.

Для сокращенной записи наименований дефектов должны использоваться условные обозначения, приведенные в табл. 4.

| Таблица 4. Условные обозначения дефектов | |||||

| Виды дефектов | Условное обозначение | Группы дефектов | Условное обозначение | ||

| Русское | Латинское | Русское | Латинское | ||

| Трещины | Т | Е | Трещины вдоль шва (продольные) | Тв | Еа |

| Трещины поперек шва (поперечные) | Тп | Еb | |||

| Трещины разветвленные | Тр | Ес | |||

| Непровары | Н | D | Непровары в корне | Нк | Da |

| Непровары между валиками | Нв | Db | |||

| Непровары по разделке | Нр | Dc | |||

| Поры | П | А | Отдельные поры | П | Аа |

| Цепочки | ЦП | Ab | |||

| Скопления | СП | Ac | |||

| Шлаковые включения | Ш | В | Отдельные включения | Ш | Ba |

| Цепочки | ЦШ | Bb | |||

| Скопления | СШ | Bс | |||

| Вольфрамовые включения | В | С | Отдельные включения | В | Ca |

| Цепочки | ЦВ | Cb | |||

| Скопления | СВ | Cc | |||

| Оксидные включения | О | О | — | — | — |

| Вогнутость корня шва | Вгк | Fa | — | — | — |

| Избыточная выпуклость корня шва | Впк | Fb | — | — | — |

| Подрез зоны сплавления | Пдр | Fc | — | — | — |

| Смещение кромок | Скр | Fd | — | — | — |

По характеру распределения дефекты объединяются в следующие группы: отдельные дефекты, цепочки и скопления.

Цепочка — это не менее трех расположенных на одной линии дефектов, расстояние между которыми не превышает утроенного их размера.

Скопление — это не менее трех кучно расположенных дефектов, расстояние между которыми не превышает утроенного их размера.

Размер дефекта — это наибольший линейный размер его изображения на снимке в миллиметрах.

При наличии группы дефектов одного вида, но разных размеров указывают либо средний, либо преобладающий размер дефекта в группе, а также общее число дефектов.

При сокращенной записи дефектов после условного обозначения указывают их размеры в миллиметрах:

Изображения пор на рентгенограммах могут быть весьма разнообразными, но обычно они выглядят как темные окружности и нерегулярные точки, причем последние часто сгруппированы в скопления.

Темные несимметричные пятна с неровными краями, расположенные в пределах сварного шва или вдоль его валика, свидетельствуют о наличии включений шлака.

Непровар в корне сварного шва имеет вид прямой темной линии с ровными краями, расположенной по центру шва.

Несплавление металла сварного шва с основным металлом на рентгенограмме обычно проявляется в виде темной линии или нескольких линий, ориентированных вдоль шва.

Изображение на рентгенограмме вогнутости корня шва аналогично изображению его непровара, но с размытыми краями и большой ширины.

Усадочная канавка в корне шва имеет вид темной, смещенной от центра шва непрямолинейной полосы с неравномерной оптической плотностью.

Подрез имеет вид темной непрямолинейной полосы, проходящей вдоль края сварного шва.

Смещение кромок свариваемых деталей проявляется в виде изображения с заметным различием оптической плотности по ширине сварного шва.

Местная вогнутость, или уменьшение толщины стыкового шва, на снимке выглядит темнее основного металла, и чем больше отклонение от номинальной толщины шва, тем темнее по сравнению с основным металлом дефектный участок.

Избыточная выпуклость сварного шва выглядит на снимке как более светлая область. Для подтверждения того, что выявлен дефект именно этого типа, достаточно визуально осмотреть сварной шов.

На рентгенограмме сварного шва отображаются только те трещины, плоскость раскрытия которых совпадает с направлением просвечивания. Трещина на снимке проявляется в виде линии с изломами, зачастую очень тонкой и прерывистой. Иногда о наличии трещин свидетельствуют «хвосты» на порах и включениях.

Вольфрамовые включения имеют вид более светлых бесформенных точек.

Оксидные включения, характерные для алюминиевых сплавов, образуются на поверхности сварного шва при дуговой сварке в защитном газе и проявляются в виде небольших более темных бесформенных пятен.

Прожог на снимке отображается в виде темного пятна небольшого размера, окруженного светлым ореолом.

3. Аппаратура для рентгеновского контроля

Для получения и использования рентгеновского излучения применяют рентгеновские аппараты.

Основными элементами конструкции рентгеновского аппарата являются рентгеновская трубка в защитном кожухе, высоковольтный генератор и пульт управления. Высоковольтный генератор состоит из высоковольтного трансформатора, трансформатора накала трубки и выпрямителя. Пульт управления обычно содержит автотрансформатор, регулятор напряжения и силы тока, измерительные приборы, сигнальную систему и систему управления.

В практике радиационной дефектоскопии широко распространены рентгеновские аппараты с постоянной нагрузкой (подразделяемые на аппараты-моноблоки и аппараты кабельного типа) и импульсные (табл. 5).

| Таблица 5. Характеристики рентгеновских аппаратов | |||||

| Марка аппарата | Напряжение на трубке, кВ | Сила тока трубки, мА | Размеры фокусного пятна, мм | Масса аппарата, кг | Толщина просвечиваемой стали, мм |

| Аппараты—моноблоки | |||||

| РУП-120-5 | 50 … 120 | 5 | 2 x2 | 75 | 25 |

| РУП-200-5 | 70 … 200 | 5 | 2 x2 | 110 | 50 |

| РУП-400-5 | 250 … 400 | 5 | 7* | 600 | 120 |

| РУП-160-10П | 50 … 160 | 10 | 1,3 x4,0 | 60 | 40 |

| Аппараты кабельного типа | |||||

| РУП-100-10 | 10 … 100 | 10 | 1 x1 | 200 | 30 |

| РУП-150-10 (2 трубки) | 35 … 100 | 10 | 5* | 670 | 45 |

| 2 | 0,3* | ||||

| РУП-150-300-10 (3 трубки) | 35 … 300 | 10 | 4 x4 | 1 000 | 70 |

| 10 | 5* | ||||

| 2 | 0,3* | ||||

| РУП-150/300-01 (4 трубки) | 35 … 300 | 2 | 0,3* | 800 | 70 |

| 10 | 4 x4 | ||||

| Импульсные аппараты | |||||

| РИНА-1Д | 100 | — | 3* | 12 | 10 |

| РИНА-2Д | 300 | — | 3* | 15 | 20 |

| РИНА-3Д | 400 | — | 4* | 46 | 40 |

| МИРА-2Д | 200 | — | 3* | 15 | 20 |

| МИРА-3Д | 300 | — | 4* | 25 | 40 |

* Диаметр фокусного пятна, мм.

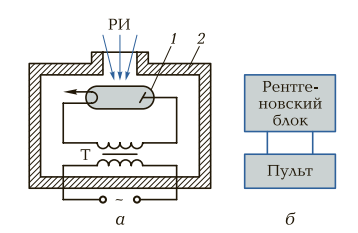

Аппарат—моноблок, у которого рентгеновская трубка и высоковольтный трансформатор смонтированы в единое устройство — блок-трансформатор, заполняют маслом или газом. Основное требование к таким аппаратам — минимальные габаритные размеры и масса. Для достижения этого поступаются таким важным показателем процесса контроля, как длительность непрерывной работы. В аппаратах-моноблоках (рис. 18) обычно применяется наиболее простая схема контроля — полуволновая безвентильная, в которой выпрямителем служит сама рентгеновская трубка. На трубку подается ток непосредственно от трансформатора высокого напряжения. Трубка пропускает ток только в одном направлении в течение первого полупериода, а во втором полупериоде запирается, работая как выпрямитель. Применение подобной схемы сокращает срок службы трубки.

Выпускается типовой ряд аппаратов-моноблоков, снабженных унифицированными пультами управления. Это портативные аппараты, предназначенные для работы в полевых и монтажных условиях (РУП-120-5, РАП-160-6П), и стационарные высоковольтные аппараты (РУП-400-5).

Рис. 18. Принципиальная (а) и структурная (б) схемы рентгеновского аппарата-моноблока: 1 — рентгеновская трубка; 2 — кожух; Т — трансформатор; РИ — рентгеновское излучение

Аппараты-моноблоки преимущественно используются, когда требуется обеспечить работу излучателя на большом расстоянии (до 30 м и более) от пульта управления, а также его маневренность. Характерным примером здесь может служить аппарат РАП-160-6П, предназначенный для контроля магистральных трубопроводов, который создает панорамное поле облучения, позволяя контролировать кольцевые стыки труб за одну операцию просвечивания при размещении его внутри трубы.

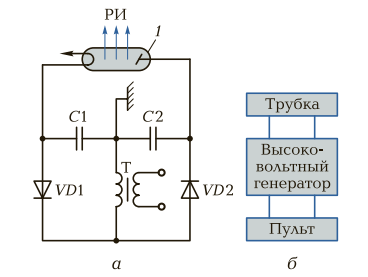

Аппараты кабельного типа включают в себя самостоятельное генераторное устройство, рентгеновскую трубку и пульт управления. В таких аппаратах, как правило, используется схема удвоения напряжения с двумя выпрямителями (рис. 19).

Рис. 19. Принципиальная (а) и структурная (б) схемы рентгеновского аппарата кабельного типа: 1 — рентгеновская трубка; РИ — рентгеновское излучение; VD1, VD2 — выпрямители; С1, С2 — конденсаторы; Т — трансформатор

В течение полупериода с отрицательным напряжением конденсаторы С1 и С2 заряжаются через выпрямители VD1 и VD2 до амплитудного значения, а с наступлением положительного полупериода они оказываются включенными последовательно с вторичной обмоткой трансформатора, и напряжение на аноде трубки повышается в два раза. Выход рентгеновского излучения происходит в течение положительного полупериода.

Аппараты кабельного типа, обычно выпускаемые передвижными, используются в цеховых и лабораторных условиях. К аппаратам этого типа относится, например, рентгеновская установка РУП-100-10, рентгеновская трубка которой снабжена легким (массой 6 кг) защитным кожухом. Малая масса блока излучения и возможность установки высоковольтного генератора и пульта управления на значительном расстоянии (до 10 м) от рентгеновской трубки позволяют применять данный аппарат для контроля труднодоступных участков сварных соединений.

Импульсные аппараты конструктивно состоят из двух блоков — рентгеновского и блока управления. Конденсатор блока управления заряжается через выпрямитель от трансформатора и с помощью электронного ключа разряжается на повышающий трансформатор в цепи трубки.

Под действием импульса высокого напряжения в рентгеновской трубке с холодным катодом возникает ток автоэлектронной эмиссии. Вследствие этого катод разогревается, и с его поверхности испускаются электроны, образуя облако плазмы, которое движется к аноду трубки с постоянной скоростью. В результате высокое напряжение (250 … 300 кВ) на вторичной обмотке высоковольтного трансформатора оказывается приложенным между передним фронтом движущейся плазмы и анодом рентгеновской трубки, что приводит к росту силы анодного тока, а следовательно, к генерации рентгеновского излучения.

Анодом двухэлектродной трубки служит массивный вольфрамовый стержень с наконечником в форме конуса (с углом при вершине 30°), а катодом — вольфрамовый цилиндр с заостренной торцовой кромкой. В начальный период работы рентгеновской трубки эмиссия электронов начинается не со всей торцовой поверхности катода, а только из точки с наибольшей напряженностью электрического поля, поэтому интенсивность излучения распределяется неравномерно.

С ростом числа включений трубки изменяется микроструктура катода и сглаживаются особо острые зубцы на его поверхности. Вследствие этого увеличивается начальное напряжение авто-

электронной эмиссии, что приводит к возрастанию нестабильности интенсивности и спектрального состава рентгеновского излучения от включения к включению.

Импульсные трубки имеют большую мгновенную мощность, но длительность генерируемых ими импульсов очень мала (2 … 100 нс), а достигаемая частота их повторения не превышает 50 Гц.

Следует отметить, что небольшие габаритные размеры и малая масса импульсных аппаратов обусловили их широкое применение в промышленности, но главным образом они используются при контроле магистральных трубопроводов, судостроительных конструкций и монтаже для проверки сварных соединений толщиной до 30 мм.

Основными недостатками импульсных рентгеновских аппаратов являются малый срок службы трубки и более низкая чувствительность, чем у ранее рассмотренных аппаратов. К их достоинствам относятся малая масса, портативность и возможность работы от низковольтных (12 В) источников питания.