На чем основаны магнитные методы контроля

Магнитный контроль как один из видов неразрушающего контроля

Термином «магнитный контроль» (сокращённое обозначение – МК) обозначают обширную группу методов, построенных на регистрации рассеянных магнитных потоков и/или изменении параметров магнитного поля, которые возникают в предварительно намагниченном объекте там, где имеются поверхностные и подповерхностные дефекты. Размеры несплошностей могут быть минимальными, в частности, глубина – от 0,01 мм. Ширина раскрытия – от 0,001 мм.

Представленный вид НК широко эффективен для дефектоскопии оборудования и трубопроводов АЭС, сосудов и аппаратов, работающих под давлением, а также различных узлов, механизмов авиационного и железнодорожного транспорта. В том числе – осей, валов, боковых рам, дисков, подшипников. Магнитный контроль – один из немногих надёжных способов для проверки состояния и расчёта ресурса стальных канатов, которыми оснащаются грузоподъёмные краны, фуникулёры, лифты и т.д. К данному виду неразрушающего контроля прибегают, когда нужно обследовать не только сварные, но также болтовые, клёпаные, паяные и прочие типы соединений.

Технология магнитопорошкового метода, например, заключается в намагничивании объекта переменным, постоянным или комбинированным полем. В местах несплошностей это приводит к возникновению полей рассеяния, которые подлежат регистрации и расшифровке. После этого выполняется размагничивание.

Сильные и слабые стороны магнитного контроля

1) высокая чувствительность даже к самым мелким поверхностным и приповерхностным несплошностям, недоступных, например, для обычного визуального и измерительного контроля. Особенно если использовать люминесцентные суспензии и УФ-светильники;

3) отсутствие больших финансовых затрат. Для ручного магнитного контроля не нужно дорогостоящей аппаратуры и расходников;

4) экологичность. Магнитные порошки и суспензии гораздо безопаснее для здоровья оператора, нежели индикаторные жидкости для капиллярного контроля. Сам рабочий процесс намного «чище», может обойтись без респираторов, менее требователен к вентиляции, спецодежде и пр. С транспортировкой, хранением и утилизацией дефектоскопических материалов намного меньше трудностей;

5) отличная адаптированность к полевым испытаниям. Важное достоинство магнитного метода контроля в том, что он позволяет сразу, на месте, выявить поверхностные несплошности. В том числе – на объектах сложной конфигурации, с большим радиусом кривизны, под открытым небом и т.д. Но и для цеховых условий МК подходит безупречно. В отличие от ПВК и рентгена, он не требует отдельного помещения и может проводиться даже в присутствии остального рабочего персонала, параллельно с другими технологическими процессами, а не в перерывах;

6) наглядность результатов. Это актуально для ручного способа (съёмка объекта фотоаппаратом с УФ-вспышкой) и особенно для автоматизированных установок (отображение сигналов на экране и формирование детальных отчётов).

Основные методы магнитного контроля

Самый распространённый – это, конечно же, магнитопорошковый. На объект наносят индикаторный порошок (чёрную либо цветную люминесцентную суспензию), затем намагничивают. На участках без дефектов направление частиц совпадает с направлением магнитных линий. Но при наличии несплошностей картина меняется: порошок скапливается вокруг трещины (поры, инородного включения и пр.). Полученные индикаторные следы осматривают и обозначают на поверхности маркером по металлу, а по завершении расшифровки – объект размагничивают.

Ещё одна разновидность магнитного контроля – магнитографический метод. Главная его особенность – запись магнитного поля на магнитную ленту для последующего считывания при помощи специального устройства. Технология была востребована преимущественно для стыковых сварных соединений, например, магистральных газопроводов. Допустимая толщина металлической стенки достигала 20–25 мм. Способ продуктивен для выявления плоскостных дефектов и мало эффективен для несплошностей сферической формы.

Индукционный метод магнитного контроля базируется на применении специальных катушек, создающих рассеянные магнитные потоки. Сварное соединение намагничивают, и катушку постепенно смещают вдоль его оси. В местах с несплошностями возникает индукционный ток в витках. Далее прибор считывает эти сигналы и запоминает их. Считается, что индукционный способ недостаточно чувствителен к дефектам малых размеров.

Наконец, ещё одно ответвление магнитного контроля – феррозондовый метод. Активно используется, например, в вагоноремонтных депо для диагностики надрессорных, соединительных и боковых балок, балансиров, тяговых хомутов и пр. Ключевой атрибут здесь – феррозондовый преобразователь, регистрирующий магнитные поля рассеяния. В дефектных зонах напряжённость магнитного поля резко меняется. Преобразователь фиксирует эти «скачки», преобразует градиент напряжённости в электрический сигнал и передаёт его на дефектоскоп. Феррозондовый метод реализуется при помощи феррозондового дефектоскопа способом приложенного поля или остаточной намагниченности.

Оборудование и расходники для магнитной дефектоскопии

Сообщество специалистов магнитного контроля

На форуме «Дефектоскопист.ру» зарегистрированы тысячи специалистов МК всех уровней квалификации – I, II и III. Кроме того, на нашем сайте есть преподаватели, научные сотрудники, представители фирм-поставщиков и предприятий-производителей оборудования и дефектоскопических материалов. Мы рады, что наш проект помогает коллегам обсуждать рабочие вопросы, разбираться в теории и практике, подбирать материалы, оборудование, советоваться по инструкциям и т.д.

В помощь специалистам МК в электронной библиотеке «Архиус» предусмотрен отдельный раздел с нормативной-технической документацией.

Ежедневно проект «Дефектоскопист.ру» объединяет специалистов по всей стране для обмена опытом. Чтобы присоединиться к нашему профессиональному сообществу и познать все тонкости магнитного контроля, просто зарегистрируйтесь на нашем сайте!

Магнитные методы контроля

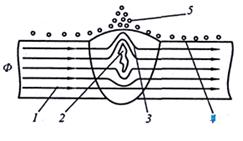

Магнитные методы контроля применяются для ферромагнитных материалов. Они основаны на измерении и анализе результатов взаимодействия электромагнитного поля с контролируемым объектом. При наличии в металле несплошностей, вследствие меньшей магнитной проницаемости дефекта, магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния (рис.1).

Детали намагничивают постоянным или переменным или комбинированным магнитным полем. После контроля детали размагничивают нагревом выше точки Кюри или переменным магнитным полем с равномерно уменьшающейся амплитудой от максимума до нуля.

По приемам регистрации магнитных полей и их неоднородностей магнитные методы контроля подразделяютна магнитопорошковый, магнитографический, магнитоферрозондовый, индукционный, вихретоковый и др.

При магнитопорошковом методе на поверхность намагниченной детали наносят ферромагнитный порошок. Под действием магнитных полей частицы порошка скапливаются над дефектами. Возможно выявление тонких и мелких трещин больше 0,0025 мм.

Можно использовать порошки разного цвета. Для деталей с блестящей светлой поверхностью применяют черный порошок магнетита Fе3О4. При контроле деталей с черной поверхностью используют цветные либо люминисцентные порошки, светящиеся при ультрафиолетовом облучении. Часто для удобства нанесения используют магнитные, в том числе магнитолюминисцентные, суспензии на масляно-керосиновой или водной основе.

Преимущества магнито-порошкового метода: высокая чувствительность к тонким и мелким трещинам, простота, оперативность и наглядность, возможность применения для деталей практически любых форм и размеров.

Магнитные методы контроля широко применяются для ферромагнитных материалов, преимущественно для обнаружения поверхностных и подповерхностных дефектов в стыковых швах. Достоинства магнитных методов: высокая производительность, безвредность, экономичность. Основные недостатки: Объемные включения выявляются хуже, чем плоские трещиноподобные.

Вихретоковые методы контроля (или электромагнитные) могут применяться для электропроводных материалов. При воздействии переменного электромагнитного поля, создаваемого генераторной катушкой, в металле контролируемой детали возникают вихревые токи, которые создают свое электромагнитное поле, противодействующее внешнему полю. Поле вихревых токов фиксируется измерительной катушкой. Нарушения сплошности контролируемого изделия увеличивают электрическое сопротивление поверхностного слоя металла, что приводит к ослаблению вихревых токов.

Метод вихревых токов можно использовать для выявления поверхностных и подповерхностных дефектов, в том числе и в неферромагнитныхматериала, для контроля алюминиевых сплавов. Он применяется для измерения электропроводности металлов, изучения их структуры, физико-механических свойств, твердости, остаточных напряжений после деформации и др.

11. Механизмы периодического движения

Предназначены для преобразования непрерывного движения привода в периодическое движение захватных устройств.

Применяются следующие виды механизмов периодического движения: храповой механизм; фрикционная муфта обгона; механизм мальтийского креста; получервячный механизм; фрикционный дисковый механизм; электромагнитные муфты.

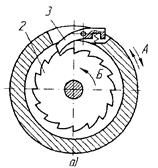

В храповом механизме (рис. 1, а),несмотря на возвратно-вращательное движение кольца 1 в направлениях А, поворот храпового колеса 2 происходит лишь в одном направлении — по стрелке Б. Применение храповых механизмов, однако, в средствах механизации и автоматизации весьма ограничено.

— прост в изготовлении

— большой шум и интенсивное изнашивание элементов механизма при больших скоростях перемещения материала.

— невозможность плавного регулирования шага подачи (можно регулировать только кратность подачи

расстоянию между зубьями)

— работает с ударами, и потому для повышения точности позиционирования необходимо предусматривать дополнительные устройства для фиксации и торможения диска.

Рис.1. Храповой с одним храповиком

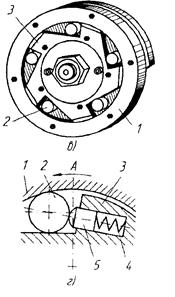

Рис.2 Роликовая (в, г) муфта обгона

В роликовой муфте обгона (рис. 2, в, г) при вращении внешней обоймы 1 в направлении стрелки А ролики 2 силами трения затягиваются в клиновой паз между обоймой 1 и диском 3, заклиниваются в нём, что приводит в движение внутренний диск 3. Для обеспечения надёжного заклинивания ролик 2 постоянно поджимается к контактным поверхностям пружиной 4 через штифт 5. При повороте обоймы в обратном направлении происходит расклинивание ролика, который силами трения вытягивается из клинового паза. При этом нарушается силовое замыкание между обоймой 1 и диском 3. Обойма 1 поворачивается, а диск 3, с которым связаны валки валковой подачи, остаётся на месте. Таким образом, при возвратно-вращательном движении обоймы 1 диск 3 получает прерывистое вращение и всегда в одну и ту же сторону (в направлении стрелки А). Угол заклинивания роликов в таких муфтах равен 6-10°.

— регулируемый шаг подачи

— обеспечивает высокую точность позиционирования (0,1-0,3 мм) при достаточно большом числе ходов технологического оборудования (до 60-80 ходов в 1 мин),

— быстрое изнашивание контактных площадок обоймы и диска, и роликов. Для увеличения срока службы таких муфт устанавливают вставки из твёрдого сплава.

Вращение наружной обоймы муфты обгона осуществляется либо от рычажного механизма, либо от кривошипно-реечного механизма. Последний имеет наибольшее распространение (привод от главного вала пресса).

Механизм мальтийского креста приведен на рис.3:

Рис.3. Механизм мальтийского креста

Достоинства: обеспечивает точный поворот и надежную фиксацию, плавность поворота диска, механизм компактен, простота конструкции, высокий КПД.

Недостатки: большой угол поворота поводка ведущего звена, особенно при большом числе пазов креста, большая трудоемкость изготовления.

Широко применяются в прессах-автоматах для периодического поворота поворотных (револьверных) столов.

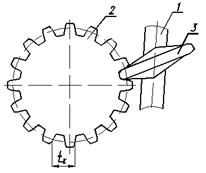

Получервячный механизм приведен на рис.4:

Обеспечивает преобразование непрерывного вращения ведущего звена (червяка) 1 в периодическое вращение ведомого звена (зубчатого колеса) 2 и представляет собой червячную передачу, у которой выполнен на червяке только один выступ 3 вместо двух.

В пол-оборота червяка 1 зубчатый выступ 3 входит в зацепление с зубчатым колесом 2 и поворачивает зубчатое колесо на шаг tk, а затем выходит из зацепления и в следующие пол-оборота червяка 1 зубчатое колесо 2 неподвижно.

Получервячный механизм обеспечивает достаточно высокую точность (0,1-0,3 мм) и надёжность фиксации диска. Но он сложен в изготовлении и недостаточно долговечен, особенно при транспортировании заготовок массой свыше 0,5 кг.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Магнитные методы контроля: разновидности и особенности

Магнитные методы неразрушающего контроля направлены на выявление дефектов на определенных объектах, а также дефектов их конструкций и элементов, если они выполнены из ферромагнетиков, в том числе редкоземельных металлов (железо, тербий, диспрозий и др.). На практике речь может касаться и анализа сплавов перечисленных металлов и элементов.

Магнитный контроль (МК) предполагает регистрацию с последующим анализом полей рассеяния. Они образуются вокруг объектов контроля после использования намагничивающего оборудования. Характерный признак дефекта – перераспределение магнитных потоков. Также в качестве подтверждающего наличие повреждений фактора рассматривается формирование полей в определенной области анализируемого объекта.

Методы магнитного контроля

Опираясь на положения ГОСТ 24450-80 «Контроль неразрушающий магнитный. Термины и определения» (переиздание), можно говорить, что методы магнитного контроля различаются по применяем в процессе устройствам, необходимым для сбора сведений.

По признаку используемых в процессе контроля устройств выделяются такие методы МК:

Существует еще один метод магнитного контроля – метод эффекта Холла. Основан на проведении анализа посредством использования особых преобразователей (преобразователи Холла).

Какие дефекты и повреждения позволяет выявить МК

Методы неразрушающего магнитного контроля в общем случае используются для решения ряда задач. В том числе:

Дефекты, поддающиеся обнаружению методами магнитного контроля:

Где используется МК

Использование методов магнитного контроля широко распространено во многих промышленных отраслях:

Чаще всего объектами магнитного контроля становятся магистральные трубопроводы, арматура, стальные резервуары, промышленные емкости, прокат и т. д.

Средства магнитного контроля

Для реализации мероприятий в рамках неразрушающего магнитного контроля могут использоваться такие устройства, как:

Есть нюанс: при проведении магнитного контроля в целях намагничивания могут использоваться как стационарные, так и портативные устройства. Стационарные дают возможность с высокой точностью выявлять дефекты, а портативные – проводить контроль в полевых условиях, но их точность незначительно ниже.

У намагничивающих устройств есть существенный недостаток – чувствительность к температурам.

Магнитный контроль является совокупностью мероприятий, направленных на выявление дефектов конструкций или их элементов, выполненных из железа, кобальта и других ферромагнетиков. Ключевая задача процедуры – определение наличия включений, повреждений. Основанный на регистрации магнитных полей, МК в качестве ключевого индикатора наличия повреждений или отклонений от нормы рассматривает факт перераспределения магнитных потоков или же формирование полей рассеяния после намагничивания.

Магнитный контроль

Магнитный неразрушающий контроль (МК) позволяет выявить дефекты на поверхности и внутри конструкций из ферромагнитных материалов (железа, никеля и кобальта). По этой причине его еще называют магнитной дефектоскопией.

МК должен проводиться, когда требуется:

Методы магнитного неразрушающего контроля

Основу всех методов МК составляет обнаружение локальных искажений магнитного поля, которые вызываются повреждениями, присутствующими в намагниченном изделии (объекте контроля). Магнитная проницаемость несплошности (трещины) гораздо ниже, чем у объекта в целом. Если она есть, то магнитные силовые линии искривляются. Образуются так называемые поля рассеяния, или поля дефекта. Они фиксируются различными магнитными преобразователями (некоторые виды используемых преобразователей дают название методу контроля). По форме и амплитуде магнитных линий можно понять параметры и глубину расположения дефекта. После завершения исследования объект размагничивается с помощью соленоида.

ГОСТ Р 56542-2019 подразделяет этот вид неразрушающего контроля на следующие методы (в основе классификации лежит способ, с помощью которого получают исходные данные):

Проведение магнитного контроля регламентируется российскими и международными стандартами, включая ГОСТ Р 55612-2013, ГОСТ Р 56512-2015 и EN 1290:1998.

Область применения и выявляемые дефекты

Магнитный контроль качества изделий позволяет обнаружить следующие дефекты:

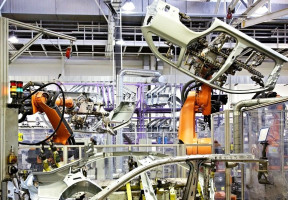

Этот вид неразрушающего контроля активно применяется в тяжелой промышленности практически повсеместно: в металлургии, машиностроении, нефтегазовом комплексе, нефтехимии, энергетике (ТЭЦ и АЭС); в авиа-, судо- и автомобилестроении.

Чаще всего с помощью магнитного контроля проверяют качество:

Также проводится магнитный контроль сварных швов и соединений.

Магнитный контроль позволяет выявить даже самые мелкие дефекты изделий из ферромагнитных материалов на ранней стадии и своевременно устранить их.

Неразрушающий контроль качества сварочных соединений с помощью магнитной дефектоскопии, технология выполнения основных магнитных методов

Контроль качества сварочных швов с помощью магнитной дефектоскопии применяется для обнаружения скрытых неглубоких трещин или включений инородного происхождения для изделий с ферромагнитным составом.

Магнитная дефектоскопия: характеристика и применение

Принцип работы данного метода заключается в том, что при намагничивании ферромагнитного металла и сплавов в областях с нарушенной внутренней целостностью появляется зона рассеяния, а на краях дефектов образуются полюса. Происходит фиксация зоны магнитного рассеяния на внешней части детали точно на поверхности той зоны, где внутри образовался дефект. Силовые линии магнитов огибают зону расположения брака и таким образом как бы очерчивают конкретное дефектное место.

Изъяны, что располагаются на глубине до 2 мм, вытесняют силовые импульсы магнитов над поверхностью детали, создавая локальное поле магнитного рассеяния. Это происходит благодаря тому, что:

Существуют дефекты, которые могут вызвать возмущения в распределении линий магнитного потока, не образуя при этом локального рассеяния. Поэтому чем большее препятствие создает сварочный дефект, тем сильнее он вызывает магнитное возмущение. Если место расположения дефекта параллельно направлению электромагнитных силовых линий, то полученное возмущение магнитного потока будет небольшим. Но если тот же самый изъян будет находиться перпендикулярно или под наклоном по отношению к направлению магнитных линий потока, то степень рассеяния потока будет обширной.

С помощью магнитной дефектоскопии есть возможность обнаружения внутренних микротрещин с размером до 0,001 мм ширины.

Виды намагничивания (направления):

Преимущества данного способа контроля:

Использование магнитного метода контроля сварочных работ возможно только для магнитных металлов.

Виды магнитного неразрушающего контроля и их технологии выполнения

Ключевая причина использования различных методов магнитного контроля – целостность проверяемых изделий. Для контроля качества сварочных соединений используют магнитопорошковый и магнитографический методы, реже применяется метод с помощью индукции.

Магнитопорошковая дефектоскопия

Контроль качества дефектов посредством магнитопорошкового метода базируется на обнаружении локальной зоны магнитного потока рассеяния над поверхностью дефекта с помощью использования ферромагнитного порошка. Возможно использование порошка в сухом виде или в жидком, в составе водной или масляной магнитной суспензии. На зону сварочного соединения наносят порошок с магнитными частицами. Далее на эти частицы порошка начинает воздействовать нелинейная сила поля (пондеромоторная), что стремится притянуть ферромагнитные частицы в область наивысшей сосредоточенности магнитных силовых линий. Вследствие этого железосодержащие частицы образуют своеобразный рисунок на поверхности внутреннего дефекта. Этот контроль можно провести только на гладких, ровных и чистых поверхностях металлов.

Варианты использования ферромагнитного порошка:

Оба варианта допустимы как для сухого, так и для жидкого видов порошка. Данной техникой могут быть проверены сварочные швы с ферромагнитным составом, имеющие относительную магнитную проницаемость.

Сварочные дефекты, которые поддаются обнаружению магнитопорошковым способом:

Следует отметить, что для поиска подповерхностных дефектов использование порошка в сухом виде позволяет достигнуть лучших результатов по сравнению с «мокрым» видом. Это обусловлено его более высокой степенью чувствительности. Для оценки чувствительности самого порошка используются контрольные образцы деталей с разной степенью дефектов.

Магнитографический метод поиска брака

Магнитографический метод для осуществления контроля сварочных работ базируется на поиске магнитного поля рассеяния, что возникает в зоне дефекта при намагничивании детали. Из-за образовавшихся трещин или раковин место рассеяния остается зафиксированным, как отпечаток магнитных возмущений на эластичной ленте дефектоскопа. Дефектоскоп обязательно должен плотно прилегать к сварочному соединению. На магнитной ленте частицы ферромагнитного порошка остаются неподвижными, таким образом обозначая зону локализации взаимодействия магнитного характера с дефектным полем.

Магнитографический метод используется для контроля сварочных швов с толщиной до 12 мм. Данным методом возможно обнаружить так называемые макротрещины, газовую пористость, включения из шлака, сварочные непровары.

Последовательность действий контроля:

Настройка дефектоскопов осуществляется по эталонным лентам, зафиксированным на тестовых образцах сварных швов. Место локализации дефекта и его внутренняя глубина определяются на экране-индикаторе. Форма полученного рисунка будет соответствовать области локализации дефекта, глубина расположения трещины отображается насыщенностью почернения на экране.

Магнитографическим методом лучше всего обнаруживаются дефекты плоскостного типа, такие, как трещины, несплавления металлов, сварочные непровары с максимальной глубиной залегания до 20-25 мм.

Индукционный метод

Технология индукционного метода обнаружения изъянов основывается на физическом законе электромагнитной индукции. Принцип работы данной технологии – формирование электродвижущей силы с использованием индукционных катушек. Для того чтобы зафиксировать сигнал, катушку соединяют с регистрирующим аппаратом (например, с гальванометром или сигнальной лампой).

Процесс поиска дефектов представляет собой перемещение контролируемой детали относительно индукционной катушки. Это осуществляется либо физическим перемещением сварного объекта, либо передвижением индукционного дефектометра. Зона с образовавшимся дефектом вызывает электродвижущую силу индукции из-за изменения магнитных линий.

Индукционная технология подходит для выявления внутренних видов брака, но при этом имеет достаточно низкую способность для обнаружения поверхностных дефектов. Поэтому данный метод следует дополнять другими доступными способами контроля.