На что крепится переднее крыло автомобиля

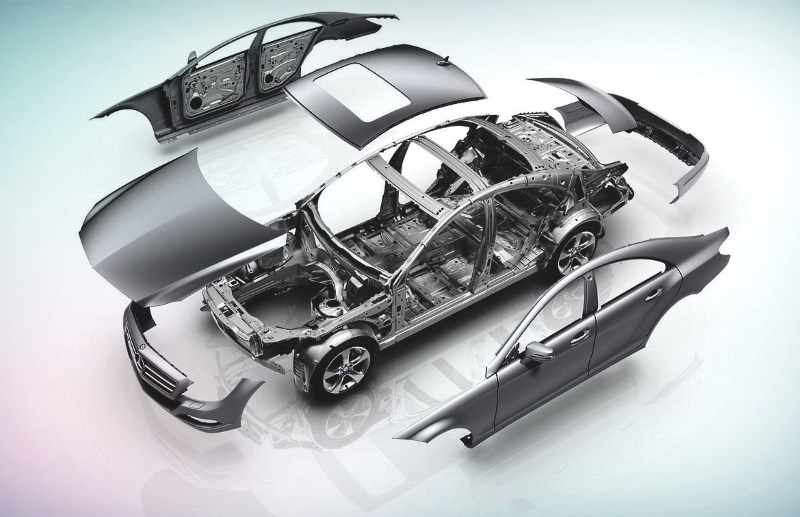

Типы, конструктивные элементы автомобильного кузова и названия деталей

Любой легковой автомобиль построен на базе кузова, и это самая большая деталь автомобиля, которая выполняет много функций. Особая конструкция кузова позволяет автомобилю выдерживать нагрузки при движении и поглощать энергию удара в случае аварии. Также эта часть машины служит основанием, на котором крепятся все функциональные детали и узлы. Производители легковых машин выпускают самые различные варианты кузовов, что делает каждую модель уникальной по внешним признакам. Однако те же производители придерживаются основных параметров при изготовлении, которые характеризуют тип кузова и вариант его исполнения.

Основные типы

Прежде чем разобрать, из чего состоит кузов легкового автомобиля, нужно выделить основные типы его исполнения. Легковые машины серийного производства выпускаются в таких основных типах:

Есть и другие типы, но эти три являются основными и наиболее распространенными.

Кузов типа седан являются самыми популярным. Серийный седан имеет четыре двери для пассажиров, моторный отсек и багажный. Такой тип кузова является наиболее оптимальным для перевозки пассажиров и небольшого багажа.

Хетчбэк представляет собой машину с двумя дверями для пассажиров, моторный отсек и багажное отделение, не разделенное с салоном. Такой тип имеет ограничения по перевозимому грузу, а также не очень удобен для перевозки пассажиров. Однако такое исполнение имеет свои преимущества. Автомобили в таком типе кузова имеют более низкий вес и размеры, что положительно сказывается на его экономичности относительно расхода топлива.

Легковые машины в кузове универсал рассчитаны на усиленные нагрузки. Багажное отделение таких машин отличается увеличенным объемом, что не мешает оставаться салону в полноценном размере. Устройство универсала дает возможность еще больше расширить багажное отделение за счет складывания задних пассажирских сидений.

Материал и технология изготовления

Кузов современного легкового автомобиля изготавливается из высокопрочной стали, которая проходит несколько этапов обработки. Небольшая толщина используемого металла позволяет намного уменьшить общий вес машины, что положительно сказывается на его динамике и экономичности. Несмотря на маленькую толщину стали, конструкция кузова рассчитана таким образом, что он является одновременно и легким, и прочным.

На большинстве современных авто кузовные детали скрепляются между собой точечной сваркой. Это позволяет обеспечить надежность соединения элементов и уменьшить количество кромок и острых углов, которые наиболее уязвимы по отношению к коррозии. В перспективе автомобильная промышленность будет применять лазерное сваривание деталей. Такой подход сводит к минимуму наличие выпуклостей и впадин на швах, а конструкция кузова станет более простой и надежной.

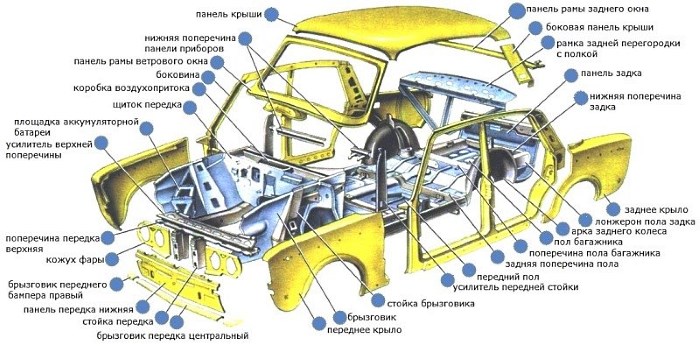

Общее устройство кузова

Чтобы разобраться, из чего состоит кузов легкового автомобиля, следует рассмотреть основные детали, которые входят в его устройство. Для более простого понимания, устройство кузова автомобиля можно условно разделить на три отсека. Из чего же состоит кузов? Общая схема расположения частей следующая:

Рассмотрим, из чего состоит каждый из этих элементов более подробно.

Моторная часть состоит из следующих основных деталей:

Схема моторного отсека устроена таким образом, что при столкновениях энергию удара принимают на себя лонжероны и передняя балка. Деформируясь, они уменьшают нагрузку на пассажирский отсек. Такая конструкция повышает шансы водителя и пассажиров уберечься от травм в ДТП.

Схема расположения деталей пассажирского отсека легкового авто следующая:

В других источниках названия деталей кузова могут незначительно отличаться, однако сути дела это не меняет. Приведенная схема позволяет в общих чертах разобраться, из чего состоит кузов и каково его устройство.

Все части пассажирского отсека легкового авто имеют необходимую жесткость, которая обеспечивает надежное крепление облицовочных и функциональных деталей. Помимо этого устройство пассажирской части делается таким образом, чтобы обеспечить максимальную пассивную защиту в случае боковых столкновений.

Багажный отсек легкового авто состоит из задней панели и крыльев. Схема этого отделения разработана таким образом, что его устройство позволяет выдерживать нагрузки от полезного багажа, а также обеспечить пассивную безопасность в случае ударов в заднюю часть автомобиля.

Устройство кузова легковых машин зависит от модели, производителя и других деталей. Однако в большинстве серийно выпускаемых машин схема расположения кузовных деталей примерно одинакова. Резкое отличие имеют только спортивные автомобили и прототипы концептуально новых моделей, произведенных в количестве нескольких единиц. Кузов таких машин может иметь иную конструкцию.

Конструкция крепления переднего крыла автотранспортного средства

Владельцы патента RU 2504489:

Изобретение относится к конструкции крепления переднего крыла (1) автотранспортного средства на жестких элементах кузова этого транспортного средства, которые включают в себя траверсу (2), находящуюся в задней части моторного отсека возле лобового стекла, и металлическую пластину (3), закрепленную на одном конце этой траверсы (2) и проходящую в переднем направлении и вниз по существу перпендикулярно к этой траверсе (2). Верхний край (3а) этой пластины (3) проходит по существу параллельно верхнему краю (1а) переднего крыла (1) и продолжен вниз бортиком (1b), так что верхняя часть крыла в поперечном сечении имеет по существу U-образную форму. Бортик (1b) отстоит от верхнего края (3а) указанной пластины (3). Образованное таким образом пространство закрыто элементом (4) из листового металла, закрепленным на указанном бортике (1b) и на верхнем крае (3а) пластины (3). Толщина этого элемента (4) из листового металла является достаточно большой, чтобы удерживать крыло, и достаточно малой, чтобы этот элемент (4) смог деформироваться при столкновении передней части транспортного средства с пешеходом. Обеспечивается безопасность при столкновении передней части транспортного средства с пешеходом. 4 з.п. ф-лы, 3 ил.

Изобретение относится к креплению переднего крыла автотранспортного средства на жестких элементах этого транспортного средства.

Обычно жесткие элементы кузова представляют собой траверсу, расположенную в задней части моторного отсека возле лобового стекла, и металлическую пластину, закрепленную на одном конце траверсы и проходящую вниз по существу перпендикулярно к траверсе.

Эта пластина может быть облицовкой части кузова, называемой передней дверной стойкой.

Современные стандарты, связанные с безопасностью пешеходов, требуют, чтобы конструкция передней части кузова транспортных средств была выполнена таким образом, чтобы при столкновении с пешеходом на малой скорости этот пешеход не мог получить тяжелые повреждения.

Эти стандарты в основном относятся к выполнению переднего бампера и крыльев.

В частности, настоящее изобретение относится к креплению переднего крыла на жестких элементах кузова транспортного средства.

Задачей изобретения является создание такой конструкции крепления переднего крыла автотранспортного средства, которая выполнена не только с соблюдением стандартов безопасности пешеходов, но также и с возможностью выполнения и других функций.

Поставленная задача решена в конструкции крепления переднего крыла автотранспортного средства на жестких элементах кузова этого транспортного средства, содержащих траверсу, расположенную в задней части моторного отсека возле лобового стекла, и металлическую пластину, закрепленную на одном конце этой траверсы и проходящую вперед и вниз по существу перпендикулярно к этой траверсе, при этом верхний край этой пластины расположен по существу параллельно верхнему краю переднего крыла.

Согласно изобретению, верхний край крыла продолжен вниз бортиком, так что верхняя часть крыла имеет по существу U-образное поперечное сечение, а указанный бортик отстоит от верхнего края указанной пластины, при этом образованное таким образом пространство закрыто элементом из листового металла, закрепленным на указанном бортике и на верхнем крае пластины, причем толщина этого элемента является достаточно большой, чтобы удерживать крыло, и достаточно малой, чтобы этот элемент из листового металла смог деформироваться при столкновении передней части транспортного средства с пешеходом.

Таким образом, вместо того, чтобы соединять крыло транспортного средства непосредственно с жесткими частями, его соединяют с ними через относительно тонкий элемент из листового металла, который может согнуться в случае удара по передней части крыла таким образом, чтобы это крыло могло сместиться назад и поглотить тем самым энергию удара.

Кроме того, вышеуказанный элемент из листового металла закрывает пространство, заключенное между верхним бортиком крыла и верхним краем пластины, образуя тем самым перегородку между колесной нишей и моторным отсеком, выполняя функцию звукоизоляции и предотвращая распространение запахов.

Предпочтительно бортик крыла частично перекрывает элемент из листового металла. Такое расположение оптимизирует вышеуказанные функции перегородки.

Согласно предпочтительному варианту осуществления изобретения, элемент из листового металла имеет поперечное сечение в виде уголка, по существу вертикальная часть которого закреплена на внутренней стороне бортика, а другая, по существу горизонтальная, часть закреплена на верхнем крае указанной пластины.

Крепление можно осуществлять при помощи винтов или точечной сваркой, если крыло выполнено из листового металла, или при помощи винтов, если крыло выполнено из пластика.

Предпочтительно верхний край указанной пластины содержит расположенный под прямым углом заплечик, на котором закреплена по существу горизонтальная часть элемента из листового металла.

Предпочтительно по существу горизонтальная часть элемента из листового металла направлена внутрь моторного отсека.

Предпочтительно свободный конец по существу горизонтальной части элемента из листового металла загнут вверх, образуя водосток.

Другие особенности и преимущества настоящего изобретения будут более понятны из нижеследующего описания неограничивающего примера со ссылками на прилагаемые чертежи.

На фиг.1 показана конструкция крепления переднего крыла транспортного средства в соответствии с настоящим изобретением, вид в перспективе;

на фиг.2 схематично показана конструкция в поперечном разрезе;

На прилагаемых фигурах показана конструкция крепления переднего крыла 1 автотранспортного средства на жестких элементах кузова этого транспортного средства.

Жесткие элементы кузова транспортного средства содержат траверсу 2, расположенную в задней части моторного отсека возле лобового стекла, и металлическую пластину 3, закрепленную на одном конце траверсы 2 и проходящую в переднем направлении и вниз по существу перпендикулярно к траверсе 2.

Верхний край 3а этой пластины 3 проходит по существу параллельно верхнему краю переднего крыла 1.

В представленном примере пластина 3 является облицовкой правой дверной стойки. Она жестко закреплена на конце траверсы 2 в точке 6 (фиг.1).

Верхний край 1а крыла 1 продолжен вниз бортиком 1b таким образом, что верхняя часть крыла в поперечном сечении имеет по существу U-образную форму (фиг.2).

Бортик 1b расположен на некотором расстоянии от верхнего края 3а пластины 3, и образованное таким образом пространство закрыто элементом 4 из листового металла, закрепленным на бортике 1b и на верхнем крае 3а пластины 3.

Толщина этого элемента 4 является достаточно большой, чтобы удерживать крыло, и достаточно малой, чтобы лист этого элемента 4 мог деформироваться при столкновении передней части транспортного средства с пешеходом.

Элемент 4 из листовой стали может иметь толщину, например, 0,65 мм.

Как показано на фиг.2, бортик 1b частично перекрывает элемент 4.

В представленном примере элемент 4 из листового металла имеет поперечное сечение в виде уголка, по существу вертикальная часть 4а которого закреплена на внутренней стороне бортика 1b, а другая, по существу горизонтальная, часть 4b закреплена на верхнем крае 3а пластины 3.

Верхний край пластины 3 содержит расположенный под прямым углом заплечик, на котором закреплена по существу горизонтальная часть 4b элемента 4 из листового металла.

По существу горизонтальная часть 4b элемента 4 направлена внутрь моторного отсека 5.

Как показано на фиг.2, свободный конец 4 с по существу горизонтальной части 4b элемента 4 загнут вверх, образуя водосток.

При столкновении с пешеходом и ударом по передней части крыла 1 крыло смещается назад, деформируя элемент 4 из листового металла.

Эта деформация поглощает энергию удара и тем самым позволяет избежать нанесения тяжелого повреждения пешеходу.

Кроме того, за счет своей формы и монтажа элемент 4 из листового металла образует по существу герметичную перегородку между колесной нишей 7 (фиг.2) и моторным отсеком 5.

Кроме того, указанная перегородка препятствует распространению неприятных запахов и уменьшает распространение шума двигателя наружу.

Крепления между элементом 4, пластиной 3 и крылом 1 можно выполнить при помощи точечной сварки или винтами, а также посредством других средств (заклепки и т.д.), если крыло 1 выполнено из листовой стали.

Если же крыло 1 выполнено из пластического материала, крепление осуществляют при помощи винтов или других средств (заклепки и т.д.).

1. Конструкция крепления переднего крыла (1) автотранспортного средства на жестких элементах кузова этого транспортного средства, включающих в себя траверсу (2), расположенную в задней части моторного отсека возле лобового стекла, и металлическую пластину (3), закрепленную на одном конце этой траверсы (2) и проходящую в переднем направлении и вниз по существу перпендикулярно к траверсе (2), при этом верхний край (3a) этой пластины (3) расположен по существу параллельно верхнему краю (1a) переднего крыла (1), причем верхний край (1a) крыла (1) продолжен вниз бортиком (1b), так что верхняя часть крыла имеет по существу U-образное поперечное сечение, отличающаяся тем, что указанный бортик (1b) отстоит от верхнего края (3a) указанной пластины (3), при этом образованное таким образом пространство закрыто элементом (4) из листового металла, закрепленным на указанном бортике (1b) и на верхнем крае (3a) пластины (3), причем бортик (1b) крыла (1) частично перекрывает элемент (4) из листового металла, при этом элемент (4) из листового металла имеет поперечное сечение в виде уголка, по существу вертикальная часть (4a) которого закреплена на внутренней стороне бортика (1b), а другая, по существу горизонтальная, часть (4b) закреплена на верхнем крае (3a) указанной пластины (3), а толщина этого элемента (4) является достаточно большой, чтобы удерживать крыло, и достаточно малой, чтобы этот элемент (4) из листового металла смог деформироваться при столкновении передней части транспортного средства с пешеходом.

2. Конструкция по п.1, отличающаяся тем, что верхний край (3а) указанной пластины (3) содержит расположенный под прямым углом заплечик, на котором закреплена по существу горизонтальная часть (4b) элемента (4) из листового металла.

3. Конструкция по п.1 или 2, отличающаяся тем, что по существу горизонтальная часть (4b) элемента (4) из листового металла направлена внутрь моторного отсека (5).

4. Конструкция по п.1 или 2, отличающаяся тем, что свободный конец (4c) по существу горизонтальной части (4b) элемента (4) из листового металла загнут вверх, образуя водосток.

5. Конструкция по п.1 или 2, отличающаяся тем, что указанная пластина (3) является облицовкой дверной стойки.

Конструкция несущего кузова автомобиля

Приветствую Вас на блоге Kuzov.info!

В этой статье поговорим о несущем кузове автомобиля, о истории появления, его характеристиках и устройстве.

Несущий кузов пришёл на смену рамной конструкции автомобиля. Грубо говоря, он объединяет раму и кузов в одно целое и имеет дополнительные усиления в необходимых местах. Раму замещают продольные (лонжероны) и поперечные силовые элементы.

Некоторые автомобили, такие как грузовики и некоторые внедорожники, по-прежнему имеют рамную конструкцию.

Несущий кузов имеет похожий принцип и дизайн, который годами использовался в авиастроении ещё до появления его в автомобилях.

История появления несущей конструкции кузова

Первая попытка создания несущего кузова была предпринята в 1922 году. Был создан автомобиль Lancia Lambda. Он был без крыши и по конструкции больше напоминал раму с встроенными боковыми элементами. Ключевую роль в развитии несущего кузова съиграла американская компания Budd Company, которая снабдила оборудованием для прессовки листовой стали автопроизводителей Dodge, Ford, Buick и Citroën. В 1930-ом году инженер из Австрии Joseph Ledwinka совместно с компанией Budd создал прототип несущего кузова, который сразу запатентовал.

Компания Citroen выпустила первый автомобиль с несущим кузовом Citroen Traction Avant. Этот автомобиль имел полноценный несущий кузов со всеми силовыми элементами, которые применяются на современных автомобилях. Как и при изготовлении современных несущих кузовов, для соединения элементов кузова была применена контактная сварка. Массовая продукция его была начата в 1934 году. В дальнейшем, такая конструкция кузова постепенно стала замещать традиционную рамную конструкцию.

Характеристики несущего кузова

Конструкция кузова сделана из комбинации прессованных листовых панелей разных форм, соединённых в единую конструкцию при помощи точечной контактной сварки. Кузов получается относительно лёгким и очень прочным.

Такой тип конструкции часто сравнивают со скорлупой яйца. Если пытаться раздавить яйцо, прилагая усилие продольно, с противоположных концов, то это будет сделать не просто. Так получается из-за того, что вся сила не концентрируется в одном месте, а рассеивается по всей скорлупе. Подобным образом функционирует несущий кузов. В рамных автомобилях, которые были до появления несущих кузовов, рама принимала на себя все нагрузки, а кузов обеспечивал только функциональные нужды. В несущем же кузове силовые элементы являются частью кузова, который, в свою очередь, состоит из множества панелей, приваренных друг к другу и образующих единую конструкцию. Даже вклеенные стёкла автомобиля (лобовое и заднее) влияют на общую жёсткость. Таким образом, нагрузка распределяется по всему кузову.

Благодаря отсутствию рамы, автопроизводители получили возможность делать автомобили более компактным и лёгкими, а также появилась большая свобода в дизайне.

Недостатками несущего кузова можно считать шум и вибрацию, которая больше передаётся на кузов, чем на рамном автомобиле. В современных автомобилях эта проблема решается благодаря применению шумо-вибро изолирующих материалов.

В несущих кузовах используется достаточно тонкий листовой металл, прочность которого увеличена благодаря штампованию. Силовые элементы сделаны из высокопрочной стали. В таких типах кузовов ржавчина может влиять на структурную жёсткость кузова и на безопасность. Поэтому антикоррозионная защита, в особенности структурных элементов, очень важна.

Несущий кузов даёт преимущество более низкого центра тяжести автомобиля, увеличивается экономия и рейтинг безопасности. Благодаря более низкому центру тяжести улучшается устойчивость и управляемость и уменьшается вероятность переворота автомобиля.

Неоднократно проводились краш-тесты с автомобилями, имеющими рамную конструкцию и автомобилями с несущим кузовом. Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях.

Рассмотрим конструкцию несущего кузова, разделив её на три части: переднюю, центральную и заднюю.

Конструкция передней части кузова

Центральная часть несущего кузова

Задняя часть кузова

Зоны запланированного сжатия (смятия)

Это зоны кузова, прочность которых специально ослаблена при изготовлении автомобиля. Это сделано, чтобы, сжимаясь в этих местах, элементы кузова гасили энергию удара. Зоны запланированного смятия обеспечивают определённый контроль второстепенных повреждений и увеличивают безопасность водителя и пассажиров. Элементы кузова с такими ослабленными зонами сминаются более предсказуемо, чем без них. Передние и задние лонжероны имеют зоны запланированного сжатия, в которых они сгинаются при аварии, гася энергию удара. Капот, также, имеет такие зоны.

Несущий кузов так спроектирован, что передняя и задняя часть сминается относительно легко, в то время как средняя часть, где находится водитель с пассажирами, остаётся целым.

Типы стали в конструкции несущего кузова

Сталь по-прежнему самый часто используемый материал при изготовлении различных видов транспорта. При изготовлении силовых элементов несущего кузова применяется высокопрочная сталь, высокопрочная низколегированная сталь и сверхпрочная сталь. Предел прочности такой стали в 2–4 раза больше обычной, низкоуглеродистой стали. Штампование ещё больше усиливает прочность панелей. Применение высокопрочной стали, позволило автопроизводителям уменьшить толщину листового металла при изготовлении структурных элементов без ухудшения прочности кузова.

На некоторых современных автомобилях структурные элементы кузова могут быть сделаны, из комбинации разных типов стали. Лазером сваривается сталь разной толщины и прочности. Получается одна цельная панель.

Пенный наполнитель внутри закрытых конструкций несущего кузова

Расположение пенного наполнителя внутри закрытых конструкций кузова может варьироваться у разных автомобилей. Пена может располагаться в порогах, стойках кузова, лонжеронах. Пенный наполнитель используется для уменьшения шума, вибрации и увеличения прочности кузова.

Нежелательно сваривать панели рядом с местом, где расположен пенный наполнитель. Если есть такая необходимость, то наполнитель нужно сначала удалить, а потом восстановить по завершению ремонта.

Пенный наполнитель не плавится и не горит, если резать «болгаркой» часть кузова рядом с ним.

Для замены специального пенного наполнителя не рекомендуется использовать строительную пену.

Ремонт несущего кузова

Автомобиль с несущим кузовом, в отличие от рамной конструкции, требует другой подход к ремонту.

Так как кузов представляет собой взаимосвязанную конструкцию, то, часто, дополнительно к основному, он получает второстепенные повреждения. Это нужно всегда учитывать при осмотре перед ремонтом.