На что тратится полная тепловая мощность дуги

Эффективная тепловая мощность

Основные показатели сварочной дуги

Полная тепловая мощность Q (Дж/с) дуги определяется по формуле:

Q = Kм*Iсв*Uд,

Выделяющаяся тепловая энергия расходуется на нагрев и плавление электродного и основного металлов, а также электродного покрытия или флюса, часть энергии рассеивается в окружающую среду.

Эффективной тепловой мощность g (Дж/с) дуги называется количество теплоты, сообщенное свариваемому изделию дугой и расходуемое на нагрев и плавление электродного и присадочного металлов в единицу времени:

g = Kм*Iсв*Uд*Тт,

Погонная энергия. Погонной энергией gн (Дж/с) сварки называется количество теплоты, сообщенное дугой изделию на единицу длины шва:

gн = g/vсв = Kм*Iсв*Uд*Тт/ vсв,

Количество расплавленного металла Gp (г) или наплавленного GH (г) в единицу времени электродного металла определяется по формуле

Gp = аp*Iсв*tсв,

Коэффициентом расплавления называется величина, соответствующая массе (г) электродного металла, расплавленного сварочным током силой 1 А за 1 ч горения дуги.

Gн = ан*Iсв*tсв

Коэффициент наплавки зависит от присадочного материала, материала электрода и его покрытия, рода и полярности тока, а также от потерь при сварке. Для ручной сварки он колеблется от 6 до 18 г/А*ч и составляет в среднем 8-12 г/А*ч.

Коэффициент потерь О (%), соответствующий количеству металла, теряемого на угар, испарение, разбрызгивание и т. п., зависит от состава проволоки, типа покрытия, режима сварки и т. д.; при увеличении плотности сварочного тока он возрастает. Числовое значение коэффициента потерь определяют по формуле:

О = [(aр-ан)/ар]*100,

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Теоретические основы дуговой и электрошлаковой сварки

Не все тепло, выделяемое дугой (или током, проходящим через шлаковую ванну при электрошлаковой сварке), используется эффективно, часть его неизбежно расходуется непроизводительно.

Производительность сварки зависит от полезной, так называемой эффективной мощности дуги (или при электрошлаковой сварке — эффективной мощности электрошлакового процесса).

Эффективная тепловая мощность электрической дуги и электрошлакового процесса — это количество тепла, введенное в свариваемое изделие дугой (или током, проходящим через шлаковую ванну), в единицу времени.

При дуговой сварке эффективная тепловая мощность дуги включает тепло непосредственно выделяющееся в анодном и катодном пятнах электрода и свариваемого изделия; вводимое в изделие столбом дуги благодаря теплообмену; поступающее в ванну с каплями расплавленного электродного металла, а также с расплавленным флюсом или электродным покрытием.

При электрошлаковой сварке эффективная мощность процесса включает тепло передающееся шлаковой ванной изделию, электроду и металлической ванне; вводимое в зону сварки вместе с электродом, предварительно нагретым проходящим по нему током, лучевым и конвекционным теплом, излучаемым шлаковой ванной; передающееся кромкам свариваемого изделия шлаковой ванной благодаря излучению тепла и конвекции*.

* Конвекция — перенос тепла, обусловленный перемещением масс газа (или жидкости) под влиянием разницы температур в различных частях газа (или жидкости), например при нагревании жидкости снизу.

Эффективная тепловая мощность при дуговой и электрошлаковой сварке меньше полной тепловой мощности этих процессов. Разность между ними и составляет непроизводительные потери тепла.

При дуговой сварке тепло непроизводительно расходуется на нагрев неплавящегося электрода (угольного, вольфрамового), на теплоотдачу в окружающую среду на нагрев разбрызгиваемого электродного металла и покрытия (при сварке открытой дугой), на нагрев массы свариваемого изделия и на плавление флюса.

При электрошлаковой сварке непроизводительные потери тепла включают потери на нагрев медных ползунов и на теплоотдачу в окружающую среду, в том числе в массу свариваемого изделия.

Эффективную тепловую мощность можно определить по формуле

где η — эффективный к.п.д. нагрева изделия, который представляет отношение эффективной мощности дуги (или электрошлакового процесса) к полной тепловой мощности.

Эффективный к.п.д. зависит от способа сварки, материала электрода, состава покрытия электродов и флюса, а также от некоторых других факторов.

Так, например, при сварке открытой дугой угольным и вольфрамовым электродами и при сварке металлическим электродом с ионизирующим покрытием эффективный к.п.д. в среднем составляет 0,60; при ручной сварке толстопокрытыми электродами он значительно выше и составляет 0,75; при сварке под флюсом достигает 0,80 и при электрошлаковой сварке — 0,70.

Эффективный к.п.д. определяется тепловым балансом процесса сварки, т. е. характером распределения полной тепловой мощности, выделяемой током при различных способах и условиях сварки.

При электрошлаковой сварке много тепла расходуется вследствие отвода его медными ползунами (табл. 1) и в массу свариваемого металла. Следует, однако, отметить, что, несмотря на повышенный теплоотвод в основной металл и в ползуны, электрошлаковый процесс требует значительно меньшего расхода электроэнергии на 1 пог. м, шва, чем дуговая сварка под флюсом.

Это обусловливается возможностью уменьшения объема наплавляемого металла за счет сварки без разделки кромок с обязательным зазором. В отдельных случаях (особенно при сварке закаливающихся сталей) тепло, расходуемое на отвод тепла в массу свариваемого металла, не является бесполезно потерянным, так как оно вызывает предварительный и сопутствующий подогрев основного металла.

Таблица 1. Распределение затрачиваемого тепла при сварке плавлением.

ОСНОВЫ ЭЛЕКТРОДУГОВОЙ СВАРКИ

Сварочная дуга. Источником тепла при дуговой сварке является сварочная дуга — устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, используемых при сварке, и характеризуемый высокой плотностью токов и высокой температурой.

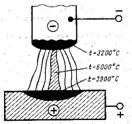

Тепло, выделяемое в дуге, расходуется на нагрев газа, создание светового потока и непосредственно на сварку. Температура дуги—неравномерная, наиболее высокая в центре газового столба—около 6000° С (рис. 7.1).

Основной характеристикой сварочной дуги как источника энергии является эффективная тепловая мощность qэ — это количество теплоты, введенное в металл в процессе сварки в единицу времени и затраченное на его нагрев. Эффективная тепловая мощность является частью полной тепловой мощности дуги q,так как при любом виде сварки наблюдаются непроизводительные расходы теплоты дуги на излучение, теплоотвод в металл и пр. Отношение эффективной тепловой мощности к полной тепловой мощности называют эффективным коэффициентом полезного действия процесса нагрева:

Для различных видов сварки значение ηэ может меняться в довольно широких пределах от 0,3 до 0,95, например, коэффициент полезного действии процесса нагрева открытой дуги, возбуждаемой угольным электродом— 0,5 — 0,65; сварка штучными электродами с покрытием — 0,7 — 0,85; дуга в аргоне — 0,5 — 0,6; сварка под флюсом — 0,85 — 0,93.

Количество теплоты, вводимое в металл в процессе горения дуги, отнесенное к единице длины шва получило название погонной энергии сварки. Погонная энергия равна отношению эффективной мощности дуги к скорости перемещения дуги υсв.

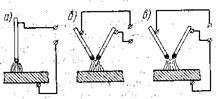

При восстановлении деталей используют три вида сварочных дуг (рис. 7,2). Они отличаются количеством электродов и способом их включения и свариваемого металла в электрическую цепь, Когда дуга горит между электродом и изделием, ее называют дугой прямого действия. Когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь, ее называют дугой косвенного действия. Трехфазная дуга возбуждается между двумя электродами, а также между каждым электродом и основным металлом.

Рис. 7.1, Распределение температуры t в сварочной дуге

Рис. 7.2. Виды сварочных дуг:

а —- прямого действия; б — косвенного действия; в —комбинированного действия (трехфазная)

По роду тока различают электрические дуги, питаемые переменным и постоянным током. При использовании постоянного тока различают сварку на прямой и обратной полярности. При горении электрической дуги постоянного тока наибольшее количество тепла выделяется на положительном полюсе. Это объясняется тем, что поток электронов в дуге испускается отрицательным полюсом — катодом. Электроны как бы бомбардируют положительный полюс (анод), вследствие чего он разогревается сильнее, чем катод. При сварке для плавления свариваемого металла необходимо затратить больше тепла, чем для расплавления самого электрода. Поэтому обычно отрицательный полюс сварочной цепи присоединяют к электроду, а положительный – к свариваемому металлу. Такое присоединение называется прямой полярностью. Если же отрицательный полюс источника питания присоединен к свариваемому металлу, а положительный — к электроду, то такая полярность называется обратной, Она применяется реже и только в тех случаях, когда необходимо получить меньший нагрев детали. Например, обратная полярность применяется при сварке тонколистовых изделий для предотвращения сквозного проплавления, сварке легированных сталей, которые очень чувствительны к перегреву и в прочих случаях.

При питании дуги переменным током полярность тока многократно изменяется соответственно числу периодов, т. е. 50 раз в секунду. Поэтому в сварочной дуге переменного тока поток электронов также будет менять свое направление, бомбардируя попеременно то свариваемый металл, то коней электрода. В результате этого тепло между электродом и свариваемым металлом будет распределяться равномерно.

Более экономичны источники питания переменным током. Так, при ручной сварке на переменном токе расход электроэнергии составляет 3 — 4 кВт-ч на 1 кг наплавленного металла, а при сварке на постоянном токе 6 — 8 кВт-ч. Однако при постоянном токе электрическая дуга получается более стабильной и устойчивой.

В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными, вольфрамовыми) и плавящимися (металлическими)электродами.

Влияние кислорода, азота, водорода, серы и фосфора на свойства металла шва. При сварке плавлением происходит взаимодействие между жидким и твердым металлами, газами и жидким шлаком, образующимся при расплавлении шлакообразующих веществ, входящих в состав электродных покрытий или флюса.

Основными реакциями, происходящими в зоне сварки, являются реакции окисления и раскисления металла. Характерные условия металлургических реакций при сварке, как и при кристаллизации — высокая температура нагрева, относительно малый объем расплавленного металла, кратковременность процесса.

Средняя температура капель электродного металла, поступающих в ванну, увеличивается с увеличением плотности тока и составляет при сварке 2200 — 2700° С, т. е. характеризуется значительным перегревом. Температура сварочной ванны при дуговой сварке также характеризуется значительным превышением над точкой плавления, перегрев составляет 100 — 500° С. Высокая температура способствует высокой скорости протекания реакций, однако из-за больших скоростей охлаждения реакции при сварке не успевают завершиться полностью.

Основными реакциями, происходящими в зоне сварки, являются реакции окисления и раскисления металла. Кислород в атомарном состоянии образует с железом закись (FеО), окись (Fе2О3), а также закись-окись (Fе3О4). В жидком металле растворяется только закись железа. Остальные окислы находятся в виде шлаковых включений и всплывают на поверхности сварочной ванны.

Кислород реагирует с металлом по реакции

где т и п — численные коэффициенты формулы химических реакций; Ме — масса элемента металла; О2 — масса кислорода.

Химические реакции протекают до состояния равновесия между исходными веществами и продуктами реакции. О состоянии равновесия можно судить по константе равновесия &.

Из закона действующих масс известно, что

где МemО — соответственно содержание вмассе элемента Ме и кислорода в зоне реакции, %. Реакция окисления будет происходить тем интенсивнее, чем больше произведение концентраций, вступающих в реакцию веществ (в данной формуле значение числителя), по сравнению с равновесной. Если константа будет меньше равновесной, идет реакция восстановления металла из его окисла. Константа равновесия, выраженная через парциальное давление пара веществ, вступающих в реакцию,

где рМе — парциальное давление веществ, вступающих в реакцию.

Наиболее сильным раскислителем является кремний и марганец. При окислении они дают соответственно окись кремния SiO2 и закись марганца МnО. Активным раскислителем является углерод. При сварочных температурах углерод образует окись СО. Кислород попадает в металл шва в основном из воздуха при некачественной защите шва, из ржавчины и окалины при недостаточной зачистке свариваемой поверхности или же из влаги при сварке сырыми электродами. Сильными раскислителями являются также титан, углерод и алюминий.

Окружающий воздух является источником попадания в наплавленный металл азота. При сварочных температурах азот, переходя в атомарное состояние, хорошо растворяется в жидком металле сварочной ванны. Азот при охлаждении выделяется из раствора и при взаимодействии с металлами образует нитриды: Fe2N, МnN, SiN и др., которые значительно снижают пластичность металла. Водород попадает в наплавленный металл из влаги, содержащейся в электродном покрытии, или из ржавчины на свариваемой поверхности, а также из флюса.

При кристаллизации металла шва водород, не успевая выделиться из металла, образует поры и мелкие трещины, а также «флокены» — дефект в виде светлого пятна, видимый на поверхности излома.

Очень вредными примесями в наплавленном металле являются сера и фосфор. Сера образует сернистое железо FeS с низкой температурой плавления, равной 1193° С. При кристаллизации стали сернистое железо, оставаясь в расплавленном состоянии, распределяется между кристаллами, вызывая появление трещин. Фосфор, присутствуя в наплавленном металле в виде фосфидов железа Fe3S и Fe2S, резко снижает пластичность металла:

Кристаллизация металла шва. При охлаждении и затвердевании жидкого металла шва происходит его кристаллизация, т. е. образование кристаллитов из жидкой фазы. Кристаллиты представляют собой кристаллы неправильной формы. Процесс образования кристаллитов из жидкого расплавленного металла при переходе его в твердое состояние называется первичной кристаллизацией. Первичная кристаллизация начинается по условной границе сплавления (рис. 7.3), по линии 1 начала охлаждения сварочной ванны, при этом происходит зарождение центров кристаллизации и рост зерен 2. Выросшие зерна имеют различную форму и расположение. В том случае, если зерна не имеют определенной ориентации и напоминают форму многогранника, структура гранулярная (зернистая). Она может быть крупно и мелкозернистой. Процесс изменения формы кристаллитов в металле, находящемся в твердом состоянии, носит название вторичной кристаллизации. Если же зерна вытянуты в одном направлении, структура называется столбчатой и дендритной. Крупнозернистое строение металла со столбчато-дендритной структурой характерно для медленного охлаждения.

Рис. 7.3. Первичная кристаллизация металла шва. Стрелки показывают направление отвода тепла

Конечная структура металла шва зависит в основном от способа сварки, условий ее проведения, а также химического состава основного и присадочного металлов. Так, при ручной сварке электродом из низкоуглеродистой стали (содержание углерода до 0,2 %) металл шва имеет структуру с менее выраженной ориентировкой кристаллов и округлыми зернами феррита и перлита. При автоматической сварке этой же стали под флюсом, когда скорость охлаждения более медленная, чем при ручной сварке металлическим электродом, металл шва приобретает столбчатодендритную структуру.

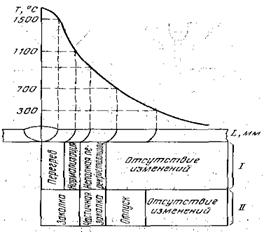

В околошовной зоне сварного соединения малоуглеродистой незакаливающейся стали, выполненного способом плавления, имеются следующие структурные участки (рис. 7.4); участок перегрева, температурными границами которого являются со стороны шва температура, близкая к солидусу, а со стороны основного металла температура 1100° С;

участок ‘нормализации; имеющий мелкозернистую структуру и повышенные свойства по сравнению с исходной структурой;

участок неполной перекристаллизации, находящейся в интервале температур от 725 до 850 ° С, при которых происходит частичная перекристаллизация металла. Средние размеры зоны участков для некоторых видов сварки приведены в табл. 7.1.

Рис. 7.4. Структурные участки околошовной зоны в зависимости от удаленности от сварочного шва:

/ — зона малоуглеродистой незакаливающейся стали; // — зона за наливающейся легированной стали

В закаливающейся легированной стали участки располагаются в та кой последовательности по мере удаления от шва: закалки, частичной закалки и отпуска.

Таблица.7.1. Размеры структурных участков околошовной зоны

На что тратится полная тепловая мощность дуги

Дуга, ее тепловая мощность

В тепловую энергию электрической дуги преобразуется энергия мощных потоков заряженных частиц, бомбардирующих катод и анод.

Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

где: lсв – сварочный ток, А;

Uд – напряжение дуги, В;

t – время горения дуги, с.

При этом не вся теплота дуги затрачивается на расплавление металла, другими словами – на саму сварку. Значительная часть ее расходуется на теплоотдачу в окружающую среду, расплавление электродного покрытия или флюса, разбрызгивание и т. п.

Термином «тепловой баланс дуги» определяют характер распределения полной тепловой мощности по отдельным статьям расхода.

Наибольшее количество теплоты выделяется в зоне анода (42–43 %) при питании дуги постоянным током. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

В столбе дуги среднее значение температуры составляет 600 °C. При сварке угольным электродом температура в катодной зоне достигает 3200 °C, в анодной – 3900 °C. При сварке металлическим электродом температура анодной зоны составляет около 2600 °C, а катодной – 2400 °C.

При решении технологических задач используются разная температура катодной и анодной зон и разное количество теплоты, выделяющееся в этих зонах. Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) – к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Сварку постоянным током обратной полярности применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.). В этом случае катод подсоединяют к свариваемой детали, а анод – к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока при питании дуги переменным током.

Практика показывает, что в среднем при ручной сварке только 60–70 % теплоты дуги расходуется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Эффективной тепловой мощностью дуги называется количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент полезного действия зависит от способа варки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5–0,6, а при качественных электродах – 0,7–0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5–0,6.

Наиболее полно теплота используется при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, иначе говоря, количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки. Потери теплоты при ручной дуговой сварке составляют примерно 25 %, из которых 20 % уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5 % – на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17 %, из которых 16 % расходуется на плавление флюса, а на угар и разбрызгивание затрачивается около 1 % теплоты.

Эффективной тепловой мощностью дуги q (Дж/с) называют часть общей тепловой мощности дуги, расходуемой непосредственно на нагрев и расплавление основного и присадочного металлов. Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

Данные значений для различных способов сварки приведены в таблице.

Эти данные показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

Тепловые процессы при дуговой сварке

Тепловые процессы при дуговой сварке

Сварочная дуга как источник нагрева

Сварочная дуга является мощным концентрированным источником теплоты. Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию. Выделение тепловой энергии происходит в анодном и катодном активных пятнах и дуговом промежутке. При нагреве детали наибольшей интенсивности тепловой поток дуги достигает в центральной зоне активного пятна (рис. 1). По мере удаления от центра пятна интенсивность теплового потока убывает. Распределение теплоты вдоль дугового промежутка происходит в соответствии с падением напряжения в его областях.

Данные значений для различных способов сварки приведены на табл. 1. Данные рис. 2 и табл. 1 показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

1. Значения h для различных способов сварки

В защитном газе вольфрамовым электродом

Плавление металла электрода и его перенос в дуге при сварке

Гравитационная сила проявляется в стремлении капли перемещаться по вертикали сверху вниз.

Сила поверхностного натяжения обеспечивает капле сферическую форму. Электромагнитные силы играют важнейшую роль в отрыве и направленном переносе капель к сварочной ванне при сварке швов в любом пространственном положении. Электрический ток, проходя по электроду, создает вокруг него магнитное поле, оказывающее сжимающее действие. Сжатие расплавленной части электрода приводит к образованию шейки у места перехода к твердому металлу (рис. 3). По мере уменьшения ее сечения и возрастания плотности тока жидкий металл формируется и отделяется в виде сферической капли.

При этом капля за счет действия электромагнитной силы приобретает направленность движения к сварочной ванне. Сила внутреннего давления газов также участвует в переносе капли. Расплавленный металл на электроде сильно перегрет. Образующиеся в нем газы способствуют отрыву его от торца электрода и могут раздробить на более мелкие капли.

При дуговой сварке плавящимся электродом различают три типа переноса электродного металла: крупнокапельный, мелкокапельный, или струйный, и перенос с образованием коротких замыканий дуги.

Характер переноса капель с электрода в сварочную ванну зависит от силы сварочного тока и напряжения дуги.

Производительность процесса дуговой сварки

Производительность процесса дуговой сварки оценивают по количеству проплавленного в единицу времени основного металла Gпр и количеству наплавленного металла Gн, определяемого как избыток массы конструкции после сварки по сравнению с массой до сварки.

Коэффициент расплавления выражают отношением массы электрода, расплавленного за единицу времени горения дуги, к единице силы сварочного тока. Обычно его представляют количеством расплавленного металла электрода в течение 1 ч, приходящимся на 1 А сварочного тока. Скорость расплавления электродного металла в значительной степени определяет производительность и эффективность процесса сварки, а коэффициент расплавления зависит от ряда факторов, определяющих условия сварки: рода и силы тока, полярности, напряжения дуга, состава и толщины покрытия электрода или флюса. Коэффициент расплавления при сварке плавящимся электродом в среде защитных газов заметно изменяется с изменением полярности тока и состава газа. При увеличении сварочного тока, как правило, коэффициент расплавления возрастает. Особенно это заметно при больших плотностях тока, применяемых при механизированной и автоматической сварке. В большинстве случаев при сварке коэффициент ан меньше коэффициента ар на величину потерь электродного металла, возникающих за счет угара и разбрызгивания. Эта часть металла, не участвующая в образовании шва, характеризуется коэффициентом потерь а, который выражают в процентах:

Общие сведения о нагреве металла при сварке

Нагревание металла в сварном соединении при дуговой сварке определяется эффективной тепловой мощностью дуги и распределением выделяемой теплоты на поверхности и в объеме детали. Наибольшей интенсивности тепловой поток сварочной дуги достигает в центральной зоне активного пятна, где вследствие электронной и ионной бомбардировки происходит непосредственное выделение теплоты в поверхностных слоях металла. В пограничных с активным пятном областях металл нагревается в основном за счет лучистого обмена со столбом дуги и конвективного обмена с горячими газами дуги. По мере удаления от центра пятна интенсивность теплового потока убывает (см. рис. 1). Из приведенных данных видно, что тепловой поток дуги при сварке под флюсом является более сосредоточенным, чем при ручной дуговой сварке. Знание о распространении теплоты при сварке имеет важное значение для изучения процессов, связанных с нагревом металла при всех видах сварки.

Распространение теплоты в основном металле происходит за счет теплопроводности. В начальный момент сварки поступление теплоты в металл от дуги превышает его теплоотвод от места нагрева. При этом температура металла в точках, находящихся на определенном расстоянии от дуги, непрерывно повышается. Такое состояние металла в сварном соединении рассматривается как неустановившийся тепловой режим. По прошествии некоторого времени наступает равновесие между количеством теплоты, поступающей от источника нагрева, и теплоты, отводимой в изделие. При этом температура металла в точках, находящихся на определенных расстояниях от дуги, остается неизменной. Тепловое состояние металла достигает определенной стабильности и характеризуется как установившийся тепловой режим.

Нагрев основного металла подвижным источником

В качестве подвижного источника теплоты принимается источник определенной тепловой мощности, перемещающийся прямолинейно и равномерно, т.е. с постоянной скоростью. При неподвижном источнике нагрева (рис. 4) тепловое поле в металле характеризуется системой концентрических изотерм с общим центром. При подвижном источнике нагрева изотермы приобретают вытянутую форму и перемещаются в направлении его движения.

Процесс распространения теплоты в металле зависит от ряда факторов: эффективной тепловой мощности дуги, характера ее перемещения, размера и формы свариваемого изделия, теплофизических свойств материала. Изменение этих факторов определенным образом влияет на нагрев изделия, что можно оценить по изменению формы изотерм температурного поля (рис. 5). Так, с увеличением мощности дуги области металла, нагретые до определенных температур, увеличиваются (рис. 5, а). Увеличение скорости перемещения дуги приводит к уменьшению таких областей, а соответствующие изотермы сужаются в направлении, перпендикулярном оси шва, и сгущаются впереди дуги (рис. 5, б).

Из основных теплофизических свойств металла наиболее сильное влияние на характер распределения температур оказывает теплопроводность. На рис. 6. показаны температурные поля в пластинах из металлов с разными теплофизическими свойствами, построенные при одинаковых режимах сварки. Области, нагретые выше определенной температуры, в хромоникелевой стали имеют большие размеры, чем в низкоуглеродистой, что объясняется меньшей теплопроводностью хромоникелевой стали. В связи с высокой теплопроводностью алюминия и меди происходит значительное уменьшение площади областей, нагретых до одинаковых температур, по сравнению со сталями. А сами изотермы укорачиваются; по очертаниям приближаясь к форме окружности, и смещаются в область впереди источника нагрева.

В зависимости от формы и размеров изделия в настоящее время разработаны методики и расчетные схемы процесса-нагрева металла при сварке, позволяющие расчетным путем определять температуру в точках теплового поля сварного соединения в зависимости от свойств свариваемого металла и условий его сварки.

Формирование сварочной ванны

Образование сварочной ванны является важнейшим этапом получения соединения при сварке плавлением. От формы и размеров сварочной ванны зависят форма и размеры сварных швов. Последние во многом определяют эксплуатационные характеристики получаемых соединений.

Форму и размеры сварочной ванны определяют границами изотермической поверхности объемного теплового поля, соответствующие температуре плавления металла Тпл. Однако такой подход является несколько идеализированным, поскольку формирование объема расплавленного металла учитывает лишь эффект распространения теплоты в глубь металла за счет теплопроводности. В реальных условиях сварки сварочная ванна формируется под действием целого ряда сил, действующих в ней, в первую очередь силы тяжести жидкого металла, поверхностного натяжения его и давления самого источника нагрева. Дуга, обеспечивающая местный нагрев и расплавление кромок соединяемых элементов, оказывает на расплавленный металл давление, за счет которого он вытесняется из передней части ванны, т. е. из области с наибольшей интенсивностью нагрева в ее хвостовую часть. Это ведет к уменьшению толщины жидкой прослойки под дугой и создает условия для углубления ванны. В результате изменяются очертания зоны расплавления (рис. 7). Давление на расплавленный металл определяется разностью его уровней h в ванне. Изменение условий сварки, в свою очередь, существенно отражается на формировании сварочной ванны, соотношении ее геометрических размеров. Так, увеличение эффективной тепловой мощности, сосредоточенности источника, увеличение давления дуги ведут к увеличению глубины проплавления и уменьшению ширины. При этом ванна удлиняется.

При сварке в вертикальном положении (рис. 8, а) процесс можно вести сверху вниз (на спуск) и снизу вверх (на подъем). В обоих случаях сила тяжести направлена вниз. При сварке на подъем сварочная ванна удерживается только силой поверхностного натяжения. При этом глубина проплавления резко возрастает. Для удержания расплава приходится ограничивать тепловую мощность дуги и размеры ванны. При сварке на спуск удержанию жидкого металла способствует давление дуги, а глубина проплавления уменьшается.

При сварке в потолочном положении (рис. 8, в) сварочная ванна удерживается силами поверхностного натяжения и давлением источника нагрева. Для удержания ванны в потолочном положении также необходимы меры по ограничению ее объема. Особенно неблагоприятные условия формирования ванны создаются при выполнении горизонтальных швов (рис. 8, г). Расплавленный металл натекает на нижнюю кромку. Это приводит к образованию несимметричной выпуклой формы шва, а также подрезов. Требование к сокращению размеров сварочной ванны в этом случае особенно жесткое.

Важным фактором, влияющим на работоспособность сварных соединений и также связанным с образованием сварочной ванны, является формирование проплавления корня шва. На рис. 9 показаны силы, действующие на ванну. Ванна удерживается на весу силой поверхностного натяжения Рп.

Поверхностное натяжение уравновешивает давление Pд, оказываемое на ванну дугой, и металлостатическое давление Pм = h v, определяющееся разницей уровней h и плотностью расплавленного металла v.

Условие равновесия ванны в положении на весу можно записать так: Pд + Pм = С (1/ r1 + 1/ r2) где С- поверхностное натяжение расплавленного металла.

Из этой формулы следует, что удержание ванны облегчается при уменьшении радиуса кривизны проплава, определяющегося его размерами в поперечном r1 и продольном r2 сечениях. С увеличением ширины и протяженности ванны возрастают радиусы кривизны поверхности жидкого металла в двух взаимно перпендикулярных направлениях. В момент достижения одним из радиусов величины, большей критической, металлостатическое давление расплавленного металла и сила давления дуги превысят силу поверхностного натяжения, удерживающую сварочную ванну. Произойдет разрыв поверхностного слоя в корне шва, и жидкий металл вытечет из ванны, образуя прожог. Особенно часто это наблюдается при сварке металла малой толщины, когда сварочная ванна по ширине значительно превышает толщину свариваемого металла. Наиболее распространенной мерой предупреждения прожогов и обеспечения формирования проплава требуемой формы является правильный выбор сварочных режимов и применение сварочных подкладок.

Параметры режима дуговой сварки и их влияние на форму и размеры сварочной ванны

К основным параметрам дуговой сварки относятся сила сварочного тока Iсв, напряжение дуги Uд, скорость сварки Vсв. Помимо того, условия сварки зависят от ряда дополнительных факторов: диаметра электрода, рода и полярности тока, положения электрода по отношению к ванне и др.

Сила сварочного тока в наибольшей степени определяет тепловую мощность дуги. При постоянном диаметре электрода с увеличением силы тока возрастает концентрация тепловой энергии в пятне нагрева, повышается температура газовой среды столба дуги, стабилизируется положение активных пятен на электродах. С увеличением силы тока дуги возрастают длина сварочной ванны, ее ширина и особенно глубина проплавления. В определенных пределах изменения силы тока глубина проплавления сварочной ванны может быть оценена зависимостью, близкой к линейной:

С увеличением напряжения дуги также возрастает тепловая мощность, а следовательно, и размеры ванны. Наиболее интенсивно увеличиваются ширина и длина ванны. При постоянной силе тока повышение напряжения дуги незначительно сказывается на глубине проплавления. Путем медленного уменьшения длины дуги и соответственно напряжения ее можно подойти к процессу сварки погруженной дугой.

Изменение скорости сварки при постоянной тепловой мощности дуги заметно сказывается на размерах сварочной ванны и шва. С повышением скорости уменьшаются глубина проплавления и ширина ванны, а длина несколько увеличивается.

Важным параметром дуговой сварки является погонная энергия, представляющая отношение эффективной тепловой мощности дуги к скорости ее перемещения (скорости сварки). Этот параметр является обобщающим по отношению к основным параметрам сварочного режима и может быть представлен формулой:

Погонная энергия характеризует тепловложение в сварное соединение и представляет количество тепловой энергии, вводимое на единицу длины однопроходного шва. Этот параметр очень важен для оценки воздействия термического цикла сварки на основной и наплавленный металл шва. При постоянной погонной энергии повышение скорости сварки вызывает увеличение термического КПД процесса, что связано с возрастанием глубины проплавления и уменьшением ширины сварочной ванны.

Дополнительными параметрами, определяющими условия сварки и особенности горения дуги, являются диаметр электрода, род тока и др. Например, при постоянной силе тока диаметр электрода определяет плотность энергии в пятне нагрева и Подвижность дуги. При неизменном значении погонной энергии Можно изменять диаметр электрода, род тока и полярность, использовать колебания электрода или наклон его к поверхности изделия и др. Эти особенности процесса, в свою очередь, сказываются на формировании ванны и конечных размеров швов.