На что влияет поступающая в пароводяной цикл углекислота

Коррекция водно-химического режима

1. Что такое водно-химический режим (ВХР) и коррекция ВХР.

2. Объекты, в отношении которых применяется коррекция ВХР.

5. Задачи коррекции ВХР.

6. Способы коррекции ВХР.

2. Основными объектами, к которым применяется понятие коррекция ВХР, являются ТЭС с барабанными и ТЭС с прямоточными котлами. Кроме того, это понятие применяется к теплосетям и объектам со вспомогательным оборудованием: система охлаждения конденсаторов турбин, система водяного охлаждения статоров, водогрейные котлы и др.

традиционный для барабанных котлов режим с вводом гидразина и аммиака в питательную воду и с вводом фосфатов в котловую воду;

получивший распространение на ТЭС с прямоточными котлами нейтрально-кислородный режим (НКВР) с вводом в теплоноситель кислорода или других окислителей в условиях поддержания очень чистой в отношении других примесей (кроме вводимого окислителя) воды;

получивший не меньшее распространение на ТЭС Украины с прямоточными котлами кислородно-аммиачный режим (КАВР), где наряду с вводом окислителя в теплоноситель вводятся также небольшие дозы аммиака;

и даже режим без ввода корректирующих реагентов.

Гидразино-аммиачный режим ТЭС с барабанными котлами характеризуется вводом в теплоноситель (в основном в питательную воду) аммиака в целях повышения рН воды и нейтрализации воздействия углекислоты, а также вводом гидразина с целью снижения содержания остаточного кислорода после деаэраторов питательной воды. Благодаря воздействию высокого значения рН, замедляются коррозионные процессы стали и медных сплавов. Однако аммиак, помимо способности к повышению рН аминируемой воды, обладает также способностью специфического коррозионного воздействия на медные сплавы (в химической терминологии это объясняется тем, что аммиак является комплексообразователем по отношению к ионам меди и, тем самым, способствует переходу ионов меди в водный раствор). Поэтому доза аммиака при ведении гидразино-аммиачного режима ограничивается поддержанием в питательной воде содержания аммиака на уровне, не превышающем 1 мг/кг.

Традиционным спутником гидразино-аммиачного режима ТЭС с барабанными котлами является фосфатный режим котловых вод, который характеризуется вводом фосфатов в котловую воду с целью перевода солей жесткости в форму неприкипающего к поверхности экранных труб шлама, а также с целью регулирования рН котловых вод. При небольшом содержании солей жесткости в питательной воде взамен фосфатов или в дополнение к ним используют щелочь (NaOH) для регулирования рН котловой воды. В особенности это характерно для зарубежных ТЭС с барабанными котлами сверхвысокого давления (более 160 кгс/см2). Например, для ТЭС Уонг-Би, Вьетнам, нами совместно с ВТИ был предложен щелочно-фосфатный режим для барабанного котла с давлением пара в барабане более 180 кгс/см2.

С бескоррекционным режимом, вернее с режимов без ввода корректирующих реагентов в питательную воду, автору лекции пришлось столкнуться на Разданской ГРЭС, где, в силу дефицита воды, для захолаживания и конденсации отработанного пара использовалась алюминиевая градирня Геллера-Фарго. В отличие от стальных сплавов, алюминий подвергается усиленной коррозии как при понижении рН воды относительно нейтрального уровня, так и при повышении значения рН воды. По этой причине аммиак и гидразин в питательную воду не вводились. Тем не менее, из-за относительно низкой электропроводности конденсата и питательной воды коррозионные процессы конденсатно-питательного тракта протекали не очень интенсивно и содержание продуктов коррозии в питательной воде находилось на уровне, обычном для многих ГРЭС СССР.

5. Все вышеперечисленное многообразие водно-химических режимов зарегламентировано Правилами технической эксплуатации, а также различными руководящими документами, относящимися к отдельным из перечисленных режимам. Задачами коррекции ВХР являются обеспечения требований регламентирующих документов применительно к конкретным режимам. Для НКВР, например, основной задачей является обеспечение низкой электропроводности (малого солесодержания) воды и избытка в ней кислорода на уровне нескольких сот мкг/кг. Для гидразино-аммиачного режима, напротив, одной из основных задач является обеспечение как можно более низкого содержания кислорода в питательной воде, а также в составляющих питательной воды. Во всех случаях регламентируются содержания вводимых в пароводяной цикла реагентов, будь то аммиак или кислород, или полиамин. Соответственно и задачами коррекции ВХР является обеспечение и поддержание содержания дозируемых реагентов в пределах указанных в документах границ.

Другая группа задач коррекции ВХР связана с обеспечением и поддержанием содержания недозируемых примесей воды (продукты коррозии, тот же кислород, соли жесткости, а также соединения углекислоты, соли натрия и др.) на уровне ниже установленных предельно допустимых значений.

Контроль за поддержанием качества и состава воды в регламентируемых пределах осуществляется как прямым определением содержания ингредиентов (замеры жесткости, кислорода, железа и т.д.), так и косвенным путем (по замерам показателей электропроводности и рН). В этом плане, наименее регламентированными и наиболее бесконтрольными являются упомянутые выше полиаминные режимы.

приготовление, очистка и физическая обработка воды;

химическая обработка воды посредством ввода дозируемых реагентов;

регулирование качества воды за счет воздействия на технические факторы.

Приготовление воды, предназначенной для восполнения потерь теплоносителя (так называемой добавочной воды), осуществляется на обессоливающих установках, а также на установках умягчения (натрий-катионирования) воды. В последнем варианте, умягченная (то есть, в значительной мере освобожденная от катионов жесткости) вода во многих случаях направляется на испарительную установку и затем, в виде дистиллята испарителей, поступает в пароводяной цикл. На ТЭС с барабанными котлами низкого давления добавочной водой в большинстве случаев является просто умягченная вода. На ТЭС с прямоточными котлами, а также в некоторых случаях на ТЭС с барабанными котлами в странах дальнего зарубежья используются блочные обессоливающие установки (БОУ), предназначенные для очистки турбинного конденсата от всех примесей воды, кроме кислорода, который не удаляется ни на ионообменных, ни на механических фильтрах, входящих в состав БОУ.

Физическая обработка воды производится в деаэраторах добавочной и питательной воды. Основной целью этой обработки является удаление из воды растворенных в ней кислорода и соединений углекислоты. Деаэрации подвергается также турбинный конденсат в конденсаторах турбин.

Химическая обработка, она же коррекционная обработка, воды заключается во вводе в воду различных дозируемых реагентов (аммиак, фосфаты, полиамины, кислород при НКВР и КАВР и т.д.).

К техническим факторам, влияющим на качество воды и пара, относятся непрерывная и периодическая продувки барабанных котлов, а также поддержание в исправном состоянии внутрикотловых устройств очистки пара и устройств для регулирования температуры пара.

7. Подводя итог сказанному, можно отметить, что коррекция ВХР оборудования, работающего в стационарном режиме, заключается:

в приготовлении и очистке воды,

в удалении из воды коррозионно агрессивных газов;

в обработке воды химическими реагентами

и в поддержании всех дозируемых и не дозируемых примесей воды в регламентируемых пределах.

Расчет концентрации углекислоты в паровом конденсате

Паровой конденсат коррозионно-агрессивен из-за наличия в нем углекислоты. Как правило требуется чтобы концентрация углекислоты в конденсате была меньше 20 мг/л.

Концентрацию углекислого газа в паре можно очень просто определить, зная концентрацию бикарбонат-иона в питательной воде и долю разложения бикарбоната в термическом деаэраторе и далее в паровом котле.

Углекислота в конденсате появляется за счет того, что в паровом котле бикарбонаты разлагаются с образованием гидрата и диоксида углерода. Диоксид углерода уносится с паром и затем переходит в конденсат.

Таким образом, если предположить, что в котле разлагается весь бикарбонат, то концентрация углекислоты в паре будет равна концентрации бикарбоната в питательной воде в мг-экв/л.

Тем не менее бикарбонат в котле разлагается не полностью. Считается, что доля разложения бикарбоната в котле зависит от давления в котле. Действительно можно предположить, что чем больше давление в котле, тем интенсивнее идет отвод углекислоты с паром и, тем полнее происходит разложение бикарбонатов.

На самом деле в значительно большей степени на полноту разложения бикарбонатов в котле влияет коэффициент упаривания котловой воды и значение щелочности (гидратной) по фенолфталеину котловой воды.

Т.е.

За это время бикарбонат может практически полностью разложится.

Тем не менее наибольшее воздействие на полноту разложения бикарбоната оказывает концентрация гидрата в котловой воде. Дело в том, что чем больше гидрата в котловой воде, тем медленнее идет гидролиз карбонатов в котловой воде, т.к. гидрат в данном случае является продуктом реакции гидролиза карбонатов в котловой воде (1).

Na2CO3 + Н2О NaOH+NaНСО3 (1)

Т.е. при определенном значении гидрата реакция гидролиза карбонатов практически прекращается. Наступает равновесие, которое может быть смещено в правую сторону только продолжением уменьшения концентрации бикарбоната за счет удаления углекислоты с паром. Но в любом случае при значении гидрата в котловой воде более 20 мг-экв/л гидролиз карбонатов практически прекращается или имеет очень медленную скорость.

Фактически получается, что доля разложения бикарбонатов в котле зависит от концентрации гидрата в котловой воде (фенолфталеиновой щелочности).

Если говорить совсем просто, то отношение значения фенолфталеиновой щелочности к общей щелочности котловой воды равно доли разложения бикарбонатов в котле.

Щелочность питательной воды 2,0 мг-экв/л,

Фенолфталеиновая щелочность котловой воды – 20 мг-экв/л,

Общая щелочность котловой воды – 23 мг-экв/л,

Тогда доля разложения бикарбонатов в котле равна 20/23=0,87.

Т.е. концентрация углекислоты в паре составляет 2,0*0,87= 1,74 мг-экв/л или 1,74*44=76,56 мг/л.

Если говорить проще, то если бы бикарбонаты не разлагались в котле, то после упаривания их концентрация составила бы 23 мг-экв/л. Но так как бикарбонаты разлагаются, то в котле образуется гидрат, количество которого эквивалентно равно количеству отогнанной углекислоты (20 мг-экв/л). И если бы общая щелочность была равна щелочности по фенолфталеину, то это бы говорило о том, что в котле произошло полное разложение бикарбонатов.

Если фенолфталеиновая щелочность котловой воды равна 10 мг-экв/л и общая щелочность равна 10,7 мг-экв/л, то доля разложения бикарбонатов в котле составит 10/10,7=0,93. Концентрация углекислоты составит 2,0*0,93*44=81,84 мг/л.

Эти данные получены для одного и того же котла, работающего на одном и том же давлении, но при разном солесодержании котловой воды.

Если перед котлом установлен термический деаэратор, то количество отогнанной в нем углекислоты будет равно количеству фенолфталеиновой щелочности деаэрированной воды. В этом случае от полученного значения концентрации углекислоты в паре необходимо отнять количество отогнанной углекислоты в деаэраторе.

В подавляющем большинстве случаев деаэратор работает прежде всего на удаление свободной углекислоты. После удаления из воды свободной углекислоты в воде начинает появляться гидрат и соответственно фенолфталеиновая щелочность.

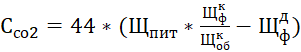

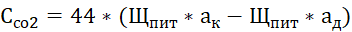

В общем виде можно записать два уравнения для расчета концентрации углекислоты в паре:

Щпит=Щпод*(1-к), щелочность питательной воды, мг-экв/л,

к – доля возврата конденсата,

Щпод – щелочность подпиточной воды, мг-экв/л,

ак – доля разложения бикарбонатов в котле. Зависит от концентрации гидрата в котловой воде. (При электропроводности котловой воды 1500 μS/cm — 0,95. При электропроводности 6000 μS/cm – 0,85).

ад – доля разложения бикарбонатов в деаэраторе. (0,0-0,3).

Уравнение (2) можно использовать для работающих котельных. Уравнение (3) для проектируемых котельных.

Таким образом уменьшение концентрации углекислоты в паре можно достигнуть, уменьшая щелочность питательной воды путем увеличения доли возврата конденсата и применением технологий водоподготовки уменьшающих щелочность исходной воды.

Дегазация воды с использованием обратноосмотических мембран

Содержание растворенных агрессивных газов СО2 и О2 в воде является причиной коррозии оборудования и трубопроводов. При повышении температуры воды подвижность молекул кислорода увеличивается, и коррозионная агрессивность воды растет.

Проблему удаления кислорода и диоксида углерода из воды решают преимущественно двумя способами. Это термическая и химическая дегазации (деаэрация).

При термической дегазации происходит удаление растворенных газов из воды в деаэрационной колонке. Вода в состоянии насыщения растекается по тарелкам деаэрационной колонки тонкой пленкой. При этом часть воды выпаривается, унося с собой растворенные газы, которые выделяются с поверхности воды при её кипении. Чем больше поверхность испарения воды и чем выше температура насыщения, тем эффективнее происходит дегазация воды.

При химической дегазации удаления газов не происходит. Происходит только их связывание в неорганические соединения.

При использовании сульфита натрия

При использовании гидразин-гидрата

Связывание углекислого газа в бикарбонат ион (подщелачивание) происходит по реакции:

Химическая деаэрация и подщелачивание имеет ряд существенных недостатков:

Термическая дегазация для паровых котельных, в настоящее время, является наиболее приемлемым вариантом. Деаэратор является также накопительным баком питательной воды,куда поступает подпиточная вода и конденсат. За счет небольшого избыточного давления не происходит повторного загрязнения воды агрессивными газами из атмосферы.

Те мне менее, термическая дегазация требует целого ряда сложных технических решений при проектировании и обладает значительной стоимостью основного и вспомогательного оборудования. Так необходимо обеспечить подогрев подпиточной воды перед деаэратором не менее 80 о С, что представляет значительную техническую сложность особенно при переменном расходе подпиточной воды. Прирезком снижении расхода подпиточной воды в деаэратор, за счет инерционности регулятора пара на теплообменник подпиточной воды, температура подпиточной воды после теплообменника резко увеличивается и наблюдается закипание воды в трубопроводе от теплообменника до деаэратора. При этом в данном трубопроводе начинается выделение кислорода из воды и интенсивная кислородная коррозия. Для исключения повреждения данного трубопровода целесообразно его выполнять из нержавеющей стали.

Руководства по проектированию предписывают обеспечить долю выпара в деаэраторе равную 2 кг на 1 тонну деаэрированной воды. На практике для получения кислорода в деаэрированной воде менее 50 мкг/л расход выпара может быть увеличен более чем в 10 раз. Кроме того, часто вызывает затруднение автоматизация деаэратора. Так как необходимо одновременно поддерживать заданное давление в деаэраторе, температуру воды в деаэраторе и уровень воды в деаэрационном баке. При резком изменение расхода питательной воды происходит понижение уровня воды в баке деаэратора, и для его поддержания увеличивается расход подпиточной воды в деаэратор выше паспортного значения. При этом качество деаэрации снижается.

Таким образом, для небольших паровых и особенно водогрейных котельных организация термической деаэрации является чрезвычайно дорогостоящим мероприятием, как по капитальным, так и по эксплуатационным затратам. Более того для водогрейных котельных используются вакуумные деаэраторы, конструкция которых ненадежна и не обеспечивает необходимое качество воды.

Как правило, на практике для котельных производительностью менее 3,0 – 6,0 т/ч по пару,даже если термический деаэратор установлен, то он не обеспечивает требуемой дегазации питательной воды и деаэратор по факту работает как накопительный бак питательной воды.

Для более эффективной дегазации питательной воды в котельных целесообразно применение мембранной дегазации воды.

Известно,что мембранную дегазацию воды можно осуществлять при помощи гидрофобных мембран, или так называемых мембранных контакторах.

В настоящее время для дегазации воды во многих отраслях промышленности используются гидрофобные мембранные контакторы. Это поливолоконные структуры с большой поверхностью. Через эту поверхность осуществляется массоперенос газа из жидкости в поток инертного газа или вакуум. Инертный газ находится внутри волокон. Вода протекает снаружи волокна. Сами волокна сделаны из гидрофобного материала. Волокно не впитывает (не пропускает воду), однако незаряженные молекулы газа могут свободно проходить через микропористую структуру волокна при наличии разницы концентраций газа внутри и снаружи волокон.

Дегазация при использовании мембранных контакторов достаточно эффективна для удаления диоксида углерода из воды, т.к. в качестве инертного газа может использоваться атмосферный воздух. Но для удаления кислорода из воды необходимо использовать азот высокой степени очистки с вакуумом. Это обстоятельство требует применять в котельной дополнительное дорогое и энергозатратное оборудование. При этом нормативного значения по кислороду не будет достигнуто и есть необходимость в дозировании сульфита натрия для связывания остаточного кислорода. Следует учесть, что значение рН воды достаточно сложно получить выше 8,5 сразу после мембранного контактора. Это обстоятельство вызывает необходимость в дозировании каустической соды в питательную воду, что впоследствии приведет к высокому содержанию углекислоты в конденсате.

Однако если на предприятии имеется система централизованного получения азота, данная схема мембранной дегазации может быть вполне конкурентоспособна с термической деаэрацией.

Авторы предлагают для дегазации воды использовать традиционные полимерные обратноосмотические мембраны, используемые повсеместно для обессоливания воды. Данные мембраны являются гидрофильными и не могут препятствовать прохождению через них воды.При этом ионы солей металлов, растворенные в воде, через гидрофильные не проходят. Селективность современных обратноосмотических мембранных элементов для очистки воды составляет от 99,0 до 99,7 %. Практически все соли задерживаются.

Растворенные в воде газы проходят через полимерные обратноосмотические мембраны.Соответственно для того чтобы удалить из воды газы необходимо перед мембранной эти газы перевести в неорганические соединения растворенные в воде.

Так для растворенного диоксида углерода необходимо в воду перед установкой обратноосмотического обессоливания дозировать раствор каустической соды NaOH.

В результате диоксид углерода связывается в бикарбонат натрия, который удаляется на мембране в потоке концентрата.

Для связывания кислорода необходимо дозировать раствор бисульфита натрия (1). Получающийся сульфат натрия также будет удаляться с концентратом.

В результате на выходе из установки обратноосмотического обессоливания получается обессоленная вода без растворенных агрессивных газов.

Данный метод дегазации принципиально отличается от чисто химической дегазации. В данном методе газы связываются и удаляются из воды. При химической деаэрации только связываются. Тем самым солесодержание воды не увеличивается и, что очень важно, не увеличивается количество бикарбонат и сульфат иона в питательной воде.

Основные преимущества мембранной дегазации гидрофильными мембранами:

У данного метода имеются недостатки:

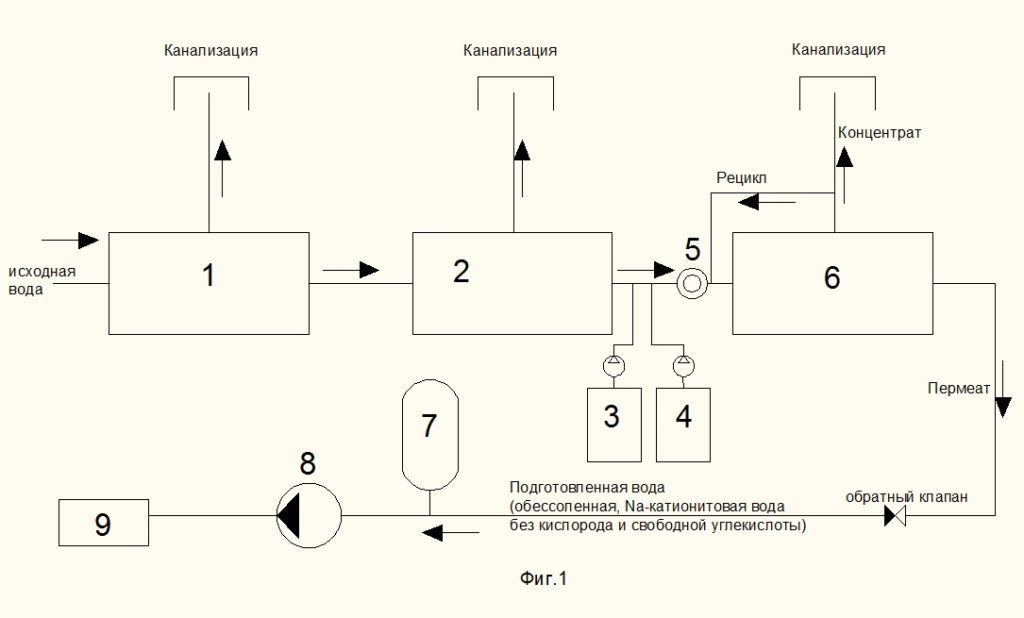

Предложенный способ дегазации воды осуществляют следующим образом (рисунок 1).

Способ дегазации воды, содержит следующие технологические стадии. Вода проходит стадию осветления на установке непрерывного осветления воды (1) и поступает на установку системы непрерывного Na-катионитового умягчения воды (2). Целесообразно, чтобы было установлено не менее 2-х фильтров, которые позволяют работать системе в непрерывном режиме. Жесткость умягченной воды должна быть в пределах 0,02-0,1 мг-экв/л. Величина жесткости умягченной воды будет определяться исходя из количества раствора едкого натра,дозируемого в умягченную воду после установки умягчения (2). Чем выше жесткость умягченной воды и больше расход едкого натра, тем выше вероятность образования твердого осадка карбоната кальция на мембране.

После установки умягчения (2) в воду при помощи установки дозирования (3) дозируется раствор едкого натра.Количество едкого натра выбирают не более 10-15% количества свободной углекислоты в воде. Происходит связывание свободной углекислоты в бикарбонат ион (уравнение 3)

Значение рН воды возрастает до 8,2-8,5. Затем в воду при помощи установки (4) дозируется раствор сульфита натрия. При этом количество сульфита натрия выбирают либо эквивалентно равным количеству растворенного в воде кислорода, либо не менее чем на 10-30% больше количества растворенного в воде кислорода.

Затем вода, проходя через фильтр тонкой очистки (5), поступает на установку обратноосмотического обессоливания воды (6). На установке обратноосмотическогообессоливания (6) происходит разделение исходной воды на два потока: пермеат (обессоленная вода) и концентрат (вода насыщенная солями и сбрасываемая в канализацию). Работа данной установки организована так, что большая возвращается на вход установки обессоливания (6). Таким образом, получается рециркуляция части потока концентрата (рецикл).

Поступающий в воду при помощи установки дозирования (4)сульфит натрия реагирует с растворенным кислородом. В результате получается сульфат натрия (уравнение 1).

Данная реакция протекает достаточно быстро в горячей воде или в воде со значением рН более 8,5. Вода, поступающая на установку обессоливания (6), имеет температуру от 2 до 40°С. Тем не менее недостаточно быстрое протекание реакции (уравнение 1) компенсируется эффективным перемешиванием сульфита натрия в воде в фильтре тонкой очистки (5)и в самом обратноосмотическом мембранном элементе. Так, большая часть сульфита натрия не связавшая кислород перед и внутри обратноосмотического элемента возвращается на вход обратноосмотического элемента с потоком рецикла. Тем самым обеспечивается достаточно полное протекание реакции (уравнение 1) до и внутри обратноосмотического элемента.

Обратноосмотический мембранный элемент пропускает растворенные в воде газы, но практически не пропускает растворенные в воде ионы. Таким образом, углекислый газ, связанный в бикарбонат едким натром, не проходит через мембрану, а сбрасывается в виде бикарбонат иона в канализацию. Тот же принцип работает при связывании растворенного в воде кислорода. В результате протекания реакции (уравнение 1) растворенный в воде кислород связывается сульфитом натрия в сульфат натрия и затем сбрасывается с потоком концентрата в канализацию.

Таким образом, на обратноосмотической установке (6) проходит процесс одновременного обессоливания и дегазации воды, что является принципиально новым подходом в работе подобных устройств.

Обессоленная и дегазированная вода направляется потребителю. Важно не допустить вторичного загрязнения воды кислородом и углекислым газом атмосферного воздуха. Для этого рекомендуется использовать мембранный гидроаккумуляторный бак (7) перед насосом повысителем давления (8). Насос повыситель давления (8) нужен в случае, если требуется давление пермеата выше, чем 1,0-2,0 бар.

При работе системы как системы водоподготовки паровых и водогрейных котлов подготовленную воду необходимо направлять либо сразу в котел, либо в накопительный высокотемпературный бак (9), в котором поддерживается температура воды не менее 100°С.

Одновременное обессоливание и дегазация воды на обратноосмотической установке позволяет значительно сократить потери тепла, связанные с продувкой котла, а также работой термического деаэратора. При этом значительно уменьшается коррозионная агрессивность возвращаемого конденсата, упрощается технология дегазации воды и, соответственно, количество и состав оборудования, а также значительно уменьшается стоимость всей системы водоподготовки. Система легко автоматизируется и не требует постоянного контроля.

Предложенная схема достаточно вариативна. Если требуется удалить из воды только кислород, то можно отказаться от использования установки умягчения перед обратным осмосом и исключить из схемы дозирование раствора едкого натра перед обратноосмотической установкой.

В заключении можно сказать, что дегазация обратным осмосом подпиточной воды паровых и водогрейных котлов вполне может быть применима для автоматизированных котельных без обслуживающего персонала тепловой мощностью до 200 МВт.

На данную технологию подготовки воды подана и зарегистрирована заявка на патент, регистрационный № 2018138802 (Дата регистрации — 05.11.2018).

© 2018 Tikhonov Ivan. tiwater.info

1 – установка непрерывного осветления воды;

2 – установка системы непрерывного Na-катионитового умягчения воды;

3 — установка дозирования раствора едкого натра;

4 — установка дозирования раствора сульфита натрия;

5 — фильтр тонкой очистки;

6 – установка обратноосмотического обессоливания воды;

7 — мембранный гидроаккумуляторный бак;

8 – питательный насос котла, либо насос повыситель давления фильтрата;

9 – накопительный высокотемпературный бак.

Рисунок 1 Схема системы водоподготовки с дегазацией воды на установке обратного осмоса