На основе чего осуществляется эксплуатация технических средств

На основе чего осуществляется эксплуатация технических средств

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕЗОПАСНОСТЬ МАШИН И ОБОРУДОВАНИЯ

Требования к эксплуатационной документации

Safety of machinery. Requirements for the operational manual

Дата введения 2012-06-01

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 039 «Энергосбережение, энергетическая эффективность, энергоменеджмент»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. N 815-ст

5 ИЗДАНИЕ (ноябрь 2019 г.) с Поправкой (ИУС 3-2014).

6 Стандарт разработан с учетом «Законодательных актов Европейского сообщества по машиностроению»* и Директивы Европарламента и Совета ЕС 2006/42/ЕС* (Объединенная директива по машиностроению) для гармонизации отечественных стандартов со стандартами Европейского сообщества

1 Область применения

Настоящий стандарт устанавливает правила выполнения руководства по эксплуатации машин и оборудования.

На основе настоящего стандарта допускается, при необходимости, разрабатывать стандарты, устанавливающие комплектность и правила выполнения руководства (инструкции) по эксплуатации на конкретные виды машин и оборудования с учетом их специфики.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.051 Единая система конструкторской документации. Электронные документы. Общие положения

ГОСТ 2.201 Единая система конструкторской документации. Обозначение изделий и конструкторских документов

ГОСТ 18322 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 25549 Топлива, масла, смазки и специальные жидкости. Химмотологическая карта. Порядок составления и согласования

ГОСТ 30167 Ресурсосбережение. Порядок установления показателей ресурсосбережения в документации на продукцию

ГОСТ Р 51344 Безопасность машин. Принципы оценки и определения риска

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины и определения в соответствии с техническим регламентом «О безопасности машин и оборудования», а также следующие термины и их определения:

безопасность машины: Способность машины выполнять функции и иметь возможность быть транспортируемой, устанавливаемой, регулируемой, обслуживаемой, демонтируемой и утилизируемой в условиях предназначенного использования согласно инструкции изготовителя.

3.1.2 горюче-смазочные материалы: Топливо, масла, смазки, газы, жидкости и другие материалы.

интерактивный электронный документ: Документ, информация содержательной части которого доступна в интерактивной форме.

3.1.4 машина и (или) оборудование; МиО: Машины и оборудование, требования к которым установлены в техническом регламенте «О безопасности машин и оборудования».

опасность: Источник возможных травм или нанесения другого вреда здоровью.

остаточный риск: Риск, остающийся после принятия мер, направленных на обеспечение безопасности.

3.1.7 показатели назначения: Назначенный срок хранения, назначенный срок службы и (или) назначенный ресурс МиО, определяющие возможность их безопасного применения в конкретных условиях эксплуатации.

риск: Комбинация вероятностей и степени тяжести возможных травм или нанесения другого вреда здоровью в опасной ситуации.

3.1.9 руководство по эксплуатации; РЭ: Документ, содержащий сведения о конструкции, принципе действия, характеристиках (свойствах) изделия, его составных частях и указания, необходимые для правильной и безопасной эксплуатации изделия (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования) и оценок его технического состояния при определении необходимости отправки его в ремонт, а также сведения по утилизации изделия и его составных частей.

техническое состояние изделия: Совокупность подверженных изменению свойств изделия, в определенный момент времени характеризуемая степенью соответствия фактических значений показателей и/или качественных признаков, установленных в эксплуатационных и/или нормативных документах.

3.1.11 энергетическая эффективность: Характеристики, отражающие отношение полезного эффекта от использования энергетических ресурсов к затратам энергетических ресурсов, произведенным в целях получения такого эффекта, применительно к продукции, технологическому процессу, юридическому лицу, индивидуальному предпринимателю [1].

3.1.12 энергетическое обследование: Сбор и обработка информации об использовании энергетических ресурсов в целях получения достоверной информации об объеме используемых энергетических ресурсов, о показателях энергетической эффективности, выявления возможностей энергосбережения и повышения энергетической эффективности с отражением полученных результатов в энергетическом паспорте [1].

В настоящем стандарте применены следующие сокращения:

4 Общие требования

4.1 Разработка РЭ является неотъемлемой частью проектирования машины и (или) оборудования.

4.2 РЭ, поставляемое с МиО, должно полностью им соответствовать.

4.3 РЭ разрабатывают, как правило, на основе:

— обязательных требований к безопасности машин, устанавливаемых техническими регламентами и стандартами;

— опыта эксплуатации аналогичных МиО;

— анализа эксплуатационной технологичности МиО и их составных частей;

— результатов исследования надежности МиО данного типа и аналогичных МиО;

— результатов энергетических обследований МиО;

— результатов научно-исследовательских работ, направленных на повышение качества эксплуатации МиО.

4.4 Обязательными для включения в состав РЭ являются описание принятых в МиО мер безопасности и описание требований к персоналу, направленных на снижение рисков.

4.5 Сведения, приведенные в РЭ, должны быть понятны для персонала и достаточны для эффективного и безопасного использования всех технических возможностей оборудования.

4.6 Требования к персоналу, направленные на снижение рисков от различных видов опасностей, должны быть выделены из остального текста РЭ (например, шрифтом, заключением фрагментов текста в рамки, использованием знаков предупреждения об опасности и т.п.).

4.7 Титульный лист выполняют в соответствии с Приложением А настоящего стандарта.

4.8 Обозначение РЭ присваивает разработчик согласно ГОСТ 2.201.

4.9 При разработке РЭ следует использовать термины и определения в области обслуживания и ремонта в соответствии с ГОСТ 18322.

Правила оформления руководства по эксплуатации в России

Руководство по эксплуатации (РЭ) описывает характеристики, конструкцию и правила использования объекта, для которого оно составлено.

Без этого сопроводительного документа не обходится бытовая техника, различные приборы, оборудование, машины и многие другие товары народного потребления и промышленного назначения.

Второе название РЭ – инструкция по эксплуатации.

Цель разработки руководства

Группы лиц, которым может понадобиться инструкция – это не только обычные потребители, но и специалисты, осуществляющие ремонт и техническое обслуживание, сотрудники предприятий.

Главная цель документа – описать, как правильно использовать объект, чтобы он выполнял свои прямые функции, а также обеспечить при этом безопасность пользователя. Также в инструкции дается информация об оценке технического состояния и осуществлении ремонта изделия.

РЭ относится к категории конструкторской документации, наряду с паспортом на изделие, сборочной схемой и габаритными чертежами. Все перечисленное может понадобиться:

Требования к руководству по эксплуатации

Нормативно-технические акты, устанавливающие требования к РЭ:

Согласно этим нормативам, руководство должно содержать информацию о конструкции, описание работы, свойствах изделия, указания для его безопасного использования. Описание эксплуатации не должно ограничиваться только использованием по прямому назначению. Необходимо, чтобы оно включало также и правила транспортировки, хранения, обслуживания и ремонта, проведения оценки технического состояния, информацию о правильной утилизации.

Дополнительные требования к РЭ описывает ТР ТС 010/2011, действующий с 2013 года. В частности, они касаются характеристик безопасности машин и оборудования. Так, ТР ТС устанавливает необходимость доводить до потребителя информацию о потенциальной опасности при недопустимой эксплуатации. В инструкции должны прописываться ограничения условий применения и те меры безопасности, которые необходимо предпринимать, используя оборудование.

ГОСТ на оформление РЭ

Согласно требованиям стандартов – двух профильных ГОСТов, РЭ должно быть составлено по установленному образцу с учетом всех изложенных в них рекомендаций, носящих обязательный характер.

Стандартом 2.601-2013 разрешается составление руководства в электронной форме, что подразумевает возможность размещения и на сайте производителя. Дополнительно в отношении электронного РЭ будут действовать требования ГОСТ 2.051-2013, где отражена информация о правилах составления электронной конструкторской документации.

Руководство должно сопровождаться подробными техническими схемами. А из-за схожести инструкции по эксплуатации с паспортом на изделие, нормативами разрешается их объединение. В таком случае документ будет иметь название «Паспорт и руководство по эксплуатации».

Структура и содержание документа

Согласно ГОСТ 2.610-2006, устанавливающего требования к содержанию РЭ, оно должно состоять из введения и следующих разделов:

В этом же ГОСТе (номер 2.610-2006) можно увидеть примеры оформления титульного листа, образец внесения данных в разные части РЭ в табличной форме.

Как разработать документ?

Для разработки инструкции следует обращаться к специалистам.

Эксперты нашего центра помогут сориентироваться во всех требованиях стандартов. Мы оказываем услуги по разработке РЭ и правильно составим его в короткие сроки.

Какие сведения потребуются?

Для разработки РЭ специалистам нужно будет предоставить ряд документов, таких как:

Для уточнения информации о составлении РЭ для вашей продукции обращайтесь к специалистам нашего центра удобным для вас способом. Мы оперативно ответим на все возникшие вопросы.

На основе чего осуществляется эксплуатация технических средств

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Термины и определения

Exploitation of technique. Terms and definitions

Дата введения 1985-01-01

РАЗРАБОТАН Государственным комитетом СССР по стандартам

Т.К.Алферова, канд. техн. наук; В.П.Никифоров, канд. техн. наук; В.А.Семенов, канд. техн. наук; В.М.Стариков, канд. техн. наук; Л.М.Пильщиков, канд. техн. наук; А.И.Могуев; А.Т.Остапко, канд. техн. наук; В.М.Забродский, канд. техн. наук; Т.Г.Цвик; Г.В.Шалимов

ВНЕСЕН Государственным комитетом СССР по стандартам

Член Госстандарта В.Н.Шахурин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13 июля 1983 г. N 3105

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие постановлением Государственного комитета СССР по стандартам от 29.12.88 N 4656 с 01.01.90 и опубликованное в ИУС N 4, 1989 г.

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 4, 1989 г.

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий в области эксплуатации изделий техники.

Термины, установленные настоящим стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Для отдельных стандартизованных терминов приведены в качестве справочных краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования. Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушений границ понятий.

В случаях, когда необходимые и достаточные признаки понятия содержатся в буквальном значении термина, определение не приведено и, соответственно, в графе «Определение» поставлен прочерк.

В стандарте приведен алфавитный указатель содержащихся в нем терминов.

В справочном приложении приведены пояснения к некоторым стандартизованным терминам.

Стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество.

Примечание. Эксплуатация изделия включает в себя в общем случае использование по назначению, транспортирование, хранение, техническое обслуживание и ремонт*

* Для специальных видов техники номенклатура видов ремонтов, входящих в эксплуатацию, устанавливается в отраслевой нормативно-технической документации.

2. Техническая эксплуатация

Часть эксплуатации, включающая транспортирование, хранение, техническое обслуживание и ремонт изделия

3. Средства эксплуатации

Здания, сооружения, средства технологического оснащения, запасные части и эксплуатационные материалы, необходимые для эксплуатации изделия

4. Система эксплуатации

Совокупность изделий, средств эксплуатации, исполнителей и устанавливающей правила их взаимодействия документации, необходимых и достаточных для выполнения задач эксплуатации

5. Условия эксплуатации

Совокупность внешних воздействующих факторов, влияющих на изделие при его эксплуатации

6. Ввод в эксплуатацию

Событие, фиксирующее готовность изделия к использованию по назначению и документально оформленное в установленном порядке.

Примечание. Для специальных видов техники к вводу в эксплуатацию дополнительно относят подготовительные работы, контроль, приемку и закрепление изделия за эксплуатирующим подразделением

7. Начало эксплуатации

Момент ввода изделия в эксплуатацию

8. Снятие с эксплуатации

Событие, фиксирующее невозможность или нецелесообразность дальнейшего использования по назначению и ремонта изделия и документально оформленное в установленном порядке

9. Конец эксплуатации

Момент снятия с эксплуатации

10. Качество эксплуатации продукции

11. Использование по назначению

12. Ожидание использования по назначению

Нахождение изделия в состоянии готовности к использованию по назначению, предусмотренное в нормативно-технической документации

13. Хранение при эксплуатации

Содержание неиспользуемого по назначению изделия в заданном состоянии в отведенном для его размещения месте с обеспечением сохранности в течение заданного срока

14. Транспортирование при эксплуатации

Перемещение изделия в заданном состоянии с применением, при необходимости, транспортных и грузоподъемных средств, начинающееся с погрузки и кончающееся разгрузкой на месте назначения

15. Технологическое обслуживание

Комплекс операций по подготовке изделия к использованию по назначению, хранению и транспортированию и приведению его в исходное состояние после этих процессов, потребность в которых не определяется надежностью изделия

16. Техническое обслуживание

18. Нормальная эксплуатация

Эксплуатация изделий в соответствии с действующей эксплуатационной документацией

19. Подконтрольная эксплуатация

Эксплуатация с целью получения дополнительной информации

20. Лидерная эксплуатация

Нормальная эксплуатация заданного количества изделий, выделенных для более интенсивного расходования ресурса по сравнению с остальным парком изделий

21. Реальная эксплуатация

Эксплуатация в сложившихся в эксплуатирующей организации условиях

Руководство по эксплуатации технических средств

(РЭТС-2010)

Москва

СПИСОК ПРИНЯТЫХ СОКРАЩЕНИЙ

| ГО | годовое техническое обслуживание |

| ГОСТ | Государственный стандарт |

| ГУИТ | Главное управление информационных технологий |

| ЗИП | запасные части, инструменты, принадлежности и материалы |

| ЗИП-О | одиночный ЗИП |

| ЗИП-Г | групповой ЗИП |

| ЗИП-Р | ремонтный ЗИП |

| ЕТО | ежедневное техническое обслуживание |

| КО | контрольный осмотр |

| КСБ | комплексные системы безопасности |

| ПМБ | правила и меры безопасности |

| РТУ | региональное таможенное управление |

| РЭТС-2010 | Руководство по эксплуатации технических средств |

| СИ | средства измерения |

| СО | сезонное техническое обслуживание |

| ТК ДРМ | средства таможенного контроля делящихся и радиоактивных материалов и опасных отходов |

| ТО-1 | техническое обслуживание № 1 |

| ТО-2 | техническое обслуживание № 2 |

| ТО-3 | техническое обслуживание № 3 |

| ТС | технические средства |

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Руководство по эксплуатации технических средств (РЭТС-2010)(далее – Руководство) разработано в целях осуществления единого подхода в вопросах организации эксплуатации технических средств, используемых таможенными органами при осуществлении таможенного контроля, служебно-производственной деятельности и охраны таможенных объектов.

2. Руководство определяет общие положения по вопросам организации эксплуатации технических средств, находящихся на балансе таможенного органа, арендуемые либо переданные в безвозмездное пользование сторонними организациями на договорной основе, если иное не предусмотрено договором.

При решении конкретных организационных и технических вопросов эксплуатации технических средств следует дополнительно руководствоваться положениями и требованиями соответствующих организационно-распорядительных, нормативных правовых и эксплуатационных документов.

Требования Руководства обязательны для всех должностных лиц таможенных органов, эксплуатирующих технические средства.

3. Технические средства (ТС) – это специальные средства, предназначенные для обеспечения таможенного контроля, служебно-производственной деятельности и охраны таможенных объектов.

4. Требования Руководства распространяются на следующие виды ТС:

технические средства таможенного контроля (ТСТК);

средства таможенного контроля делящихся и радиоактивных материалов и опасных отходов (ТК ДРМ);

комплексные системы безопасности (КСБ);

оргтехника (многофункциональные устройства, копировально-множительная техника, оргтехнические средства);

средства для осуществления транспортного контроля;

криминалистическая техника и технические средства дознания и документирования;

системы считывания и распознавания номерных знаков автотранспортных средств;

системы бесперебойного гарантированного электроснабжения;

вспомогательные технические средства;

средства измерения (СИ).

5. Эксплуатация ТС – это комплекс организационно-технических мероприятий, направленных на поддержание ТС в исправном состоянии и постоянной готовности к применению по целевому назначению.

6. Эксплуатация ТС включает:

контроль технического состояния;

подготовка и допуск должностных лиц к эксплуатации;

ввод в эксплуатацию;

ведение эксплуатационной документации;

7. Успешное выполнение задач по эксплуатации ТС достигается:

своевременным планированием, четкой организацией и качественным выполнением всего комплекса мероприятий по эксплуатации;

систематическим контролем технического состояния и организации эксплуатации ТС;

наличием достоверных данных об укомплектованности подразделений таможенных органов ТС и их техническом состоянии;

своевременным материально-техническим обеспечением эксплуатации ТС, созданием необходимых запасов материальных средств;

качественным метрологическим обеспечением;

полной укомплектованностью информационно-технической службой (подразделения) квалифицированными специалистами;

твердым знанием и выполнением должностными лицами требований настоящего Руководства и других нормативных документов, регламентирующих организацию эксплуатации ТС;

изучением, обобщением и внедрением передового опыта эксплуатации ТС;

соблюдением должностными лицами таможенных органов мер безопасности при эксплуатации ТС;

закреплением ТС за ответственными лицами.

8. ТС в зависимости от конструктивных особенностей, входящего в состав ТС оборудования, характера использования, требований к техническому обслуживанию, установленных в эксплуатационной документации, условно делятся на простые и сложные. К простым относятся ТС, которые по своему устройству при использовании по назначению не требуют специальных знаний и навыков обращения с ними, просты в управлении, а также не требуют привлечения специализированных (сервисных) организаций для проведения их технического обслуживания и ремонта.

9. ТС в зависимости от условий применения подразделяются на основные и учебные (опытные образцы).

10. К основным ТС относятся средства, предусмотренные табелем положенности таможенных органов, к учебным – средства, предназначенные для обучения должностных лиц таможенных органов. Учебные ТС обозначаются литерой «У».

11.Запрещается использовать основные ТС для обучения должностных лиц таможенных органов приемам технического обслуживания и ремонта, связанным с искусственным созданием неисправностей, разборкой, демонтажем, нарушением настроек и регулировок.

Допускается использовать основные ТС для обучения должностных лиц применению по назначению.

12. К эксплуатации допускают ТС, соответствующие требованиям нормативной и эксплуатационной документации, полностью укомплектованные, имеющие запас гарантийного или технического ресурса, зарегистрированные (учтенные) или освидетельствованные (сертифицированные) органами Госатомнадзора или Роспотребнадзора, с входящими в них поверенными СИ.

13. ТС следует содержать в исправном состоянии и постоянной готовности к применению по назначению. Запрещается разукомплектование или изъятие составных частей, блоков и узлов из комплекта изделия.

14. Должностные лица, виновные в использовании ТС не по назначению, в разукомплектовании, утрате и выводе их из строя, привлекаются к ответственности в соответствии с законодательством Российской Федерации.

15. В процессе эксплуатации ТС следует осуществлять:

контроль за техническим состоянием, исходным положением и готовностью ТС к использованию по назначению перед началом и после завершения работ;

контроль за соблюдением технологической последовательности операций, установленной эксплуатационной документацией;

контроль за соблюдением правил и мер безопасности при эксплуатации ТС.

16. Все виды контроля организовываются и проводятся в соответствии с Руководством, эксплуатационной документацией и другими документами, определяющими обязанности должностных лиц при организации эксплуатации ТС, исключающими любые попытки нарушения технологической дисциплины, установленных правил и мер безопасности, несанкционированные действия должностных лиц, эксплуатирующих ТС.

17. При проведении любых работ с ТС строгое соблюдение установленных правил и мер безопасности является обязательным для всех должностных лиц, занимающихся их эксплуатацией.

Последнее изменение этой страницы: 2017-03-15; Просмотров: 3242; Нарушение авторского права страницы

Управление техническим обслуживанием и ремонтами производственных фондов

Управление техническим обслуживанием и ремонтами производственных фондов

директор по развитию ООО «Простоев.НЕТ»

Процессы управления техническим обслуживанием и ремонтами (ТОиР) оборудования или процессы управления производственными активами считаются самыми сложными (с точки зрения их организации и неопределенностей) из всех процессов управления промышленным предприятием. Это обусловлено разнообразием, конструкторскими особенностями и количеством как самого оборудования, так и технических и технологических систем, в которые оно входит, меняющимися условиями эксплуатации, человеческим фактором и т.п. Поэтому на многих отечественных предприятиях система ТОиР зачастую представляет собой некий «черный ящик», потребляющий бесконечные ресурсы.

Специалисты, отвечающие за ТОиР, — обычно это техники и инженеры — прекрасно разбираются в технических вопросах ремонта, но практически не имеют системного представления о его организации в целом. Им бывает довольно сложно разделить области организационных, системных решений от области технических. Отсюда и риск неэффективного использования производственных фондов, простои оборудования, т.е. время, когда оборудование не может быть использовано по назначению.

Снизить простои призвана система технического обслуживания и ремонтов (ТОиР), которая, согласно ГОСТ-18322-78, определяется как совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Технологическое оборудование требует плановых ремонтов и технического обслуживания, без этих работ оно может и внепланово отказывать. Система ТОиР восстанавливает техническое состояние путем воздействий на оборудование, потребляя при этом ресурсы (время, труд, материалы и запчасти, деньги).

Обеспечение работоспособности оборудования и производственных систем требует не только разработки различных комплексов технических и организационных решений, направленных на повышение эффективности эксплуатации, но и применения соответствующих методологий. Методологии позволяют структурировать процесс организационного управления в виде некой целевой модели, оценить текущее состояние оборудования и технических систем и разработать поэтапный план достижения идеального (или оптимального) состоянии.

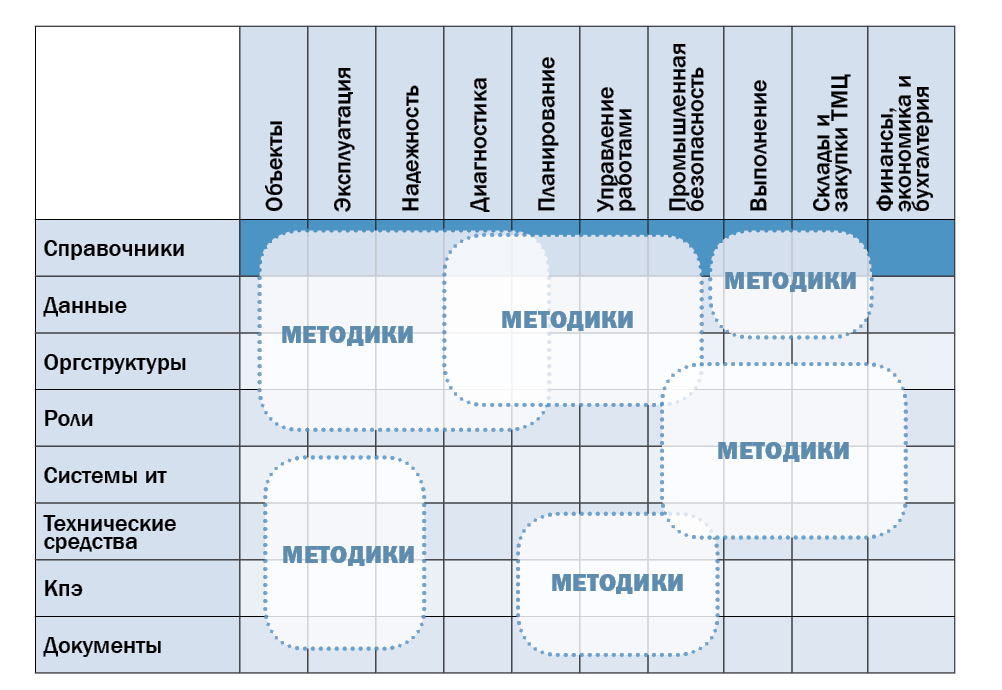

Одна из концептуальных идей в управлении ТОиР — методология «Prostoev.NET Элементы». В её основу заложена идея разделения целостной области управления ТОиР на отдельные процессы и элементы, каждый из которых влияет на снижение простоев оборудования. Эта методология позволяет построить любую модель управления ТОиР, не ограничиваясь популярными западными концепциями (EAM, RCM, TPM и др.), которые, в свою очередь, могут быть представлены как набор соответствующих элементов методологии. Всё это существенно упрощает их восприятие, сравнение между собой и оценку применимости для решения разнообразных задач по управлению ТОиР.

Группы процессов

Методология построена на десяти группах типовых бизнес-процессов. В зависимости от специфики производства, оборудования и организационной структуры каждая группа разделяется на процессы, глубина описания которых также зависит от решаемой задачи.

Так, группа 01 ОБЪЕКТЫ включает в себя процессы описания объектов ТОиР. Под объектами понимаются единичное оборудование и технологические системы из множества единиц взаимосвязанного оборудования. От правильного управления процессом описания объектов ТОиР зависит правильность отображения этих объектов в информационных системах. А от этого, в свою очередь, зависит правильность принятия технических, организационных, финансовых решений по поддержанию необходимой надежности.

Группа 02 ЭКСПЛУАТАЦИЯ — использование оборудования по его непосредственному предназначению. В процессе эксплуатации оборудования необходимо также выполнять операции, необходимые для обеспечения его надежности, соблюдать правила эксплуатации, которые непосредственно влияют на программу его поддержания.

Группа 03 НАДЕЖНОСТЬ — управление надежностью является ключевым процессом в организации эффективного управления сложными производственными системами. В ходе анализа исследуются все потенциальные отклонения в работе оборудования (дисфункции). На основе ранжирования критичности их последствий и определяется надёжность — показатель, характеризующий способность оборудования выполнять необходимые функции, и строится новая или корректируется существующая программа работ по ТОиР, модернизации, замене.

04 ДИАГНОСТИКА — процессы диагностики стоятся на использовании технических средств и методов, методологии контроля технического состояния оборудования. Процессы управления диагностикой должны интегрироваться в общую систему управления ТОиР и предоставлять достоверную и своевременную техническую информацию относительно фактического состояния оборудования для планирования своевременных воздействий на него.

05 ПЛАНИРОВАНИЕ — это группа процессов, в результате которых резервируются ресурсы, необходимые для выполнения работ по ТОиР. Современный процесс организации планирования предполагает большую аналитическую работу по исследованию причин типовых дефектов, поиску и организации выполнения не просто ремонтов, например по программе планово-предупредительных ремонтов, а комплексных программ поддержания надежности.

06 УПРАВЛЕНИЕ РАБОТАМИ — координация непосредственного выполнения спланированных заранее работ по ТОиР. Работы, выполняемые в условиях действующего производства, требуют более четкой координации при изменении условий. Поскольку спланировать и «заложить» в нормативы все возможные отклонения нельзя, то процессе управления работами происходит управление «фронтом работ» непосредственно перед началом их выполнения (на горизонте планирования неделя — день — смена).

07 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ — группа процесс, обеспечивающих соблюдение действующих правил и ограничений в области промышленной, экологической безопасности. Процессы управления ТОиР непосредственно влияют на надежность и безопасность при эксплуатации опасных объектов и должны, безусловно, интегрироваться с процессами обеспечения и контроля безопасности. Важно, что процессы управления промышленной безопасностью и управление ТОиР не исключают и не подменяют друг друга, а выполняются параллельно и должны быть тесно интегрированы.

08 ВЫПОЛНЕНИЕ — группа процессов непосредственного «закручивания». Они необходимы для обеспечения целостности системы управления ТОиР, поскольку вопросы, например, «Какими ключами закручивать?», непосредственно связаны с организацией работ по ТОиР.

09 СКЛАДЫ И ЗАКУПКИ ТМЦ — эта группа необходимых процессов управления закупками и хранением ТМЦ в системе управления ТОиР. Именно наличие (или отсутствие) нужных запчастей и материалов выступает основной проблемой в организации гибких систем управления ТОиР, в которых основной принцип планирования «точно по состоянию» в противовес «точно в срок», используемый в системе планово-предупредительных ремонтов (ППР).

10 ФИНАНСЫ, ЭКОНОМИКА И БУХГАЛТЕРИЯ — процессы, связанные с денежным выражением результатов организации работ по ТОиР. В современных производственных системах именно деньги являются универсальным инструментом оценки любых процессов, в том числе и технических.

Основные группы элементов

Вторая составляющая методологии — группы элементов. Они позволяют конкретному процессу реализоваться в определенной организационной структуре управления. Из элементов, представляющих собой отдельные «блоки», строится связанная организация соответствующего процесса. В методологии используется следующая группировка элементов:

Количество элементов для каждого конкретного процесса может быть различным, в среднем, от 6 до 20.

Пример 1. Процесс Объекты

Принципы классификации, классификаторы, типовые узлы, модель, группа моделей

Иерархия организации, иерархия расположения, технологическая система, единица оборудования, атрибуты описания, атрибуты динамические, гарантии на оборудование

Отдел НСИ (нормативно-справочной информации)

Оператор ввода данных, специалист НСИ

Интеграция с геоинформационными системами

Пример 2. Процесс Эксплуатация

Функции, условия эксплуатации, стандарты эксплуатации, счетчики

Пуски-остановы, эксплуатационные материалы и жидкости, наработка, Производительность

Роли (обязанности человека)

Системы (автоматизация и интеграция)

Интеграция с MES, интеграция с АСУ ТП

Пример 3. Процесс Планирование

Классификатор воздействий, периодичность воздействий, операции (работы), специализация, квалификация, инструкции к работам, трудоемкость, состав бригады, сметы, списки ТМЦ по применению, нормативы на организацию работ

Долгосрочные планы, годовые планы, ежемесячные планы, сроки работ, балансировка ресурсов, расценки на работы, резервирование ТМЦ

Оргструктуры (группы людей)

Отдел сводного планирования

Роли (обязанности человека)

Директор по управлению ТОиР, планировщик технологического производства, планировщик ремонтного производства, координатор остановочных ремонтов

Системы (автоматизация и интеграция)

АСУ ТОиР (ERP/EAM/CMMS)), АСУ Управление проектами (PDM)

Документы (напечатаны и подписаны)

Заказ на работы, незавершенные задания, запросы на работы, пакет заданий на работы

Матрица управления

Рис. 1. Матрица управления ТОиР.

Автоматизация

Объем и сложность информации, связанной с процессами управления ТОиР, постоянно возрастает, при этом численность инженерного персонала имеет тенденцию к снижению. Современные информационные технологии позволяют существенно упростить рутинные процессы управления ТОиР, давая возможность сконцентрироваться на решении аналитических и инженерных задач. В зависимости от сложности задач, которые стоят перед предприятием в области управления ТОиР, могут использоваться разные классы автоматизированных систем.

Так, сравнительно простые системы помогают строить традиционные планы предупредительных ремонтов, более сложные системы — учитывать техническое состояние оборудования по результатам диагностики и строить прогнозы по срокам необходимых ремонтов. «Продвинутые» аналитические системы в состоянии проанализировать комплексный риск, связанный с отказом оборудования и остановкой системы и оптимизировать необходимые работы для снижения этого риска.

Опыт различных проектов автоматизации (удачных и неудачных) еще раз подтверждает, внедрение и использование любых информационных систем требует предварительной разработки схем и алгоритмов работы, наборов структурированных данных. Это также означает, что в процесс автоматизации в обязательном порядке должны включаться непосредственно заказчики этой автоматизации — службы планирования и подготовки работ по ТОиР предприятия. Именно эти службы должны четко формулировать свои пожелания к будущей системе в виде структурированных алгоритмов. Для этого есть большое количество методологий, которые можно и полезно применять.