Начальное сопротивление фильтра что это

Аэродинамическое сопротивление и пылеемкость фильтров

Воздушный фильтр является одним из элементов, определяющих размеры проходного сечения приточной установки. Поскольку весь приточный воздух должен пройти через фильтр, должна быть затрачена соответствующая энергия для преодоления аэродинамического сопротивления фильтра Δ рФ.

Потери мощности от установки фильтра вычисляются по формуле:

ΔN Ф = ( L *?рФ) / η

Затраты мощности из электрической сети по формуле:

ΔN I Ф = ( L *ΔрФ) / η* ηЭЛ

η – КПД вентилятора, ηЭЛ – КПД электродвигателя.

Чем меньшее количество частиц пыли проходит через фильтр и чем меньше их размеры, тем плотнее должен быть материал фильтра и тем больше будет его аэродинамическое сопротивление. По мере накопления пыли на передней поверхности фильтра и в некотором слое материала образуется дополнительный слой пыли. Это приводит в процессе эксплуатации к постепенному увеличению аэродинамического сопротивления фильтра. Поэтому правильный выбор фильт ра для установки очень важен как с точки зрения качества очистки воздуха так и с точки зрения допустимых потерь мощности.

Потери давления, Па, на чистом фильтре в исходном состоянии в общем слу чае могут быть описаны формулой :

ΔрФ = А* L m УД

L УД — удельная производительность фильтра, м 3 /(с* м 2 );

m — показате ль степени.

Удельная производительность определяется как секундная производительность через фильтр, отнесенная к площади поверхности фильтра, т. е. ее можно представить как нормальную скорость воздуха на поверхности материала фильтра. Показателя степени примерно 1—1,5 и зависит от свойств фильтра.

Ясно, что чем больше поверхность фильтра, тем меньше транзитная скорость на нем и его аэродинамическое сопротивление. Но, с другой стороны увеличение фильтрующей поверхности может привести к чрезмерному увеличению габаритов фильтра и его стоимости.

Не менее важной характеристикой фильтра является его пылеемкость, т. е. количество накопленной фильтром пыли при достижении максимальных, заданных производителем, потерь давления. Как правило, эти значения довольно велики и различные у фильтров разной степени очистки. В среднем принято конечное сопротивление:

• фильтров грубой очистки — 250 Па;

• фильтров тонкой очистки — 450 Па;

• фильтров высокой и сверхвысокой эффективности — 600 Па.

Если проследить процесс накопления пыли, то оказывается, что до накопления примерно половины допустимого количества пыли потери давления на фильтре увеличиваются слабо и почти линейно. Это означает, что поры в материале еще в значительной степени открыты для прохода воздуха. Дальнейшее накопление пыли приводит к существенному ускорению роста сопротивления фильтра, уже по степенному закону. При этом проходы для воздуха начинают сильно сужаться или закрываться. Поэтому пользователю фильтра или изготовителю приточных установок надо принимать в каждом конкретном случае решение, какие предельно допустимые потери давления на фильтре следует принимать при проектировании воздухоприточной установки. Оптимальным может быть следующее. Во-первых, принимать нормальную скорость воздуха на поверхности фильтра, при которой начальное сопротивление фильтра было невелико. Это потребует некоторого увеличения габаритов фильтра, но возрастут его пылеемкость и срок замены фильтра. Во-вторых, в оборудовании может быть заложено условие замены фильтра не по данным производителя фильтра, а по достижении более низкого предельного давления. Например, при начальных потерях давления 50—60 Па можно принять предельные потери давления 100—110 Па. Это приведет к более частой смене фильтра, но существенно уменьшится потребное давление вентилятора, а это означает экономию мощности (для установок достаточно большой производительности, особенно для фильтров тонкой очистки) и, что может быть наиболее важно, уменьшение шума вентилятора. Например, если производительность приточной установки L — 10000 м 3 /ч, давление вентилятора 650 Па (фильтр G 3, предельные потери давления фильтра 250 Па), то переход на предельные потери давления на фильтре 100 Па (уменьшение потерь давления на фильтре на 150 Па) приводит к потенциальной экономии мощности вентилятора Δ N Ф = 10000/3600*150/0,5 = 833Вт (η = 0,5). Уменьшение шума на входе/выходе вентилятора может составить Δ L = 25 log (650 Па/ 500 Па) = 2,8 дБ. Это хороший выигрыш, которого бывает трудно добиться другими способами.

При эксплуатации приточной установки необходимо тем или иным образом контролировать состояние загрязнения фильтра. Проверять состояние фильтра можно визуально, периодически вскрывая крышку секции фильтра. Может быть установлен датчик-реле перепада давления на фильтре, и, зная исходное аэродинамическое сопротивление фильтра, можно установить на датчике предельно допустимое сопротивление фильтра, по достижении которого датчик будет выдавать сигнал засорения фильтра. При этом существенную роль играет правильность выбора места установки датчика-реле перепада давления. Поскольку фильтр относительно хорошо сглаживает неравномерности потока, то за фильтром приемник давления может быть установлен практически в любом месте, т. к. поле давления будет однородно по пространству. Второй приемник давления датчика должен находиться перед фильтром.

Если перед фильтром расположен, например, входной клапан или смесительная рециркуляционная секция, то поле скоростей и давлений может быть пространственно неоднородным. При установке приемника давления необходимо выбрать место с наименьшей неоднородностью поля давлений, иначе можно получить непредсказуемые результаты измерений и неправильную работу датчика-реле давления. При наличии рециркуляции желательно устанавливать приемник давления в зонах с минимальной скоростью течения и предпочтительнее делать замеры не полного давления, а статического давления на стенках канала.

Начальное сопротивление фильтра что это

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФИЛЬТРЫ ОЧИСТКИ ВОЗДУХА

Air filters. Classification. Marking

ОКС 91.140.30

ОКП 48 6000

Дата ведения 2000-01-01

1 РАЗРАБОТАН Ассоциацией инженеров по контролю микрозагрязнений (АСИНКОМ)

ВНЕСЕН Техническим комитетом по стандартизации ТК 184 «Обеспечение промышленной чистоты» Госстандарта России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 3 марта 1999 г. N 59

1 Область применения

Стандарт устанавливает классификацию фильтров, исходя из обеспечения чистоты воздуха от аэрозольных частиц, маркировку фильтров.

Стандарт может быть использован при сертификации фильтров очистки воздуха.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на следующий стандарт:

ГОСТ Р 50766-95 Помещения чистые. Классификация. Методы аттестации. Основные требования

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

4 Классификация фильтров

4.1 Фильтры классифицируют по назначению и эффективности на:

4.2 Обозначения классов фильтров указаны в таблице 1.

Начальное сопротивление фильтра что это

РУКОВОДСТВО

ПО ИСПЫТАНИЮ И ОЦЕНКЕ ВОЗДУШНЫХ ФИЛЬТРОВ ДЛЯ СИСТЕМ ПРИТОЧНОЙ ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Рекомендовано к изданию секцией по проблемам отопления, вентиляции и кондиционированию воздуха НТС ЦНИИпромзданий.

Определены общие требования к исследовательским, контрольным и эксплуатационным испытаниям воздушных фильтров, дана методика подготовки и проведения испытаний и обработки их результатов, описаны оборудование, аппаратура и материалы, необходимые для получения сопоставимых результатов испытаний.

В приложении определяется цель испытаний и даются краткое описание и сравнительный анализ известных отечественных и зарубежных методик испытаний воздушных фильтров, оценка результатов, получаемых при использовании этих методик.

Для инженерно-технических работников проектных, наладочных и научно-исследовательских организаций.

ВВЕДЕНИЕ

Руководство не распространяется на другие методы испытаний, установленных ГОСТ 16504-74*, а также испытания механизмов и электротехнических элементов фильтров на прочность и надежность.

Разработано ЦНИИпромзданий Госстроя СССР (профессор, д-р техн. наук А.И.Пирумов) с учетом замечаний и предложений НИИОГАЗа, ВНИИкондиционера, Института гигиены и профзаболеваний АМН СССР и Московского института народного хозяйства им. Г.В.Плеханова.

Материал рассмотрен и одобрен Главпромстройпроектом Госстроя СССР и рекомендован к изданию в качестве руководства по испытанию и оценке воздушных фильтров для систем приточной вентиляции и кондиционирования воздуха.

1. ОБЩИЕ ТРЕБОВАНИЯ

Требования к исследовательским испытаниям

1.1. Исследовательские испытания проводятся для определения основных технических показателей и параметров фильтров, включаемых в конструкторскую и эксплуатационную документацию согласно ГОСТ 2.114-70 и 2.601-68.

1.2. Исследовательским испытаниям должны подвергаться опытные образцы фильтров и образцы из установочной серии фильтров.

1.3. Фильтры номинальной пропускной способностью до 10000 м /ч подвергаются стендовым испытаниям. Фильтры большей пропускной способности подвергаются эксплуатационным испытаниям на объектах потребителей.

В случае необходимости, для более точного выявления отдельных технических показателей, допускается изготовлять и испытывать в лабораторных условиях уменьшенные модели и макеты фильтров или их отдельные элементы.

1.4. В результате исследовательских испытаний выявляются следующие основные технические показатели фильтров:

эффективность фильтра по массе улавливаемой пыли в процентах или долях единицы;

сопротивление фильтра в кгс/м в виде графика аэродинамической характеристики, выражающего зависимость сопротивления от удельной воздушной нагрузки на м входного сечения фильтра (поверхности фильтрующего материала);

пылеаккумуляционная способность (пылеемкость) фильтра в г/м входного сечения фильтра (поверхности фильтрующего материала);

класс фильтра по его эффективности.

По методикам и программам, согласованным с основными потребителями фильтров, проверяется соответствие механической и электрической части фильтров требованиям соответствующих стандартов (технических условий).

1.5. При испытаниях фильтров, эффективность и сопротивление которых зависят от количества пыли, отложившейся в фильтре, в результате должны быть получены пылевые характеристики фильтров в виде графиков этой зависимости.

1.6. Эффективность и пылеемкость фильтров, предназначенных для очистки рециркуляционного воздуха от определенных видов пыли, должна определяться при очистке воздуха от данной пыли в эксплуатационных условиях.

1.7. При испытаниях электрических воздушных фильтров должны выявляться напряжение на электродах в кВ и сила тока в мА.

1.8. При испытаниях фильтров, в ходе эксплуатации которых предусмотрена регенерация фильтрующего слоя, должна определяться степень регенерации, достигаемая при использовании способа, предусмотренного в стандарте (технических условиях) на данный фильтр.

Требования к контрольным испытаниям

1.9. Контрольные испытания проводятся для проверки соответствия отдельных технических показателей серийно выпускаемых фильтров требованиям соответствующих стандартов (технических условий).

1.10. Контрольным испытаниям должны подвергаться в лабораторных условиях образцы серийно выпускаемых фильтров или их отдельные элементы в количествах, устанавливаемых стандартами (техническими условиями).

1.11. В результате контрольных испытаний выявляется сопротивление фильтра в виде его аэродинамической характеристики. Проверка механической и электрической части фильтров проводится в соответствии с п.1.4.

Требования к эксплуатационным испытаниям

1.12. В результате испытаний, проводимых в эксплуатационных условиях, выявляются следующие показатели фильтров:

начальное сопротивление незапыленного фильтра при принятой в условиях эксплуатации удельной воздушной нагрузке;

средняя эффективность фильтра при удельной воздушной нагрузке и запыленности очищаемого воздуха, существующих на объекте.

Может определяться также пылеемкость фильтра при запыленности и удельной воздушной нагрузке, существующих на объекте.

Проверка механической и электрической части фильтров проводится в соответствии с п.1.4.

2. ОТБОР ОБРАЗЦОВ ФИЛЬТРОВ ДЛЯ ИСПЫТАНИЯ

2.1. Предъявляемые к испытаниям образцы фильтров серийного производства должны быть проверены на соответствие действующим стандартам (техническим условиям).

2.2. Предъявляемые к испытаниям новые или модернизированные образцы фильтров должны быть проверены на соответствие конструкторской документации.

3. ОБОРУДОВАНИЕ, АППАРАТУРА И МАТЕРИАЛЫ

Стенды для испытаний

3.1. Исследовательские испытания фильтров проводятся на стенде, схема которого приведена на рис.1. Стенд состоит из генератора аэрозоли (взвешенной пыли), включающего механический дозатор порошка 1 и классификатор аэрозолей 2, канала с плавным входным коллектором 3, пылезаборными трубками 4, гнездом 6 для установки испытываемого образца, измерительной диафрагмой 8, регулировочным дроссель-клапаном 9 и вентилятора 10.

Рис.1. Схема стенда ЦНИИпромзданий для испытаний фильтров

Диаметр канала стенда выбирают в зависимости от пропускной способности испытываемых фильтров так, чтобы скорость воздуха в нем составляла 8-12 м/с.

Пылезаборные трубки следует устанавливать на вертикальных участках канала стенда с соблюдением указанных расстоянии от ближайших препятствий.

Расстояние от уровня пола до низа гнезда для установки образцов выбирают по соображениям удобства проведения экспериментов, но с соблюдением указанных расстояний до ближайших препятствий.

3.2. Конструкция классификатора генератора аэрозолей должна соответствовать рис.2.

Рис.2. Схема запыления воздуха кварцевой пылью по методике ЦНИИпромзданий

Допускается пропорциональное уменьшение или увеличение всех размеров классификатора.

3.3. Конструкция механического дозатора порошка генератора аэрозолей должна обеспечивать равномерное дозирование порошка и подачу его сжатым воздухом в классификатор.

3.4. Конструкция пылезаборной трубки должна соответствовать рис.3.

Рис.3. Пылезаборнан труба с внутренней фильтрацией

Допускается пропорциональное уменьшение или увеличение всех размеров насадки трубки.

3.5. Конструкция входного коллектора должна соответствовать ГОСТ 10921-74*.

3.6. Конструкция дроссель-клапана должна допускать регулирование расхода через испытываемый образец в пределах не менее ±50% его номинальной пропускной способности.

3.7. Все стыки и швы конструкции стендов должны быть тщательно промазаны уплотняющими мастиками.

3.8. Контрольные испытания фильтров проводятся на стенде, схема которого приведена на рис.4. Стенд состоит из канала с гнездом 6 для установки испытываемого образца, измерительной диафрагмой 8 и дроссель-клапаном 9 и вентилятора 10.

Диаметр канала стенда, углы раскрытия конфузора и расстояния между измерительными участками и ближайшими сопротивлениями принимают в соответствии с указаниями п.3.1.

3.9. Расход воздуха, отсасываемого через пылезаборные трубки при отборе пылевых проб, измеряется ротаметрами 12 (рис.1) или другими приборами, допускающими непрерывный визуальный или автоматический контроль постоянства отсоса.

3.11. Сопротивление испытываемых фильтров измеряют с помощью жидкостных микроманометров 7 (рис.1), присоединяемых с помощью трубок к приемникам давления в виде круглых отверстий диаметром 1±0,1 мм, устраиваемых в канале стенда. Отверстия снабжают штуцером для подключения трубок.

Штуцера располагают в поперечных сечениях, отстоящих от испытываемого образца на расстоянии от 10 до 20 мм. В каждом сечении должно быть не менее 4 штуцеров, объединяемых трубками.

При измерениях давлений меньше 200 кгс/м должны применяться спиртовые дифференциальные микроманометры с переменным наклоном трубы.

3.12. Расход воздуха в стенде измеряют с помощью микроманометров 7 (рис.1), присоединяемых к приемникам давления тарированных измерительных диафрагм 8. Приемники давления устраивают и располагают в соответствии с п.3.11.

Тарировка измерительных диафрагм производится непосредственно в стенде с помощью мерного коллектора плавного входа по ГОСТ 10921-74.

3.13. Замер действительного давления воздуха перед расходомерами 12 для внесения поправки в замеренные объемы должен производиться с помощью ртутных дифференциальных микроманометров.

Основные показатели воздушных фильтров

Важнейшими показателями воздушных фильтров являются их эффективность, пылеемкость и сопротивление.

Пылеемкость – это количество пыли, которое фильтр может поглотить в течение непрерывной работы при увеличении гидравлического сопротивления на заданную величину. Обычно – при увеличении сопротивления примерно в три раза (против первоначального значения).

Под эффективностью фильтра подразумевается его способность улавливать частицы механических примесей. Эффективность фильтра оценивается коэффициентом очистки (КПД фильтра):

где x1 и x2 – количество пыли в воздухе до и после фильтра.

Эффективность фильтров зависит как от конструкции, так и от условий, в которых они эксплуатируются. Большое влияние на эффективность фильтра оказывает дисперсность улавливаемой пыли.

По величине эффективности фильтры подразделяются на три класса (см. табл. 10.2).

Таблица 10.2. Характеристики воздушных фильтров

| Класс фильтра | Размеры эффективно улавливаемых частиц, мкм | Минимальная эффективность при очистке атмосферного воздуха, % | Типы фильтров |

Продолжение табл. 10.2

Гидравлическое сопротивление фильтра растет в течение всего времени фильтрации по мере накопления пыли в фильтрующем слое. Это сопротивление оказывает значительное влияние на экономичность работы компрессора. Каждые дополнительные 10 мм вод. ст. потерь давления в фильтре снижают производительность компрессора на 0,1 %.

В качестве аэродинамической характеристики фильтра используется коэффициент сопротивления y,

Здесь F – площадь рабочей поверхности фильтра, м 2 ; V – объемный расход воздуха через фильтр, м 3 /с.

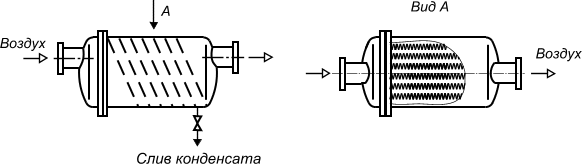

Влаго- и маслоотделители

Сжатый воздух, выходящий из цилиндров поршневых, винтовых и пластинчатых компрессоров, содержит масло и пары воды. Масло содержится в виде капель и пара, так как при высоких температурах оно частично испаряется. В трубопроводах пары воды начинают конденсироваться, что вызывает коррозию, замерзание зимой, нарушение технологии и т.п. Капли масла скапливаясь в застойных зонах и, смешиваясь с пылью, могут создать пожаро- и взрывоопасную ситуацию.

Для очистки газа от масла и частично от влаги применяют его охлаждение в межступенчатых и концевых холодильниках. Удаление конденсирующейся воды и капель масла производится в влаго-маслоотделителях.

В поршневых компрессорах систем воздухоснабжения влаго-маслоотделители встраивают в холодильники. В центробежных компрессорах необходимость в установке маслоотделителей отсутствует, так как в них воздух с маслом не контактирует.

Действие влаго-маслоотделителей основано в основном на инерционном сепарировании масляных и водяных капель, обладающих плотностью, значительно превышающей плотность газа.

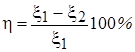

Существует множество конструкций влаго-маслоотделителей, в которых заложены следующие основные принципы:

1. Изменение направление потока воздуха с применением динамического удара струи воздуха о стенки аппарата (см. рис. 10.1, а), петлеобразным поворотом потока газа (см. рис. 10.1, б, в; 10.4, а).

Рис. 10.1. Принципиальные схемы каплеуловителей

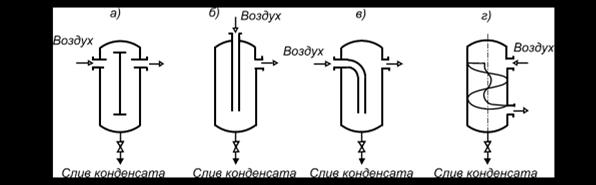

3. Оседание влаги и масла на пористой массе, наполняющей сосуд (см. рис. 10.2, а).

|

4. Поглощение влаги и масла при пропускании воздуха через специальные поглотители (едкий натр, силикагель, алюмогель, хлористый кальций, активированный уголь, см. рис. 10.2, б).

Рис. 10.2. Принципиальные схемы влаго- маслоуловителей: а – с пропуском воздуха через пористую массу; б – с пропуском через слой адсорбента

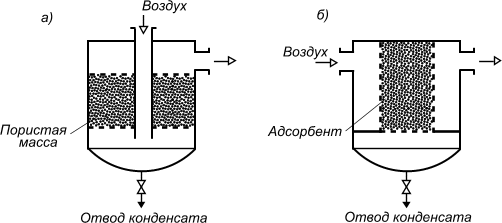

5. Смешанные конструкции, которые используют несколько принципов одновременно. Пример такой конструкции приведен на рис. 10.3, б.

|

Рис. 10.3. Влаго- маслоотделители: а – с петлеобразным поворотом потока; б – смешанная конструкция центробежного действия: 1 – корпус; 2 – циклон; 3 – каплеотбойник

Маслоотделитель, основанный на применении динамического удара о специальную стенку, изображен на рис. 10.4. Воздух проходит через щелевые каналы – пакеты гофрированных пластин и, многократно отражаясь от их поверхности, оставляет на ней частицы масла и воды. Наклонное расположение гофров способствует стеканию капель.

|

Рис. 10.4. Конструктивная схема маслоотделителя с гофрированными пластинами

Для полного отделения капель масла и влаги скорость воздуха в корпусе масло-влагоотделителя не должна превышать:

— в ступени низкого давления – 1,0 м/с;

— в ступени среднего давления – 0,5 м/с;

— в ступени высокого давления – 0,3 м/с.

Как сосуды работающие под давлением, масло-водоотделители подлежат инспекции Госгортехнадзора. Если они стоят далеко от воздухосборников или между ними есть запорная арматура, то на их корпусе устанавливается предохранительный клапан.

Воздухосборники (ресиверы)

Колебания давления во внешней воздушной сети снижают производительность компрессора и повышают расход электроэнергии на 1,5-3 %. Для сглаживания пульсаций и пиков потребления сжатого воздуха невысокого давления (0,6-1,0 МПа) применяют ресиверы. Кроме того, в них происходит частичное выпадение масла и влаги из воздуха.

По конструкции – это герметичный сосуд цилиндрической формы. Располагаются они как вертикально, так и горизонтально. Соотношение длины (высоты) с диаметром – H=(2 – 2,7)D. Ресивер должен быть оборудован:

1) предохранительным клапаном (с предельным давлением превышающим рабочее на 10 %);

2) манометром со шкалой на 0,2 МПа больше давления испытаний;

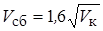

Распространена и такая формула расчета необходимого объема воздухосборника, м 3 :

где Vк – минутная производительность поршневого компрессора, м 3 /мин.

Устанавливают ресиверы вне здания на фундаменте, в тени, вдали от источников тепла, без доступа для посторонних лиц.

Если на каждый компрессор установлен ресивер, то между ними не должно быть задвижек. Если используется один ресивер на несколько компрессоров, то задвижки устанавливают, но у компрессора должны быть буферные емкости с предохранительными клапанами. Ими могут быть влагоотделители, но достаточно емкие.