Наклонное врезание в арткаме что это

Функция наклонное врезание

Арткам создает УП (черновая обработка по слоям)с наклонным врезанием, но после заглубления на 2 мм.(после нескольких слоев(8-10)), совершенно меняются настройка наклонного врезания: начальная высота врезания обнуляется, увеличиваются угол врезания, шаг и соответственно скорость. Можно этот баг как-то вылечить?

И еще, при обработке по слоям, периодически создает «холостые» подачи врезания, т.е. не доходя до плоскости резания, поднимается на высоту плоскости безопасности, и так несколько раз. Как-то можно это исправить?

А то замаялся я это все в блокноте править.

Спасибо.

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

Дело не в станке точно, я же смотрю исходный код УП. Станок делает именно по коду, т.е. правильно, а вот Арткам, создает не корректно. Функция конечно работает, но правильно делает менее чем в половине случаев, пример: наклонное врезание начинается то с точки по умолчанию, то с предыдущего слоя. Мне при заглублении слоев на 8мм, конечно же не хочется чтоб врезание началось с верха заготовки. А почему меняется угол врезания для меня вообще загадка. Попробую другую версию, если поможет отпишусь, а если не поможет буду дальше вручную править коды.

В Artcam Pro v.9.126 таже самая беда. Очевидно, что проблема в алгоритме самого арткама.

Придется что-то другое искать.

К сожаленю у меня нет доступа к загрузке файлов в формате *.art, так что я его в архив сложил.

Здесь в слоях 2-6 наклонное врезание, как мне надо, слои после 6 меня совершенно не устраивают, и приходится врезание переписывать в ручную.

Прикрепленные файлы

По латуни 3мм. С наклонным все хорошо, «Плановый врез» деликатно и красиво. На перемычку-же (делаю 3D-перемычки) инструмент кидается как птица-ястреб. Пока не нашел вариант, как сделать деликатно.

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

Наклонное врезание инструмента на 3-х координатном станке

В практике обработки изделий на фрезерном станке с ЧПУ довольно часто возникают задачи реализовать наклонное врезание инструмента. Это делается не только для облегчения погружения фрезы в материал заготовки, но и для формирования наклонной образующей (особенно при обработке 3D-изделий, например, рельефной резьбы).

В наиболее совершенных 5-ти координатных станках с ЧПУ фреза изначально может наклоняться относительно вертикальной плоскости. Однако для более простых моделей фрезерных станков, имеющих 3 степени свободы (продольное и поперечное движение инструментального портала и вертикальный подъём шпинделя) обработка может осуществляться лишь строго по нормали к поверхности. В этом случае осуществлять наклонное врезание приходится соответствующими программными способами, которые не всегда дают желаемый результат.

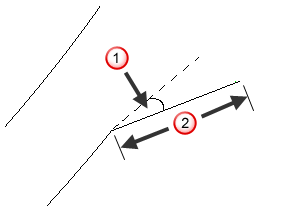

В отличие от «простого» осевого погружения фрезы в материал заготовки, наклонное врезание реализуется при одновременном движении фрезы в вертикальной и горизонтальной плоскости (врезание со смещением). При таком сложном движении существует опасность превышения «местных» скоростей резания и резкого повышения нагрузки на инструмент (вплоть до его поломки). Во избежание этого, а также для получения высокого качества и нужной чистоты обрабатываемой поверхности при использовании обычной концевой фрезы, такая операция должна осуществляться в строгом соответствии с «правильным» алгоритмом движения инструмента.

Типичные «огрехи» САМ-программ

Характерной особенностью многих САМ-сред для построения управляющих программ является неправильное выполнение наклонного врезания. Типичный сценарий следующий: после некоторого заглубления (при черновой послойной обработке) программа «самовольно» обнуляет начальную высоту, угол врезания и шаг инструмента увеличиваются, что приводит к росту скорости обработки. Если при этом инструмент и не ломается (как часто бывает), то качество обработанной «наклонной» поверхности всё-таки оставляет желать лучшего.

Чтобы САМ-программа точнее отрабатывала наклонный контур необходимо создавать несколько отдельных маршрутов обработки. При врезании фреза должна опускаться на нужную глубину за несколько проходов (не менее 3-х, 4-х), угол врезания следует уменьшить, а длину наоборот — увеличивать. В этом случае инструмент (фреза или гравер) не будет испытывать повышенные нагрузки и ломаться — даже при чуть большей глубине фрезерования за один проход.

Особенности 3D-обработки

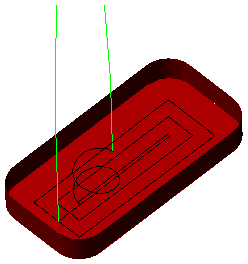

Одним из распространённых видов наклонного врезания является обработка заготовок с краёв. При выполнении фигурной резьбы (и других элементов 3D-обработки) часто бывает необходимо вырезать контур рельефа так, чтобы поверхность заготовки плавно сходила «в ноль» и край не обрывался в виде вертикального среза. Обычно такое задание оказывается «непосильным» для САМ-программы, которая реализует обработку «отвесным» срезом. Даже если в настройках выставлен угол наклона стенки, фреза всё равно выполнит край среза с некоторой толщиной, но не сделает его «острым».

В этом случае правильным решением будет указать конечную плоскость обработки ниже границы заготовки — и предусмотреть специальные перемычки-«мостики», чтобы заготовка «не выпала» из общего листа раньше завершения обработки. Вектор обработки по контуру при этом должен указываться несколько большим по ширине (со смещением наружу), чем огибающая самой заготовки.

Высокоскоростная обработка

Как известно из теории, по мере увеличения скорости обработки существует некоторая область, где силы резания значительно снижаются. Эту область принято называть областью ВСО (высокоскоростной обработки). На сегодняшний момент ВСО является очень перспективным технологическим приёмом. Применение ВСО позволяет в корне изменить подход к обработке некоторых изделий. Можно, к примеру, осуществлять фрезерование деталей из твёрдых сталей после их закалки (а не до неё, как делается обычно). Это позволит значительно снизить трудозатраты при изготовлении ряда изделий, повысить точность обработки и снизить процент брака.

Проблема организации ВСО заключается в чрезвычайной сложности поддержания скорости инструмента в нужной области, которая зависит от конкретных условий обработки и динамично меняются вместе с движением инструмента. Для поддержания «местной» скорости обработки на должном уровне, САМ-программа должна с упреждением просчитывать траекторию, заранее снижать скорость инструмента перед сменой направления движения, а также быть способной оптимизировать траекторию обработки для снижения возможных «скачков» инструмента и слишком частых и резких изменение его траектории. В противном случае существует опасность резкого увеличения динамической нагрузки на подвижные части станка и риск повреждения режущего инструмента или порчи заготовки.

При осуществлении ВСО практически любое погружение инструмента в поверхность заготовки должно осуществляться по спирали, а не по оси. То есть наклонное врезание становится основным (и единственным!) способом контакта фрезы с заготовкой. При этом, описанные выше проблемы САМ-среды с организацией правильной траектории движения инструмента при наклонном врезании становятся причиной невозможности вести ВСО на обычном 3-х координатном фрезерном станке с ЧПУ (в подавляющем большинстве случаев).

На сегодняшний момент, число САМ-программ для поддержки «честного» режима ВСО весьма ограниченно. Правда, следует отметить, что ограничение на использование ВСО заключается не только в отсутствии необходимого «софта». Несмотря на высокую жёсткость конструкции фрезерных станков и мощные шпиндели (для ряда конкретных моделей), вести полноценную ВСО может не позволить «медленная» система ЧПУ. Несмотря даже на то, что «механика» станка в принципе способна обеспечить работы при жёстких условиях высокоскоростной обработки.

Погружение фрезы в материал «маятником»

Доброго времени суток, уважаемые форумчане!

Работаю в Type3, столкнулся с вопросом необходимости входа фрезы в материал не строго вертикально, а «маятником».

Нужно раскраивать фанеру 15-21 мм, много небольших деталей, соответственно много входов. Фреза (компессионная 6 мм) начинает быстро подгорать, т.к. при входе прессуется и не успевает выводиться древесная пыль, нужно чтобы фреза в погружалась с амплитудой. Сам этой функции не смог найти ( Помогите, кто знает.

Резал фанеру 21 мм в свое время не мало. Чтобы не горела при входе и сверлени обороты уменьшал до 8000 мин-1, а скорость врезания делал 7м/мин. И сверление с отводом тоже помогает.

Резал фанеру 21 мм в свое время не мало. Чтобы не горела при входе и сверлени обороты уменьшал до 8000 мин-1, а скорость врезания делал 7м/мин. И сверление с отводом тоже помогает.

1. Оборотов 8000 для раскроя после входа маловато, режем при 18000, подача 6000 мм,

2. не совсем понял, что такое сверление с отводом!?

3. дело в том, что есть готовая УП (долгая история) созданная кем-то (нет ни имени ни контактов создателя) для одной детали для фанеры 15 мм, создана в Арткаме, где я ни бум-бум. Вот в этой УП фреза входит «маятником» с определенной амплитудой и фреза действительно живет очень намного дольше! И вот я задался вопросом: можно-ли найти этом метод входа в Type3, Арткам теребонькать пока не хотелось бы, но может придется!

Вот в этой УП фреза входит «маятником»

в арткаме это называется «наклонное врезание», и даже можно задать параметры (угол, длину)

Продукты FeatureCAM

Не удалось извлечь оглавление

Страница «Подвод/врезание»

Гориз. подвод/врезание

Тип врезания — выберите стиль перехода из списка.

Диаметр врезания — Смотрите Тип врезания.

Минимальное расстояние наклонного врезания — Этот атрибут применяется к чистовой операции. Введите минимальное горизонтальное расстояние для наклонного врезания. Если расчетное горизонтальное расстояние врезания меньше этого, инструмент врезается вертикально, а не наклонно. Введите значение как процент от диаметра инструмента.

Каплевидный — нажмите эту кнопку, чтобы открыть диалоговое окно Опции чистового каплевидного подвода.

Вертикальн. врезание

Минимальное расстояние наклонного врезания по Z — Это минимальный разрешенный катет наклонного врезания. Если Минимальное расстояние наклонного врезания по Z больше, чем вычисленное расстояние врезания или Максимальное расстояние врезания, то инструмент врезается вертикально.

Макс. угол врезания — контролирует угол врезания.

Макс. угол чист. врезания — то же, что и Макс. угол врезания, но для чистового прохода.

Наклонное врезание сверху — отключите этот параметр, чтобы избежать наклонного врезания на глубину в чистовом и получистовом проходах 2.5D-элемента. Это сокращает время обработки.

Этот пример показывает чистовую операцию для элемента Стенка.

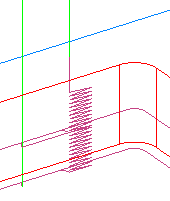

Наклонное врезание сверху включено:

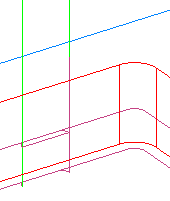

Наклонное врезание сверху выключено:

Спиральное врезание — Включите эту опцию, чтобы использовать спиральное врезание. Выключите её, чтобы использовать зигзагообразное врезание.

Опции спирали — нажмите эту кнопку, чтобы открыть диалоговое окно Опции спирального врезания.

Подвод по дуге

Подвод по дуге — изменяет движения подвода и отвода на движение по дуге. Конечная точка дуги определяется параметрами Длина подвода и либо Угол подвода, либо Угол отвода.

Настройка наклонного врезания в программе ArtCAM 2018

Базовая настройка наклонного врезания в программе ArtCAM 2018 PRO при подготовке УП для фрезерного станка под управлением программы Mach3 (или другой программы, тут не особенно важно).

Разберём коротко, что такое наклонное врезание, зачем оно нужно и как его настроить.

Так как программа ArtCAM универсальная, она самостоятельно рассчитывает траектории движения фрезы и выводит готовый файл под разные конфигурации программ, которые непосредственно управляют фрезерным станком. В данной статье не буду заострять внимание на них, так как вывод и формирование УП не зависит от программы, которая будет далее управлять фрезеровкой. Рассмотрим именно базовую настройку наклонного врезания в ArtCAM.

Несмотря на то что далее при фрезеровке сама фреза будет производить смещения всего по 10-15%, и нести небольшие нагрузки, первоначальное врезание имеет самые высокие показатели в нагрузке (до 400% от рабочей нагрузки). Чтобы это предотвратить, необходимо задействовать функцию наклонного врезания.

Настройка наклонного врезания в ArtCAM

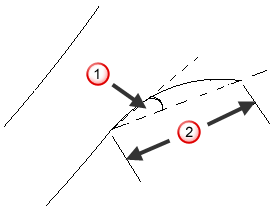

Чтобы включить функцию наклонного врезания, необходимо при формировании УП выбрать «Подводы» и поставить галочку «Добавить наклонное врезание». Далее картинка и чуть подробнее о функции.

Визуализация наклонного врезания указывается синим цветом. Угол врезания (в примере прописан 1 градус) не зависит от размера обрабатываемого изделия. Высота врезания формируется из высоты рельефа + нужно учитывать смещение модели (используется, если часть верха изделия необходимо игнорировать, то есть срезать), если оно было указано:

13,079+1,0=14,079 (непосредственно в примере)

Следует так же заметить, что выбор стратегии обработки так же отражается на выполнение, то есть непосредственно резку.

При выборе стратегии обработки «Классический растр» видим такую картину (угол обработки указал 90 градусов, так как в примере изделие размещено для резки поперёк волокон древесины)

Начало обработки происходит от Начала изделия (считаем по оси X) и высота обработки начинается на этих самых 14,079 мм… Несмотря на то что конечная цель достигнута, станок проехал лишних 4 цикла.

Если выбрать стратегию обработки «Растр» (то есть оптимизированный растр в программе ArtCAM 2018 года), то траектория движения фрезы более оптимизирована, и врезку фреза начинает непосредственно от поверхности (то есть от 0 по оси Z). Но при этой стратегии Движения фрезы в программе начинается от Конечной точки по оси X, от есть от конца модели.

По факту при первой настройке (Классический растр») фреза «толкает», а при второй настройке («Растр») фреза «тянет». Ну это всё условности, для простого понимания самого движения станка.

Чтобы начать обработку с минимальной точки по оси X, то необходимо «развернуть» начало обработки простым движением… указываем угол обработка в 270 градусов. Хотя, чисто для станка нет никакой разницы как начинать обработку модели, с начала или с конца. Но вот мне лично больше нравиться, когда станок двигается с начала, и смотреть удобно и стружку убирать. То есть меняя угол обработки можно по факту регулировать расположение начальной точки обработки модели.

На самом деле первая настройка программы производилась на одном изделии по одной причине – дело в том, что на одной из моделей «Растр» упорно не хотел работать, выдавая ошибку (что-то про дублирование параметров). Найти причину ошибки я так и не смог, Гугл на это тоже не помог. Потратив пару часов на бесконечные тесты и изменения показателей угла вреза, угла обработки, стратегий обработки, всё же выяснил, что при выборе стратегии «Классический растр» УП успешно было рассчитано и изделие было отфрезеровано.

Угол врезания можно указать не менее 1-го градуса. Увеличивая угол – уменьшаем «плавность врезания» фрезы в изделие.

В начале выполнения программы непосредственно уже на станке, рекомендуется снизить скорость движения станка до 20-30 от базовой (как это сделать расписано в этой статье). Как только фреза заклубиться на рабочую глубину и пройдёт 3-4 цикла (на минимальной глубине по оси Z), рабочую скорость станка можно увеличить до «крейсерской». Как говориться лучше недобздеть, чем перебздеть…

Используя наклонное врезание снижается нагрузка на фрезу, и вы экономите на дорогостоящих фрезах (особенно актуально для импортных фрез, стоимостью 2-3 тысячи рублей, хотя они мало отличаются от китайских за 500-800 р.)

К слову скажу – чтобы самостоятельно разобраться в этом пришлось потратить около 4-х дней с параллельным чтением десятка форумов и тестированием нескольких моделей непосредственно на станке (половина из них ушло в брак). А начал поиск наклонного врезания по причине… сломал «любимую… дорогую» фрезу, но так банально, что аж рассказывать не хочется… Думаю эта статья поможет не совершить и не повторить моих же ошибок.