Материал абс что это

Что такое АБС ABS пластик

Производство АБС пластика

Какими свойствами обладает АБС пластик

Механические свойства этого материала идеально сбалансированы:

Обработка АБС пластика

Легко обрабатывается; токарная, фрезерная, распиловка, высечка и резка. Можно нарезать стандартными инструментами из магазинов. ABS может быть химически прикреплен к себе и другим подобным пластикам. Может нагреваться до температуры плавления, охлаждаться и повторно нагреваться без существенной деградации. Вместо того, чтобы гореть, термопласты, такие как ABS переходят в жидкое состояние.

Напротив, термореактивные пластмассы нагреваются только один раз (обычно в процессе литья под давлением). Первое нагревание приводит к термореактивации материалов для установки (по аналогии с 2-компонентной эпоксидной), в результате химических изменений. Если Вы пробовали в детстве нагреть термореактивную пластмассу, то под воздействием высокой температуры она просто сжигается, сгорает. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Как производится АБС пластик

Наиболее часто полимеризуется через процесс эмульсии (смесь из нескольких продуктов, которые, как правило, не объединяются в единый продукт). Также создается, хотя и реже, запатентованным процессом, известным как непрерывная массовая полимеризация. В глобальном масштабе наиболее распространенной методологией остаётся эмульсия.

Важно отметить, что поскольку АБС является термопластичным материалом, его можно легко утилизировать. Это означает, что общий способ получения АБС-пластика состоит из другого АБС-пластика (т. е. изготовление из самого себя).

Почему ABS используется так часто?

Начнём с того, что этот вид пластика относительно недорогой, в соотношении цена-качество, меньше 3$/1кг. Легкий вес и способность к экструдированию делают его полезным в производстве различной продукции и предметов потребления. Легко подвергается механической обработке, зашкурить, склеить и покрасить.

Где применяется и что делают из ПВХ

Токсичен ли АБС пластик?

Относительно безвреден в том, что он не имеет каких-либо известных канцерогенов, и нет никаких неблагоприятных последствий для здоровья, связанных с воздействием. Тем не менее, не подходит для медицинских имплантатов.

Производство ABS может быть опасным в парообразной форме для рабочих. Маловероятно, что вы столкнетесь с опасными выделениями, потому что материал сложно ломается и не выщелачивает что-либо в пищу, воду или почву.

Что такое АБС пластик

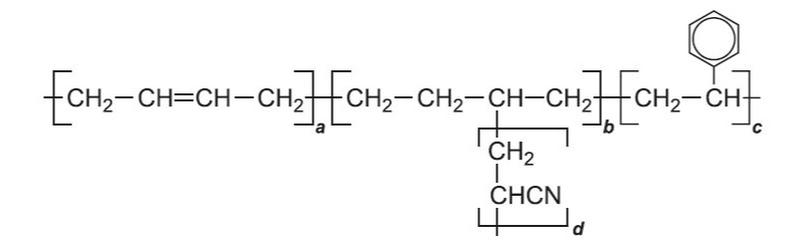

Пластик АБС (ABS) – это продукт сополимеризации трех мономенов: акрилонитрила, бутадиена и стирола. Как и любой полимер, он состоит из макромолекул с чередующимися звеньями указанных мономеров. Химическую формулу АБС-пластика можно схематично представить в виде, представленном на рисунке 1.

Рис.1. Химическая структура АБС

С точки зрения химии, АБС пластик – это продукт сополимеризации указанных выше мономеров, обычно проходящей по привитой схеме в эмульсии. При этом полимерной матрицей является статсополимер стирола и акрилонитрила, а блоки бутадиена до 1 микрометра величиной распределены в матрице. Такая система предполагает возможность варьирования процентного соотношения мономерных звеньев в сополимере с возможностью таким образом изменять свойства последнего. Обычно в составе, материала, который в общем виде мы называем «АБС» количество акрилонитрила может быть от 15 до 35 процентов, бутадиена от 5 до 30, а стирола от 40 до 60 процентов.

Бутадиен, являющийся мономером для многих типов синтетических каучуков, придает АБС полимеру повышенную ударную прочность. При этом у него сохраняются высокие базовые физико-механические и тепловые характеристики, присущие стирольным пластикам. Это обуславливает очень высокую востребованность АБС.

Недостатком является то, что большинство марок рассматриваемого сополимера непрозрачны (существует прозрачная модификация — MABS). Производится АБС пластик обычно в гранулах, но встречается и порошкообразный материал. Наиболее известные торговые марки АБС полимера от разных производителей: Styrolux, Polylac, Starex, Terluran, Novodur.

Мировое производство пластика АБС оценивается примерно в 10 миллионов тонн полимера в год и постоянно растет. Средний ежегодный прирост его выпуска составляет 5-6 процентов. В 20 веке основным производителем АБС в мире были США, однако в последние годы вектор производства сменился в сторону Азии. Мировые лидеры по выпуску этого пластика – Тайвань, Япония и Южная Корея, которые производят около трех четвертей всего мирового АБС. В России его выпускают ОАО «Нижнекамскнефтехим» и ОАО «Пластик» (Узловая)

Характеристики ABS

Основными технологическими и химическими свойствами АБС-сополимера являются.

— Область температур переработки – от 200 до 260 градусов С.

— Влагопоглощение – от 0,2 до 0,4%.

— Плотность – около 1040 кг/куб. м.

— Технологическая усадка – от 0,4 до 0,7%.

— Хорошая химическая стойкость к сильным основаниям (щелочам), маслам и смазкам, солям и кислотам в растворах.

Главные физико-механические свойства АБС.

— Высокая твердость и ударная вязкость пластика.

— Хорошая термостойкость и устойчивость к низким и высоким (зависит от марки пластика) температурам.

— Очень высокая устойчивость к атмосферным и погодным явлениям.

— Невысокие электроизоляционные характеристики (хуже чем у полистирола).

— Низкая стойкость к ультрафиолету.

Важнейшие эксплуатационные свойства АБС сополимера.

— Стандартные марки АБС выдерживает кратковременно температуру до 100 градусов и длительно до 80 градусов С, теплостойкие марки – 130 (длительно – 100) градусов С.

— Изделия из АБС обладают глянцевой поверхностью.

— Вариативность механических характеристик а зависимости от мономерного состава АБС.

— Марки пластика подходят для нанесения покрытий гальваникой, металлизации под вакуумом.

— Хорошая способность к сварке.

Применение АБС пластика

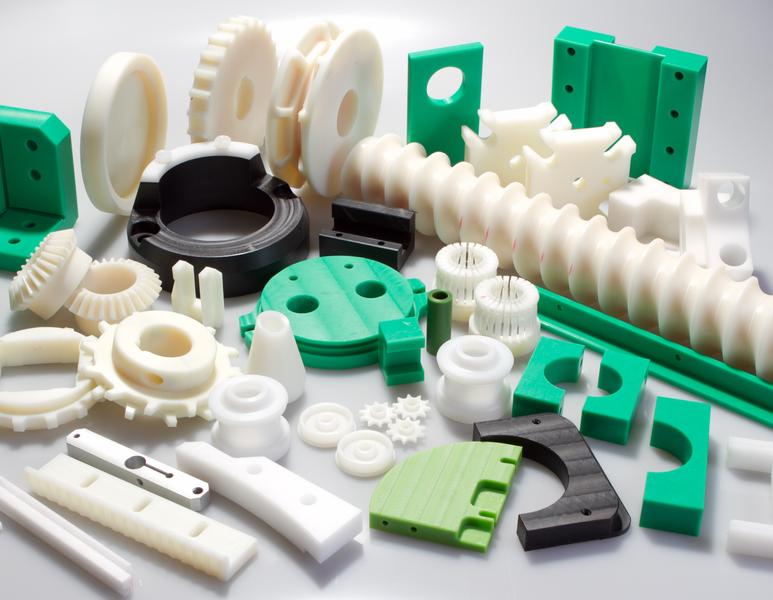

ABS является одним из немногих материалов, которые неприхотливы в переработке. Изделия из этого пластика можно получать подавляющим большинством методов, принимая во внимание свойства каждой конкретной марки, главным образом текучесть (ПТР).

Литьем под давлением из ABS-пластика получают всевозможные изделия, в том числе из-за низкой усадки и хорошей размерной стабильности он хорошо подходит для точного литья. Типичные литьевые продукты, для получения которых применяется данный пластик:

— Автомобильная индустрия: интерьерные и экстерьерные компоненты из пластика, в том числе панели приборов, радиаторные решетки, колесные колпаки и т.д.

— Детали электроники и бытовой техники: корпуса телевизоров и прочих домашних приборов, телефонов, компьютеров и оргтехники, мониторов, металлизированные компоненты разнообразных устройств.

— Электротехнические изделия: корпуса электроинструмента, розетки и выключатели, конструкционные детали.

— Тара и упаковка: чемоданы, контейнеры, посуда, сосуды для жидкостей.

— Товары санитарно-технические: вентили, лейки, мойки, фитинги.

— Спортивный и прочий инвентарь.

С точки зрения экструзии пластмасс АБС главным образом перерабатывается в листы для их последующего применения в различных областях. Экструдированный листовой пластик применяют в дизайне, строительных материалах, рекламных конструкциях и т.п. Чаще всего полученные листы либо обрабатываются затем механически вручную или на различных станках (в том числе с последующей сваркой или склейкой), либо идут на серийную переработку методом пневмо- или вакуумформования (термоформования).

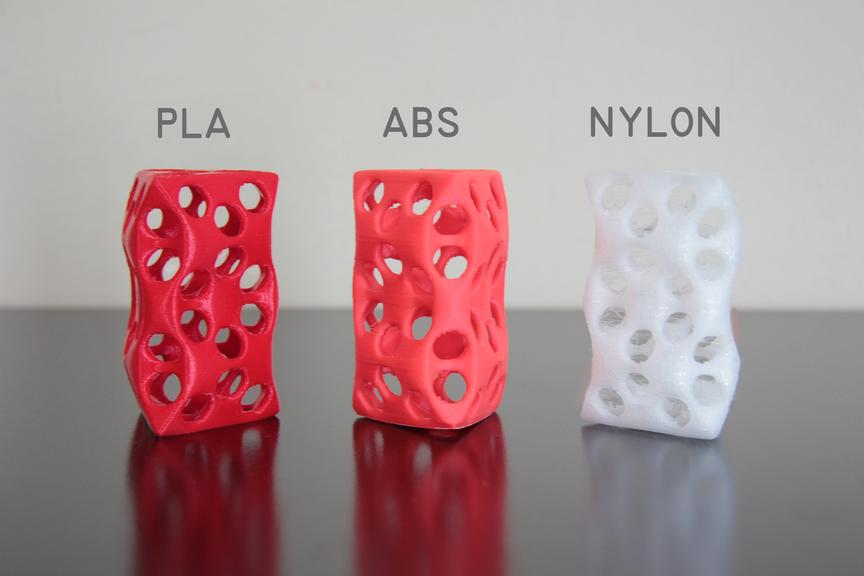

Рис.2. Нить для последующей 3D печати

В последние годы широкое распространение получила новая область применения АБС – 3D печать. Суть технологии заключается в том, что изначально из гранулированного пластика и мастербатча (концентрата красителя) получают калиброванную окрашенную нить в катушках. Затем нить используется для аддитивной трехмерной печати на специальных 3D-принтерах. Наряду с полилактидом (PLA) АБС, благодаря своим удачным свойствам, является одним из двух самых популярных пластиков для 3D печати.

Пластик АБС является хорошим материалом для получения модифицированных полимеров и композитов на его основе. Таким образом можно получить пластмассы с требуемыми свойствами. Например, для улучшения атмосферостойкости в состав АБС вводят насыщенные эластомеры. Прозрачности пластика добиваются при помощи добавления метилметакрилата. Альфаметилстирол в качестве аддитива расширяет рабочий диапазон вплоть до 130 градусов С. Известны композиции ABS с поливинилхлоридом (ПВХ), полибутилентерефталатом (ПБТ), полиамидами (ПА) и другими полимерными материалами. Однако чаще всего в технике и особенно в автопроме используют сплав АБС и поликарбоната (ПК-АБС), который имеет повышенную ударную прочность и стойкость к высокой температуре и химическим воздействиям.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Все об ABS-пластике. Свойства и характеристики

Такой материал, как abs-пластик, является довольно популярным и востребованным в производстве многих электронных приборов и техники. При этом в отличие от пластмассы данный материал владеет более высокими эксплуатационными показателями, что объясняется его повышенной стойкостью к механическим повреждениям и защищенностью от факторов внешней среды. Чем же так актуален abs-пластик, и в чем его преимущества?

ОПРЕДЕЛЕНИЕ

ABS пластик (Акрилонитрилбутадиенстирол) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров).

Благодаря сочетанию бутадиена и акрилонитрильных материалов со стиролом пластик листовой abs обладает высокими свойствами прочности и эластичности. Таким образом, он может выплавляться в наиболее сложные формы и при этом не терять своих эксплуатационных показателей. Поэтому abs-пластик является одним из самых применяемых в производстве и хозяйстве материалов. Кстати, в промышленности он встречается в виде однородных гранул. На их основе компании и фирмы производят различные композиты, относящиеся к классу специальных полимеров.

СВОЙСТВА

Термические, оптические, механические свойства АБС-пластика_ твёрдый, вязкий при температуре до 40°С, обладает ограниченной устойчивостью против атмосферных воздействий, незначительным водопоглощением. Обычный АБС-пластик выдерживает кратковременный нагрев до 90 — 100 оС, т.н. «теплостойкий АБС-пластик» — до 110 — 130 оС.

Максимальная температура длительной эксплуатации: 75 — 80 оС (теплостойкие марки: до 90 — 100 оС). Дает блестящую поверхность (имеются специальные марки с повышенным и пониженным блеском).

Обладает высокой стойкостью к ударным нагрузкам по сравнению с полистиролом общего назначения (GPPS), ударопрочным полистиролом (HIPS) и другими сополимерами стирола. Износостоек. Механические свойства меняются в широких пределах в зависимости от состава сополимера.

Среди основных минусов данного материала стоит отметить его невысокую устойчивость к воздействию солнечных лучей, что может привести разве что к обесцвечиванию поверхности. Также в отличие от полистирола такой пластик имеет невысокие электроизоляционные свойства. Однако наличие этих недостатков не помешало ему уверенно занять лидирующие позиции в списке полимерных материалов для производства различных пластиковых изделий.

СФЕРА ПРИМЕНЕНИЯ

По прочности изделиям из пластика ABS нет равных, в подтверждение этому стали результаты испытаний на промышленном предприятии AEROKLAS. С одинаковой высоты на изделия из ABS пластика и стеклопластика был брошен один и тот же тяжелый груз. Результат оказался удивительным: стеклопластик тут же разбился в дребезги, а ABS пластик лишь деформировался, после чего поверхность даже частично вернулась в первоначальную форму.

Грибок стопы и грибок ногтевой пластины являются болезнями с самым большим процентом рецидивов. Поэтому своевременная диагностика симптомов микоза и онихомикоза поможет избежать ухудшения.

Один из самых частых вопросов в уходе за обувью это можно ли постирать кеды в домашних условиях без риска испортить их внешний вид? Можно ли стирать кеды в стиральной машине?

На данный момент педиатры разделились на два разных лагеря: тех кто ЗА стерилизацию бутылочек и сосок для маленьких детей и те кто настаивает что это не так необходимо.

ABS-пластик: характеристики, преимущества и параметры печати

Акрилонитрилбутадиенстирол (АБС, ABS) — один из наиболее популярных материалов для 3D-печати ввиду относительной дешевизны и удачного сочетания физико-механических и химических характеристик.

Тем не менее, АБС не лишен недостатков, наиболее значимый из которых — довольно высокая термоусадка, в большинстве случаев требующая использования не только адгезионных средств, но и закрытых термокамер с подогреваемыми платформами. В противном случае возможно преждевременное отделение печатаемого изделия от столика, а также деформации и растрескивание в процессе 3D-печати. При должной подготовке и использовании соответствующих материалов и оборудования эта проблема успешно решается.

Основные преимущества АБС

АБС демонстрирует хорошие прочностные характеристики, включая ударную стойкость, и отлично поддается механической обработке. Этот полимер также реагирует со многими растворителями, что можно рассматривать и как недостаток, и как преимущество. Например, АБС легко растворяется в ацетоне, что позволяет использовать последний для склеивания отдельных деталей (особенно хорошо работает так называемый «АБС-сок» — раствор АБС в ацетоне), а также сглаживания поверхностей с помощью кистей или паровых бань.

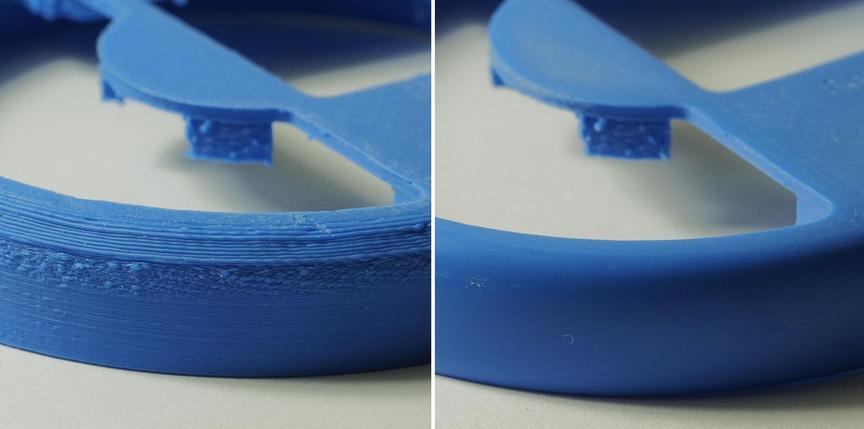

3D-печатная модель из АБС до и после сглаживания парами ацетона

АБС обладает достаточно высокой температурой тепловой деформации, однако длительная эксплуатация деталей без защитных покрытий на открытом воздухе не рекомендуется, так как материал весьма восприимчив к разрушительному действию ультрафиолетового излучения. Для этой цели лучше подходит близкий родственник АБС — акрилонитрилстиролакрилат (АСА, ASA), представленный в нашем ассортименте под названием REC Eternal.

Общие характеристики REC ABS:

Механические характеристики REC ABS:

Рекомендации по подготовке к 3D-печати

АБС не требует использования высокотемпературных экструдеров или износостойких сопел, но, как упоминалось выше, при работе с АБС необходимо соблюдать достаточно жесткий температурный режим во избежание проблем из-за преждевременной усадки.

Так как степень линейной усадки зависит от габаритов моделей, при 3D-печати небольших изделий длиной и/или шириной в несколько сантиметров зачастую можно обойтись подогревом стола и использованием адгезионного покрытия. Другими словами, такие изделия можно печатать на недорогих 3D-принтерах с открытыми рамами, например множественных клонах Prusa.

При 3D-печати более крупных деталей, измеряемых десятками сантиметров и выше, необходимо использовать как минимум закрытые камеры с подогреваемыми столиками, а оптимально — термокамеры с активной регулировкой фоновой температуры.

Типичные проблемы при 3D-печати АБС-пластиком, вызываемые усадкой: закручивание нижних слоев и растрескивание

Скорость укладки нити необходимо подбирать, опять-таки отталкиваясь от усадки. При использовании 3D-принтеров с открытой рабочей зоной 3D-печать желательно осуществлять без использования обдува, но для этого скорость укладки должна быть достаточно низкой для того, чтобы пластик успевал схватываться, затвердевать и выдерживать вес последующих слоев. При использовании термокамер, особенно активных, эта проблема нивелируется, так как фоновая температура помогает стабилизировать температуру пластика, что в свою очередь позволяет использовать обдув и наращивать скорость 3D-печати.

Слишком высокой скорости стоит избегать даже при использовании термокамер и обдува, так как хотэнд не будет справляться с плавлением филамента, что приведет к пропускам в укладке материала и образованию дыр в изделиях. Повышать производительность хотэнда через чрезмерное повышение температуры не рекомендуется, так как это может привести к образованию нагара, пробок и даже к пиролитическому разложению материала.

Для повышения адгезии с рабочей поверхностью можно использовать специальные покрытия и клеевые составы. Дополнительно можно печатать рафты или юбки — вспомогательные конструкции под моделью и вокруг нее, увеличивающие площадь соприкосновения.

Пример 3D-печати на рафте

Рекомендуемые настройки для 3D-печати материалом REC ABS:

Хранение

Так как АБС восприимчив к ультрафиолету, материал желательно хранить в темном месте или непрозрачных контейнерах. АБС не отличается высокой гигроскопичностью, но тем не менее рекомендуется хранить вскрытый пластик в плотно закрытых пластиковых пакетах или других контейнерах с добавлением силикагеля для защиты от влаги и пыли. При необходимости материал можно просушить перед 3D-печатью и установить поролоновый пылевой фильтр перед подачей нити в экструдер. Подробный гайд по хранению пластиков для 3D-печати доступен по этой ссылке, а по просушиванию пластиков — здесь.

Безопасность REC ABS

При 3D-печати АБС возможно выделение вредных летучих веществ в небольших объемах, не представляющих серьезной опасности. Тем не менее, рекомендуется печатать в хорошо проветриваемых помещениях и по возможности оборудовать рабочие станции вытяжкой.

Объемы выделений и предельно допустимые концентрации (ПДК):

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания REC ABS

Наша компания последовательно проводит испытания выпускаемых материалов для 3D-печати. С отчетами об испытаниях REC ABS можно ознакомиться по ссылкам ниже:

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм

ABS-пластик: плюсы и минусы материала, особенности печати

ABS-пластик по праву занимает одно из лидирующих мест в рейтинге самых популярных материалов для 3D-печати. Он хорош как по своим физическим свойствам, так и по стоимости, поэтому привлекает и любителей, и профессионалов.

ABS-пластик совместим с 3D-устройствами, печатающими по технологии FDM. При этом пластик должен иметь вид тонкой нити, накрученной на катушку, которая помещается в специальный отсек. Поступая в экструдер — печатающую головку — нить плавится под воздействием высоких температур и формируется в слои будущей модели.

О том, как это происходит, в чем ценность ABS-пластика и каковы условия работы с ним, пойдет речь далее.

О пластике ABS

Под аббревиатурой ABS скрывается акрилонитрил-бутадиен-стирол. Это второй по распространенности материал для 3D-печати: уступает он только более современному и легкому в использовании PLA.

По сути своей, АБС является ударопрочной технической термопластической смолой на основе трех веществ: акрилонитрила, бутадиена и стирола. Собственно, первые буквы названий этих веществ и стали аббревиатурой АБС.

В производстве этот сополимер ценится за физические свойства:

Сферы применения материала практически не ограничены. АБС-пластик используется в машиностроении, производстве крупных и мелких бытовых и электроприборов, промышленных объектов, мебели, спортивного инвентаря, игрушек, канцтоваров, музыкальных инструментов и многого другого.

В последние годы спрос на ABS-пластик существенно возрос за счет увеличения популярности 3D-технологий. Материал идеально подходит для работы на любительском уровне с помощью стандартных настольных устройств.

Плюсы и минусы

АБС — легкодоступный, недорогой, качественный материал, который совместим со многими видами 3D-устройств разных производителей. Изделия из пластика получаются прочными, долговечными и устойчивыми к негативным условиям окружающей среды. Но как и у любого материала у него есть свои недостатки.

Итак, к плюсам пластика ABS можно отнести следующие характеристики:

Против такого количества достоинств выступает некоторое число минусов материала:

При желании и необходимости можно избежать большинства из этих недостатков, если купить качественный пластик надежного производителя. Но и цена его тогда будет выше.

Как печатать ABS-пластиком?

Для печати моделей из ABS-пластика требуется принтер с технологией FDM, совместимая с устройством катушка филамента необходимого цвета, хорошо проветриваемое помещение, в котором люди не находятся постоянно, и макет будущей модели на цифровом носителе.

Катушка с нитью вставляется в специальный отсек, а ее конец направляется в экструдер. Далее принтер приводится в готовность в соответствии с инструкцией, выставляются необходимые настройки и начинается печать модели.

СПРАВКА! Из-за резкого запаха плавящегося пластика находиться в помещении, где установлен принтер, не рекомендуется. Следить за процессом печати можно онлайн, предварительно включив веб-камеру.

Особую важность для качества печати имеют настройки принтера.

Температура и параметры печати ABS

ABS печатается при относительно высокой температуре, около 240 °C. У некоторых моделей это предельная температура нагрева.

ВАЖНО! Для разогрева экструдера до 240 °C не нужен цельнометаллический хотэнд.

Оптимальная температура печати подбирается методом проб и ошибок. Кроме того, имеет значение и температура рабочей поверхности: обычно рекомендуется придерживаться нормы около 80 °C.

Приблизительные оптимальные параметры печати ABS-пластиком:

Одной из главных проблем в работе с ABS-пластиком является отхождение модели от платформы из-за низкой адгезии. Как правило, такого не происходит, если платформа с подогревом: это помогает избежать деформации изделия при его остывании и, соответственно, отхождения от платформы.

Если платформа без подогрева, находят другие варианты решения: раствор ABS-пластика в ацетоне, лак для волос, клей-карандаш или специальный клей для 3D-печати.

Особенности печати ABS-пластиком

В принципе, работать с ABS-пластиком несложно, если знать его сильные и слабые стороны и хорошо подготовиться к процессу. Особенности печати и постобработки изделий из материала влияют на качество, прочность и долговечность полученных моделей.

Сушка филамента

ABS-пластик гигроскопичен, т. е. впитывает влагу, как и любой материал для FDM-принтеров. Попадание воды в толщу филамента означает, что структура пластика нарушается, устройство может повредиться при печати, а качество готового изделия будет низким.

Признаки влажности филамента таковы:

Если филамент проявляет все признаки влажности, не нужно его выкидывать. Его можно спасти сушкой и желательно сделать это сразу же, как будет установлен факт попадания влаги в катушку.

Никаких специальных приспособлений для сушки филамента не нужно. Воспользоваться можно обычным духовым шкафом: для этого катушку с нитью помещают в духовку на 4–6 часов при температуре 80 градусов. Чем дольше нить пробудет в духовке, тем суше она станет.

ВАЖНО! Катушку с филаментом нужно помещать в духовку, уже разогретую до нужной температуры.

Альтернативный способ — сушка в сушилке для овощей и фруктов. Температура и время сушки такие же.

Нагрев платформы печати

Нагрев платформы печати — обязательное условие для хорошей адгезии. Если платформа недостаточно горячая или вообще холодная, конечный результат будет, мягко говоря, неудовлетворительным: изделие попросту не зафиксируется на платформе или отстанет с последующими слоями. Как итог — напрасно потраченные время и материал.

Вообще при работе с ABS-пластиком рекомендуется пользоваться правилом чем выше температура платформа, тем лучше. Но если первый слой все равно отстает, нужно или уменьшить скорость печати, или увеличить температуру экструдера.

Для первого слоя оптимальная температура платформы — около 115 градусов, для второго и последующих — до 100–105.

Нужен ли обдув при печати ABS?

Один из самых спорных вопросов в сфере 3D-печати. Тут следует запомнить 2 момента:

Обязательным обдув при работе с ABS-пластиком не является, ведь, установив оптимальные параметры скорости печати и температуры экструдера и рабочей поверхности, можно добиться того, что изделие не будет растекаться, перекашиваться и остывать.

А вот если требуется значительно ускорить печать, то обдув поможет сохранить качество изделия.

Обработка пластика ABS после 3D-печати

Новичкам, которые только начинают работу с АБС-пластиком, результат работы может показаться неудовлетворительным. Готовые пластиковые изделия после снятия с платформы имеют шершавую неравномерную поверхность, у них видны линии слоев, иногда появляются зазоры.

Чтобы привести элемент в надлежащий вид, нужно правильно выполнить его постобработку.

Печать ABS на холодной платформе

Печать ABS на холодной платформе приведет к плохому результату: изделие просто не сцепится с ней. Чтобы обеспечить плотное прилегание первого слоя к рабочей поверхности, нужно использовать специальные клейкие составы или покрыть ее раствором из ABS и ацетона.

Но тут нужно учитывать, что запах при печати будет еще сильнее, поэтому нежелательно находиться в помещении во время процесса.

Удаление поддержки

Поддержки необходимы для тех изделий, у которых есть углы 45–70° и более. В этом случае опорные элементы поддерживают эти углы и нависающие элементы и не дают им стекать, обваливаться или деформироваться.

Поддержки бывают растворимыми и нерастворимыми в зависимости от материала, из которого печатаются.

Растворимые опоры можно удалить двумя способами:

Нерастворимые поддержки удаляются вручную механическим путем с помощью ножей, плоскогубцев и различных щеток. При этом важно соблюдать осторожность и бережно обрабатывать готовое изделие, потому что существует риск повредить модель.

Химическая полировка

Химическая полировка при помощи ацетона — один из самых простых и эффективных способов выровнять поверхность изделия. Делается это следующим образом:

Через несколько часов контейнер нужно открыть, аккуратно извлечь фольгу вместе с моделью и оставить на некоторое время на открытом месте, чтобы ацетон выветрился.

ВАЖНО! Прикасаться с детали сразу после открытия емкости запрещено, поскольку верхний слой модели является полурастворенным и очень хрупким.

Механическая шлифовка и полировка

Механическая шлифовка изделий из ABS требуется для того, чтобы скрыть зазоры между слоями. Для полировки потребуется наждачная бумага разной зернистости или же специальный состав — шлифовальная паста.

Обрабатывать изделие пастой или наждачкой нужно медленно, аккуратно, обязательно используя защитную медицинскую маску.

Склеивание

Очень часто размер итогового изделия намного превышает объем печати 3D-устройства. В этом случае можно напечатать необходимые детали по отдельности и потом их склеить. Порядок действий при этом таков:

ВНИМАНИЕ! Увеличение площади склеиваемых деталей увеличивает прочность соединения, поэтому в 3D-модели, состоящей из нескольких частей, желательно предусмотреть места для стыков.

Шпаклевка

Шпаклевка элементов требуется в тех случаях, если в них образуются пустоты. Для их заполнения используют смесь из филамента и ацетона, соединенных в соотношении 1:2. Если пустоты слишком глубокие, количество пластика можно увеличить.

Также для шпаклевки пластиковых 3D-изделий, выполненных из АБС, можно использовать шпаклевку на основе эпоксидной смолы.

Окраска

Наилучшую адгезию с АБС обеспечивают акриловые краски. Благо, они доступны, представлены в широком цветовом многообразии, посты в работе и очень качественно прокрашивают даже мелкие детали.

СПРАВКА! Если выбор пал на другой тип краски, понадобится смешать ее с акриловым грунтом.

Наносить красящий состав лучше всего с помощью аэрографа или баллончика. Предварительно нужно испытать краску на небольшом кусочке изделия из того же филамента.

Вставка металлических деталей

Чтобы придать долговечность готовым изделиям, обычно в них вставляют вставки из латуни с резьбой. Если они предусмотрены конструкцией, во время печати для них потребуется сделать гнезда подходящего диаметра или периметра.

Вставку нужно наполовину поместить в гнездо, затем слегка нажать на нее сверху вниз хорошо разогретым паяльником. Когда вставка займет требуемое положение, нужно дать детали полностью остыть, после чего использовать по назначению.

Примеры напечатанных изделий

Подводя итог вышесказанному, ABS-пластик — доступный и потому популярный материал для FDM-принтеров со своими плюсами и минусами. Из него получаются прочные и долговечные элементы, которые не деформируются со временем и хорошо выдерживают негативные воздействия окружающей среды, начиная от влажности и заканчивая механическими ударами.

Добиться максимального качества готовых изделий можно, если подобрать оптимальные параметры печати и правильно выполнить их постобработку.