Материал дпк что это такое

Древесно-полимерный композит: что это такое, из чего состоит и где применяется

Древесно-полимерный композит представляет собой особый материал, в состав которого входит переработанная древесина и синтетические компоненты. Поэтому его трудно отнести к разряду натуральных или искусственных – это композит с уникальными свойствами, причем сочетающий в себе основные достоинства исходных материалов и практически лишенный их отрицательных характеристик. Производят из него преимущественно те виды изделий, которые эксплуатируются на улице и должны хорошо противостоять капризам погоды.

Состав и способ производства

Сокращенно этот композит называют декинг или ДПК. Что это такое, будет проще понять тем, кто знаком с другими материалами на основе отходов деревообрабатывающей промышленности – МДФ или ДСП. По своему составу ДПК ближе к МДФ, так как сырьем для него служит не стружка или опилки, а дерево, измельченное в порошок.

Из чего состоит ДПК

Отличие состоит в том, что в качестве связующего вещества применяются полимерные наполнители:

Именно они придают материалу устойчивость к влаге, температурным перепадам и солнечным лучам, прочность, износостойкость, которых так не хватает дереву. Благодаря присутствию полимеров изделия не гниют, не плесневеют, не трескаются, не нуждаясь при этом в защитном покрытии и его регулярном обновлении.

Однако невозможно утверждать, если вам в руки попала ДПК доска, что это пластик. Потому что она выглядит и даже пахнет, как натуральная.

Конечно, визуальные и тактильные ощущения зависят от процентного соотношения основных компонентов в композите. Доля древесины в нем может колебаться от 30 до 70%, и чем её больше, тем естественнее выглядит изделие. Но теряет в прочности, долговечности и устойчивости к вредным воздействиям. Поэтому оптимальным считается соотношение 50:50.

Для справки! Для удешевления продукции некоторые производители заменяют часть древесного порошка другими натуральными материалами органического происхождения – макулатурой, шелухой риса и подсолнечника и т.п.

Прочие компоненты, из которых состоит декинг, это:

Как формируются изделия

Благодаря полимерной составляющей сырья, производятся композитные изделия способом экструзии. Полимер смешивается с древесным порошком в разогретом состоянии, поэтому смесь, часто называемая жидким деревом, получается очень пластичной. Её продавливают через экструдер – агрегат с формующим отверстием, проходя через которое изделие обретает заданную конфигурацию сечения и точные размеры.

Зная, из чего и как производится террасная доска из ДПК, что это такое и как выглядит, будет легко понять, почему она стала так популярна у строителей. Помимо уникальных технических и эксплуатационных достоинств, она обладает ещё одним важным плюсом: образовавшиеся после монтажа отходы можно пускать в повторную переработку и производить из них новые изделия.

Виды изделий из ДПК

Материал ДПК благодаря своим свойствам чаще всего используется в производстве изделий для наружного оформления и отделки. К ним относятся:

Самыми востребованными изделиями являются доски: облицовочные для фасадов и половые для устройства различных настилов внутри и снаружи зданий.

На заметку! Половая или террасная доска толщиной менее 2 см бывает только полнотелой.

Так как у всех людей свое представление о красоте и комфорте, есть важные критерии, по которым выбирается террасная доска – характеристики поверхности. Она может быть гладкой или рельефной. Рельеф обеспечивает безопасность, предотвращая скольжение, но усложняет уборку и очистку поверхности от грязи.

Гладкие доски отличаются друг от друга цветом, рисунком, способом обработки поверхности. Они бывают крашеными, облицованными шпоном, металлизированной или синтетической пленкой, тиснеными, брашированными, шлифованными.

Видео описание

Подробнее о том, что такое террасная доска из ДПК, как выбрать виды и свойства, расскажет видео:

Особенности выбора и монтажа

Тех, кто любит заниматься отделкой и благоустройством своего дома своими руками, привлекает к этому материалу простота работы с ним. Обрабатывать его не сложнее, чем дерево – можно пилить, строгать, сверлить, вбивать гвозди и вкручивать шурупы. При монтаже не нужно учитывать припуски и зазоры, необходимые для компенсации разбухания древесины, так как полимерный композит не подвержен таким деформациям.

Большинство таких изделий монтируются с помощью кляймеров, замковых соединений, а завершенный вид настилам и фасадам придают различные торцевые и соединительные планки, уголки и прочие доборные элементы. Поэтому работа с ними может доставить удовольствие.

Выбирая композитные доски, особое внимание уделяют её прочности и способности выдерживать предполагаемую нагрузку. Эту способность им обеспечивают ребра жесткости и достаточная толщина. Для внутренней отделки рекомендуется покупать продукцию с большой долей древесины в составе. И наоборот – с агрессивной средой лучше справятся конструкции с высоким содержанием полимеров.

Лучше всего почитать реальные отзывы о выбранной марке или предпочесть продукцию европейских либо известных российских производителей.

Для справки! В отзывах часто встречается мнение, что некачественный ДПК древесно-полимерный композит не устойчив к выгоранию. На самом деле незначительная потеря интенсивности цвета происходит даже у самых качественных изделий. Но этот процесс не идет постоянно, через несколько дней после нахождения на солнце он останавливается.

Видео описание

Просмотр этого видеоролика поможет разобраться, как правильно сделать настил из декинга:

Коротко о главном

ДПК – превосходный материал для наружных отделочных работ: легкий, прочный, долговечный, простой в монтаже, не требующий ухода и нанесения защитных покрытий. Ни дерево, ни пластик не обладают теми характеристиками, которые присущи созданному из них композиту. Фасады, террасы, заборы, лодочные причалы и площадки для бассейнов, отделанные декингом, будут служить десятилетиями, не теряя своего внешнего вида и формы.

Древесно-полимерный композит (ДПК): характеристики и сферы применения материала

Более знакомыми предшественниками этого материала являются ДСП, ДВП и МДФ, которые состоят из опилок или стружки и связующего вещества. Они обходятся дешевле натурального дерева и по отдельным показателям превосходят его по характеристикам, что определяет основное направление их использования.

Содержание статьи:

Однако их трудно назвать совершенными, что послужило основанием для новых разработок. Результатом стал инновационный материал нового поколения, имеющий широкое применение.

Из чего и как делают?

Древесно-полимерный композит (ДПК) имеет в своем составе древесную муку (или отходы сельскохозяйственной переработки для удешевления продукции), термопластичный полимер и различные модификаторы (придающие готовому изделию особые свойства). Процентное соотношение первых двух компонентов зависит от производителя и класса материала.

Самый дешевый вариант содержит 30% полимера и 70% древесной муки, что делает материал гидрофильным, менее износостойким и более хрупким. При равном соотношении (50/50) удается получить материал с оптимальными свойствами.

Содержание 60% полимера и 40% муки сказывается на эстетических качествах покрытия (внешне декинг выглядит не как доска, а как пластик), но при этом придает дополнительную прочность и устойчивость к факторам внешней среды. Включение в состав химических добавок (модификаторов) не сказывается на экологичности материала, поскольку их количество не превышает 5%.

В основе процесса изготовления лежит экструзия — метод получения изделия из полимера путем продавливания его в расплавленном виде через формующее отверстие перерабатывающей машины — экструдера. Реже используется литье под давлением и прессование в пресс-формах.

Технические и эксплуатационные качества

Материалы из ДПК предназначены в первую очередь для обустройства объектов, активно подвергающихся воздействию внешней среды. При эксплуатации под открытыми солнечными лучами, с повышенной влажностью и при значительном колебании температуры композитная доска должна обладать особыми свойствами.

Представленные ниже характеристики материала определяют длительный срок службы покрытия (от 15 до 50 лет) даже в условиях экстремального климата:

Исходя из представленных выше характеристик материала можно выделить основные преимущества изделий из ДПК перед натуральной древесиной:

Из недостатков следует отметить только высокую стоимость и риск попасть на недобросовестного производителя.

Отличительные особенности изделий из ДПК

Древесно-полимерные композиты могут отличаться не только соотношением основных компонентов, но и видом используемого сырья. В качестве наполнителя, кроме древесной муки, могут использовать жмых семечек подсолнечника, рисовую шелуху, макулатуру.

Связующим термопластичным полимером может быть поливинилхлорид, полипропилен или полиэтилен. Каждый из них придает готовому изделию несколько специфические свойства.

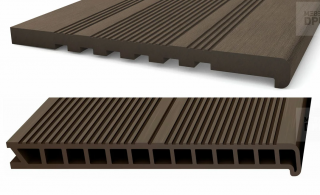

Доски отличаются по плотности (от 700 до 1200 кг/м 3 ) и по прочности конструкции (пустотелые и полнотелые). Могут быть одно-, двух- и многослойными. По способу обработки поверхности бывают шлифованные, тисненые, с печатью, с нанесением защитного полимерного слоя, покрытые лакокрасочными материалами, облицованные шпоном или синтетической пленкой и металлизированные. Также, зачастую, композитная террасная доска имеет две отличающиеся рабочие поверхности: рельефную и текстурную под дерево.

Панели большинства производителей имеют установленные размеры по ширине и длине. Однако некоторые российские производители готовы идти на встречу потребителям и предлагают продукцию по индивидуальным размерам.

Ширина фасадной доски имеет следующие варианты: 8-12 см, 14-16 см и 18-20 см. При этом толщина панели может быть от 1,0 до 2,1 см. Длина составляет 3, 4 или 6 метров. Террасная доска отличается в первую очередь толщиной, которая меняется от 2,5 до 3-4 см.

Варианты применения ДПК

Из древесно-полимерного композита изготавливают террасную доску, половую доску, профиль для кровли и для внутренней отделки стен, фасадную доску, заменяющую и превосходящую обычный сайдинг.

Доски из ДПК успешно применяются в строительстве уличных кафе, частных саун, беседок, в оформлении загородного дома и садового участка. В городской зоне их используют для отделки балконов и лоджий. Рассмотрим основные сферы применения.

Что такое ДПК: особенности строения, область применения, преимущества

ДПК — это древесно-полимерный композит, современный материал, который можно применять для обшивки фасада, создания террас и настилов, других задач. Рассмотрим особенности его строения и главные эксплуатационные характеристики.

ДПК — это древесно-полимерный композит, современный материал, который можно применять для обшивки фасада, создания террас и настилов, других задач. Рассмотрим особенности его строения и главные эксплуатационные характеристики.

Состав древесно-полимерного композита

В составе ДПК три основных элемента: древесная мука (60%), полиэтилен низкого давления (30%), добавки и красители (10%). Добавки позволяют увеличить прочность, влагонепроницаемость, термоустойчивость.

При использовании с материалом можно обращаться как с обычной доской — пилить, нарезать на отдельные элементы, устанавливать на крепеж на разные поверхности.

При изготовлении материала применяется метод экструзии. Компоненты смешиваются, прогреваются и выдавливаются под высоким давлением через специальную форму — фильеру. Полимеры в расплавленном состоянии становятся отличным связующим для древесной муки. При изготовлении материала иногда добавляют продукты вторичной переработки — это экологично и безопасно, а доска прослужит не менее 25 лет.

Так как в производстве используется дерево, удается получить материал с цветом и запахом как у цельной древесины. Технологии позволяют имитировать не только оттенок, но и тактильную текстуру поверхности дорогих сортов.

Даже без дополнительной обработки доска будет хорошо защищена от влаги, плесени, насекомых. Ее можно использовать на открытом воздухе и не бояться выцветания под солнечными лучами.

Древесно-полимерный композит (ДПК) — что это за материал

Для обшивки открытых площадок, террас, веранд, беседок в саду вместо обычных досок нередко используются специальные – террасные. Последние могут быть изготовлены из обычного дерева, из термообработанного, а также представлять собой изделия из древесно-полимерного конгломерата.

Описание и разновидности ДПК

Доска из ДПК или декинг, по внешнему виду напоминает гладкую достаточную узкую доску, наподобие палубной. Конструкция, однако, иная. Изделие представляет собой 2 плоскости, соединенные многочисленными, достаточно толстыми перегородками. Встречаются и полнотелые модели.

Изготавливают доски не совсем обычным способом. Сырьем для них служит смесь мелких опилок и термопластичных полимеров. Такой состав обуславливает появление качеств присущих дереву и пластику. При этом готовое изделие обычно лишено их недостатков, наподобие подверженности грибкам, неустойчивости к влаге.

Плюсы декинга обусловлены материалом и устройством. Доска с полостями внутри не накапливает влагу ни в каком виде. Даже при залитии террасы вода стечет по полостям, как по желобу. Поэтому площадки всегда делают под наклоном, чтобы вода могла уходить. Водостойкость, неподверженность гниению обеспечивает пластик в составе.

Поверхность редко делают гладкой, так как при намокании она становится слишком скользкой. Рельефной узор придает доскам привлекательность и обеспечивает хорошее сцепление. Сходство с деревом – цвет и рисунок – обусловлено верхним декоративным слоем – термопленкой, наклеиваемой на доску.

Состав

Для получения древеснополимерных материалов используют:

Производство

Древеснополимерную смесь загружают в экструдер, прогревают до расплавления пластмассовых гранул и через фильеру выдавливают на профилировочное устройство. Одновременно материал остужают. Затем полученную заготовку режут на доски и обрабатывают.

Различают одно- и двухстадийное производство. В первом случае сухие ингредиенты состава смешивают с гранулами пластика. В двухстадийном изготавливают гранулированную массу. В итоге качества декинга определяются квалификацией технолога, так как последнему необходимо настроить агрегат так, чтобы в разных его частях сохранялась разная температура.

Заготовка из ДПК имеет гладкую скользкую поверхность, неустойчивую к царапинам – это непрактично. Доски обрабатывают разными способами.

Готовые изделия упаковывают в пленку и отправляют на склад.

Технические характеристики

Свойства декинга зависят от состава. Древеснополимерный композит обладает следующими характеристиками:

Масса доски зависит от размеров.

Подробнее о достоинствах:

Разновидности материала

Если в составе 70% дерева, доска быстро начнет деформироваться от влаги

Материал ДПК определяет качества доски. Его свойства зависят от состава исходной смеси. По этому признаку различают 3 типа.

По типу связующего различают 3 вида:

Данные о типе связующего указывают в расшифровке кода.

По фактуре внешней поверхности доски делят на 2 вида:

При выборе вида материала обязательно учитывают его плотность. Показатель в 550 кг/см² свойственен только качественному декингу.

Область применения ДПК

При разработке декинга главной задачей было создать материал достаточно дешевый, но устойчивый к действию влаги. Сходство с деревом в данном случае обусловлено лишь популярностью последнего. Декинг с таким же успехом может имитировать каменную облицовку. Разрабатывались доски для обустройства открытых площадок и дорожек в саду. Однако характеристики их оказались настолько интересными, что декинг получил куда большее распространение.

Облицовка

Доски из ДПК прекрасно подходят для отделки фасада. Они устойчивы к сырости, морозостойки, просты в монтаже. Специально для облицовки стен дома снаружи выпускают следующие виды панелей:

Монтаж выполняется по той же схеме, что обшивка вагонкой или сайдингом.

Материал для настила пола – классический вариант применения ДПК. Обычно это пустотелые изделия, так как они обеспечивают лучший отток воды, однако в доме нередко используют плотные рейки.

Выбирают материал по размерам.

Типоразмеры могут встречаться и другие. Это зависит от производителя, а также от способа стыковки реек.

Стены

Внутри дома декинг используют для отделки стен в ванной, на кухне, в хозяйственных помещениях с высокой влажностью. Берут для этого обычный фасадный материал, однако предпочитают наиболее дешевый – на базе полиэтилена. Нагрузка внутри здания намного меньше, солнечный свет малодоступен, а влагостойкость полиэтиленового ПК не меньше полипропиленового.

Как правило, выбирают доски, имитирующие дерево. Однако есть и более декоративные материалы, воспроизводящие реечные наборы.

Окна и двери

ДПК – вполне подходящий материал для изготовления межкомнатных дверей и окон. Он выдерживает очень высокую нагрузку. Остекление, даже тройное, проблемой для рамы не является. При этом материал воспроизводит рисунок и цвет дерева и выглядит красиво.

Жесткость двери или окна обеспечивает не пластик, а каркас. В этом смысле изделия из ДПК ничем не отличается от металлопластикового профиля.

Мебель

Садовая и дачная мебель, часто оставляемая на веранде или в беседке, должна обладать высокой стойкостью к сырости, переносить дождь и жаркое солнце и не терять привлекательности. ДПК отлично справляется с этой задачей.

Из материала изготавливают скамьи, диваны, столы, стулья, качели, кушетки и прочее. Берут как пустотелую, так и полнотелую доску. Зависит это от размеров, а не назначения мебели, так как прочности хватает с избытком.

Поверхность декинга для мебели гладкая или воспроизводит фактуру дерева. Специальный рельеф здесь не нужен.

Террасная доска

Основной вид продукции. Выполняется в разных армюрах. Может быть 2 типов:

Террасные доски используются для покрытия открытых садовых площадок, по обустройству двора, укладки садовых дорожек. Прекрасно подходит материал для организации территории вокруг крытого или открытого бассейна.

Производители ДПК

Изготавливают материал множество отечественных и зарубежных компаний. Список обширный.

Древесно-полимерный композит (ДПК)

Древесно-полимерные композиты («жидкое дерево», древопласт, поливуд, wpc) – представляют собой материалы, где древесина подвергается смешению с мономерами, которые затем полимеризуются и смешиваются с древесиной в процессе экструзии с целью приобретения требуемых свойств.

Так как конкретной формулой древесно-полимерные композиты не обладают, рассмотрим более подробно их состав.

Само название композита говорит о том, что в него входит древесная мука, также могут добавляться отходы сельскохозяйственной продукции с целью удешевления материала. Вторым компонентом служит термопластичный полимер по типу поливинилхлорида (ПВХ), полипропилена (ПП) или полиэтилена (ПЭ). Немалое внимание уделяется и специальным химическим добавкам или, иначе говоря, модификаторам. Их используют с целью улучшения технологических и других свойств композиции и получаемой продукции. Общее содержание модификаторов может достигать 5%.

Следует отметить, что в составе ДПК в качестве наполнителя возможно использование мела и талька. Они делают материал более твердым и плотным. С целью предохранения композита от влияния высоких температур в процессе экструзии и с целью защиты от ультрафиолетового излучения добавляются антиоксиданты.

Если отдать преобладание в составе материала полимеру (40% древесной муки и 60% полимера), то материал попросту теряет свои эстетические свойства и становится больше похожим на обыкновенный пластик.

Как показывает практика, оптимальным соотношением является 50% древесной муки и 50% полимера. Такого рода композит прослужит долгие годы и будет лишен всех вышеперечисленных недостатков.

Само название композита говорит о том, что ему присущи определенные «древесные» качества:

цвет, текстура и соответствующий рисунок, напоминающий

аналогичная дереву теплопроводность

безопасность как для окружающей среды, так и для потребителя

Полимерная часть тоже вносит свой вклад и наполняет древесно-полимерный композит следующими свойствами:

устойчивость к влаге;

отсутствие скольжения даже при намокании;

способность не поддаваться воздействию погодных условий;

несъедобность для насекомых, грибков, а также гнилистых бактерий;

простота обработки и монтажа;

Вопреки ожиданиям, ДПК и на глаз, и на ощупь более близок к дереву, а не к пластмассе. Однако, он гораздо пластичнее древесины — с помощью промышленного фена отделочные планки можно изогнуть и использовать в облицовке округлых и криволинейных поверхностей.

Теперь обратимся к способам производства. Как правило, выделяют литье под давлением и экструзию. Второй вариант считается более распространенным способом производства древесно-полимерного композита. Так, сущность экструзии заключается в прохождении расплава через фильеру, имеющую сечение готового изделия, с последующим охлаждением.

При решении задачи создания высоконаполненных композиций на основе полипропилена необходимо учитывать условия получения и переработки композиционных материалов в конечные изделия. Разрабатываемые композиции при температурах переработки (до 200°С) должны иметь текучесть, сопоставимую с аналогичными показателями для композиций промышленных материалов на основе полипропилена. По эксплуатационным показателям разрабатываемые ДПК материалы не должны уступать широко используемым МДФ, ДВП и ДСП.

В оборудование экструзии подаются все необходимые компоненты смеси (древесная мука, термопласт, технологическе и функциональные добавки), которые смешиваются при вращении шнеков экструдера, а затем проходят через фильеру. Фильера ориентирует древесные волокна вдоль направления экструзии, что приводит к улучшению механических характеристик получаемого материала.

Отметим, что производство древесно-полимерного композита осуществляется в два этапа. Сначала полимерное связующее, древесная мука и необходимые добавки смешиваются в процессе компаундирования. Так происходит процесс равномерного распределения древесной муки и определенных добавок в расплавленном полимере. В результате процесса получаются гранулы из ДПК, готовые к переработке в изделия. Перерабатывать древесно-полимерный композит можно теми же способами, что и изделия из пластмасс.

Рассмотрим экструзию с предварительным компаундированием.

Компаундированием называется такой метод переработки, который предполагает получение гранул ДПК, готовых к переработке в изделия. Для начала древесное наполнение измельчается и сушится. Полимерные гранулы, подготовленная древесная мука и специальные добавки в заданной консистенции смешиваются в миксере. Далее готовая смесь поступает через бункер в экструдер, где происходит ее плавление. Затем расплав композиционного материала, смешиваясь, поступает через пакет сеток по каналам экструзионной головки в виде цилиндрических стержней в гранулятор, в котором ножи движутся со скоростью, необходимой для обеспечения отрезания гранул заданного размера. После этого гранулы охлаждаются и собираются в накопительную емкость.

Прямая экструзия.

Такой тип линий комплектуется экструдером с зоной предварительной пластикации, где происходит плавление полимера. Далее данный расплав поступает в основной рабочий цилиндр экструдера и продвигается шнеками к экструзионной головке. Древесная мука и специальные добавки поступают в основной цилиндр экструдера через многокомпонентный гравиметрический дозатор. При помощи вакуумных загрузчиков данные компоненты поступают в дозатор из обычных емкостей. Формующие элементы спроектированы и изготовлены таким образом, что позволяют экструдировать профили с довольно высокими скоростями.

Дополнительным преимуществом данной технологии является то, что предварительная пластикация полимера при высокой температуре перед подачей в основной цилиндр экструдера позволяет значительно быстрее избавиться от влаги в древесной муке, что значительно улучшает качество получаемых изделий.

Гранулы ДПК получают на линиях грануляции, таких же, которые применяют для грануляции вторичных полимеров. Отличие в том, что для ДПК это специальное сконструированное оборудование, периферийными устройствами которого служат смеситель и дозаторы компонентов. Схема получения гранул ДПК представлена на рисунке ниже.

Измельчение

Тонкий помол наполнителей способствует лучшему смешению полимеров и наполнителей. Так получаются свежие, реакционно-активные поверхности. Механическое измельчение – самый экономичный и универсальный способ получения тонкодисперсных порошков из «бросовых» материалов. Вышеупомянутая древесная мука является самым распространенным органическим наполнителем. Измельчение применяют с целью измельчения фракции исходного наполнителя для облегчения работы процесса гранулятора. Меньший размер частицы уменьшает сопротивление на роликовый узел и двигатель, тем самым увеличивая ресурс работы пресса.

Древесная мука получается размолом древесины на машинах непрерывного или периодического действия из сухой и чистой технологической щепы и опилок. Похвальным показателем производительности обладают молотковые мельницы, которые могут пропускать через свой механизм около 350 – 450 кг/час измельченной древесины. От молотковых мельниц опилки поступают в бункер, куда обычно направляется сухая стружка от деревообделочных станков.

Сушка муки

Из бункера опилки и стружка направляются в сушилки барабанного типа, где их влажность снижается до 5 – 8%. В таком механизме мука высушивается во взвешенном состоянии в потоке высокотемпературной газовой смеси. Именно это позволяет достигать высокого теплообмена и поддерживать показатель производительности процесса.

Смешение компонентов

Далее готовится гомогенная смесь из полимера с добавлением специальных добавок. Это очень важный этап перед стадией экструзии. Ниже перечислим добавки, которые могут быть включены в гомогенную смесь:

стабилизаторы (около 0,5 – 2%)

модификаторы (около 2 – 5%)

наполнители (в рассматриваемом случае – древесная мука)

пигменты (около 3 – 4%)

Далее компоненты смеси подвергаются дозированию, после чего доя получения гомогенной смеси смешиваются в высокоскоростных смесителях.

Грануляция

Грануляция применяется для улучшения показателей технологических свойств вещества, предотвращения спекания и увеличения сыпучести, обеспечения возможности применения материала в небольших количествах, облегчения процесса погрузки и транспортировки.

Технологическая схема производства древесно-полимерного композита

Здесь древесная мука подается в среднюю часть экструдера, при этом допустимо содержание остаточной влаги до 10%, которая подвергается удалению через зоны атмосферной дегазации. Так как степень наполнения композиций может достигать 80%, технологическая линия оснащена системой подводной грануляции, в которую материал подается из экструдера через шестеренчатый насос.

Иногда с целью снижения деструкции ДПК, обусловленной высокой чувствительностью древонаполнителя к повышенным температурам, при проведении компаундирования используется технология совмещенного процесса компаундирования и формования конечного продукта из древесно-полимерного композита. Такая схема приведена на рисунке ниже:

Изделия формуются при подаче гранул в бункер последующей экструзией при определенной температуре плавления. Формование изделий происходит экструзией через фильеру, после чего они захватываются тянущим устройством, калибруются и охлаждаются. Далее изделия направляются в охлажденную ванну, где их температура подстраивается под показатель температуры хранения. Профиль поступает на специальное устройство, где подрезается по заданной длине, а потом поступает на упаковочное устройство. Также возможно применение тиснильных устройств для придания особой текстуры. При надобности профиль из древесно-полимерного композита ламинируется декоративной пленкой.

Естественно, существует множество других вариаций технологий производства помимо тех, которые были рассмотрены выше. Отсюда вытекает обширная классификация древесно-полимерных композитов.

Отечественный рынок древесно-полимерного композита – это немалый рынок декинга или, иначе говоря, террасной доски. Ассортимент отечественных компаний заполнен им примерно на 70%. Также композит используется в производстве стеновых панелей, подоконников, дверей, заборов и отделочных материалов. В матрице материала в основном используются полиолефины. Они позволяют сделать материал более дешевым и допустить вторичную переработку ДПК. В качестве наполнителя для ДПК используется древесная мука, которая является дешевым продуктом.

В данное время есть предпосылки того, что древесно-полимерный композит будет преимущественно использоваться в строительстве. Также ожидается, что ДПК будет востребован в мебельной промышленности и автомобильной индустрии. Рассматриваемый материал более долговечный и устойчив к атмосферным воздействиям, чего нельзя сказать о полностью древесных материалах. Использование ДПК в производстве мебели дает возможность производителям выпускать высококачественные материалы любых форм и размеров.

Не стоит забывать и о недостатках «жидкого дерева». Основная проблема материала – изменение цвета под воздействием ультрафиолетовых лучей и склонность к набуханию, если отсутствуют специальные добавки.