Материал твс что это

Тепловыделяющая сборка ТВС

Тепловыделяющая сборка (ТВС) — машиностроительное изделие, содержащее ядерные материалы и предназначенное для получения тепловой энерги

Обычно представляет собой четырёхгранный (PWR) или шестигранный (ВВЭР) пучок ТВЭЛов длиной 2,5-3,5 м (что примерно соответствует высоте активной зоны) и диаметром 30-40 см, изготовленный из нержавеющей стали или сплава циркония (для уменьшения поглощения нейтронов).

Твэлы собираются в ТВС для упрощения учёта и перемещения ядерного топлива в реакторе. В одной ТВС обычно содержится 150-350 твэлов, в активную зону реактора обычно помещается 200-450 ТВС.

Среди Российских ТВС известны следующие:

ТВС реакторов ВВЭР-440

ТВС ВВЭР-440 состоит из пучка твэлов, головки, хвостовика и чехла. Твэлы в пучке расположены по треугольной решётке и объединены между собой дистанционирующими решётками «сотового» типа, закреплёнными на центральной трубе, и нижней опорной решёткой, закреплённой на хвостовике. Головка и хвостовик ТВС жестко по шестигранной поверхности соединены с чехлом, являющимся несущим элементом конструкции. Пучок состоит из 126 твэлов.

ТВСА

ТВСА альтернативной конструкции с жёстким каркасом, формируемым шестью уголками и дистанционирующими решётками. Главный упор был сделан на увеличение глубины выгорания, повышение эксплуатационной надёжности и усиление изгибной жёсткости ТВС. Выполненная модернизация сборок позволила продлить срок их эксплуатации до 4-5 лет, а также предоставила возможность работать в манёвренном режиме (суточное изменение мощности энергоблока).

Разработка «ОКБМ имени И. И. Африкантова».

Эволюционное развитие базовой конструкции ТВСА. ТВСА-АЛЬФА комплектуется восьмью дистанционирующими решётками увеличенной высоты с оптимизированной геометрией ячейки, твэлами с оболочкой меньшей толщины и таблетками без отверстия.

ТВСА с сокращенным до восьми количеством дистанционирующих решёток. Модификация ТВСА для поставок на АЭС «Темелин» (Чехия) для замены топлива американской компании «Вестингауз».

ТВСАУ с удлиненной активной частью.

Разрабатываемая конструкция ТВСА рассчитанная на эксплуатацию в 18-месячном топливном цикле при работе на мощности 104 % от номинальной.

РК-3

Бесчехловая ТВС третьего поколения. Технический проект кассеты базируется на опыте эксплуатации комплекса кассет второго поколения и технических решениях воплощенных в кассетах ВВЭР-1000 (ТВСА и ТВС-2)

ТВС реакторов ВВЭР-1000

ТВС ВВЭР-1000 представляет собой активную конструкцию из 312 твэлов, закреплённых в каркасе из 18 направляющих каналов, 15 дистанционирующих и одной нижней решётки.

Концевые детали ТВС служат для фиксации кассеты в установочных гнёздах активной зоны. Верхняя концевая деталь (головка) обеспечивает взаимодействие с внутрикорпусными устройствами реактора и поджатие ТВС от всплытия, а также разъёмное соединение с каркасом ТВС. Нижняя концевая деталь (хвостовик) обеспечивает заданное местоположение кассеты в активной зоне, а также организацию протока теплоносителя.

Основные конструктивные особенности отечественной конструкции ТВС связаны, прежде всего, с формой её поперечного сечения. В отличие от мировых аналогов, базирующихся на прямоугольной форме, ТВС ВВЭР-1000 имеет гексагональное (шестигранное) сечение. При прочих равных условиях гексагональная форма ТВС обеспечивает более высокую однородность поля расположения твэлов и гарантирует сохранность ТВС во время транспортно-технологических операции при её изготовлении и при эксплуатации на АЭС.

УТВС разработана в ОКБ «Гидропресс» совместно с ОАО «ТВЭЛ».

ТВС с жёстким каркасом, образованным приваркой двенадцати дистанционирующих решёток к направляющим каналам. Является эволюционным развитием конструкций предшествующих бесчехловых ТВС (ТВС-М, УТВС), по сравнению с которыми в неё не добавлено ни одного нового элемента. Все новые качества получены путём применения положительно зарекомендовавших себя в эксплуатации решений, усовершенствования конструкции отдельных составляющих элементов.

Разработка ОКБ «Гидропресс» (г. Подольск, Московская область). Эксплуатация ТВС-2 ведется с 2003 года на Балаковской АЭС. В 2007 году все блоки Балаковской АЭС переведены на ТВС-2. В 2007 году на этот тип переведен энергоблок № 1 Волгодонской АЭС.

ТВС реакторов PWR

ТВС реакторов РБМК

В каждую сборку входит 18 стержневых твэлов. Оболочка твэла заполнена таблетками из двуокиси урана.

Содержание материала

Полученную таким способом составную заготовку снова тщательно нагревают и прокатывают в горячем состоянии до необходимой толщины. После операции отжига окончательная толщина достигается путем холодной, прокатки. Топливные пластины, прошедшие окончательную обработку, тщательно контролируются методами флюорографии или рентгенографии для выявления внутренних дефектов.

Годные топливные пластины подвергают механической обработке до требуемой ширины и длины и затем им придают необходимую кривизну. Изогнутые пластинчатые твэлы собирают в ТВС с помощью пайки в печи с использованием технологического приспособления. К нижнему концу ТВС прикрепляют пустотелый патрубок прямоугольного сечения, необходимый для установки ТВС в опорную решетку активной зоны реактора. Верхняя часть ТВС заканчивается головкой, за которую ТВС захватывается при загрузке в активную зону реактора и при выгрузке из активной зоны (см. рис. 14.2).

Рис. 14.8. Технологическая схема изготовления запальных твэлов реактора EBR-1I в (пирометаллургическом) цикле смешанного уран-плутониевого топлива

На рис. 14.8 приведена технологическая схема, дающая представление о последовательности операций при изготовлении цилиндрических твэлов (для реактора EBR-II) с использованием в качестве топлива сплава U-Fs или сплава U—Pu—Fs [22]. Процесс изготовления топлива начинается с получения слитка (или заготовки), прошедшего цикл пирометаллургической очистки плавлением, и превращения этого слитка в большое число топливных сердечников необходимого размера, например диаметром 0,365 см и длиной* 46,1 см или диаметром 0,330 см и длиной 34,3 см (см. выше). Топливные сердечники изготавливаются из сплава урана с фиссиумом методом инжекционного литья (рис. 14.9). В этом методе топливный металл расплавляется в графитовом тигле, облицованном оксидом циркония, или в тигле из ZrO2 в индукционной печи, в которой может создаваться как вакуум, так и газовая среда под давлением [23].

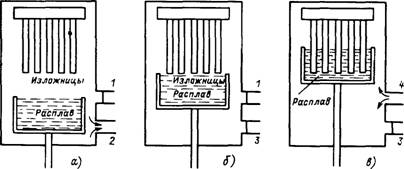

Рис. 14.9. Принцип инжекционного литья сердечников для запальных твэлов реактора EBR-II. Расплав в тигле, вакуумный насос работает (а); расплав поднимается к изложницам, вакуумный насос отключен (б); инжекционное литье осуществляется из-за наличия избыточного давления гелия (в):

1 — гелиевый вентиль закрыт; 2 — вакуумный вентиль открыт; 3 — вакуумный вентиль закрыт; 4 — гелиевый вентиль открыт

Плавление осуществляется в атмосфере гелия при небольшом избыточном давлении. Когда температуры расплава и изложниц достигают необходимых значений, может быть начат процесс инжекционного литья. Для этого печь и изложницы откачиваются и открытые концы изложниц погружаются в расплав почти до дна тигля. Затем печь быстро заполняется гелием при давлении 0,2 МПа и расплавленное металлическое топливо нагнетается в трубы из викора (изложницы из стекловидного материала). Из расплава массой 10 кг одновременно получается 160 топливных сердечников. Метод инжекционного литья позволяет довольно просто дистанционно изготавливать почти готовые топливные сердечники из сплава, рафинированного пирометаллургическим процессом.

Трубы из викора удаляются с топливных сердечников механическим способом. Годные сердечники поступают на изготовление твэлов с помощью операций, включающих заполнение твэлов натрием (или гелием), отверждение натрия, сварку, крепление дистанционирующих приспособлений и контрольные операции. Технологические операции выполняются на оборудовании, имеющем дистанционное управление [24]. Герметизация верхнего конца твэла осуществляется с помощью приварки пробки к оболочке с использованием конденсаторной сварки. Для проверки герметичности сварных соединений используется метод опрессовки, который оказался чувствительнее метода, в котором применяется масс-спектрометрический течеискатель [25]. Группа из 91 готового твэла комплектуется в ТВС с хвостовиком и головкой в нижнем и верхнем участках.

Этой операцией заканчивается изготовление цилиндрических твэлов с металлическим топливом, предназначенных, в частности, для реактора EBR-II (см. рис. 14.7).

Процесс изготовления цилиндрических твэлов с керамическими таблетками из UO2 может включать шесть операций: 1) переработку и обогащение топлива, 2) приготовление порошка, 3) приготовление таблеток, 4) изготовление деталей твэлов, 5) изготовление твэлов и 6) изготовление ТВС или топливных кассет. Вопросы переработки и обогащения уранового топлива были рассмотрены в § 13.5. В 26 рассматриваются вопросы, связанные с приготовлением порошка UO2 и топливных таблеток. Для данной максимальной температуры спекания (в интервале 1350-1550 °С) плотность таблеток из UO2 зависит главным образом от площади поверхности частиц порошка UO2, давления прессования в инертной атмосфере (Аг или Не) и времени спекания таблеток. Для поддержания сухой атмосферы в печи при спекании используется водород. Процессы подготовки деталей твэлов и изготовления твэлов включают следующие операции: а) получение твэльных труб из циркалоя,

б) контроль циркалоевых труб с помощью ультразвуковых дефектоскопов, в) приварку нижней концевой пробки к циркалоевой трубе, г) заполнение оболочки столбом таблеток UO2, д) установку пружин и дисков на торцы топливных таблеток для фиксации положения топливных столбов, е) приварку верхней концевой пробки и проверку твэла на наличие течей, ж) очистку твэла, з) контроль твэлов ультразвуковыми и рентгеновскими методами для выявления любых технологических дефектов. В процессе сборки ТВС годные твэлы компонуются в пучок с помощью дистанционирующих приспособлений и крепятся к опорной плите или решетке. Пучок твэлов может помещаться в чехловую трубу.

Что касается топливного цикла с использованием смешанного уран- плутониевого топлива в быстрых реакторах-размножителях, то процедура изготовления цилиндрических твэлов с керамическими таблетками из (U, Pu)O2 аналогична процедуре изготовления цилиндрических твэлов с керамическими таблетками из UO2, только смешанное топливо (U, Pu)O2 используется вместо UO2.

Тепловыделяющая сборка (ТВС) ядерного реактора: освещаем по порядку

Чехол свежего топлива (видны головки тепловыделяющих сборок «нержавеющих» ТВС)

Тепловыделяющая сборка (ТВС) — машиностроительное изделие, содержащее делящиеся вещества и предназначенное для получения тепловой энергии в ядерном реакторе за счёт осуществления управляемой ядерной реакции.

Обычно представляет собой четырёхгранный (PWR) или шестигранный (ВВЭР) пучок ТВЭЛов длиной 2,5—3,5 м (что примерно соответствует высоте активной зоны) и диаметром 30—40 см, изготовленный из нержавеющей стали или сплава циркония (для уменьшения поглощения нейтронов).

Твэлы собираются в ТВС для упрощения учёта и перемещения ядерного топлива в реакторе. В одной ТВС обычно содержится 18 (РБМК), 90-313 (ВВЭР) твэлов, в активную зону реактора обычно помещается 163—1693 ТВС.

ТВС других стран

ТВС-W — обобщённое название для ТВС ВВЭР производства компании Вестингауз (Westinghouse), которые эпизодически поставлялись на АЭС Ловииса Финляндия (с ВВЭР-440), АЭС Темелин (Чехия) и на Южно-Украинскую АЭС (обе с ВВЭР-1000). Во всех случаях топливные сборки имели разную конструкцию.

После больших проблем с надёжностью эксплуатации на АЭС Темелин (отказ-недоход 51 «регулирующего стержня» из 61 шт. до концевиков низа в 2007 г. на АЭС Темелин из-за изгиба направляющих каналов в ТВС-W) топливо было выгружено досрочно и эксплуатирующей организацией АЭС Темелин проведён тендер, по результатам которого с 2010 года ТВС-W были заменены на ТВСА. Среди основных недостатков специалисты отмечают недостаточную жёсткость ТВС-W.

Эксплуатирующей организацией украинских АЭС НАЭК «Энергоатом» в 2008 году был заключен контракт на поставку в 2011—2015 гг. не менее 630 ТВС-W2 на минимум на 3 энергоблока с ВВЭР-1000. В настоящее время 42 сборки проходят опытную эксплуатацию на Южно-Украинской АЭС.

Ссылки

Эта статья или раздел описывает ситуацию применительно лишь к одному региону, возможно, нарушая при этом правило о взвешенности изложения.

Вы можете помочь Википедии, добавив информацию для других стран и регионов.

Материал твс что это

ТВС ВВЭР-1000 представляет собой пучок твэлов, размещенных по треугольной решетке с шагом 12,76 мм. Внутри циркониевой оболочки твэла размером 9,1х0,65 мм располагаются таблетки топлива диаметром 7,53 мм из двуокиси урана; с обогащением по U от 2 до 4,4%. Масса загрузки UO2 в одном твэле около 1565 г. Твэлы дистанционируются 15 решетками сотового (ячеистого) типа, закрепленными на центральном канале. Решетка представляет собой набор ячеек, приваренных друг к другу и заключенных в обод. На месте центральной ячейки установлена втулка для крепления решетки к центральной трубке. Крепление твэла осуществляется шплинтовкой в нижней решетке. Сама решетка закрепляется в хвостовике ТВС. Осевые усилия в основном воспринимаются шестигранным перфорированным чехлом толщиной 1,5 и размером «под ключ» 238 мм. Высота ТВС с пучком регулирующих стержней составляет 4665 мм. ТВС содержит 317 твэлов, 12 направляющих каналов для стержней регулирования, один канал для датчика замера энерговыделения и полую центральную трубку. В центре шестигранной головки ТВС находится цилиндрическая втулка, в которой крепятся 12 направляющих каналов для поглощающих элементов и канал для датчика замера энерговыделений. Втулка соединяется с шестью углами головки ТВС ребрами, в которых располагаются подпружинные штыри, служащие для зажатия сборки в реакторе, компенсации температурных расширений и технологических допусков. По граням головки расположены окна для выхода теплоносителя из ТВС.

| Характеристики ТВС ВВЭР-1000 | |

| Размер ТВС «под ключ», мм | 238 |

| Шаг расположения ТВС, мм | 241 |

| Толщина стенки ТВС, мм | 1.5(с перфорацией 25% поверхности) |

| Высота ТВС с пучком регулирующих стержней и СВП, мм | 4655 |

| Число твэлов в ТВС | 317 |

| Шаг размещения твэлов, мм | 12.76 |

| Число направляющих каналов для стержней регулирования | 12 |

| Число каналов для датчиков замера энерговыделений | 1 |

| Размеры направляющих каналов и канала для датчика замера энерговыделений, мм | 12.6×0.85 |

| Размеры центральной трубки, мм | 10.3×0.65 |

В 109 ТВС имеются подвижные регулирующие стержни, представляющие собой пучок из 12 пэлов, имеющие пружинные подвески на специальной траверсе. Траверса имеет захватную головку для соединения со штангой исполнительного механизма СУЗ. Пэл представляет собой трубку из нержавеющей стали 8,2х0,6 мм, заглушенную с обоих концов. Внутри трубки находится сердечник регулирующего стержня диаметром 7 мм, изготовленный из материала с большим сечением поглощения тепловых нейтронов-сплав алюминиевый + Eu2O3. Высота столба поглощающего материала 3740 мм.

| Характеристики регулирующего стержня и СВП ВВЭР-1000 | |

| Размеры оболочки регулирующего стержня и СВП, мм | 8.20.6 |

| Материал оболочки | Нержавеющая сталь |

| Диаметр сердечника регулирующего стержня и СВП, мм | 7 |

| Материал сердечника регулирующего стержня | Eu 2 O 3 +алюминиевый сплав |

| Материал сердечника СВП | Бор в циркониевой матрице |

| Концентрация естественного бора в материале СВП, % | 1 |

Регулирующие стержни предназначены для быстрого прекращения ядерной реакции в аварийных ситуациях, поддержания заданного уровня мощности, перехода с одного уровня на другой в автоматическом режиме и компенсации изменений реактивности перемещением поглотителя в активной зоне. Компенсация выгорания и медленных изменений реактивности производится варьированием концентрации борной кислоты в теплоносителе. В 42 периферийных ТВС установлены стержни с выгорающим поглотителем (СВП) (1 % по массе естественного бора циркониевой матрицы). Они предназначены для выравнивания поля энерговыделения и снижения размножающих свойств у периферийных ТВС, с обогащением топлива 4,4 % в начале кампании. Конструкционно пучок СВП и пучок пэлов выполнены идентично, но пучок СВП жестко закреплен в траверсе и не имеет пазов для соединения со штангой механизма СУЗ. Пучок СВП закреплен неподвижно в кассете вместо пучка пэлов. Высота столба выгорающего поглотителя в стержне 3500 мм.

ТВС располагаются в днище шахты, служащей для крепления и правильного размещения нижней части ТВС. Ориентация ТВС в планет однозначна и определяется посадкой в паз днища пальца на хвостовике сборки. Сверху головки ТВС прижимается решеткой блока защитных труб, в которых имеются дистанционирующие элементы, определяющие правильное положение, рабочих ТВС. Дистанционирование 42 периферийных (нерегулируемых) ТВС производится глухими втулками, закрепленными на нижней плите блока. Общее количество ТВС в активной зоне ВВЭР-1000 НВАЭС 151 шт., из них с регулирующими, стержнями 109 шт. Все ТВС устанавливаются в реактор, и извлекаются из него как вместе с регулирующими стержнями и пучками СВП, так и без них.

Головка, хвостовик, опорные и дистанционирующие решетки ТВС изготовлены из нержавеющей стали, а шестигранные чехлы и направляющие каналы выполнены из циркониевого сплава.

| Безчехловая ТВС ВВЭР Общей тенденцией в разработке ВВЭР является повышение и в то же время оптимизация единичной мощности, увеличение КПД, повышение надежности отдельных узлов и безопасности эксплуатации, а также введение стандартизации и унификации основных узлов и механизмов, что является выгодным и целесообразным не только при изготовлении оборудования на машиностроительных заводах, но и при эксплуатации, производстве ремонтных работ, изготовлении запасных частей. Кроме того, стандартизация и унификация узлов и основных механизмов приводят к повышению качества оборудования. Бесчехловые ТВС позволяют решить следующие вопросы: Твэлы в ТВС закреплены в строго определенных местах с помощью дистанционирующих и крепежных элементов. Твэлы в шестигранной ТВС обычно расположены по треугольной разбивке. Дистанционирование стержневых твэлов осуществляется решетками различного типа. Надежность и безопасность ТВС при эксплуатации, в частности бесчехловых, обеспечивается конструкционными мерами: Выход из строя одной-двух пружин существенно не повлияет на усилия зажатия-сборки.

|