Меч булатный что это такое

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

Булатные мечи, о которых упоминали былинные сказители, пришли на Русь из Дамаска. Булатом называют особый вид стали с содержанием углерода более 1% и его неравномерным распределением в металле. Высокая прочность булата поистине поражала. Клинки из него могли перерубить железо и сталь. А если согнуть изделие из булата, то оно и не думало ломаться. Все бы ничего, вот только особенности российского климата не подходили. Во время лютых морозов он был непригоден.

Славянские мастера нашли выход из положения. Они брали прутья из железа и дамасского булата, скручивали их между собой и проковывали, затем складывали, разрезали вдоль и снова проковывали. И так много раз. Полученная сталь позволяла делать мечи тонкими, сохраняя при этом прочность. Такие клинки с легкостью рассекали кольчугу и доспехи, сделанные, как правило, из металла более низкого сорта.

Современные специалисты отмечают, что подобные технологии изготовления клинков свидетельствуют о чрезвычайном мастерстве кузнецов IX-XI вв. Поэтому не стоит думать, что наши предки могли делать только «простые железные предметы».

Понравилась статья? Тогда поддержи нас, жми:

Булат и дамаск: история и современность

«Все куплю», – сказало злато.

«Все возьму», – сказал булат.

Наверняка вам встречались оба термина – и булат, и дамаск. Но, возможно, у вас еще нет четкого представления о том, чем одна «узорчатая сталь» отличается от другой.

Разбираемся в терминологии

В общем, здесь все не так сложно, как может показаться. Общим у этих материалов является наличие узора, но технологии их изготовления различаются радикально. Легендарный индийский булат – это, к сожалению, утраченная технология: когда-то она передавалась изустно и так тщательно скрывалась, что полностью утерялась несколько веков назад. Производство булата было недешевым, а уже в XVII веке начали появляться доступные и достаточно качественные промышленные стали, поэтому спрос на булат упал, а затем и вовсе сошел на нет. Все, что мы знаем о нем (частично благодаря истории, частично благодаря экспериментам русского металлурга Павла Петровича Аносова), укладывается в пару фраз – булат был исключительно прочным, резучим и, конечно, легендарно красивым. На Руси булат часто назывался харалугом (хоролугом), или харалужной (хоролужной)* сталью, хотя в сказках мы частенько встречаем и сам термин «булат».

* Можно встретить как одно, так и другое написание. Возможно, правильнее будет вариант, вынесенный за скобки, так как, во-первых, именно он встречается в древних источниках, в том же «Слове о полку Игореве», во-вторых, он сохраняет букву «а» в общетюркском корне «хара»/«кара» («черный»).

Кстати, о сказках и былинах. Булатным клинкам в них приписываются чуть ли не магические свойства, но думать, что это какой-то несуществующий, сказочный металл – неправильно. На самом деле булат был просто лучшим вариантом для своего времени. Практические тесты даже лучших образцов, доживших до наших дней, показывают свойства, близкие к обычным недорогим углеродистым сталям современного изготовления. Однако в Средние века основную массу клинков делали из столь низкокачественного сырья, что даже такие свойства казались современникам мистическими и волшебными.

В свое время Аносову в первой половине XIX века удалось создать сплав, полностью отвечающий всем характеристикам булата. Хотя, конечно, достоверно мы не можем знать о том, насколько технология и состав, открытые нашим металлургом, сходны с «оригиналом». Дело в том, что технологий производства булата и в древности существовало несколько: воссоздал ли Аносов одну из них или придумал собственную, доподлинно неизвестно.

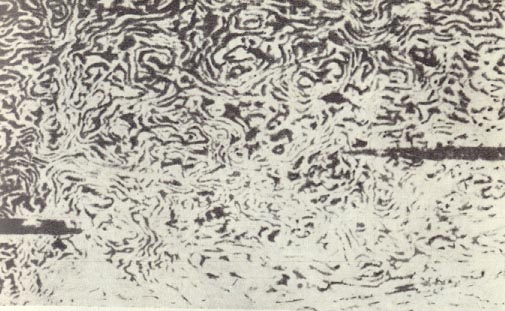

Булат клинка турецкой сабли – то, что мы и называем историческим булатом

И вот теперь мы подходим собственно к разъяснению. Исторически существовало две главных технологии получения узорчатой стали. Одна из них подразумевала литье, другая – сварку и проковку нескольких видов сталей между собой; первая оставила за собой название булата, а вторая стала называться дамаском.

Теперь чуть подробнее о типах булата и видах дамаска – такое деление мы сделаем из-за того, что классифицируем материалы по разным принципам: касательно булата расскажем про легирующие элементы в его составе, а касательно дамаска – еще и про несколько технологий.

Типы литого булата: высокоуглеродистый и нержавеющий сплавы

Еще одно важное замечание о булате и дамаске, которое стоит сделать прямо сейчас. По своему химическому составу они больше всего напоминают привычные нам высокоуглеродистые стали, но с очень неоднородным составом, а именно это означает как повышенную прочность и резучесть, так и подверженность ржавлению. Углеродка и нержавейка, как мы знаем, это не просто две разных по своему составу стали. Отличие довольно зыбкое – все дело в том, есть ли в материале легирующие элементы, повышающие коррозионную стойкость стали, и в каком количестве.

Так вот, в норме булат соответствует тому, что мы называем углеродистой сталью, однако измененный химический состав (добавление значительного количества хрома – от 14 % и более) при сохранении физической структуры дает нам так называемый нержавеющий булат. Он сохраняет свойства прочности и твердости, присущие обычному литому булату, а изделия из него почти так же хорошо поддаются заточке. Но стоит изделие из него, как, впрочем, и любое, скованное вручную, баснословно дорого.

Слева – обычный литой булат с высоким содержанием углерода; справа – нержавеющий состав с обычной технологией литья булата

Восемь видов сварного булата (дамаска)

С дамаском все куда интереснее: существует как минимум восемь разновидностей сварного булата, он же – дамаск. Прежде чем мы перейдем к ним, стоит сделать небольшое примечание.

В принципе, возможно создать и нержавеющий дамаск. Для этого нужно собрать пакет легированной нужными присадками стали и начать сваривать его в вакууме, накладывая слоями и расковывая, а затем снова повторяя этот цикл. Технически это довольно сложно, однако современные технологии успешно справляются с задачей, примером чему служат поварские ножи с узорчатыми нержавеющими обкладками.

«Дикий» дамаск

Это тот самый дамаск, который получается, если мастер не пользуется особыми инструментами и технологиями, то есть если процесс проистекает естественным образом. Листы стали с различным химическим составом складываются между собой, свариваются и расковываются; затем рубятся пополам, снова складываются, и все действия повторяются. В результате получается слоистая сталь. Если ее ковка не имеет четкого плана, то узор получается неупорядоченным, или «диким».

«Дикий» и простой дамаск – два подвида техники, которая не имеет характерных черт, а представляет собой обычное наложение друг на друга слоев с последующей расковкой в свободном стиле

Штемпельный дамаск

При изготовлении этого вида узорчатой стали кузнец использует инструмент, называемый штемпелем: благодаря ему на поверхности слоистой пластины дамаска появляется красивый узор, не очень напоминающий узор на простом дамаске. В зависимости от узора штемпеля он может напоминать лестницу, годичные слои на срезе дерева, поверхность воды под дождем и комбинацию этих узоров.

Штемпельный дамаск производят с помощью специального инструмента – штемпеля

Мозаичный дамаск

Мозаичные дамаски часто отличаются не только технологией проковки, но и самим составом – пакет собирают на манер мозаики из заготовок стали разной формы и состава так, чтобы в результате наложения и расковки получался такой вот характерный узор.

Мозаика на поверхности этого вида дамаска – «заслуга» не технологии, а правильной подборки пакета стали

Мозаичный порошковый дамаск

Один из самых сложных видов дамаска; технология, которая редко практикуется в России.

Чтобы создать такой клинок, как на фото, требуется подготовить клише с определенным прорезным узором из стали. Затем клише засыпается порошковой сталью, которая при травлении будет контрастировать с основой, и под действием высоких температур и давления превращается в монолит. Теперь из этого слитка можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Порошковый мозаичный дамаск – явление, редкое в России

Крученый дамаск

Крученый дамаск, он же турецкий, создается с помощью закручивания заготовки из нескольких сваренных между собой стержней вокруг себя. Рисунок будет зависеть от количества и состава сталей в исходном пакете, угла закручивания и глубины взрезки. Как и по мозаичной технологии, из полученной «скрутки» далее можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Крученый дамаск (он же турецкий) получает характерный узор, когда кузнец в процессе расковки скручивает заготовку несколько раз

Мозаичный торцевой дамаск

Техника изготовления такого вида дамаска несколько отличается от прочих. На лопатку из однородной стали накладывается узорчатая мозаика из деталей различной формы и разных сталей. Затем заготовка проваривается под вакуумным прессом. Таким образом, ни сворачиваний, не кручения при его изготовлении не используют. Когда готов полностью прокованный блок, с него срезают пластины, служившие ранее основой для сборки мозаики.

Боковые обкладки такого дамаска – это срезы с готового прокованного блока

Волокнистый дамаск

Еще один зарубежный способ ковки дамаска. Состав его ничем не отличается от стандартного, и начало расковывания – тоже. Но примерно на середине процесса кузнец разворачивает заготовку на 90 градусов и начинает расковывать ее снова. Именно так получаются характерные «короткие» (по сравнению с обычными) разводы.

Короткие «волокна» этого вида дамаска – результат особой техники, когда кузнец поворачивает наполовину прокованную заготовку и начинает все сначала

Многорядный дамаск

Это вид, скорее, не материала, а уже готового изделия, то есть клинка. Полосы дамаска разной выделки (мозаичного, крученого и пр.) кладут рядом и проковывают между собой с целью создать зрительно эффектную комбинацию узоров. Состав и техника изготовления этих полос зачастую различаются: ближе к режущей кромке помещают прочный и резучий вид дамаска, а ближе к обуху – прочный и вязкий вид с особенно красивыми узорами.

Многорядным правильнее называть сам клинок, а не дамаск

Немного о технологиях изготовления булата и дамаска

Готового, единственно правильного «рецепта» пакета стали для изготовления литого булата и сварного дамаска нет, и носить это название могут очень многие узорчатые стали, собранные с помощью технологий литья и ковки. Однако несколько характерных черт у булатных сплавов все-таки есть.

Вот, пожалуй, самое минимальное, что нужно знать тому, кто собрался приобретать булатный (литой или сварной) клинок.

Что такое булатная сталь?

В большинстве случаев, когда речь заходит об исторической булатной стали, то вспоминается именно булат, которые производили в Средней Азии. И именно Азия считается родиной булатной стали. Однако исторические источник указывают на то, что в Древней Руси также были знакомы с технологией изготовления булата, варили его и ковали из него мечи и наконечники для копий. Небольшая путаница, возможно, вызвана тем, что булат в Древней Руси носил название «красного» или «синего» железа.

История древнего булата

Суть легенды сводится к следующему, был дескать некогда волшебный металл из которого делали мечи необычайной прочности и упругости. Секрет изготовления таких мечей содержался в строжайшем секрете и впоследствии был утрачен.

Открытие секрета булата

Клинки из исторического булата дошли до нашего времени и основная проблема при попытке выковать такой клинок, заключалась в том, что никто не мог повторить узор на булатном клинке. Мастера, одержимые идеей создания булатной стали проводили эксперименты с различным составом сталей меняя соотношения компонентов. И только русскому инженеру Аносову удалось сделать воссоздать историческую булатную сталь. Ответ, как обычно находился там, где его никто не искал. После длительных опытов он пришел к простому выводу: литой булат отличается от обычных сталей своей физической структурой, а не химическим составом.

Многие мастера изготавливают ножи из литого булата. Но технология производства сплава у каждого своя. У кого-то получается сталь, а у кого-то литой булат.

Как закалялась сталь. Русский булат

Исторические документы и археологические находки говорят о том, что древнерусские кузнецы уже в средние века знали секрет стальных клинков.

“Храбрая сердца в жестоцем харалузе скована, а в булате закалена”

“Слово о полку Игореве”

“Пещь искушает оцел во колени”

На Руси был известен и настоящий, литой булат. Но могли ли сабли из настоящего булата изготавливать в России? Нет никаких сомнений, что русские кузнецы умели выковать булатную саблю из вутца, но получить булатную сталь до конца XVIII века вряд ли было возможным. Дело в том, что булатная сталь — прежде всего литая сталь, а из сообщений Аль-Бируни и исследований археологических объектов следует, что вплоть до XVIII столетия, как в Европе, так и в России, литой стали не знали и делать ее не могли.

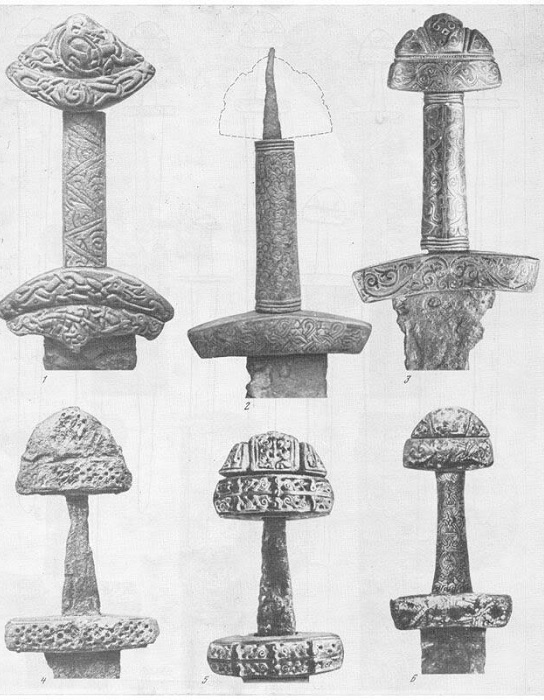

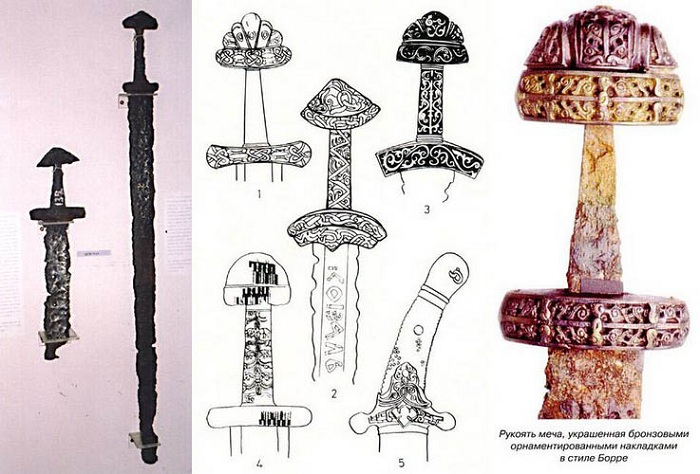

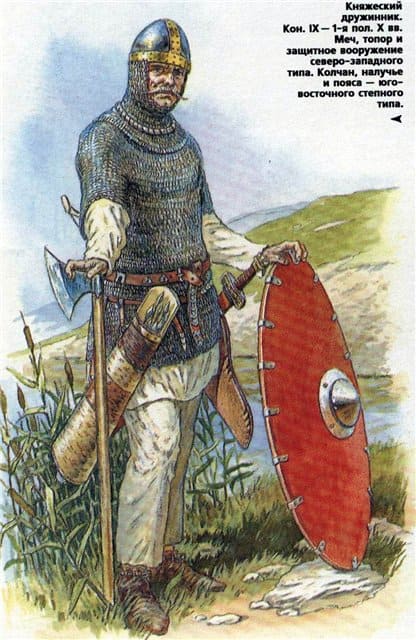

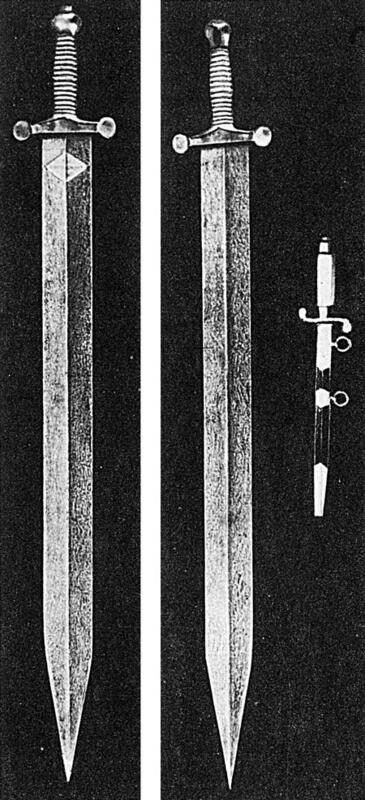

Хранящиеся в музеях древнерусские мечи, а их найдено около восьми десятков, имеют конструкцию клинка, подобную описанной АльБируни. Основа клинка делалась из железа или сваривалась из трех полос стали и железа, а когда ее сваривали только из стали, то брали малоуглеродистый металл. В те времена довольно широко применялась и узорчатая сварка, при которой основа клинка изготавливалась из средней железной и двух крайних стальных, специально сваренных полос. Эти полосы состояли из нескольких прутьев (слоев) с разным содержанием углерода, много раз перекрученных и раскованных в полосу. К предварительно сваренному и подготовленному бруску основы клинка в торец наваривали стальные полосы — будущие лезвия. После сварки клинок выковывали таким образом, чтобы стальные полосы вышли из лезвия. Отковав клинок заданного размера, вытягивали черенок рукоятки, после чего выстругивали долы (прорезы), а затем клинок полировали и травили. Подобно древнеримскому сварочному булату русские клинки имели рисунок в елочку.

Русские мечи с “редкостными” узорами пользовались большим спросом на рынках Византии, Средней Азии и странах Европы. Арабский писатель Ибн-Хордадбек в середине IX века писал: “Что же касается купцов русских — они же суть племя из славян, — то они вывозят меха выдры, меха лисиц и мечи из дальнейших концов Славонии к Румейскому (Черному) морю”. А в переписке между Иваном II и крымским ханом Менгли-Гиреем, в которой последний просит русского царя прислать ему доспехи, говорится: “Сего году ординских татар кони потоптали есмя, мелкой доспех истеряли есмя. У тебя, у брата своего, мелкого доспеху просити есми”.

Железный поток

Победа русской металлургии над шведской была не менее значительной, чем победа русской армии над шведами в 1721 году. Например, в 1716 году в Англию было вывезена первая партия русского железа в количестве 2200 пудов, а в 1732 году вывоз железа уже превышал 200 тысяч пудов. В 1722 году выходит указ Петра I, который, по сути, дает первые технические условия на качество железа:

“Его Императорское Величество указал послать из Берг-коллегии на все железные заводы, где железо делается, чтоб с сего времени железо пробовали сим образом, и отпускали в указанные места, и продавали со следующими знаками.

Первая проба: вкопать круглые столбы толщиной в диаметре по шести вершков в землю так далеко, чтобы оное неподвижно было, и выдолбить в них диры величиною против полос, и в тое диру то железо просунуть, и обвесть кругом того столба трижды, потом назад его от столба отвесть, и ежели не переломится, и знаку переломного не будет, то на нем сверх заводского клейма наклеймить № 1.

Вторая проба: взяв железные полосы бить о наковальню трижды, потом другим концом обратя такожды трижды от всей силы ударить, и которое выдержит, и знаку к перелому не будет, то каждое сверх заводского клейма заклеймить его № 2.

На последнее, которое тех проб не выдержит, ставить сверх заводских клейм № 3. А без клейм полосного железа отнюдь чтоб не продавали”.

Каждый тип стали оценивался по “своему” количеству “загибов”: пружинная сталь в шесть “загибов”, монетная — в восемь, инструментальная и дамасская — в двенадцать.

В XVIII веке Россия становится самым крупным экспортером железа в Западную Европу. Только в 1788 году из России было вывезено 38,4 тысячи тонн железа в Англию и 5,8 тысяч тонн в другие страны.

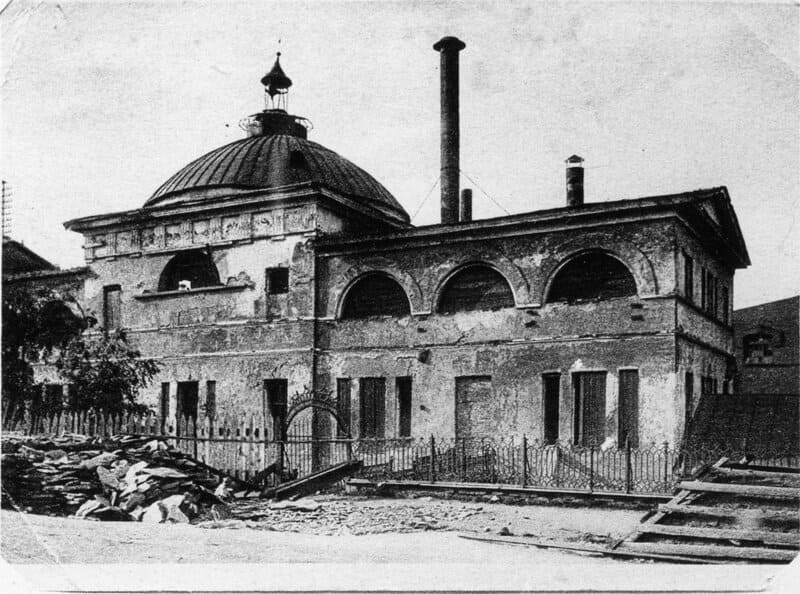

В 1751 году 20 ноября тульские промышленники Мосоловы заключают контракт с Оренбургской канцелярией на строительство железоделательного завода. В 1754 году в Косотурском урочище, на реке Ай, в полуверсте от устья речки Тесьмы был основан Златоустовский завод — один из самых крупных металлургических заводов на Южном Урале. Выйдя на проектные мощности, завод уже в 1773 году давал до 140 тысяч пудов чугуна, 90 тысяч пудов железа и 1,885 тысяч пудов меди.

За 75 лет, с 1701 по 1776 год, на Урале воздвигается целый комплекс металлургических заводов: Невьянский (1701 г.), Каменский (1701 г.), Нижне-Тагильский (1725 г.), Кононикольский (1750 г.), Преображенский (1758 г.), Верхне-Авзянопетровский (1755 г.), НижнеАвзянопетровский (1756 г.), Катав-Ивановский (1757 г.), Белорецкий (1761 г.), Златоустовский (1773 г.), Миасский (1776 г.). К началу XIX века Урал выдвигается как грандиозный промышленный район мирового масштаба.

Дело государственной важности

Златоустовский завод являлся металлургическим предприятием с полным циклом. Завод выплавлял чугун, из которого отливались кричные молоты, наковальни, колеса, ядра, бомбы, гири, горшки, сковородки и другая хозяйственная утварь. В целом он изготовлял 11 сортов железа и стали.

Засекреченное производство

Секрет получения литой стали в России первой четверти XIX века являлся достоянием отдельных мастеров, например таких, как С.И. Бадаев, работавший на КамскоВоткинском заводе. Плюшар в “Энциклопедическом лексиконе” за 1835 год отметил, что инструментальная бадаевская сталь лучше знаменитой “гунцмановской”, то есть, английской. Мастер сконструировал специальную печь, имеющую два отделения: цементационное и тигельное. Кричное полосковое железо подвергалось цементации и после этого расплавлялось в тиглях. Затем, при помощи карбюризатора, состоящего из различных сортов угля, перемешанного с белой глиной, мелом и минеральными добавками, производилась вторичная цементация полученной стали. Литую цементованную сталь высокого качества получал также Нижегородский заводчик Полюхов. Сталь Полюхова, по заключению монетного двора, “оказалась на дело инструмента годная и прочную сыпь имеет мелкую и ровную”.

Литую сталь получал и управитель Велетминского завода Пономарев, а также тигельный процесс производства стали был на Верхне-Исетском, Невьянском, Каслинском заводах. Однако из-за несовершенства технологий того времени сталь часто получалась низкого качества или очень дорогой по себестоимости.

Не одно столетие металлурги всех стран и народов пытались выплавить булатную сталь, но злополучная тайна никому не давалась. О булате многие скажут, что секрет его давно утерян и “тайна сия велика есть!”. И не очень ошибутся, хотя еще только сто лет назад, в одном лишь 1906 году и только в одном бельгийском городе Льеже было произведено 850 тонн (!) узорчатой стали нескольких десятков сортов. Однако она предназначалась лишь для изготовления стволов охотничьих ружей, а в те же времена клинки из узорчатой стали по всей Европе ковались уже буквально поштучно и по особым заказам.

В XIX веке учеными-металлургами предпринималось множество попыток раскрыть секрет литого булата, даже великий английский ученый Фарадей безуспешно бился над решением этой задачи. Но красивые и чрезвычайно разнообразные узоры на булатной стали оставались тайной.

Златоустовский металлург

В 40-х годах XIX века получить литой булат, не уступающий по свойствам индийскому вутцу, удалось только русскому ученому, горному начальнику Златоустовских заводов П.П. Аносову. “Европейские сварочные булаты, — писал он, — не приобрели особой известности, ибо внимание европейских мастеров обращено более на образование узоров, нежели на улучшение качества металла. От того сварочные булаты, например, Солингенские и Клингентальские, хотя и имеют узоры, но лишены других признаков, определяющих достоинство булата”.

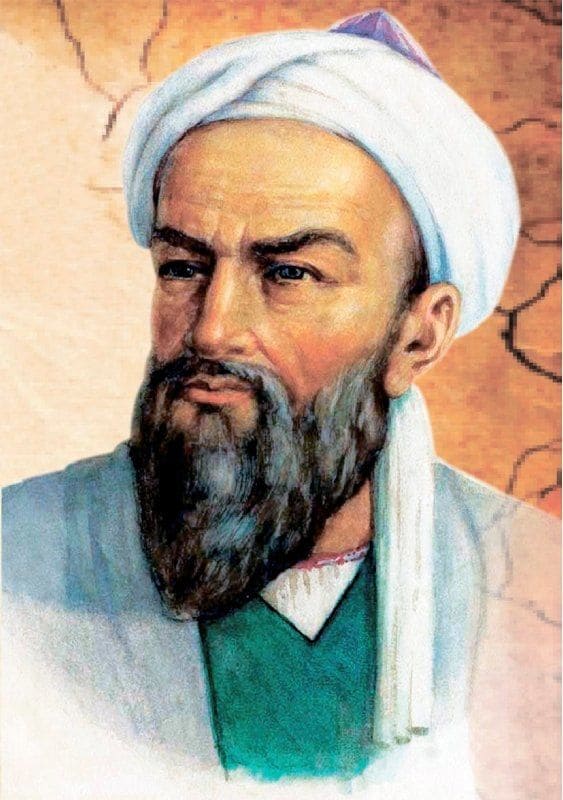

Павел Петрович Аносов родился в 1799 году в Петербурге в семье мелкого чиновника горного департамента. В 1810 по ходатайству деда Льва Собакина, механика Камско-Воткинских заводов, был определен в Петербургский горный кадетский корпус, который являлся единственным высшим учебным заведением, готовившим специалистов горного дела. Окончив учебу в 1817 году с Большой золотой медалью, П.П. Аносов в должности шихтмейстера прибыл на Златоустовский завод. Свою тридцатилетнюю (1817-1847 гг.) служебную деятельность Аносов посвятил Златоустовским заводам, и в особенности оружейному. В 1831 году он был назначен горным начальником Златоустовских заводов и в этой должности произведен в 1840 году в чин генерал-майора.

Выплавленная по способу П.П. Аносова литая сталь имела высокие механические и технологические свойства, что позволило Златоустовскому заводу отказаться от дорогостоящей английской стали, используемой для изготовления наиболее ответственных изделий. В 1830 году на заводе по этому способу было выплавлено 1660 пудов, а уже в 1836 году 4600 пудов тигельной стали. В этом же году впервые в истории артиллерии была отлита стальная 35-пудовая пушка.

В 1837 году в “Горном журнале” была опубликована работа П.П. Аносова “О приготовлении литой стали”, где полностью был раскрыт секрет приготовления литой тигельной инструментальной стали. Оставалось дело за малым — раскрыть секрет получения булата.

“Таким образом, — писал российский металлург, — при покупке готового изделия все ручательство в достоинстве ограничивается клеймом фабриканта. Но опытный в выборе булатных изделий азиатец не ошибется в достоинстве без пробы и, увидев кого-либо усиливающегося распознать достоинство вещи, например, сабли, кинжала, ножа, рубкой по железу или слесарной пилой, наверное, улыбнется, ибо твердость может быть условна и зависеть от степени закалки. Если булат надлежащим образом вытравлен, то пробы излишни; без них видно: вязок или хрупок, тверд или мягок, упруг или слаб, остр или туп металл”.

В 1831 году, за 23 года до того, как это сделал английский металлург Генрих Сорби, почитаемый европейскими учеными как отец металлографии, П.П. Аносов применил новый метод микроскопического исследования металла. Химические анализы и металлография индийского вутца показали, что в нем кроме железа и углерода ничего нет. То есть ученый делает вывод, что вутц — это обыкновенная углеродистая сталь, но углерода в ней очень много: порядка 1,5-2%. А такую сталь цементацией твердого железа получить невозможно. Значит, секрет настоящего булата заключается только в способе приготовления литой стали. П.П. Аносов писал: “Поиски химиков не могли обнаружить в нем (булате) существенной разницы от стали, но это могло зависеть не от недостатков в тщательности разложения, а от недостатка в самой науке”. Ученый приходит к выводу, что качество стали зависит от качества самого железа, в котором всегда остаются посторонние примеси в количестве более или менее значительном.

Экспериментальный материал и научные изыскания подсказывали Аносову, что необходимо проверить, прежде всего, влияние чистоты исходных материалов и условий охлаждения (кристаллизации) слитков. В “Журнале опытов” он отмечает, что плавка № 74 в форму не вылита. Охлаждена она медленно в тигле, а не перелита сразу же (по обыкновению) в чугунную форму (изложницу). После проковки слитка “на выполированном и вытравленном куске видны были местами в микроскоп узоры, подобные по расположению булатным”.

Итак, медленное охлаждение плавки — необходимое, но все же недостаточное условие для получения булата. Нужны очень чистые исходные материалы: железо, руда и графит. Поэтому вначале ученый использовал для изготовления булата очень чистую магнитную железную руду и особой чистоты графит, добываемый недалеко от города Миасса. Он практически открывает новый процесс получения стали: “Смешивая железную руду с графитом, можно получить непосредственно из руды ковкий металл. Эти опыты заключают в себе открытие в металлургии железа”. По тем временам технология тигельной плавки была чрезвычайно сложна и дорогостояща: “Сколь ни заманчив этот способ, но он убыточен, тем более что требует высокого качества руд и графита ”.

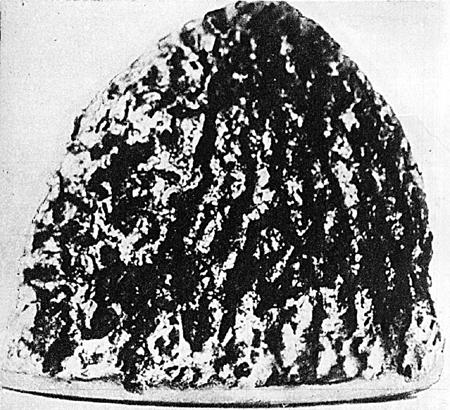

П.П. Аносов приступает к поиску более простых и дешевых способов изготовления литого булата и находит лучший метод из всех ранее разработанных методов получения настоящего булата — метод сплавления железа непосредственно с графитом или соединений его прямо с углеродом. Для этого в тигель загружалось 5 кг железа, которое засыпалось смесью графита, железной окалины и флюса. В качестве флюса лучше всех себя показал доломит в количестве 40 г на 1 кг железа. Загруженный тигель закрывался крышкой, помещался в печь, и затем в нее запускалось дутье для достижения “сильсного жара”. В течение трех с половиной часов металл расплавлялся и покрывался тонким слоем шлака. При этом потери графита зависели от продолжительности плавки металла. После окончания плавки тигель оставляли в печи до полного остывания. Затем отбивалась крышка тигеля, высыпались остатки графита, шлак разбивали, а металл извлекали из тигеля в форме “сплавка, имеющего вид хлебца”, который остывал постепенно при медленном охлаждении.

П.П. Аносов начинает получать булаты высокого качества в заводском масштабе. Производство булата на Златоустовской оружейной фабрике становится на поток, он выпускается большими партиями. В 1841 году ученый в своей работе “О булатах” впервые отказывается от названий “узорчатая сталь”, “вутц”, “дамасская сталь” и вводит новое название — “русский булат”.

За достигнутые успехи в изготовлении особо прочных тигельных сталей и разработки способов промышленного выпуска литой стали (булата) П.П. Аносов был избран почетным членом Харьковского университета и членом-корреспондентом Казанского университета. В дипломе, выданном П.П. Аносову 7 марта 1844 года и подписанном ректором Казанского университета, заслуженным профессором математики Николаем Лобачевским, сказано: “Признавая отличное усердие к распространению естественных наук и важные услуги в пользу Казанского университета оказанные, единогласно избрал г. Начальника Златоустовских казенных заводов и директора оружейной фабрики Генерал-майора и кавалера Павла Петровича Аносова членом корреспондентом императорского Казанского университета”.

Настали времена стали После смерти П.П. Аносова производство настоящих булатных клинков на Златоустовском заводе вскоре прекратилось. Известный русский ученый-металлург Д.К. Чернов объяснял это чрезвычайной сложностью процесса приготовления булата. “Производство узорчатой стали, — писал он, — требует усиленного постоянного наблюдения и преданности делу. В производстве булата очень ясно обнаружилось, какой капризный материал сталь: малейшее несовершенство в процессе или нечистота материала — и уже сталь получается хуже, с мелким узором”.

А другой российский ученый А.П. Виноградов полагал, что причиной прекращения производства булата могло быть несоблюдение основного условия его получения: “прекращать процесс плавления, не дожидаясь полного растворения последних кусочков железа”. И действительно, Аносов, составив подробное описание приемов приготовления слитков булатной стали, не обратил должного внимания на момент прекращения плавки. Поэтому все последующие металлурги, выплавлявшие булат, получали его эпизодически, с низким качеством и очень мелким узором.

В 1857 году выдающийся российский ученый-металлург, управитель Златоустовской оружейной фабрики П.М. Обухов получает привилегию (патент) на изобретенный им способ массового производства тигельной стали высокого качества. Особенностью этого способа “было применение в тигельном процессе железной руды, что обеспечивало при различии исходных материалов по содержанию углерода получение стали постоянного состава”.

Основатель крупного производства литой стали и стальных орудийных стволов в России М.П. Обухов приступает к промышленной отливке стальных ружейных и пушечных стволов. В 1860 году была отлита первая стальная пушка. За период с 26 ноября 1860 по 8 марта 1861 гг. из этой пушки было произведено 4 017 выстрелов, что в два раза превышало прочность стволов пушек иностранных, в частности, английских моделей.

Аносовский литой булат уходит в небытие, наступает новая эра высококачественных литых тигельных сталей. В современном мире, как показывает многолетний опыт производства штучных клинков, сформировались три основные группы марок клинковых сталей. В первую, самую популярную, входят высокохромистые стали. Они обладают высокой прочностью и неплохой коррозионной стойкостью при режущих свойствах, устраивающих большинство потребителей. Во второй группе — низколегированные (до 2%) инструментальные и подшипниковые стали, которые заметно тверже и более острые, но менее стойкие к коррозии. Такие клинки пользуются популярностью у опытных и несколько консервативных туристов и опытных охотников, которых можно назвать профессиональными любителями. В третью группу можно свести довольно архаичные “напильники и рессоры”, а также хромистые нержавейки маломощного химического состава, которые по всем показателям хуже металлов первых двух групп. Впрочем, к их несомненным достоинствам можно отнести невысокую цену, что немаловажно для массового потребителя.

Так что же, секрет древних индийских мастеров открыт? И да, и нет. После смерти П.П. Аносова, несмотря на оставленный им подробный рецепт, воспроизвести литой булат не удалось еще никому. Уже в наше время златоустовские металлурги вновь попытались воскресить технологию производства булата. Сложны и длительны были эти поиски, но узорчатая сталь вновь была получена, хотя полностью повторить аносовский булат не удалось. Легендарная упругость клинков достигнута не была. Таким образом, современные качественные легированные стали превосходят булат по всем показателям: прочности, упругости, режущим свойствам, но добиться таких выдающихся свойств в одном образце не удается и сейчас. Тайна индийского литого булата ждет своей разгадки!