Меловой наполнитель что это

Необходимость использования и иллюзорность опасений меловых добавок

ООО «АПО Алеко-Полимеры» занимается использованием и продажами меловой добавки уже более 10 лет. Мы размещаем заказы на изготовление добавок по нашим рецептурам на ведущих предприятиях-изготовителях этих продуктов в странах Азии. Для меня, как, уверен, и для Вас, тема применения добавок очень интересна. Хочется поделиться с Вами опытом: как используются добавки, что видится главным смыслом их использования. А также разобраться, чего боятся технологи, когда слышат о меловой добавке, и чего бояться совсем не следует.

Начну с главного. С того, для чего мы сами употребляем добавку и рекомендуем Вам ее употреблять. Первый и главный аспект — это извлечение прибыли производителем изделий из полимеров. Прибыль в данном случае формируется за счет снижения некоторых издержек, т.е. экономии. Это может быть простое снижение себестоимости полимерного сырья за счет наполнения меловой добавкой как более дешевой составляющей. Это самое очевидное, не правда ли? Но есть и более сложные и не всегда очевидные моменты. Вероятно, вы их знаете и давно и успешно используете в работе. Но может оказаться и так, что о каком-либо аспекте Вы недостаточно информированы. Поэтому коротко пройдемся по этим моментам.

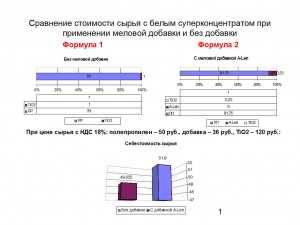

1. Уменьшение потребления красителей за счет окрашивания полимера в массе в матовый белый цвет. По опыту нашей компании и наших покупателей скажу: если Вы применяете меловую добавку, то Вы можете либо вообще отказаться от потребления концентрата диоксида титана, либо добавлять его в пределах 1 мешка на 1 тонну сырьевой смеси, т.е. 0,25% от объема сырья. Учитывая, что мировая цена на рутиловый диоксид титана растет за счет монополизации рынка в руках 4-5 компаний, снижения цены белого суперконцентрата нам ожидать в ближайшей перспективе не стоит. Стоит задуматься, чем мы с Вами можем в самое ближайшее время по максимуму заменить этот продукт, и меловая добавка нам в этом успешно поможет. Ведь добавка уменьшает потребление диоксида титана в 2-4 раза.

2. Добавка обеспечивает микрошероховатость поверхности изделия из полимера. Что это нам с Вами дает?

2.1. При измерении микрометром толщины полиэтиленовой пленки прибор измеряет фактически не саму толщину полиэтилена, а толщину тех «возвышенностей», которые частицы мела создают над поверхностью. Так из 16 мкм мы можем, не прибегая ни к чему, кроме меловой добавки, получить 18 мкм, а это 12,5% разницы! Многие наши покупатели обращают особое внимание именно на это свойство добавки.

2.2. За счет увеличения площади контакта усиливается адгезия флексографической краски, что положительно сказывается на ее расходе.

3. Коэффициент теплопроводности мела — 0,9 Вт, полипропилена — 0,16 Вт, полиэтилена — 0,25-0,25 Вт. Удельная теплоемкость мела — 0,88 кДж, полипропилена — 1,9 кДж, полиэтилена — 1,9-2,3 кДжi. За счет такой разницы расплав, в который введена добавка, нагревается и остывает быстрее. Это позволяет увеличить производительность Вашего оборудования, а также избежать брака, вызванного неравномерным остыванием готового изделия. Наш собственный опыт и отзывы наших покупателей показывают, например, что при одинаковой нагрузке на двигатель, применение мела позволяет увеличить производительность полиэтиленового экструдера на 5-10%.

4. Если Вы занимаетесь литьем из полиолефинов, то за счет той же разницы в теплопроводности изделие остывает прежде, чем дает усадку. То же самое касается и коробления, и появления заусенцев. Таким образом, Вы снижаете долю брака.

5. При изготовлении полимерных труб увеличивается жесткость, труба становится более плотной, «весомой». Это вызывает положительную реакцию конечных потребителей.

6. При изготовлении тонких пленок (типа пакетов «фасовка») обеспечивается стабилизация «пузыря» при выдуве.

За те годы, что «Алеко» занимается меловой добавкой, этот резон — экономия — остался главной причиной применения данного продукта. Но рынок не стоит на месте. Потребности производителей теперь уже не состоят только в том, чтобы просто сэкономить. Естественное желание производителя — не просто не потерять, а возможно, даже улучшить качество, и при этом сэкономить. В понимании многих это разнонаправленные векторы, ведь часть технологов до сих пор либо опасается использовать меловую добавку, либо воспринимает ее как своего рода «неизбежное зло», которое приходится использовать, но была бы их воля — они бы никогда с ней не «заморачивались». Попытаюсь на основании своего опыта перечислить те «опасения», которые испытывают некоторые технологи перед применением меловых добавок. Я не претендую на полноту описания и не собираюсь скатываться в область психологии. Остановимся на нескольких ярких примерах, которые представляются очень важными. Ведь в дальнейшем эти опасения транслируются руководителям бизнеса и влияют на их решения. В результате бизнес экономит, возможно, гораздо меньше, чем мог бы, и проигрывает конкурентам.

Опасение первое. «Мел является абразивом, он изнашивает шнеки, головы, детали ткацких станков…»

Насколько оправданы эти опасения? Разумеется, мел является твердым неорганическим веществом. В своей основе это мономинеральная порода, сложенная кальцитом (карбонатом кальция) — CaCO3. Твердость по шкале Мооса равна 3. Не алмаз, конечно, но при постоянном использовании даже азотированный шнек с высокой твердостью поверхности может износиться. Хотя, строго говоря, абсолютно любая добавка, отличная от самого полимера, имеет бóльшую, чем этот полимер, абразивность. Да и азотирование шнека некоторых производителей могло производиться, мягко говоря, с нарушением технологии.

По опыту нашей компании могу сказать: мы используем различные добавки более 10 лет. Шнек нашего первого полипропиленового экструдера (шнек 120-й) проработал без износа более 12 лет при постоянной норме применения добавки 4% и более. При этом производительность не падает. Почему шнек не износился? Тому есть несколько причин:

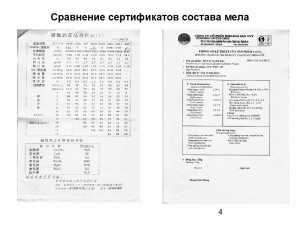

1) Состав мела, особенно природного, неоднороден. Хотя это достаточно чистое вещество, но в нем все равно есть примеси. Ведь получают его не в лабораторных условиях. Поэтому следует обращать особое внимание на характеристики мела, содержащегося в меловой добавке. В меле должно содержаться более 90% карбоната кальция (в идеале, чем больше, чем лучше), который является самой «мягкой» из возможных фракций мела. Остальное составляют доломит, магнезит, оксиды железа и кремния (кварц), углерод и т. п. Углерод окрашивает мел в серый цвет, а оксид железа — в желтоватыйii. Все это (кроме углерода) — более «твердые» фракции. Например, если твердость кальцита — 3, то доломита — 3,5-4,5, магнезита — 4-4,5, кварца — 7. В разных добавках используется разный мел с разным содержанием карбоната кальция. А вот содержание высокоабразивных примесей типа кварца (оксида кремния) различается в более чем 2 раза. Например, в добавках A-Len содержание кальцита в меле — 98-99%. Однако нам встречались меловые добавки, где использован мел с содержанием кальцита 60-70%, а остальное — более твердая фракция. Например, кварц (оксид кремния) — это естественный абразив. Это было определено в результате достаточно дорогостоящего анализа, который для нас время от времени проводит Торгово-Промышленная палата. Разумеется, добавка, где содержатся более твердые фракции, наносит больший вред оборудованию. С другой стороны, если таких вредных примесей в добавке в 2 раза меньше, то применять ее можно в 2 раза больше с тем же результатом по износу оборудования.

2) Мел, использованный в меловой добавке, обязательно должен пройти обработку стеариновой кислотой. При попадании внутрь материального цилиндра и распаде гранулы добавки стеариновая кислота как более легкая фракция в расплаве создает прослойку между частицами мела и шнековой парой. Это препятствует прямому контакту мела со шнеком, и, соответственно, износу.

Таким образом, качественная добавка должна иметь в своей основе мел с максимально высоким содержанием кальцита, с максимально низким содержанием абразивных примесей, и в обязательном порядке обработанный стеариновой кислотой. Если добавка вызывает абразивный эффект, то в ней использован ненадлежащий мел. В ином случае, как это произошло у нас, шнек будет спокойно работать в течение долгого времени без какого-либо сверхизноса. Даже, если добавлять его 30%, ни к какой катастрофе это не приведет.

С этим связано и другое опасение, которое не так широко распространено. Но следует упомянуть о нем в связи с вопросом о составе мела. В любом меле содержится оксид железа Fe2O3, который, кроме окрашивания мела в желтоватый цвет, ускоряет окислительные процессы, происходящие в полимерах. Поэтому, если изделие должно быть УФ-стабильно, то не следует применять некоторые добавки, где содержание оксида железа велико. Если для Вас УФ-стабильность не имеет особого значения, то для Вас все равно, какую добавку применять. Однако мы ориентируемся на все категории покупателей и поэтому в добавках A-Len содержание Fe2O3 в среднем в 2 раза ниже, чем в большинстве добавок, поставляемых в Россию.

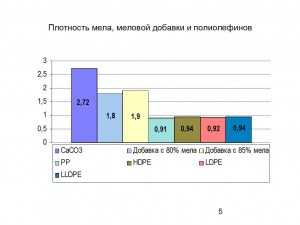

Опасение второе. «Добавка увеличивает вес изделий, так что из одного объема смеси получается меньше изделий». Действительно, плотность мела 2,72 г/м3, добавки — 1,8-1,9 г/м3, а плотность полиолефинов — 0,91-0,94 г/м3. Соответственно, изделие, в которое добавлен мел, становится тяжелее сделанного из чистого полимера.

Но так ли это «страшно» для качества и экономии? На качестве, пожалуй, это никак не сказывается. Под вопросом оказывается только экономия. И то только в некоторых случаях. Дело в том, что многие виды полимерных изделий — мешки, пакеты и т.д. — продаются на вес. Заменяя часть полимера на более тяжелое вещество, мы, наоборот, экономим объем смеси.

Если говорить о литье или изготовлении труб, то давайте вспомним о том, что мел снижает усадку и исключает коробление, а также придает дополнительную плотность и жесткость. Соответственно, ничто не мешает сделать толщину стенок изделия оптимальной для сохранения Вашей экономии.

Так что можно сказать, что здесь страхи несколько преувеличены. Для определенных категорий производителей этот вопрос вообще не актуален. Для других — стоит внести небольшие изменения в устоявшуюся технологию. Но ведь выигрыш в цене того стоит!

Опасение третье. «Добавка снижает прочность готовых изделий, особенно сварных швов или полипропиленовых нитей». Что касается качества сварного шва. Для сварки желательно получить как можно более гладкие свариваемые поверхности. Частицы мела могут выступать над этими поверхностями и существенно нарушать гладкость.

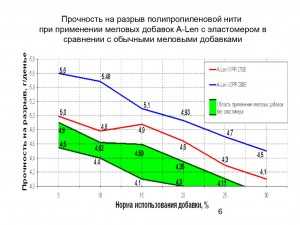

Здесь необходимо заметить, что это касается далеко не всех добавок. Вот пример прочности полипропиленовой нити при применении добавок A-Len и других меловых добавок. И опять все зависит от качества мела, но теперь это уже касается размера его частиц. Теплопроводность мела увеличивает скорость процесса сваривания изделий из пластмасс.

Есть два основных показателя размера частиц мела: средний размер и максимально возможный размер. Для добавок в основном указывают средний размер. А вот для сварного шва важно, каков максимально крупный размер частиц (не более 2% от общего объема всех частиц всех размеров). В добавках A-Len премиум-категории используется мел, где размер 2% частиц не превышает 11 мкм при среднем размере 1,2 мкм. Сейчас испытывается новая добавка с размером частиц в среднем 0,5 мкм, в максимуме 2 мкм. Такие добавки не нарушают качество шва даже при высоком проценте применения. А вот за другие добавки поручиться не можем. В странах Азии нам встречались добавки с очень «разнокалиберным» мелом. Была, например, одна марка, где содержалось 2% частиц порядка 80 мкм! Разумеется, выяснилось это при лабораторном анализе привезенных образцов, и с таким поставщиком мы работать не стали, хотя цена была привлекательной. Поставщик этот, тем не менее, сейчас продает в Россию именно ту марку, которую мы анализировали. Как говорится, выводы Вы можете сделать сами.

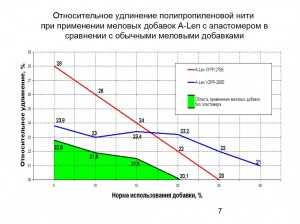

Что касается прочности на разрыв или на разрушение. Действительно, мел при высоких нормах применения увеличивает хрупкость изделий. Особенно это касается тех изделий, при экструзии которых происходит вытяжка, но актуально и для литья тонкостенных изделий. Именно для того, чтобы помочь производителям таких изделий, мы начали завозить в Россию добавки с эластомером. Эластомер специально разработан для применения в полиолефинах отечественного качества и придает повышенную эластичность изделиям из полимеров. Например, по реальному опыту нас и наших покупателей данных добавок, относительное удлинение полипропиленовой нити при применении 10% добавки с эластомером — 23-26%, обычной добавки — ниже 22%. Как говорится, комментарии излишни.

Как видите, мы стараемся идти в ногу со временем и удовлетворять все новые и новые потребности своих покупателей, выполнять все условия, которые диктует современный рынок.

В отношениях с покупателями для нас важен не только бизнес, но и искренняя дружба и взаимное доверие. Для нас большая честь работать с нашими нынешними партнерами и большая радость приобретать новых друзей. Мы приглашаем Вас попробовать наши продукты и самим убедиться, что нашим конкурентным преимуществом сегодня являются [9]:

Меловая добавка для полимеров на основе LLDPE

Компания «НИКАТОР» предлагает меловые добавки первоклассного качества для полимеров на основе CaCO3 поставляемого компанией «OMYA», полимерную основу изготавливает «Sabic Innovative Рlastics».

Концентрат можно использовать при изготовлении пленок ПЭВД И ПЭНД, (особенно для тонких пленок толщиной 6-8мкм) для улучшения их сварки и технологичности процесса экструзии, так же можно использовать при литье крупных изделий из ПЭНД с большими плоскими поверхностями.

При вводе 5% концентрата способствует стабильности рукава, боле равномерному охлаждению полимера, способствует увеличению прочности шва. При вводе 10-20% может усиливать насыщенность окраса пленки без ухудшения физико-механических свойств. При использовании наших меловых добавок на производстве пластиковой продукции вы снижаете риск загрязнения окружающей среды, благодаря природной составляющей сокращается период разложения продукции.

Срок годности до 2 лет со дня изготовления. Гибкая система скидок!

Технические характеристики меловой добавки ООО «НИКАТОР»

Нормативный документ: ТУ2243-001-33054488-2015

Концентрат ME001AM хорошо совместим с ПЭВД,ПЭНД,ЛПЭНП

| Насыпная плотность, г/см³ | 0,75 |

| ПТР, г/10 мин ( 5кг/190°C) | 3,6 |

| Полимерная основа | LDPE |

| Содержание СаCo3, % масс | 80,0 (±2) |

Нормативный документ: ТУ2243-001-33054488-2015

Концентрат ME003AM хорошо совместим с ПЭВД,ПЭНД,ЛПЭНП

Полезная информация о меловой добавке

Применяя меловые добавки, производители реализуют следующие цели:

Давайте остановимся более подробно на каждом пункте.

Кроме того, благодаря использованию карбоната кальция повышается каркасность и жесткость, при этом толщину стенки можно уменьшить. При экструзии труб можно наполнить около 20-30 частей подобных добавок, что приводит к удешевлению продукции на 15-25%, так как трубы отгружают по тоннажу.

Мел имеет гораздо более высокую теплопроводность, нежели полимер. Поэтому, при одинаковой скорости прохождения через систему охлаждения, остывание материала с более высоким содержанием мела будет происходить быстрее. Следовательно, если повысить количество ввода меловых добавок, можно избежать перегрева после этапа охлаждения и снизить расходы.

Снижение износа оборудования. Мел можно получить двумя способами: химическим осаждением, в результате которого образовывается химически охлажденный карбонат кальция, и измельчением пород и осадочных отложений, в результате которого образуется натуральный или природный карбонат кальция.

Мы искренне надеемся, что данная статья помогла рассмотреть очевидные преимущества использования меловых добавок в производстве.

Если у Вас возникли вопросы или Вам нужна консультация наших специалистов Вы можете отправить письменный запрос с сайта или позвонить по многоканальному телефону в Санкт-Петербурге +7 (812) 677-32-20.

Меловая добавка для полимеров на основе полипропилена

Мелонаполненный концентрат используется для пленок из ПЭВД и ПЭНД (особенно для тонких пленок толщиной 6-8 мкм) для улучшения их сварки и технологичности процесса экструзии. Ввод 5% концентрата способствует стабильности рукава, более равномерному охлаждению полимера, формированию однородной кристаллической структуры. Улучшается также прочность и равномерность сварного шва. При вводе 10-20% может усиливаться также насыщенность окраски пленки без ухудшения физико-механических свойств.

Меловой компаунд на основе полипропилена можно также использовать при литье крупных изделий из ПЭНД с большими плоскими поверхностями, в которых особенно болезненны проблемы с усадкой и короблением. Введение 10-20% концентрата позволяет значительно уменьшить или полностью ликвидировать эти проблемы, не меняя технологические режимы и конструкцию пресс-формы, также оказывают благоприятное влияние на ход технологического процесса, облегчают формирование полимерного рукава, улучшают проработку мелких деталей и надписей на поверхности бутылки или флакона, облегчают сварку донышка, снижают долю брака и отходов.

При изготовлении концентрата используется микронизированный, гидрофобно обработанный мел, хорошо совмещающийся с полимерной матрицей, благодаря чему при экструзии не происходит забивки фильтрующих сеток экструдера агломератами мела и частых остановок производственных линий. Абразивное воздействие концентрата на металлические части оборудования минимально. Меловая добавка на основе полипропилена хорошо совместим с ПЭВД, ПЭНД, ЛПЭНП,РР.

Меловая добавка – Вся правда о меловых добавках

Каталог меловых добавок для производства полимерных изделий. Цены на меловые добавки PLASTLEN

Серия мелонаполненных полимерных композиций под торговой маркой PLASTLEN производится на современном высокотехнологичном оборудовании на базе российского предприятия «I-Plastic». Компания выпускает несколько ассортиментных линеек компаундов на основе полипропилена PP, полиэтилена высокого давления LDPE, на основе линейного полиэтилена высокого давления, а также полиэтилена низкого давлении HDPE.

В производстве используется безупречно белый (белизна 98%) гидрофобный мелкодисперсный осажденный мел «SOMCAL Hydrocal» (Турция), обработанный стеарином, что позволяет добиться наиболее высокого качества компаунда. Эластомер фирмы ExxonМobil, включенный в композицию, способствует повышению эластичности продукции.

Проект по производству и реализации меловых полимерных компаундов «PLASTLEN» является еще одним этапом в развитии ООО НПП «Симплекс» и ООО «I-Plastic».

СОСТАВ МЕЛОВЫХ ДОБАВОК ПЛАСТЛЕН:

1. Базовый полимер-основа (содержание 17%-27%)

— ПНД

— ПВД

— ЛПВД

— ПП

2. Карбонат кальция «SOMCAL Hydrocal» производства Турции (содержание 70%-80%)

— гидрофобный материал, благодаря чему компаунд не требует дополнительной сушки.

— мелкодисперсный материал (0,8-5 мкм), благодаря чему полученный компаунд можно использовать в производстве тонкой пленки.

— белизна мела — 98%, благодаря чему конечное изделие не меняет цвета.

3. Эластомер фирмы ExxonМobil

— способствует повышению эластичности продукции.

4. Скользящая добавка

— способствует снижению трения

ПРЕИМУЩЕСТВА МЕЛОВЫХ ДОБАВОК ПЛАСТЛЕН:

— Снижение себестоимости готовой продукции.

— Увеличение производительности оборудования.

— Уменьшение износа оборудования.

— Уменьшение хрупкости готового изделия.

— Улучшение показателя прочности на изгиб, жесткости готового изделия.

1. Серия PLASTLEN PL1 PES

Марка Применение Основа Для полимеров

Игрушки

Литьевые изделия

Выдувные изделия

Пакеты

Игрушки

Литьевые изделия

Выдувные изделия

Пакеты

Марка Применение Основа Для полимеров

Трубы, фитинги

Сантехническая продукция

ТНП

ПП ткань под ламинацию

Мешки

Марка Применение Основа Для полимеров

Цены на меловую добавку можно уточнить по телефонам:

— Москва: 8 800 775 90 06 (код 495)

Меловые добавки — мел/микрокальцит/мелонаполненный концентрат

На данном ролике представлена демонстрация испытания гибкой упаковки — канистры. Сложность данного процесса заключается в сохранении физических свойств сварных швов и максимально нагруженных элементов — «углов» при снижении толщины стенки. Испытания проводились на штабелируемой канистре объёмом 10 литров. Наполнение — полное. Высота опрокидывания свыше 180 сантиметров, количество бросков свыше трёх. Как следствие — канистра целая, деструкция нагруженных элементов и швов отсутвует.

Немного о минеральном наполнителе.

Достигнутый результат стал возможным только благодаря техническим специалистам Компании «ПРОЦВЕТ». Применяемая добавка содержит комплекс эластомеров, приводящая к ряду эффективных показателей:

Производство и продажа микрокальцита

Наше предприятие одно из немногих, кто является производителем микрокальцита на территории России. Мы производим микрокальцит и осуществляем его продажу в производственных объёмах, то есть Вы можете купить микрокальцит оптом с доставкой по Москве и в любой регион РФ и СНГ. Данный наполнитель представляет собой измельчённый мрамор, представленный порошком чистого белого цвета. Часто микрокальцит называют мраморной мукой. Его характерной особенностью и в тоже время главным преимуществом среди других меловых добавок — это высокое содержание в нём карбоната кальция (более 95%), что позволяет добавлять микрокальцит для производства ряда полимерных, пласстмассовых, ПВХ и других изделий с целью улучшения технических свойств и характеристик готовых изделий.

Преимущества использования микрокальцита

Этот минеральный наполнитель очень высокого качества и имеет доступную стоимость среди других добавок. Кроме того микрокальцит, как добавка, имеет ряд преимуществ и уникальных особенностей а именно:

При выпуске пластмассовых и полимерных изделий добавка микрокальцита позволяет:

Где применяются меловые добавки?

Меловые добавки применяются при переработке полимерного сырья для изготовления непрозрачных, цветных или матовых изделий из полипропилена и полиэтилена. Придают формоустойчивость и уменьшают эффект скручиваемости.

Преимущества использования меловых добавок:

Меловые добавки необходимость использования и опасения

ООО «АПО Алеко-Полимеры» занимается использованием и продажами меловой добавки уже более 10 лет. Мы размещаем заказы на изготовление добавок по нашим рецептурам на ведущих предприятиях-изготовителях этих продуктов в странах Азии. Для меня, как, уверен, и для Вас, тема применения добавок очень интересна. Хочется поделиться с Вами опытом: как используются добавки, что видится главным смыслом их использования. А также разобраться, чего боятся технологи, когда слышат о меловой добавке, и чего бояться совсем не следует.

Начну с главного. С того, для чего мы сами употребляем добавку и рекомендуем Вам ее употреблять. Первый и главный аспект — это извлечение прибыли производителем изделий из полимеров. Прибыль в данном случае формируется за счет снижения некоторых издержек, т.е. экономии. Это может быть простое снижение себестоимости полимерного сырья за счет наполнения меловой добавкой как более дешевой составляющей. Это самое очевидное, не правда ли? Но есть и более сложные и не всегда очевидные моменты. Вероятно, вы их знаете и давно и успешно используете в работе. Но может оказаться и так, что о каком-либо аспекте Вы недостаточно информированы. Поэтому коротко пройдемся по этим моментам.

1. Уменьшение потребления красителей за счет окрашивания полимера в массе в матовый белый цвет. По опыту нашей компании и наших покупателей скажу: если Вы применяете меловую добавку, то Вы можете либо вообще отказаться от потребления концентрата диоксида титана, либо добавлять его в пределах 1 мешка на 1 тонну сырьевой смеси, т.е. 0,25% от объема сырья. Учитывая, что мировая цена на рутиловый диоксид титана растет за счет монополизации рынка в руках 4-5 компаний, снижения цены белого суперконцентрата нам ожидать в ближайшей перспективе не стоит. Стоит задуматься, чем мы с Вами можем в самое ближайшее время по максимуму заменить этот продукт, и меловая добавка нам в этом успешно поможет. Ведь добавка уменьшает потребление диоксида титана в 2-4 раза.

2. Добавка обеспечивает микрошероховатость поверхности изделия из полимера. Что это нам с Вами дает?

2.1. При измерении микрометром толщины полиэтиленовой пленки прибор измеряет фактически не саму толщину полиэтилена, а толщину тех «возвышенностей», которые частицы мела создают над поверхностью. Так из 16 мкм мы можем, не прибегая ни к чему, кроме меловой добавки, получить 18 мкм, а это 12,5% разницы! Многие наши покупатели обращают особое внимание именно на это свойство добавки.

2.2. За счет увеличения площади контакта усиливается адгезия флексографической краски, что положительно сказывается на ее расходе.

3. Коэффициент теплопроводности мела — 0,9 Вт, полипропилена — 0,16 Вт, полиэтилена — 0,25-0,25 Вт. Удельная теплоемкость мела — 0,88 кДж, полипропилена — 1,9 кДж, полиэтилена — 1,9-2,3 кДжi. За счет такой разницы расплав, в который введена добавка, нагревается и остывает быстрее. Это позволяет увеличить производительность Вашего оборудования, а также избежать брака, вызванного неравномерным остыванием готового изделия. Наш собственный опыт и отзывы наших покупателей показывают, например, что при одинаковой нагрузке на двигатель, применение мела позволяет увеличить производительность полиэтиленового экструдера на 5-10%.

4. Если Вы занимаетесь литьем из полиолефинов, то за счет той же разницы в теплопроводности изделие остывает прежде, чем дает усадку. То же самое касается и коробления, и появления заусенцев. Таким образом, Вы снижаете долю брака.

5. При изготовлении полимерных труб увеличивается жесткость, труба становится более плотной, «весомой». Это вызывает положительную реакцию конечных потребителей.

6. При изготовлении тонких пленок (типа пакетов «фасовка») обеспечивается стабилизация «пузыря» при выдуве.

За те годы, что «Алеко» занимается меловой добавкой, этот резон — экономия — остался главной причиной применения данного продукта. Но рынок не стоит на месте. Потребности производителей теперь уже не состоят только в том, чтобы просто сэкономить. Естественное желание производителя — не просто не потерять, а возможно, даже улучшить качество, и при этом сэкономить. В понимании многих это разнонаправленные векторы, ведь часть технологов до сих пор либо опасается использовать меловую добавку, либо воспринимает ее как своего рода «неизбежное зло», которое приходится использовать, но была бы их воля — они бы никогда с ней не «заморачивались». Попытаюсь на основании своего опыта перечислить те «опасения», которые испытывают некоторые технологи перед применением меловых добавок. Я не претендую на полноту описания и не собираюсь скатываться в область психологии. Остановимся на нескольких ярких примерах, которые представляются очень важными. Ведь в дальнейшем эти опасения транслируются руководителям бизнеса и влияют на их решения. В результате бизнес экономит, возможно, гораздо меньше, чем мог бы, и проигрывает конкурентам.

Опасение первое. «Мел является абразивом, он изнашивает шнеки, головы, детали ткацких станков…»

Насколько оправданы эти опасения? Разумеется, мел является твердым неорганическим веществом. В своей основе это мономинеральная порода, сложенная кальцитом (карбонатом кальция) — CaCO3. Твердость по шкале Мооса равна 3. Не алмаз, конечно, но при постоянном использовании даже азотированный шнек с высокой твердостью поверхности может износиться. Хотя, строго говоря, абсолютно любая добавка, отличная от самого полимера, имеет бóльшую, чем этот полимер, абразивность. Да и азотирование шнека некоторых производителей могло производиться, мягко говоря, с нарушением технологии.

По опыту нашей компании могу сказать: мы используем различные добавки более 10 лет. Шнек нашего первого полипропиленового экструдера (шнек 120-й) проработал без износа более 12 лет при постоянной норме применения добавки 4% и более. При этом производительность не падает. Почему шнек не износился? Тому есть несколько причин:

1) Состав мела, особенно природного, неоднороден. Хотя это достаточно чистое вещество, но в нем все равно есть примеси. Ведь получают его не в лабораторных условиях. Поэтому следует обращать особое внимание на характеристики мела, содержащегося в меловой добавке. В меле должно содержаться более 90% карбоната кальция (в идеале, чем больше, чем лучше), который является самой «мягкой» из возможных фракций мела. Остальное составляют доломит, магнезит, оксиды железа и кремния (кварц), углерод и т. п. Углерод окрашивает мел в серый цвет, а оксид железа — в желтоватыйii. Все это (кроме углерода) — более «твердые» фракции. Например, если твердость кальцита — 3, то доломита — 3,5-4,5, магнезита — 4-4,5, кварца — 7. В разных добавках используется разный мел с разным содержанием карбоната кальция. А вот содержание высокоабразивных примесей типа кварца (оксида кремния) различается в более чем 2 раза. Например, в добавках A-Len содержание кальцита в меле — 98-99%. Однако нам встречались меловые добавки, где использован мел с содержанием кальцита 60-70%, а остальное — более твердая фракция. Например, кварц (оксид кремния) — это естественный абразив. Это было определено в результате достаточно дорогостоящего анализа, который для нас время от времени проводит Торгово-Промышленная палата. Разумеется, добавка, где содержатся более твердые фракции, наносит больший вред оборудованию. С другой стороны, если таких вредных примесей в добавке в 2 раза меньше, то применять ее можно в 2 раза больше с тем же результатом по износу оборудования.

2) Мел, использованный в меловой добавке, обязательно должен пройти обработку стеариновой кислотой. При попадании внутрь материального цилиндра и распаде гранулы добавки стеариновая кислота как более легкая фракция в расплаве создает прослойку между частицами мела и шнековой парой. Это препятствует прямому контакту мела со шнеком, и, соответственно, износу.

Таким образом, качественная добавка должна иметь в своей основе мел с максимально высоким содержанием кальцита, с максимально низким содержанием абразивных примесей, и в обязательном порядке обработанный стеариновой кислотой. Если добавка вызывает абразивный эффект, то в ней использован ненадлежащий мел. В ином случае, как это произошло у нас, шнек будет спокойно работать в течение долгого времени без какого-либо сверхизноса. Даже, если добавлять его 30%, ни к какой катастрофе это не приведет.

С этим связано и другое опасение, которое не так широко распространено. Но следует упомянуть о нем в связи с вопросом о составе мела. В любом меле содержится оксид железа Fe2O3, который, кроме окрашивания мела в желтоватый цвет, ускоряет окислительные процессы, происходящие в полимерах. Поэтому, если изделие должно быть УФ-стабильно, то не следует применять некоторые добавки, где содержание оксида железа велико. Если для Вас УФ-стабильность не имеет особого значения, то для Вас все равно, какую добавку применять. Однако мы ориентируемся на все категории покупателей и поэтому в добавках A-Len содержание Fe2O3 в среднем в 2 раза ниже, чем в большинстве добавок, поставляемых в Россию.

Опасение второе. «Добавка увеличивает вес изделий, так что из одного объема смеси получается меньше изделий». Действительно, плотность мела 2,72 г/м3, добавки — 1,8-1,9 г/м3, а плотность полиолефинов — 0,91-0,94 г/м3. Соответственно, изделие, в которое добавлен мел, становится тяжелее сделанного из чистого полимера.

Но так ли это «страшно» для качества и экономии? На качестве, пожалуй, это никак не сказывается. Под вопросом оказывается только экономия. И то только в некоторых случаях. Дело в том, что многие виды полимерных изделий — мешки, пакеты и т.д. — продаются на вес. Заменяя часть полимера на более тяжелое вещество, мы, наоборот, экономим объем смеси.

Если говорить о литье или изготовлении труб, то давайте вспомним о том, что мел снижает усадку и исключает коробление, а также придает дополнительную плотность и жесткость. Соответственно, ничто не мешает сделать толщину стенок изделия оптимальной для сохранения Вашей экономии.

Так что можно сказать, что здесь страхи несколько преувеличены. Для определенных категорий производителей этот вопрос вообще не актуален. Для других — стоит внести небольшие изменения в устоявшуюся технологию. Но ведь выигрыш в цене того стоит!

Опасение третье. «Добавка снижает прочность готовых изделий, особенно сварных швов или полипропиленовых нитей». Что касается качества сварного шва. Для сварки желательно получить как можно более гладкие свариваемые поверхности. Частицы мела могут выступать над этими поверхностями и существенно нарушать гладкость.

Здесь необходимо заметить, что это касается далеко не всех добавок. Вот пример прочности полипропиленовой нити при применении добавок A-Len и других меловых добавок. И опять все зависит от качества мела, но теперь это уже касается размера его частиц. Теплопроводность мела увеличивает скорость процесса сваривания изделий из пластмасс.

Есть два основных показателя размера частиц мела: средний размер и максимально возможный размер. Для добавок в основном указывают средний размер. А вот для сварного шва важно, каков максимально крупный размер частиц (не более 2% от общего объема всех частиц всех размеров). В добавках A-Len премиум-категории используется мел, где размер 2% частиц не превышает 11 мкм при среднем размере 1,2 мкм. Сейчас испытывается новая добавка с размером частиц в среднем 0,5 мкм, в максимуме 2 мкм. Такие добавки не нарушают качество шва даже при высоком проценте применения. А вот за другие добавки поручиться не можем. В странах Азии нам встречались добавки с очень «разнокалиберным» мелом. Была, например, одна марка, где содержалось 2% частиц порядка 80 мкм! Разумеется, выяснилось это при лабораторном анализе привезенных образцов, и с таким поставщиком мы работать не стали, хотя цена была привлекательной. Поставщик этот, тем не менее, сейчас продает в Россию именно ту марку, которую мы анализировали. Как говорится, выводы Вы можете сделать сами.

Что касается прочности на разрыв или на разрушение. Действительно, мел при высоких нормах применения увеличивает хрупкость изделий. Особенно это касается тех изделий, при экструзии которых происходит вытяжка, но актуально и для литья тонкостенных изделий. Именно для того, чтобы помочь производителям таких изделий, мы начали завозить в Россию добавки с эластомером. Эластомер специально разработан для применения в полиолефинах отечественного качества и придает повышенную эластичность изделиям из полимеров. Например, по реальному опыту нас и наших покупателей данных добавок, относительное удлинение полипропиленовой нити при применении 10% добавки с эластомером — 23-26%, обычной добавки — ниже 22%. Как говорится, комментарии излишни.

Как видите, мы стараемся идти в ногу со временем и удовлетворять все новые и новые потребности своих покупателей, выполнять все условия, которые диктует современный рынок.

В отношениях с покупателями для нас важен не только бизнес, но и искренняя дружба и взаимное доверие. Для нас большая честь работать с нашими нынешними партнерами и большая радость приобретать новых друзей. Мы приглашаем Вас попробовать наши продукты и самим убедиться, что нашим конкурентным преимуществом сегодня являются [9]:

Мел, меловая добавка, наполнитель

Меловая добавка представляет собой смесь мелко-дисперсионного карбоната кальция высшего качества и несущего полимера (полиэтилен, полипропилен, линейный полиэтилен и т.д.). Применение линейного полиэтилена в смеси с карбонатом кальция позволяет использовать одну меловую добавку для различных видов используемого в процессе производства сырья так как он является наиболее универсальным и при смешивании не образует каких-либо неоднородных включений.

Применение меловой добавки, в различных пропорциях по отношению к основному сырью, позволяет получить различные эффекты, такие как:

— экономический, путем замещения основного дорогостоящего сырья на менее дешевую добавку

— физико-механический, при применении добавки в различных концентрациях может наблюдаться улучшение свойств конечного изделия

— стабилизирующий, процесс производства изделий при применении меловой добавки отличается гораздо высшей стабильностью по температурам, смешиванию компонентов смеси и т.д.

Основные характеристики меловой добавки DS 02

Цвет БЕЛЫЙ

Несущий полимер (LLDPE) — 16%

Карбонат кальция (CaCO3) — 80%

Модифицирующие добавки — 3%

Стеарат кальция — 1%

Характеристики:

Внешний вид — гранулы белого цвета

Плотность — 1475 кг/м3

Предел текучести расплава — 9.81 г/10мин (М=2,16кг при Т=190Со)

Размер частиц CaCO3 — менее 2 мкм

Температура плавления — 110 °С

Содержание влаги — менее 0.3 %

Рекомендуемый ввод — 10-40% в зависимости от требований выпускаемых изделий

Совместимость:

LDPE (ПВД), HDPE (ПНД), LLDPE (линейны ПВД), PP (полипропилен), PS (полистирол)

Сфера применения:

Экструзия пленок, формная экструзия и т.п.

Условия хранения:

Хранить в сухом прохладном месте, не допускать воздействия атмосферных осадков и прямых солнечных лучей. Гарантийный срок хранения — 3 года.

Упаковка:

Пластиковые или бумажные (с пластиковым вкладышем) мешки весом 25±0,3 кг.

Примечание:

Вышеприведенные данные для технического руководства в ознакомительных целях без каких-либо обязательств, пользователям рекомендуется протестировать продукт для окончательного подтверждения пригодности перед использованием. Производитель вправе менять характеристики, без предварительного уведомления, не ухудшая основные показатели концентрата

Меловые добавки-концентраты — необходимость использования

ООО «АПО Алеко-Полимеры» занимается использованием и продажами меловой добавки уже более 10 лет. Мы размещаем заказы на изготовление добавок по нашим рецептурам на ведущих предприятиях-изготовителях этих продуктов в странах Азии. Для меня, как, уверен, и для Вас, тема применения добавок очень интересна. Хочется поделиться с Вами опытом: как используются добавки, что видится главным смыслом их использования. А также разобраться, чего боятся технологи, когда слышат о меловой добавке, и чего бояться совсем не следует.

Начну с главного. С того, для чего мы сами употребляем добавку и рекомендуем Вам ее употреблять. Первый и главный аспект — это извлечение прибыли производителем изделий из полимеров. Прибыль в данном случае формируется за счет снижения некоторых издержек, т.е. экономии. Это может быть простое снижение себестоимости полимерного сырья за счет наполнения меловой добавкой как более дешевой составляющей. Это самое очевидное, не правда ли? Но есть и более сложные и не всегда очевидные моменты. Вероятно, вы их знаете и давно и успешно используете в работе. Но может оказаться и так, что о каком-либо аспекте Вы недостаточно информированы. Поэтому коротко пройдемся по этим моментам.

1. Уменьшение потребления красителей за счет окрашивания полимера в массе в матовый белый цвет. По опыту нашей компании и наших покупателей скажу: если Вы применяете меловую добавку, то Вы можете либо вообще отказаться от потребления концентрата диоксида титана, либо добавлять его в пределах 1 мешка на 1 тонну сырьевой смеси, т.е. 0,25% от объема сырья. Учитывая, что мировая цена на рутиловый диоксид титана растет за счет монополизации рынка в руках 4-5 компаний, снижения цены белого суперконцентрата нам ожидать в ближайшей перспективе не стоит. Стоит задуматься, чем мы с Вами можем в самое ближайшее время по максимуму заменить этот продукт, и меловая добавка нам в этом успешно поможет. Ведь добавка уменьшает потребление диоксида титана в 2-4 раза.

2. Добавка обеспечивает микрошероховатость поверхности изделия из полимера. Что это нам с Вами дает?

2.1. При измерении микрометром толщины полиэтиленовой пленки прибор измеряет фактически не саму толщину полиэтилена, а толщину тех «возвышенностей», которые частицы мела создают над поверхностью. Так из 16 мкм мы можем, не прибегая ни к чему, кроме меловой добавки, получить 18 мкм, а это 12,5% разницы! Многие наши покупатели обращают особое внимание именно на это свойство добавки.

2.2. За счет увеличения площади контакта усиливается адгезия флексографической краски, что положительно сказывается на ее расходе.

3. Коэффициент теплопроводности мела — 0,9 Вт, полипропилена — 0,16 Вт, полиэтилена — 0,25-0,25 Вт. Удельная теплоемкость мела — 0,88 кДж, полипропилена — 1,9 кДж, полиэтилена — 1,9-2,3 кДжi. За счет такой разницы расплав, в который введена добавка, нагревается и остывает быстрее. Это позволяет увеличить производительность Вашего оборудования, а также избежать брака, вызванного неравномерным остыванием готового изделия. Наш собственный опыт и отзывы наших покупателей показывают, например, что при одинаковой нагрузке на двигатель, применение мела позволяет увеличить производительность полиэтиленового экструдера на 5-10%.

4. Если Вы занимаетесь литьем из полиолефинов, то за счет той же разницы в теплопроводности изделие остывает прежде, чем дает усадку. То же самое касается и коробления, и появления заусенцев. Таким образом, Вы снижаете долю брака.

5. При изготовлении полимерных труб увеличивается жесткость, труба становится более плотной, «весомой». Это вызывает положительную реакцию конечных потребителей.

6. При изготовлении тонких пленок (типа пакетов «фасовка») обеспечивается стабилизация «пузыря» при выдуве.

За те годы, что «Алеко» занимается меловой добавкой, этот резон — экономия — остался главной причиной применения данного продукта. Но рынок не стоит на месте. Потребности производителей теперь уже не состоят только в том, чтобы просто сэкономить. Естественное желание производителя — не просто не потерять, а возможно, даже улучшить качество, и при этом сэкономить. В понимании многих это разнонаправленные векторы, ведь часть технологов до сих пор либо опасается использовать меловую добавку, либо воспринимает ее как своего рода «неизбежное зло», которое приходится использовать, но была бы их воля — они бы никогда с ней не «заморачивались». Попытаюсь на основании своего опыта перечислить те «опасения», которые испытывают некоторые технологи перед применением меловых добавок. Я не претендую на полноту описания и не собираюсь скатываться в область психологии. Остановимся на нескольких ярких примерах, которые представляются очень важными. Ведь в дальнейшем эти опасения транслируются руководителям бизнеса и влияют на их решения. В результате бизнес экономит, возможно, гораздо меньше, чем мог бы, и проигрывает конкурентам.

Опасение первое. «Мел является абразивом, он изнашивает шнеки, головы, детали ткацких станков…»

Насколько оправданы эти опасения? Разумеется, мел является твердым неорганическим веществом. В своей основе это мономинеральная порода, сложенная кальцитом (карбонатом кальция) — CaCO3. Твердость по шкале Мооса равна 3. Не алмаз, конечно, но при постоянном использовании даже азотированный шнек с высокой твердостью поверхности может износиться. Хотя, строго говоря, абсолютно любая добавка, отличная от самого полимера, имеет бóльшую, чем этот полимер, абразивность. Да и азотирование шнека некоторых производителей могло производиться, мягко говоря, с нарушением технологии.

По опыту нашей компании могу сказать: мы используем различные добавки более 10 лет. Шнек нашего первого полипропиленового экструдера (шнек 120-й) проработал без износа более 12 лет при постоянной норме применения добавки 4% и более. При этом производительность не падает. Почему шнек не износился? Тому есть несколько причин:

1) Состав мела, особенно природного, неоднороден. Хотя это достаточно чистое вещество, но в нем все равно есть примеси. Ведь получают его не в лабораторных условиях. Поэтому следует обращать особое внимание на характеристики мела, содержащегося в меловой добавке. В меле должно содержаться более 90% карбоната кальция (в идеале, чем больше, чем лучше), который является самой «мягкой» из возможных фракций мела. Остальное составляют доломит, магнезит, оксиды железа и кремния (кварц), углерод и т. п. Углерод окрашивает мел в серый цвет, а оксид железа — в желтоватыйii. Все это (кроме углерода) — более «твердые» фракции. Например, если твердость кальцита — 3, то доломита — 3,5-4,5, магнезита — 4-4,5, кварца — 7. В разных добавках используется разный мел с разным содержанием карбоната кальция. А вот содержание высокоабразивных примесей типа кварца (оксида кремния) различается в более чем 2 раза. Например, в добавках A-Len содержание кальцита в меле — 98-99%. Однако нам встречались меловые добавки, где использован мел с содержанием кальцита 60-70%, а остальное — более твердая фракция. Например, кварц (оксид кремния) — это естественный абразив. Это было определено в результате достаточно дорогостоящего анализа, который для нас время от времени проводит Торгово-Промышленная палата. Разумеется, добавка, где содержатся более твердые фракции, наносит больший вред оборудованию. С другой стороны, если таких вредных примесей в добавке в 2 раза меньше, то применять ее можно в 2 раза больше с тем же результатом по износу оборудования.

2) Мел, использованный в меловой добавке, обязательно должен пройти обработку стеариновой кислотой. При попадании внутрь материального цилиндра и распаде гранулы добавки стеариновая кислота как более легкая фракция в расплаве создает прослойку между частицами мела и шнековой парой. Это препятствует прямому контакту мела со шнеком, и, соответственно, износу.

Таким образом, качественная добавка должна иметь в своей основе мел с максимально высоким содержанием кальцита, с максимально низким содержанием абразивных примесей, и в обязательном порядке обработанный стеариновой кислотой. Если добавка вызывает абразивный эффект, то в ней использован ненадлежащий мел. В ином случае, как это произошло у нас, шнек будет спокойно работать в течение долгого времени без какого-либо сверхизноса. Даже, если добавлять его 30%, ни к какой катастрофе это не приведет.

С этим связано и другое опасение, которое не так широко распространено. Но следует упомянуть о нем в связи с вопросом о составе мела. В любом меле содержится оксид железа Fe2O3, который, кроме окрашивания мела в желтоватый цвет, ускоряет окислительные процессы, происходящие в полимерах. Поэтому, если изделие должно быть УФ-стабильно, то не следует применять некоторые добавки, где содержание оксида железа велико. Если для Вас УФ-стабильность не имеет особого значения, то для Вас все равно, какую добавку применять. Однако мы ориентируемся на все категории покупателей и поэтому в добавках A-Len содержание Fe2O3 в среднем в 2 раза ниже, чем в большинстве добавок, поставляемых в Россию.

Опасение второе. «Добавка увеличивает вес изделий, так что из одного объема смеси получается меньше изделий». Действительно, плотность мела 2,72 г/м3, добавки — 1,8-1,9 г/м3, а плотность полиолефинов — 0,91-0,94 г/м3. Соответственно, изделие, в которое добавлен мел, становится тяжелее сделанного из чистого полимера.

Но так ли это «страшно» для качества и экономии? На качестве, пожалуй, это никак не сказывается. Под вопросом оказывается только экономия. И то только в некоторых случаях. Дело в том, что многие виды полимерных изделий — мешки, пакеты и т.д. — продаются на вес. Заменяя часть полимера на более тяжелое вещество, мы, наоборот, экономим объем смеси.

Если говорить о литье или изготовлении труб, то давайте вспомним о том, что мел снижает усадку и исключает коробление, а также придает дополнительную плотность и жесткость. Соответственно, ничто не мешает сделать толщину стенок изделия оптимальной для сохранения Вашей экономии.

Так что можно сказать, что здесь страхи несколько преувеличены. Для определенных категорий производителей этот вопрос вообще не актуален. Для других — стоит внести небольшие изменения в устоявшуюся технологию. Но ведь выигрыш в цене того стоит!

Опасение третье. «Добавка снижает прочность готовых изделий, особенно сварных швов или полипропиленовых нитей». Что касается качества сварного шва. Для сварки желательно получить как можно более гладкие свариваемые поверхности. Частицы мела могут выступать над этими поверхностями и существенно нарушать гладкость.

Здесь необходимо заметить, что это касается далеко не всех добавок. Вот пример прочности полипропиленовой нити при применении добавок A-Len и других меловых добавок. И опять все зависит от качества мела, но теперь это уже касается размера его частиц. Теплопроводность мела увеличивает скорость процесса сваривания изделий из пластмасс.

Есть два основных показателя размера частиц мела: средний размер и максимально возможный размер. Для добавок в основном указывают средний размер. А вот для сварного шва важно, каков максимально крупный размер частиц (не более 2% от общего объема всех частиц всех размеров). В добавках A-Len премиум-категории используется мел, где размер 2% частиц не превышает 11 мкм при среднем размере 1,2 мкм. Сейчас испытывается новая добавка с размером частиц в среднем 0,5 мкм, в максимуме 2 мкм. Такие добавки не нарушают качество шва даже при высоком проценте применения. А вот за другие добавки поручиться не можем. В странах Азии нам встречались добавки с очень «разнокалиберным» мелом. Была, например, одна марка, где содержалось 2% частиц порядка 80 мкм! Разумеется, выяснилось это при лабораторном анализе привезенных образцов, и с таким поставщиком мы работать не стали, хотя цена была привлекательной. Поставщик этот, тем не менее, сейчас продает в Россию именно ту марку, которую мы анализировали. Как говорится, выводы Вы можете сделать сами.

Что касается прочности на разрыв или на разрушение. Действительно, мел при высоких нормах применения увеличивает хрупкость изделий. Особенно это касается тех изделий, при экструзии которых происходит вытяжка, но актуально и для литья тонкостенных изделий. Именно для того, чтобы помочь производителям таких изделий, мы начали завозить в Россию добавки с эластомером. Эластомер специально разработан для применения в полиолефинах отечественного качества и придает повышенную эластичность изделиям из полимеров. Например, по реальному опыту нас и наших покупателей данных добавок, относительное удлинение полипропиленовой нити при применении 10% добавки с эластомером — 23-26%, обычной добавки — ниже 22%. Как говорится, комментарии излишни.

Таким образом, применение добавок A-Len решает и эти вопросы, которые могут возникнуть у вдумчивого технолога по поводу применения меловых добавок. В наших продуктах используется мел действительно мелкой дисперсии, а в наиболее «продвинутых» марках применены специальные эластомеры.

Как видите, мы стараемся идти в ногу со временем и удовлетворять все новые и новые потребности своих покупателей, выполнять все условия, которые диктует современный рынок.

В отношениях с покупателями для нас важен не только бизнес, но и искренняя дружба и взаимное доверие. Для нас большая честь работать с нашими нынешними партнерами и большая радость приобретать новых друзей. Мы приглашаем Вас попробовать наши продукты и самим убедиться, что нашим конкурентным преимуществом сегодня являются [9]:

Меловые добавки

Меловые добавки (компаунды) — искусственные многокомпонентные материалы, состоящие из основы и наполнителей. За счет взаимодействия различных свойств компонентов компаунды, вводимые в полимерное сырье, образуют материал с новыми качествами и эксплуатационными свойствами.

Компаунды на основе карбоната кальция увеличивают прочностные характеристики исходных полимеров, поднимают теплостойкость материала, снижают электростатический эффект, придают готовому изделию устойчивость к механическому воздействию.

Помимо улучшения потребительских свойств продукции и повышения ее конкурентоспособности применение меловых добавок позволяет существенно увеличить экономическую эффективность деятельности предприятий за счет оптимизации производственных процессов и снижения затрат на приобретение сырья:

Сфера применения меловых добавок

Производство меловых добавок на сегодняшний день дает возможность изготовителям продукции в самых разных отраслях промышленности повысить качество выпускаемых изделий и увеличить рентабельность бизнеса.

Меловые добавки наиболее широко применяются при производстве следующих видов товаров:

Какие выгоды предоставляет использование меловых добавок?

Применение меловых добавок благоприятно скажется на экономической эффективности деятельности производителей, поскольку это позволит оптимизировать производственные процессы и сократить переменные затраты. В зависимости от вида выпускаемого продукта, меловые добавки могут заменить до 80% входящего в состав продукта дорогого полимерного сырья, без потерь в качестве изделия.

Использование меловых добавок в производстве позволит:

Использование меловых добавок также имеет ряд плюсов и в экологическом аспекте. Их содержание в полиэтилене, пластике, полипропилене, способствует более быстрому разрушению изделия в природе и дает гораздо меньше загрязнений при утилизации и вторичной переработке продукции.

Где купить меловые добавки?

Вам нужна качественная меловая добавка, цена которой ниже среднерыночной? Мы готовы предложить вам порядка 20 марок полимерных наполнителей по самым лучшим ценам. Наши добавки для полимеров соответствуют всем требованиям ГОСТ, что подтверждается сертификатами качества.

Наша команда специалистов профессионально подходит к каждому проекту. Мы произведем оценку потребности в добавках, осуществим ввод материала в производство клиента, настроим оборудование и осуществим необходимый сервис. Для каждого заказчика мы можем разработать индивидуальную рецептуру, оптимально соответствующую всем требованиям, установленным на его производстве.

Наполнители для полимеров, меловая добавка.

Меловая добавка – компаунд из мелкодисперсного обработанного карбоната кальция и связующего полимера, в качестве которого применяется полиэтилен либо полипропилен, а также комплекс специальных инновацоинных добавок, обеспечивающих улучшение целого ряда показателей.

Испольуется для введения в качестве наполнителя в полимерные композиции на основе ПНД, ПВД и полипропилена, при производстве всех типов пленок, пакетов и мешков, полиэтиленовых труб, а также литьевых изделий.

Преимущества применения меловых добавок:

— Снижение себестоимости готовой продукции;

— Обеспечение значительного увеличения производительности экструдера;

— Придание антиблокирующих свойств пленке;

— Снижение статики;

— Улучшение способности к нанесению печати;

— Снижение дозировки белого суперконцентрата;

— Придание матовости изделию;

— Отсутствие абразивных свойств для шнеков;

— Экологичность применения.

Премиум-класс Мел-тон 1075

| Содержание карбоната кальция / CaCo3 | % | 80 |

| Носитель / линейный полиэтилен LLDPE | % | 17 |

| Эластомер | % | 3 |

| Размер частиц карбоната кальция / CaCo3 | мкм | 1±0,5 |

Стандарт-класс Мел-тон 1074

| Содержание карбоната кальция / CaCo3 | % | 75 |

| Носитель / ПВД LDPE | % | 20 |

| Эластомер | % | 5 |

| Размер частиц карбоната кальция / CaCo3 | мкм | 1±0,5 |

Эконом-класс Мел-тон 1072

| Содержание карбоната кальция / CaCo3 | % | 75 |

| Носитель / линейный по LLDPE | % | 20 |

| Эластомер | % | 5 |

| Размер частиц карбоната кальция / CaCo3 | мкм | 1,5 ±0,5 |

По заказу могут быть произведены меловые добавки со специальными свойствами.