Метакрилат что это за материал

Метакрил – лучший материал для производства ванной

Большинство современных производителей ванн отдают предпочтение различным типам пластика для их изготовления, стремясь всячески удешевить производство за счет дешевизны самого материала, при этом совершенно не беспокоясь о тех свойствах, о которых так печется современный потребитель.

Именно по этой причине российский рынок сантехники в свое время буквально наводнили ванны, сделанные из ABS с акриловым покрытием. Многим пользователям, несомненно, известно, что этот материал недостаточно тверд и по своей толщине неоднороден. Все это приводит к тому, что при сравнительно невысоком качестве изготовления ванна может со временем расслаиваться.

Но о чем нельзя никак сказать в контексте ненадежности и низкого качества, так это о ваннах, изготовленных с использованием полиметилметакрилата.

Что представляет собой ПММА?

По своей сути это прозрачный, достаточно легкий и твердый материал термопластичного типа. Для получения листового метакрила используются специальные прозрачные, не имеющие цвета гранулы, которым в процессе обработки можно придавать различные свойства прозрачности и различный оттенок.

Кроме того возможны и вариации текстуры – зернистая либо рельефная поверхность. Этот замечательный материал проявляет исключительную устойчивость к изнашиванию и старению.

Если сравнивать метакрил со стеклом силикатным, то можно выделить следующие преимущества первого:

Благодаря такому внушительному перечню преимуществ данное сырье достаточно активно используется сегодня в рамках всевозможных строительных мероприятий, а также для воплощения самых разных дизайнерских интерьерных задумок в жизнь.

Несколько обобщающих слов о свойствах метакрила

Подобно прочим пластиковым материалам метакрил подвергается линейной деформации под действием определенных температур, которые носят обратимый характер. Если разница температур составляет порядка шестидесяти градусов Цельсия, лист может измениться в размерах до 5 м/п.

В случае возгорания метакрил не представляет такой опасности, как прочие виды пластикового сантехнического сырья. Не страшны метакрилу и сильные морозы, не говоря уже о том, что материал не выцветает под воздействием ультрафиолетовых лучей.

Говоря о солнечных лучах, нельзя не упомянуть о том, что метакрил способен пропускать почти 95 процентов света, существенно превосходя в этом отношении свои аналоги.

Компания Am.Pm проводит акцию с 1 декабря 2021 года по 31 декабря 2021 года! Смесители Ванны Раковины.

Компания Ravak проводит акцию с 1 ноября 2021 года до 31 декабря 2021 года! Ванны

Компания Alveus проводит акцию с 18 октября 2021 года по 9 января 2022 года! Смесители Кухонные мойки

Компания Riho проводит акцию с 1 ноября 2021 года по 31 декабря 2021 года! Ванны Уголки, ограждения.

Метилметакрилат

| Метилметакрилат | |

| |

| Общие | |

|---|---|

| Систематическое наименование | Метилметакрилат |

| Химическая формула | C5H8O2 |

| Физические свойства | |

| Молярная масса | 100,12 г/моль |

| Плотность | 0,94 г/см³ |

| Динамическая вязкость (ст. усл.) | 0,6 Па·с (при 20 °C) |

| Термические свойства | |

| Температура плавления | -48 °C |

| Температура кипения | 101 °C |

| Химические свойства | |

| Растворимость в воде | 1,5 г/100 мл |

| Классификация | |

| Рег. номер CAS | 80-62-6 |

| SMILES | CC(=C)C(=O)OC |

| RTECS | OZ5075000 |

Метилметакрилат (ММА) — Сложный метиловый эфир метакриловой кислоты; бесцветная, маслянистая жидкость с ароматическим запахом, легко испаряется и воспламеняется. Температура кипения — 100,3 °C, в водных растворах понижается до 83 °C. Плотность — 0,935 г/см³ (полимер — 1,2 г/см³ и больше).

Химическая формула метилметакрилата: CH2=C(CH3)COOCH3.

Применение

Более 50 % производимого метилметакрилата используется для получения акриловых полимеров. В форме полиметилметакрилата и других смол, он применяется, главным образом, в виде листов пластика, порошков для литья и формовки, поверхностных покрытий, эмульсионных полимеров, волокон, чернил и пленок. Метилметакрилат также применяется в производстве материалов, известных под названием плексигласа или люцита. Они используются в зубных протезах, твердых контактных линзах, и клеях. N-бутилметакрилат используется в качестве мономера для смол, сольвентных покрытий, клеев и присадок к маслам, а также входит в состав эмульсий для аппретирования тканей, кожи и бумаги, применяется в производстве контактных линз.

Опасность

Метилметакрилат может оказывать угнетающее действие на центральную нервную систему, печень, почки ; вызывать аллергические реакции глаз, кожи, носа, горла; вызывает сильную головную боль, тошноту, дерматит у рабочих, контактировавших с данным мономером.

Чрезвычайно легко диффундирует через стенки пластмассовых канистр, сосудов, загрязняя воздух.

Полиметилметакрилат, или органическое стекло, образуется в результате реакции полимеризации ММА.

Полезное

Смотреть что такое «Метилметакрилат» в других словарях:

метилметакрилат — метилметакрилат … Орфографический словарь-справочник

метилметакрилат — сущ., кол во синонимов: 1 • метакрилат (5) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

метилметакрилат — СН2=С(СН3)СООСН3, бесцветная жидкость, tкип 101°C. Применяется главным образом для получения оптически прозрачного полимера полиметилметакрилата (см. также Стекло органическое). * * * МЕТИЛМЕТАКРИЛАТ МЕТИЛМЕТАКРИЛАТ, CH2=C(CH3) COOCH3,… … Энциклопедический словарь

метилметакрилат — metilmetakrilatas statusas T sritis chemija formulė CH₂=C(CH₃)COOCH₃ atitikmenys: angl. methyl methacrylate rus. метилметакрилат; метиловой эфир метакриловой кислоты ryšiai: sinonimas – 1 (metoksikarbonil) 1 metiletilenas … Chemijos terminų aiškinamasis žodynas

Метилметакрилат — метиловый эфир метакриловой кислоты CH2 = С (СН3) СООСН3, бесцветная жидкость; tкип 101 °С, плотность 0,936 г/см3 (20 °С); растворимость в воде при 30 °С 1,5% (по массе), неограниченно растворим в спирте и этиловом эфире … Большая советская энциклопедия

МЕТИЛМЕТАКРИЛАТ — (метиловый эфир метакриловой к ты) СН 2=С(СН 3 )СООСН 3, мол. м. 100,12; бесцв. прозрачная жидкость; т. пл. 48,2°С, т. кип. 101 °С, 63°С/200 мм рт. ст.; d420 0,9430; … Химическая энциклопедия

МЕТИЛМЕТАКРИЛАТ — метиловый эфир метакриловой кислоты, CH2=C(CH3)COOCH3 бесцветная жидкость с характерным запахом; tкип 100,6 °С. Легко полиме ризуется, образуя твёрдый оптически прозрачный полиметилметакрилат(см. также Стекло органическое) … Большой энциклопедический политехнический словарь

МЕТИЛМЕТАКРИЛАТ — СН2=С(СН3)СООСН3, бесцв. жидкость, tкип 101 °С. Применяется гл. обр. для получения оптически прозрачного полимера полиметилметакрилата (см. также Стекло органическое) … Естествознание. Энциклопедический словарь

Полиметилметакрилат и другие полиакрилаты: производство и свойства

Полиметилметакрилат (ПММА) – это полимер метилметакрилата (метилового эфира метакриловой кислоты), имеющий формулу [-СН2С(СН3)(СООСН3)-]n.

Производство блочного полиметилметакрилата (органического стекла)

Полиметилметакрилат (пластифицированный или непластифицированный) получают блочной полимеризацией метилметакрилата в формах из силикатного стекла в присутствии инициаторов. При полимеризации в формах для уменьшения количества выделяющегося тепла и усадки в формы заливают 10—30%-ный раствор полиметилметакрилата в мономере (сироп). При получении пластифицированного полиметилметакрилата в качестве пластификатора применяют фталаты (дибутилфталат), фосфаты и другие соединения (5—15% от массы мономера).

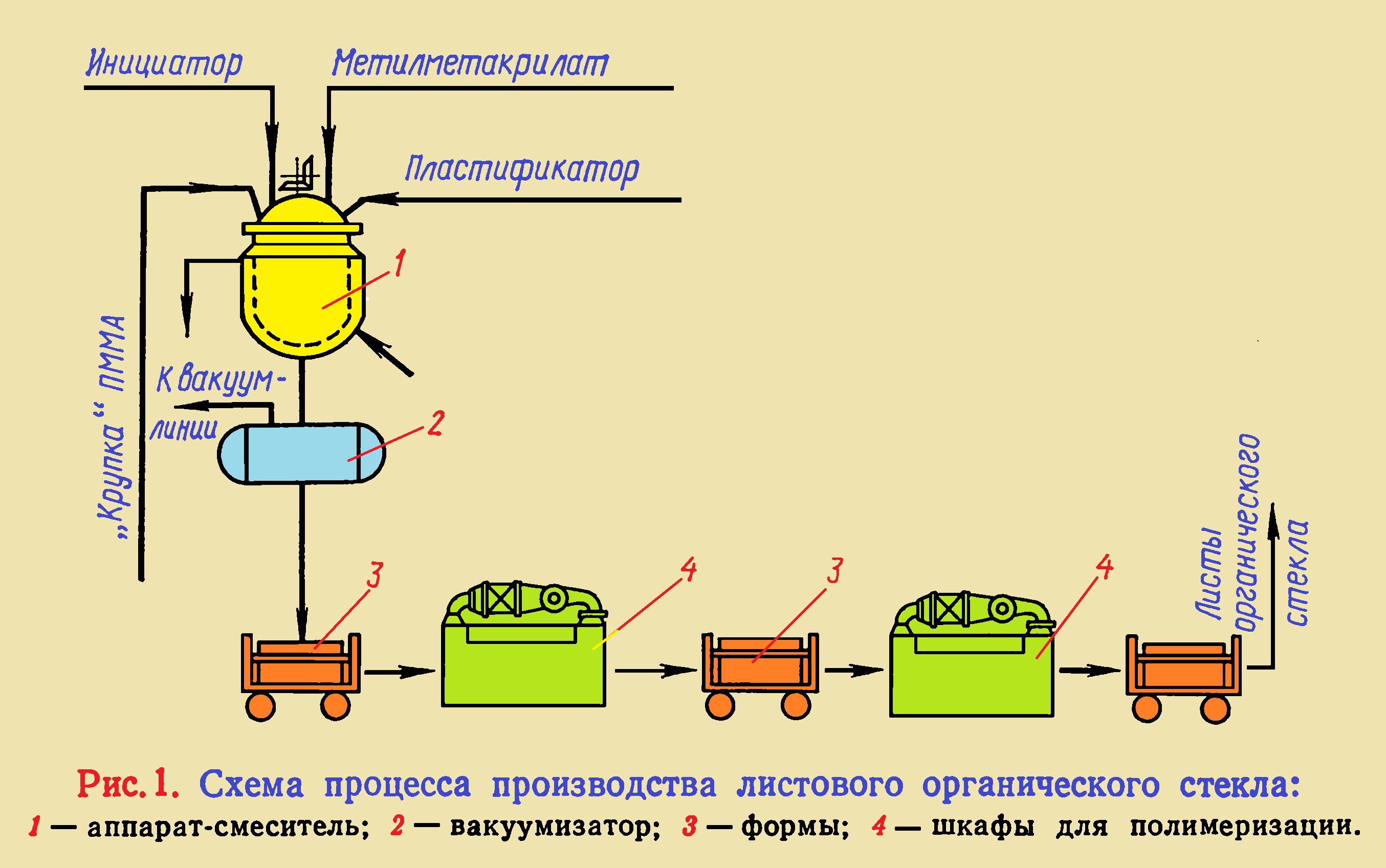

Технологический процесс получения листового органического стекла является периодическим и состоит из стадий изготовления стеклянных форм, приготовления мономера или сиропа и заливки его в формы, полимеризации (мономера или сиропа) в формах, охлаждения, разъема форм, обработки и упаковки.

Формы изготовляют из силикатного стекла размером 1200×1400, 1450×1600 и 1600×1800 мм и толщиной 5—11 мм. Силикатное стекло предварительно промывают и сушат в специальном агрегате. Листы силикатного стекла по краям разделяют трубкой из пластифицированного поливинилхлорида или укладывают между ними резиновый шланг, обернутый бумагой, прочитанной водным раствором поливинилового спирта. Расстояние между силикатными стеклами определяет толщину листов органического стекла.

Мономер готовят при комнатной температуре в аппарате с мешалкой. В аппарат загружают метилметакрилат и инициатор— пероксид бензоила (0,1—1,0% от массы мономера).Смесь тщательно перемешивают. Приготовленный мономер поступает в специальный аппарат-мерник, из которого затем подается в формы.

Полимеризацию мономера в формах проводят в туннельной полимеризационной камере с циркулирующим горячим воздухом или в ваннах с циркулирующей водой, нагретой до 20 °С.

При использовании сиропа процесс полимеризации состоит из двух стадий:

Применение сиропа обеспечивает более высокую степень полимеризации (уменьшается обрыв цепи, повышается молекулярная масса полимера), кроме того при его использовании уменьшается образование вздутий и пузырей, что способствует улучшению качества органического стекла. Сироп получают форполимеризацией мономера в аппарате с мешалкой, обратным холодильником, системой обогрева и охлаждения в присутствии незначительных количеств инициатора (0,05—0,1%) при 70— 80 °С в течение 2 ч при слабом перемешивании. В результате полимеризации образуется раствор полимера в мономере, содержащий 5—10% полимера. После охлаждения в полученный сироп вводят инициатор и тщательно перемешивают. Затем сироп заливают в формы для окончательной полимеризации.

Сироп можно готовить также, растворяя полиметилметакрилат в виде «крупки» (отходы органического стекла) в мономере.

В аппарат-смеситель 1 загружают ММА, «крупку» ПММА, инициатор, пластификатор и краситель (при получении окрашенного стекла).

«Крупку» получают путем измельчения обрезков или бракованных листов органического стекла на станке, просеивая их через сито, и термообработки в течение 1—8 ч при 40—150 °С до образования продукта необходимой молекулярной массы.

Ниже приведены нормы загрузки компонентов в аппарат-смеситель, (в массовых частях):

Для получения матовых стекол с перламутровым оттенком вводят 6— 9 массовых частей полистирола.

В аппарате 1 при перемешивании сначала растворяют «крупку» в ММА при 45 °С в течение 2—3 ч, затем вводят пластификатор, инициатор и другие компоненты. Полученный сироп перемешивают и сливают в вакуумизатор 2 для извлечения из реакционной массы растворенного воздуха. После этого сироп заливают в формы 3 , которые помещают в шкафы полимеризации 4 . В шкафы подается, горячий воздух, нагреваемый в калориферах. Температуру полимеризации изменяют в зависимости от толщины получаемого листа, постепенно повышая ее от 40 до 100 °С.

Продолжительность полимеризации определяется толщиной стекла и колеблется от 20 до 100 ч. Окончание процесса полимеризации проверяют в формах по содержанию остаточного мономера.

По окончании полимеризации формы охлаждают, разнимают и извлекают полимер в виде листов или блоков. Разъем форм можно проводить как мокрым, так и сухим методом. При мокром методе формы погружают в ванны, заполненные горячей водой. При сухом разъеме охлаждение форм до комнатной температуры проводится в термокамере воздухом. Полученные листы органического стекла поступают на обработку и контроль, затем их оклеивают бумагой, обрезают края листов по формату и упаковывают. Силикатные стекла поступают на мойку для повторного использования.

В качестве инициаторов реакции полимеризации метилметакрилата применяют также перкарбонаты. При получении толстых листов органического стекла и крупных блоков используют различные окислительно-восстановительные системы, которые позволяют проводить полимеризацию метилметакрилата при более низких температурах.

Производство суспензионных полиакрилатов и полиметакрилатов

Суспензионную полимеризацию эфиров акриловой и метакриловой кислот проводят в водной среде в присутствии инициаторов, растворимых в мономере. Этот метод применяется для полимеризации эфиров низших спиртов (метилового и этилового) метакриловой кислоты и эфиров акриловой кислоты. В качестве инициаторов используют пероксиды и азосоединения, чаще всего— пероксид бензоила. Стабилизаторами суспензии служат желатин и поливиниловый спирт, метилцеллюлоза, соли полиакриловой и полиметакриловой кислот и др. Полимеры образуются в виде гранул. Размер образующихся гранул зависит от содержания и природы стабилизатора, а также от скорости перевешивания реакционной среды.

В реактор загружают дистиллированную воду и мономер (отношение 3:1), затем вводят стабилизатор суспензии (около 3% от массы мономера). После перемешивания в реактор вводят пластификатор — дибутил-, диоктилфталаты, дибутилсебадинат и др. (от 5 до 30% от массы мономера) и если нужно, краситель. Затем добавляют раствор инициатора (0,2—0,5%) в мономере.

Полимеризацию проводят сначала при 70—75 °С, а затем температура повышается до 80—85 °С за счет теплоты, выделяющейся в результате реакции. Продолжительность процесса – около 4 ч.

Полимеризацию в суспензии можно проводить и при более высокой температуре под давлением. Например, гранульный полиметилметакрилат, пригодный для изготовления изделий прессованием, получают в автоклаве при 120—134°С. В реакционную смесь вводят различные добавки: смазочные вещества (стеариновая кислота или лауриловый спирт), термостабилизаторы (диоктилсульфид), регуляторы молекулярной массы полимера и др.

Окончание полимеризации определяют по содержанию мономера в полимере, которое не должно превышать 1— 2%. Гранулы полимера поступают на центрифугу или нутчфильтр, где их отделяют от жидкой фазы и промывают водой или разбавленным раствором серной кислоты (которую затем отмывают водой) для удаления остатков стабилизатора суспензии. Далее полимер сушат в гребковой вакуум-сушилке или в сушилке с встречным потоком воздуха при температуре около 100 °С. Сухие гранулы полимера направляют на упаковку или дальнейшую переработку.

Полученные, гранулы перерабатывают в изделия литьем под давлением (при 190—280°С) и экструзией. Полимер с частицами размером не более 0,2 мм можно перерабатывать в изделия методом прессования при 140—180 °С и давлении 9,8—14,7 МПа.

Для литья обычно применяют полиметилметакрилат со средней молекулярной массой 20000—30000, который получают в присутствии пероксида бензоила и карбоната магния в автоклаве при 80—120 °С.

Производство эмульсионных полиакрилатов и полиметакрилатов

Эмульсионную (латексную) полимеризацию эфиров акриловой и метакриловой кислот проводят в водной среде в присутствии инициаторов, растворимых в воде, но нерастворимых в мономере. Реакция протекает с высокой скоростью, образующийся полимер имеет молекулярную массу большую, чем при полимеризации в блоке, суспензии и в растворе.

Полимер образуется в виде латекса, из которого можно выделять твердый продукт в виде тонкодиоперсного порошка.

При эмульсионной полимеризации в качестве эмульгаторов применяют различные мыла (олеиновые), соли органических сульфокислот, сульфированные масла и т. п., а также различные поверхностно-активные вещества неионогенного типа. Инициаторами служат персульфат аммония, пероксид водорода и другие пероксиды, растворимые в воде.

Полимеризацию проводят в нейтральной или слегка кислой среде. Соотношение мономера, воды, эмульгатора и инициатора такое же, как и при полимеризации в суспензии. Реакцию проводят в условиях, аналогичных условиям полимеризации в суспензии при 60—90 °С. Контроль процесса осуществляют по содержанию мономера в полимере, которое по завершении реакции не должно превышать 1—2%. Порошок полимера выделяют из эмульсии путем разрушения ее серной кислотой или испарения воды. Полученный тонкодисперсный порошок фильтруют на центрифуге, отмывают от эмульгатора водой или спиртом, сушат при 40—70 °С и направляют на дальнейшую переработку.

Метод эмульсионной полимеризации широко применяется для получения полиметилакрилата, полибутилметакрилата и других полиакрилатов.

Производство полиакрилатов и полиметакрилатов в растворе

Полимеризацию эфиров акриловой и метакриловой кислот в растворе проводят только в тех случаях, когда полимеры используют для приготовления лаков.

В качестве растворителей применяют бензол, изопропилбензол, хлорбензол, толуол, ацетон, циклогексанон и др.

Инициаторами служат пероксид бензоила, динитрил азобисизомасляной кислоты и другие инициаторы радикального типа. При полимеризации в растворе образуются полимеры с низкой молекулярной массой вследствие передачи цепи на растворитель.

В промышленности полимеризацию метилметакрилата обычно проводят в водно-метанольной среде (30 :70), в которой растворяется мономер, но не растворяется полимер.

Полиметилметакрилат образуется в виде порошка, выпадающего в осадок. Полимер отфильтровывают на центрифуге, а водно-метанольную смесь возвращают в процесс.

Свойства полимеров эфиров акриловой и метакриловой кислот

Полимеры эфиров акриловой и метакриловой кислот представляют собой термопластичные, аморфные материалы, прозрачные и бесцветные. В зависимости от строения при комнатной температуре они могут быть твердыми, эластичными или мягкими. Полиалкилметакрилаты характеризуются большей твердостью, чем полиалкилакрилаты.

Физико-механические свойства полиалкилакрилатов и полиалкилметакрилатов зависят от размера спиртового радикала в сложноэфирной группе. С увеличением длины радикала твердость, плотность и другие механические свойства полимера ухудшаются, снижается температура размягчения полимера.

Полиалкилакрилаты с большим спиртовым радикалом являются вязкими жидкостями.

Полиметилметакрилат — твердый полимер с молекулярной массой от 20 000 до 200 000 (в зависимости от метода получения и условий полимеризации).

Блочный полиметилметакрилат (органическое стекло) обладает высокой механической прочностью, легкостью и светопрозрачностью.

Стереорегулярный изотактический полиметилметакрилат, полученный при низких температурах, имеет температуру стеклования 45 °С и температуру плавления 160 °С, синдиотактический полимер — температуру стеклования 115°С и температуру плавления 200 °С.

Под действием внешних сил, главным образом растягивающих напряжений, в органическом стекле часто появляются трещины, которые в ряде случаев образуют полости с полным внутренним отражением. Это явление, получившее название «серебрение», значительно снижает качество органического стекла, ухудшает его свойства. Повышению стойкости органического стекла к растрескиванию способствуют пластификация и ориентация полимера, нагретого до 140—150 °С, растяжением в двух взаимно перпендикулярных направлениях. Это приводит также к увеличению ударной вязкости в 7—10 раз.

При нагревании полимеров эфиров акриловой и метакриловой кислот до 160 °С происходит их плавление, а выше этой температуры начинается деструкция. Так, полиметилакрилат деструктируется при 250 °С с образованием низкомолекулярных полимеров, диоксида углерода и метанола, а полиметилметакрилат — при 300 °С с образованием исходного мономера (80%).

При нагревании выше 250 °С происходит деструкция полибутилметакрилата с образованием изобутилена и смеси различных продуктов.

Полимеры эфиров акриловой и метакриловой кислот растворяются в сложных эфирах, кетонах, в хлорированных и ароматических углеводородах, плохо растворяются в алифатических углеводородах и низших спиртах. Растворимость в малополярных соединениях улучшается с увеличением длины алифатического радикала в сложноэфирной группе. С возрастанием молекулярной массы полимера растворимость ухудшается. При комнатной температуре они стойки к действию многих веществ. Действие излучений на полиалкилакрилаты приводит к частичной деструкции и сшиванию полимеров.

Полиалкилакрилаты и полиалкилметакрилаты способны окрашиваться в различные цвета при добавлении к ним соответствующих красителей и пигментов.

Наибольшее распространение получил полиметилметакрилат, который применяется главным образом для изготовления органического стекла.

В зависимости от физико-механических свойств, состояния поверхности и размера оптических искажений органическое стекло вырабатывается различных сортов и марок.

Полиметилметакрилат можно применять в электротехнике в конструкциях сухих высоковольтных разрядников.

В химической промышленности нашел применение материал на основе полиметилметакрилата с наполнителем — графитом. Он используется для изготовления электродов хлорных ванн, химической теплообменной аппаратуры и т.д.

Из полибутилметакрилата получают также гибкие шланги и оболочки для кабеля, имеющие высокую маслостойкость, стойкость к действию озона и атмосферных факторов.

Для модификации полимеров эфиров акриловой и метакриловой кислот широко используют метод сополимеризации.

В промышленности выпускается сополимер бутилметакрилата с метакриловой кислотой (БМК-5), который характеризуется хорошей адгезией к металлам и высокой светостойкостью. Широко,используются сополимеры метилметакрилата со стиролом.

Широкое распространение получили компаунды, применяемые в качестве диэлектриков для защиты обмоток водопогружных двигателей, в конструкциях измерительных трасформаторов и как влагонепроницаемые материалы для различных технических целей.

Освоено производство сополимеров эфиров акриловой и метакриловой кислот с винилхлоридом, винилиденхлоридом, винилацетатом, с простыми виниловыми эфирами и другими мономерами.

Полиметилметакрилат

Органическое стекло (оргстекло), или полиметилметакрилат (ПММА) — синтетический полимер метилметакрилата, термопластичный прозрачный пластик, продаваемый под торговыми марками плексиглас, лимакрил, перспекс, плазкрил, акрилекс, акрилайт, акрипласт и др., также известный под названием акриловое стекло или акрил.

Содержание

История

В наши дни теплостойкие фторакрилатные органические стекла используются в качестве легких и надежных деталей остекления высокоскоростных самолетов ОКБ «МиГ» в сочетании с высокопрочными конструкциями из алюминиевых, титановых сплавов и сталей, — работоспособны при температурах эксплуатации 230—250°C. [2]

Тем не менее, полимеры только частично способны заменять термостойкие стёкла повышенной прочности — в большинстве случаев они употребимы только в виде композитов. Развитие авиации подразумевает полёты в верхних слоях атмосферы и гиперзвуковые скорости, высокие темпратуры и давление, когда органическое стекло вобще неприменимо. Примером тому могут служить летательные аппараты, сочетающие в себе качества космических кораблей и самолётов — «Спейс Шаттл» и «Буран».

Существуют органические альтернативы акриловому стеклу — прозрачные поликарбонат, поливинилхлорид и полистирол.

Свойства

Эти органические материалы только формально именуются стеклом, и относится к совершенно иному классу веществ, о чём говорит и само название, и чем в основном определяются ограничения свойств, и, как следствие того — возможностей применения несопоставимых со стеклом по многим параметрам; оранические стекла способны приблизиться по свойствам к большинству видов неорганических стёкол только в композитных материалах, однако огнеупорными они уже никогда не будут; стойкось к агрессивным средам органических стёкол также определяется значительно более узким диапазоном.

Тем не менее, материал этот, когда его свойства дают очевидные преимущества (исключая специальные виды стёкол), используется как альтернатива силикатному стеклу. Различия в свойствах этих двух материалов следующие:

Существует два типа оргстекла — литьевое и экструзионное.

Применение

Как уже отмечено, самолёты и вертолёты, относящиеся к предыдущему поколению, остекляют однослойными или многослойными (композитными) материалами на основе органических и силикатных стекол.

Изделия из оргестекла получают вакуумным формованием, пневмоформованием и штамповкой. Используется также метод холодного формования. Многие области применения этих полимеров пересекаются со стеклом, но оргстекло значительно проще обрабатывается и формуется, а также обладает меньшим весом. Это определяет его преимущество для изготовления различных деталей интерьера, указателей, рекламной продукции и аквариумов. Обычно для связи используется трудоёмкое оптическое стекло. В этом волокне сердцевина делается из кварцево-германатного стекла. Хотя материал стеклянных волокон дешевле пластиковых, их себестоимость выше из-за специальной обработки и технологии изделий. В отдельных, менее отвественных случаях широкое применение для связи имеет пластиковое волокно.

Из необычных областей применения оргстекла следует отметить:

ПММА нашёл широкое применение в офтальмологии: из него делаются жёсткие интраокулярные линзы (ИОЛ), которых в настоящее время имплантируется в мире до нескольких миллионов штук в год.

Оранические стекла как биоматериалы именно из-за таких качеств как пластичность позволили заменить стёкла неорганические. (Например, контактные линзы). Работа учёных в течении более чем 20 лет привела к созданию в конце 90-х годов силикон-гидрогелевых линз, которые благодаря сочетанию гидрофильных свойств и высокой кислородопроницаемости могут непрерывно использоваться в течение 30 дней круглосуточно. [3] Тем не менее это не стёкла, но оптический материал со своими характеристиками.

Характеристики

Примерные характеристики акрилового оргстекла

| Характеристика | Единица измерения | Значение |

|---|---|---|

| Плотность | г/см³ | 1,19 |

| Светопропускание | % | 92 |

| Модуль упругости при растяжении | МПа | 3300 |

| Предел прочности при растяжении | МПа | 76 |

| Ударная вязкость по Шарпи | кДж/м² | 11 |

| Коэффициент линейного теплового расширения | мм/мС | 0,065 |

| Температура размягчения | °С | 110 |

| Твёрдость по Роквеллу | M | 95 |

| Диапазон рабочей температуры | °C | –40…+80 |

Методы обработки

Уход и очистка

Для регулярной чистки оргстекла используется обычная вода, в случае более серьёзного загрязнения можно использовать тёплую воду с мягким моющим средством. Во избежание царапин не следует допускать сухого трения. Окна часто очищают с помощью распылителей высокого давления.