Мжт это такое что

Машины для внесения жидких органических удобрений

Жидкие органические удобрения вносят поверхностно или внутрипочвенно при помощи цистерн-разбрасывателей, а также дождевальных установок на поля, расположенные вблизи ферм.

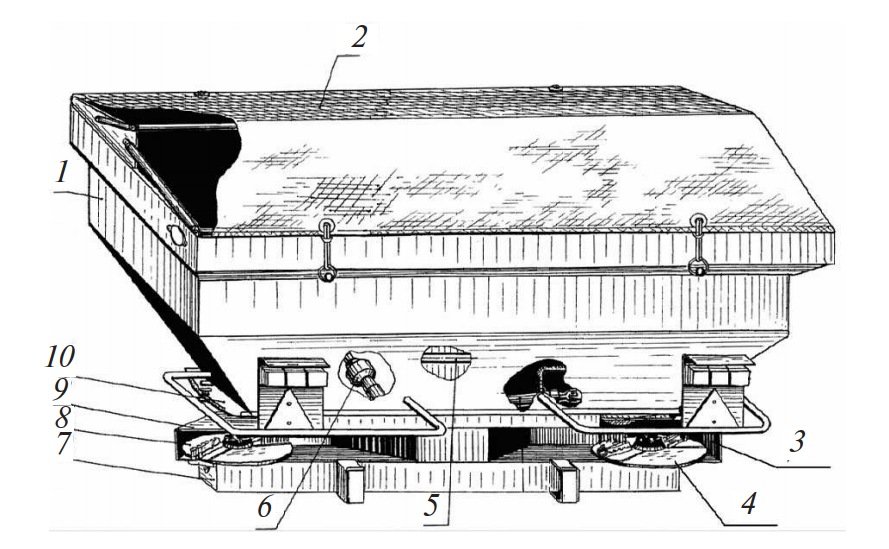

Цистерна снабжена верхним 2 и нижним люками с крышками и поплавковым уровнемером 1. Вакуумная установка служит для образования разрежения в цистерне при заправке. Она состоит из двух насосов ротационного типа. Всасывающий коллектор насосов трубопроводом соединен с корпусом предохранительного клапана 4, внутри которого размещено два полых шара.

Центробежный насос, приводимый в действие от ВОМ трактора, перекачивает жидкость из цистерны в напорный трубопровод. Он состоит из корпуса и рабочего колеса с лопастями. Насос крепят к фланцу патрубка цистерны.

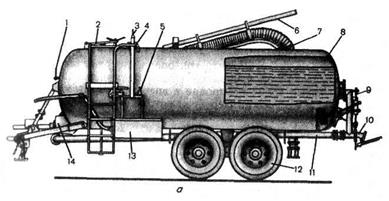

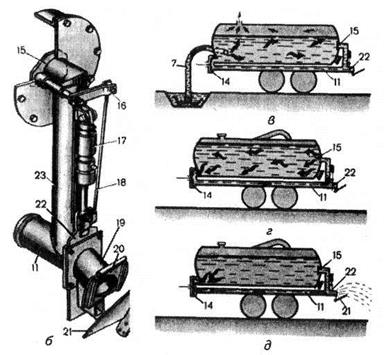

Рис. 4.14. Машина МТЖ-10: а – общий вид; б – переключающее и разливочное устройство; в – схема заправки; г – схема перемешивания; д – схема разлива удобрений; 1 – уровнемер; 2 – верхний люк; 3 – вакуумметр; 4 – предохранительный жидкостный клапан; 5 – предохранительный вакуумный клапан; 6 – штанга;

7 – заправочный рукав; 8 – цистерна; 9 – переключающее устройство; 10 – разливочное устройство; 11 – напорный трубопровод; 12 – ходовое колесо; 13 – вакуумная установка; 14 – центробежный насос; 15, 22 – заслонки; 16 – рычаг;

17 – гидроцилиндр; 18 – тяга; 19, 23 – патрубки; 20 – сменная задвижка;

21 – распределительный щиток

Переключающее устройство служит для настройки машины на выполнение различных операций. Оно включает в себя верхнюю заслонку 15 (рис. 4.14, б), расположенную с внутренней стороны резервуара, нижнюю заслонку 22, гидроцилиндр 17, рычаг 16 и тягу 18, смонтированные на патрубке 23. Последний соединяет напорный трубопровод 11 с внутренней полостью цистерны.

Разливочное устройство служит для дозировки и распределения жидкого удобрения по поверхности поля. Оно состоит из патрубка 19, задвижки 20 и распределительного щитка 21, наклон которого можно изменять.

Машина может выполнять три операции: самозагрузку жидких органических удобрений из навозохранилища, перемешивание их во время транспортировки и внесение на поля.

Самозагрузка. Перекрывают заслонкой 22 (рис. 4.14, в) патрубок разливочного устройства, опускают с помощью гидроцилиндра штангу с рукавом 7 в навозохранилище и включают вакуумную установку. В цистерне образуется разрежение до 0,061 МПа, и жидкость через рукав начинает заполнять ее. Как только жидкость, достигнув верхнего уровня, поднимет шар клапана 4 (рис. 4.14, а) до упора в патрубок вакуумного трубопровода, поступление удобрений прекратится. После заполнения цистерны штангу укладывают в транспортное положение и отключают вакуумную установку.

Перемешивание. Заслонку 15 (рис. 4.14, г) открывают гидроцилиндром, а заслонку 22 закрывают и включают насос. Жидкость из резервуара поступает в насос и нагнетается им по трубопроводу 11 и патрубку 23 (рис. 4.14, б) в резервуар, т. е. циркулирует по кругу и перемешивается. Это предотвращает расслоение жидкости и образование осадка.

Внесение удобрений. Включают в работу центробежный насос 14 (рис. 4.14, д), который подает жидкость по трубопроводу в патрубок разливного устройства. При этом заслонку 15 закрывают, а заслонку 22 открывают. Выходя через отверстие в задвижке 20 (рис. 4.14, б) с большой скоростью, жидкость ударяется в щиток и веером (на ширину 6. 12 м) распределяется по поверхности поля.

Дозу внесения удобрений регулируют, заменяя задвижки, изменяя скорость движения агрегата или переставляя распределительный щиток. Машину комплектуют задвижками с отверстиями диаметрами 60, 90 и 110 мм. Для внесения 40. 60 т удобрений на 1 га работают без задвижек. Размер отверстия задвижки и рабочую скорость агрегата выбирают по таблице.

Машины ЗЖВ-Ф-3,2, РЖУ-3,6, РЖТ-4, РЖТ-8, РЖТ-16, МЖТ-6, МЖТ-16 и МЖТ-23 применяют для поверхностного внесения жидких органических удобрений. Их устройство и рабочий процесс такие же, как в МЖТ-10. Машины ЗЖВ-Ф-3,2, РЖУ-3,6 и РЖТ-4 предназначены также для транспортировки технической воды, жидких минеральных удобрений, растворов химикатов и заправки ими подкормщиков и опрыскивателей.

Контрольные вопросы

1. Какие машины применяют для измельчения, растаривания и погрузки минеральных удобрений?

2. Какие агротехнические требования предъявляются к внесению удобрений?

3. Как устроен и работает экскаватор ПЭ-0,85?

4. Какие машины предназначены для внесения на поверхность почвы твердых минеральных удобрений?

5. Как добиться равномерного распределения удобрений по ширине захвата?

6. Как установить разбрасыватель МВУ-0,5 на норму внесения удобрений?

7. Назовите машины, предназначенные для внесения твердых органических удобрений.

8. Как можно проверить норму высева удобрений разбрасывателем 1-РМГ-4 в полевых условиях?

9. Как устроен разбрасыватель РОУ-6?

10. Какими машинами вносят жидкие минеральные и органические удобрения на поверхность почвы?

Мжт это такое что

Для получения высоких урожаев сельскохозяйственных культур необходимо вносить в почву органические и минеральные удобрения.

Способы внесения удобрений. В зависимости от времени и целей различают следующие три способа внесения удобрений:

При основном способе удобрения вносят до посева или посадки культуры. Удобрения равномерно рассеивают по поверхности поля, затем заделывают почвообрабатывающими орудиями.

Припосевное удобрение осуществляется в небольших количествах при посеве семян, посадке клубней или рассады. Подкормка производится в тех случаях, когда какие-либо элементы питания не были внесены в почву или были внесены в небольших количествах, с учетом развития растений.

В зависимости от вида распределения удобрений по площади поля различают следующие способы внесения удобрений:

Основные требования к внесению удобрений:

Агротехнические требования. При внесении минеральных удобрений отклонение фактической нормы внесения от заданной допускается не более 10 %, неравномерность распределения удобрений туковыми сеялками – не более 15 %, разбрасывателями – 25 %, отклонение глубины заделки удобрений от заданной – не более 20 %. Время между внесением удобрений и их заделкой не должно превышать 12 ч.

Машины для внесения органических удобрений должны разрыхлять, измельчать и вносить их равномерно по площади. Отклонение фактической нормы внесения от заданной допускается не более 25 %, неравномерность распределения по ширине разбрасывания – не более 25 %, по направлению движения – не более 10 %. Разрыв по времени между разбрасыванием и заделкой органических удобрений не должен превышать 2 ч.

2. Машины для внесения органических удобрений

Наиболее качественным видом органических удобрений является подстилочный навоз. К органическим удобрениям также относят навозную жижу, торф, компосты, заделываемую в почву растительную массу.

Резервом увеличения производства органических удобрений могут быть запасы озерных сапропелей. Сапропели – вещества преимущественно биогенного происхождения, образуются на дне пресноводных озер из планктона и растительных остатков в результате бактериальных процессов, происходящих при недостаточном доступе кислорода.

По прямоточной технологии погрузка навоза из прифермского бурта осуществляется с помощью погрузчиков в кузовные навозоразбрасыватели типа МТТ, ПРТ или РОУ. Навоз вывозится в поле и разбрасывается. Прямоточная технология применима при радиусе перевозки навоза до 10 км. Перевалочная технология предусматривает заблаговременную вывозку органики в полевые бурты, в которых она хранится до внесения. Из полевых буртов органические удобрения грузят погрузчиками в разбрасыватели и вносят по поверхности поля.

Внесение твердых органических удобрений. Твердые органические удобрения вносят при помощи кузовных разбрасывателей грузоподъемностью 4–11 т (табл. 1).

Таблица 1. Техническая характеристика машин для внесения твердых органических удобрений

| Показатель | Марка машины | ||||||

| РОУ-5 | МТТ-7 | ПРТ-7А | МТТ-8 | МТТ-9 | МТТ-10 | ПРТ-11 | |

| Агрегатируется с трактором тяги | 1,4 | 1,4 | 1,4 | 1,4; 2 | 2 | 2 | 3 |

| Грузоподъемность, т | 5 | 7 | 7,3 | 8 | 9,5 | 10 | 11 |

| Рабочая ширина распределения удобрений, м | 6–7 | 5–8 | 5–8 | 5–8 | 5–8 | 5–8 | 5–8 |

| Доза внесения, т/га | 15–60 | 10–60 | 10–60 | 10–60 | 10–60 | 20–60 | 20; 40; 60 |

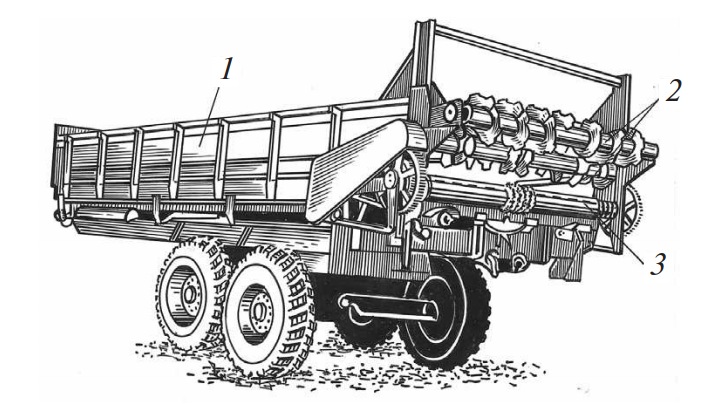

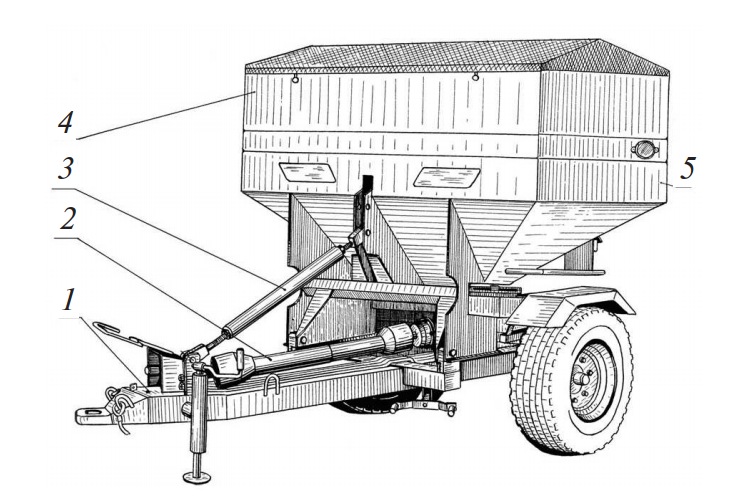

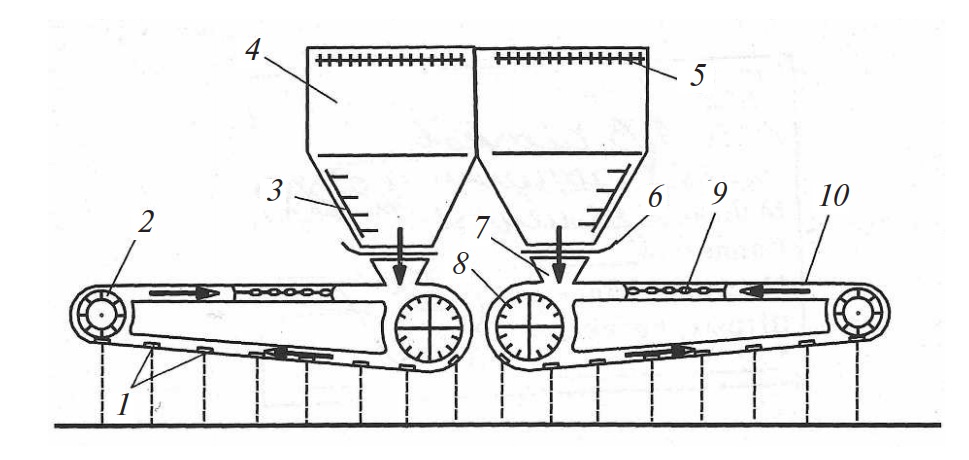

Разбрасыватель твердых органических удобрений имеет раму с прицепным устройством и двумя парами колес с пневматическими шинами (рис. 1). По дну кузова при работе разбрасывателя движется цепочно-планчатый транспортер. Разбрасывающее устройство состоит из измельчающего и разбрасывающего шнековых барабанов. Оно смонтировано на месте заднего борта кузова. Транспортер и разбрасывающее устройство приводятся в действие от вала отбора мощности трактора. Привод транспортера осуществляет специальный механизм, при помощи которого изменяются скорость движения транспортера и количество вносимых органических удобрений.

Рис. 1. Разбрасыватель органических удобрений: 1 – кузов; 2 – разбрасывающее устройство; 3 – транспортер

Работа разбрасывателя осуществляется следующим образом. Установленный в кузове транспортер подает массу навоза или компоста к активному разбрасывающему устройству, которое измельчает массу и распределяет ее по поверхности поля.

Аналогичным образом устроены и работают выпускаемые ОАО «Бобруйскагромаш» машины транспортно-технологические МТТ-4 и МТТ-9. Они также предназначены для поверхностного сплошного внесения твердых органических удобрений и перевозки различных сельскохозяйственных грузов с выгрузкой назад.

Для повышения надежности работы разбрасывателей типа ПРТ, МТТ перспективно применение гидравлического привода на рабочие механизмы. Это устраняет необходимость механических передач, предотвращает крупные поломки в случае забивания рабочих органов, а также позволяет поддерживать установленную норму внесения органических удобрений. На машине ПРТ-7Ш кроме гидравлического резервного привода транспортера применен разбрасывающий рабочий орган в виде четырех вертикально расположенных битеров, привод которых осуществляется от ВОМ трактора. Они обеспечивают лучшее измельчение вносимой массы, но более требовательны к ее качеству.

Внесение жидких органических удобрений на поля может осуществляться по различным технологическим схемам:

Загрузка навоза из прифермского навозохранилища при прямоточной технологии производится в разбрасыватели типа РЖТ, МЖТ, затем он доставляется в поле и разливается. Заделка удобрения проводится почвообрабатывающими машинами. Данная технология рекомендуется при радиусе перевозки от 2 до 10 км.

Технология внесения жидких органических удобрений, основанная на использовании цистерн-разбрасывателей, состоит из следующих технологических операций: погрузка жидкого навоза из навозохранилищ специальными погрузчиками-измельчителями, которые одновременно с погрузкой обеспечивают и необходимое приготовление загружаемой массы; транспортировка жидких органических удобрений и их распределение по поверхности поля в соответствии с заданной нормой внесения.

Погрузка удобрений из хранилищ в цистерны-разбрасыватели может осуществляться путем самозагрузки с помощью вакуума, создаваемого в емкости цистерны, и специальными погрузчиками. В настоящее время при погрузке жидкого навоза наиболее широкое применение получили насосы НЦИ-100, НЖТ-200, ЦМФ-160, а также специальные погрузчики-измельчители жидкого навоза типа ПНЖ-250.

Цистерны-разбрасывавтели предназначены для транспортирования, перемешивания и сплошного поверхностного внесения жидкого навоза. Они могут быть использованы для приготовления торфонавозных и других компостов, перевозки технической воды, барды, обрата и других жидкостей.

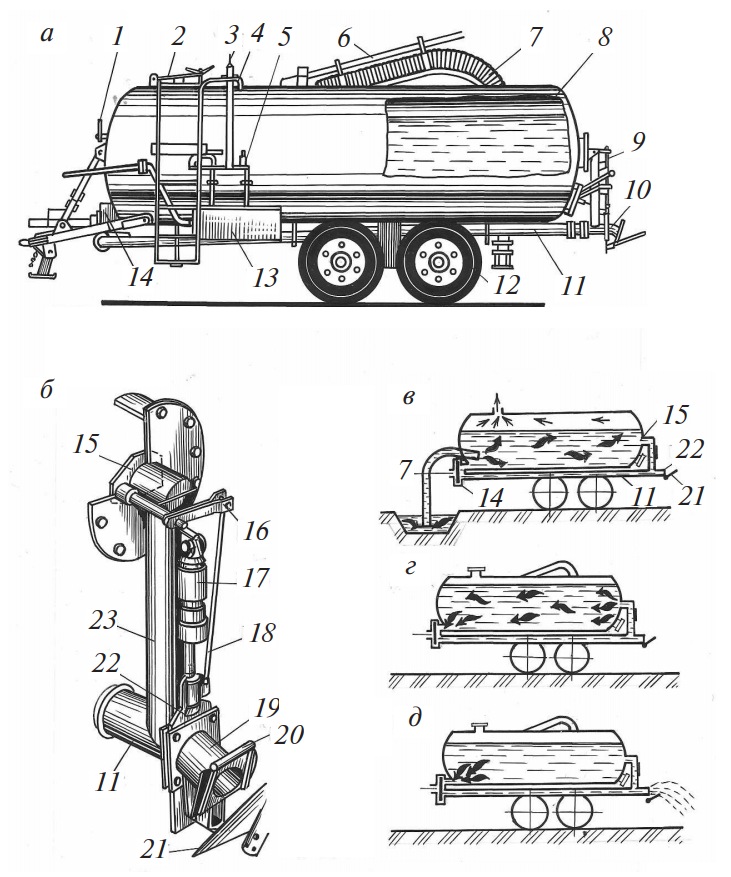

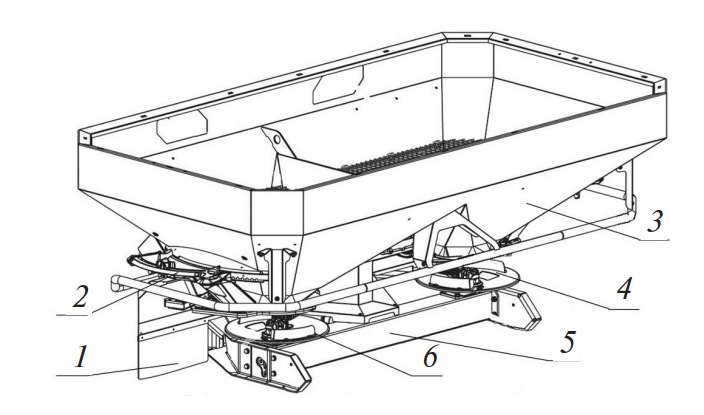

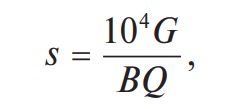

Разбрасыватель МЖТ-10 (рис. 2) представляет собой цистерну-полуприцеп, передняя часть которой опирается на гидрокрюк трактора, задняя – на ходовую часть. Состоит из следующих основных узлов и систем: собственно емкости цистерны, заборновакуумной и напорной перемешивающихся систем и их привода, распределительного устройства, системы управления. В верхней части цистерны имеется люк для загрузки навозной массы автономным погрузчиком.

Рис. 2. Разбрасыватель МЖТ-10: а – общий вид; б – переключающее и разливочное устройства; в – схема заправки; г – схема перемешивания; д – схема разлива удобрений; 1 – уровнемер; 2 – люк; 3 – вакуумметр; 4 – предохранительный жидкостный клапан; 5 – предохранительный вакуумный клапан; 6 – штанга; 7 – заправочный рукав; 8 – цистерна; 9 – переключающее устройство; 10 – разливочное устройство; 11 – напорный трубопровод; 12 – ходовые колеса; 13 – вакуумная установка; 14 – центробежный насос; 15 и 22 – заслонки; 16 – рычаг; 17 – гидроцилиндр; 18 – тяга; 19 – патрубок; 20 – сменная задвижка; 21 – распределительный щиток

Распределение удобрений по поверхности поля при использовании цистерн-разбрасывателей осуществляется путем подачи на распределительный щиток под напором приготовленной навозной массы, которая веером распределяется по полю. Может производиться внутрипочвенное внесение жидких органических удобрений с использованием дополнительных заделывающих приспособлений.

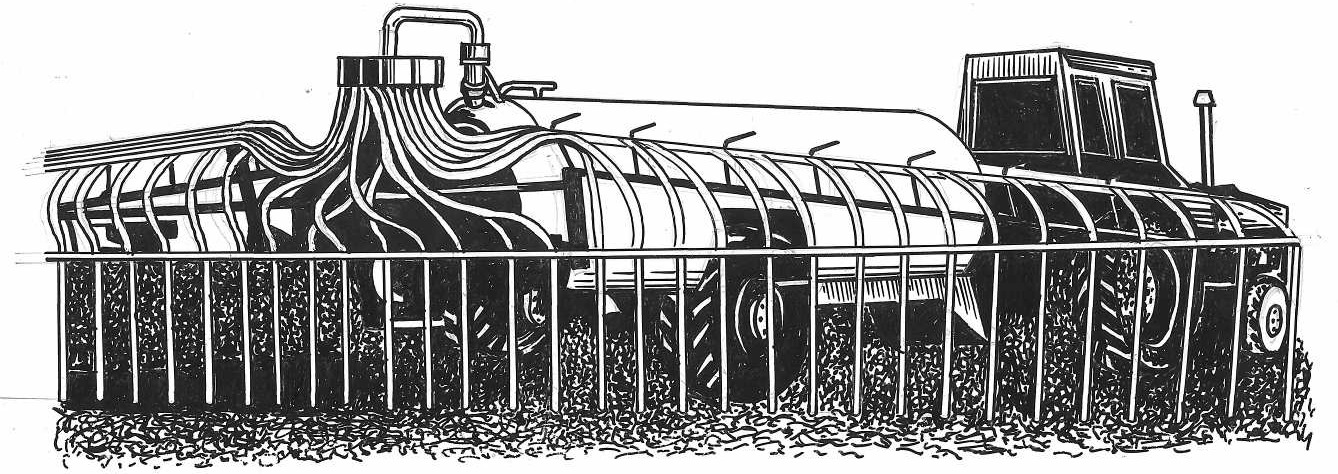

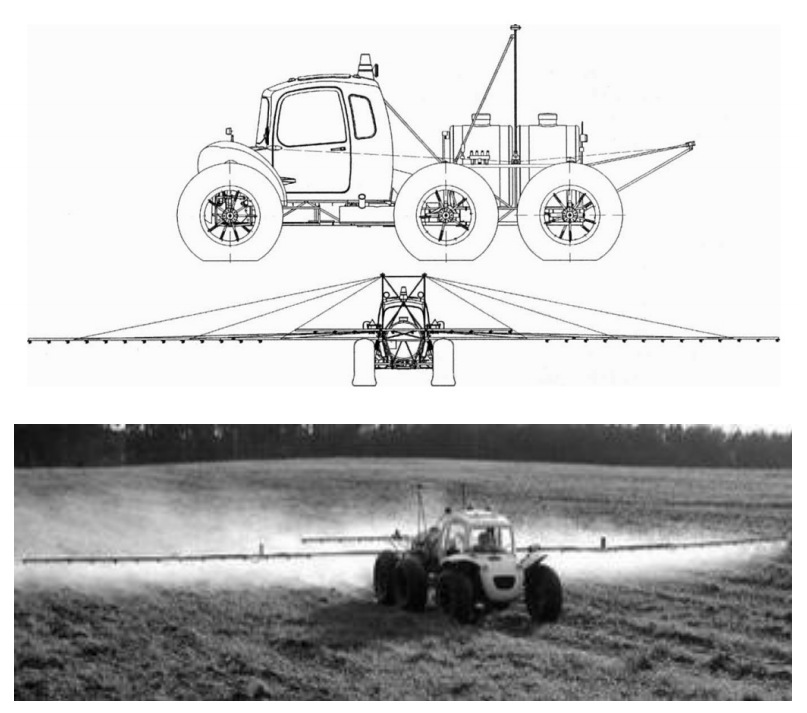

Внесение жидких органических удобрений может производиться путем разливания по поверхности почвы или с заделкой на глубину. При использовании технологии поверхностного внесения жидкие органические удобрения не разбрасываются, а равномерно разливаются по поверхности поля по подводящим трубкам (рис. 3). Это позволяет существенно повысить равномерность внесения, избежать излишнего испарения и снизить отрицательное влияние на окружающую среду.

Рис. 3. Машина для поверхностного внесения жидких органических удобрений

Внесение жидких органических удобрений с заделкой в почву производится обычно машинами с относительно небольшой шириной захвата в пределах 2,5–3,0 м. Для инъекции удобрений используются специальные сошники ножевого типа. Внесение органики производится на глубину 6–10 см с немедленной заделкой образующейся бороздки прикатывающими каточками, что позволяет предотвратить испарение. Внедрение подобных машин и технологий позволяет повысить использование азота из органических удобрений от 25 до 50–55 %.

Регулировки. Доза внесения органических удобрений при работе навозоразбрасывателей зависит от скорости движения агрегата и скорости движения транспортера. Для машин типа МТТ-4 и ПРТ- 7А требуемая норма внесения в пределах 10–40 т/га при различных скоростях движения трактора устанавливается гидравлическим регулятором скорости движения транспортера (табл. 2).

Таблица 2. Настройка разбрасывателей МТТ-4 (ПРТ-7А) на требуемую дозу внесения органических удобрений

| Параметр | Значение параметра для доз, т/га | |||

| 10 | 20 | 30 | 40 | |

| Скорость агрегата, км/ч | 11,27 (12) | 9,64 (10) | 9,64 (10) | 9,64 (10) |

| Передача трактора | IV (VI) | III (V) | III (V) | III (V) |

| Частота вращения ведущего вала транс- | 0,032 | 0,055 | 0,082 | 0,111 |

| портера, с–1 (мин–1) | (1,91) | (3,27) | (4,91) | (6,68) |

| Скорость транспортера, м/с | 0,014 | 0,024 | 0,036 | 0,049 |

| Число оборотов лимба регулятора от правого крайнего (открытого) положения | 2,3 (2,2) | 1,6 (2,1) | 0,5 (1,9) | 0 (0) |

| Время разгрузки, с | 243 (306) | 142 (188) | 94 (125) | 69 (94) |

Данные таблицы являются ориентировочными и действительны при номинальной производительности гидравлического насоса трактора (45–48 л/мин). При изменении параметров гидросистем трактора и машины дозы необходимо устанавливать опытным путем по времени разгрузки машины, контролируя площадь, на которой распределены удобрения.

На машине с механическим приводом транспортера устанавливаются дозы 20, 30, 40 т/га при тех же скоростях агрегата. Для этого цепь в механизме привода транспортера переставляется.

На машинах для внесения жидких органических удобрений типа МЖТ доза внесения регулируется с помощью сменных задвижек (см. рис. 2), закрепленных на выливном патрубке переключающего устройства, и изменением поступательной скорости движения агрегата, она также зависит от угла расположения отражательного щитка. Рекомендуемые скорости движения агрегата и диаметры отверстий сменных задвижек для различных доз внесения приведены в таблице 3.

Таблица 3. Рекомендуемые скорости движения агрегата и диаметры отверстий сменных задвижек для различных доз внесения жидких органических удобрений

внесения, т/га

агрегата, м/c

удобрений, м

задвижки, мм

Основные неисправности машин для внесения органических удобрений и способы их устранения приведены в таблице 2.4.

Таблица 4. Основные возможные неисправности машин для внесения органических удобрений и способы их устранения

| Признак неисправности | Причина возникновения | Способ устранения |

| Доза внесения удобрений не соответствует заданной | Машина неправильно установлена на дозу внесения удобрений Не отрегулировано натяжение цепей транспортера | Отрегулировать дозу Натянуть транспортер |

| Пробуксовывание предохранительной муфты | Машина перегружена Недостаточно затянута пружина предохранительной муфты | Устранить перегрузку уменьшением скорости транспортера Затянуть пружину предохранительной муфты |

| Транспортер работает рывками | Во впадины ведущих звездочек налипли удобрения Зубья барабана ударяются по искривленным скребкам транспортера | Очистить звездочки от удобрений Отрихтовать скребки |

3. Машины для внесения минеральных удобрений

В современных технологиях возделывания сельскохозяйственных культур важная роль отводится минеральным удобрениям. Промышленность выпускает минеральные удобрения в виде гранул размером 1–5 мм, кристаллов, порошков или жидкостей. Особое внимание уделяется равномерному внесению удобрений по полю со строгим соблюдением необходимой растениям дозы.

Для внесения минеральных удобрений используются следующие типы машин: навесные и прицепные разбрасыватели (автомобильные, тракторные, самоходные), комбинированные сеялки для внесения удобрений при посеве, подкормочные приспособления к почвообрабатывающим и посевным машинам.

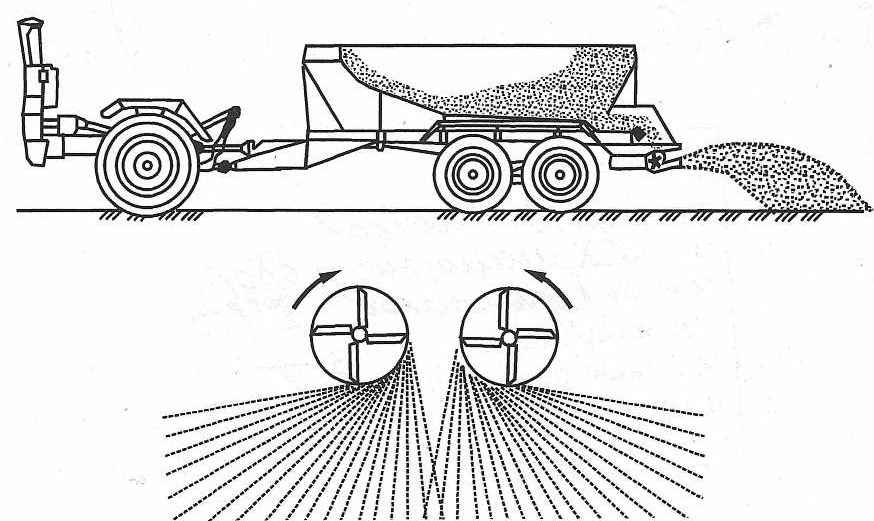

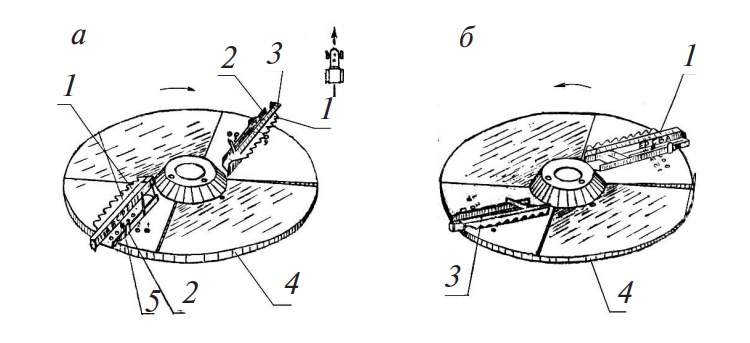

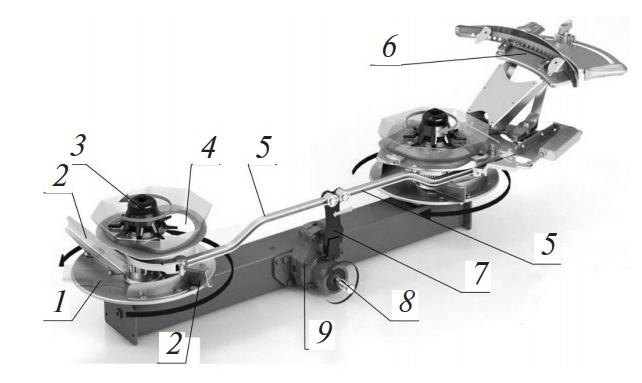

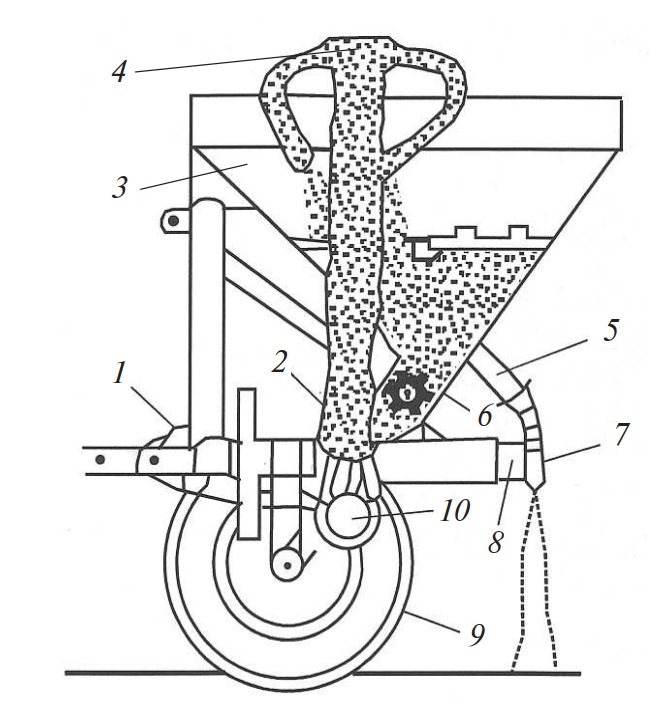

Разбрасыватели и рассеиватели. Принцип работы кузовных разбрасывателей минеральных удобрений заключается в следующем (рис. 4). Удобрения подаются из бункера транспортером. Через дозирующее устройство и направитель они поступают на один или несколько вращающихся разбрасывающих дисков и рассеиваются веерообразным потоком по поверхности почвы.

Рис. 4. Технологическая схема работы машины для поверхностного внесения минеральных удобрений и известковых материалов

В технологиях внесения минеральных удобрений особое внимание уделяется равномерности распределения их по поверхности поля. Явно выраженные полосы и существенные потери урожая наблюдаются при неравномерности свыше 25 %. Поэтому к машинам для внесения минеральных удобрений предъявляются повышенные технические и технологические требования.

Повышению качества внесения удобрений способствует использование оригинальных разбрасывающих дисков с регулируемыми лопатками. Лопатки дисков могут выдвигаться и поворачиваться на определенный угол в зависимости от вида и состояния удобрений, а также требуемой ширины захвата. Рабочая ширина захвата машины с двумя разбрасывающими дисками составляет 12–28 м. На некоторых моделях центробежных разбрасывателей предусмотрена возможность изменения частоты вращения дисков (в пределах 800–1200 мин–1), а также изменяется высота их установки над поверхностью поля.

Центробежные двухдисковые рассеиватели минеральных удобрений предназначены для поверхностного внесения твердых минеральных удобрений в гранулированном либо кристаллическом виде и посева семян зерновых культур и трав на полях и в садах с последующей заделкой их почвообрабатывающими орудиями, а также для подкормки озимых зерновых культур (в ранней стадии развития), лугов и пастбищ. Они должны высевать удобрения различной влажности, не мять, не уплотнять их при различной толщине слоя в бункере, быть удобными в эксплуатации, не подвергаться коррозии, иметь высокую производительность и малую металлоемкость. Наиболее полно этим требованиям удовлетворяют рассеиватели, технические характеристики которых приведены в таблице 5.

Таблица 5. Техническая характеристика центробежных двухдисковых рассеивателей

| Показатель | РУ-1000/1600 (полунавесной) | РДУ-1,5 (полуприцепной) | ||

| Объем бункера, дм3 | 860/1380 | 2470 | 1100 | 7000 |

| Грузоподъемность, кг | 1000/1600 | 3000 | 1500 | 9000 |

| Рабочая ширина внесения, м | 12–28 в зависимости от вида удобрений и установки направляющих и лопаток | 10–25 | 15–24 | |

| Габаритные размеры, м, не более: 2,86 | ||||

| Масса, кг | 550 | 1150 | 450 | 3900 |

| Колея, м | Трактора | 1,8; 2,1 | Трактора | Трактора |

| Рабочая скорость, км/ч | 8–12 | 6–15 | ||

| Транспортная скорость, км/ч, не более | Скорость трактора | 25 | Скорость трактора | |

| Максимальная высота погрузки от поверхности земли, м | 1,22 | 2,2 | 1,22 | |

| Доза внесения удобрений, кг/га | 40–1100 | 50–500 | 40–1100 | |

| Отклонение от заданной дозы внесения удобрений, %, не более | ±10 | |||

| Неравномерностьвнесения удобрений, %, не более по рабочей ширине | ±10 ±16 | |||

| Срок службы, лет | 6 | 6 | 6 | |

| Обслуживающий персонал | Один тракторист | |||

| Агротехнический просвет, м, не менее | 0,5 | 0,6 | 0,5 | |

| Потребляемая мощность, кВт, не более | 10 | |||

| Завод-изготовитель | ОАО «Бобруйскагромаш» | Полоцкий завод «Проммашремонт» | ОАО «Бобруйскагромаш» | |

Основными составными частями рассеивателя РУ-1600 (как и РУ-3000/1000, РДУ-1,5) являются: бункер с рамой, привод с муфтой фрикционной, дозирующие механизмы правый и левый, метатели дисковые правый и левый, отражатели правый и левый, рыхлитель, тент, карданная передача, гидросистема, электрооборудование.

Рис. 5. Общий вид рассеивателя РУ-1600: 1 – бункер с рамой; 2 – тент; 3 – отражатель правый; 4 – метатель боковой правый; 5 – рыхлитель; 6 – карданная передача; 7 – привод; 8 – метатель боковой левый; 9 – отражатель левый; 10 – механизм дозирующий левый

Устройство рассеивателя РДУ-1,5 аналогично РУ-1600.

Рассеиватель РУ-3000 включает все оборудование РУ-1600 и дополнительно имеет шасси на колесах и надставку бункера (рис. 6).

Рис. 6. Рассеиватель удобрений РУ-3000: 1 – шасси; 2 – передача карданная; 3 – растяжка; 4 – надставка; 5 – рассеиватель

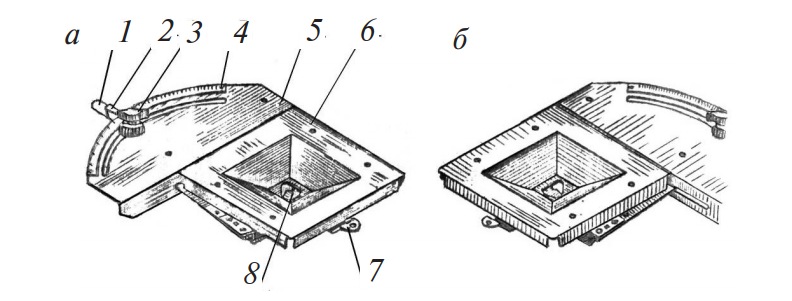

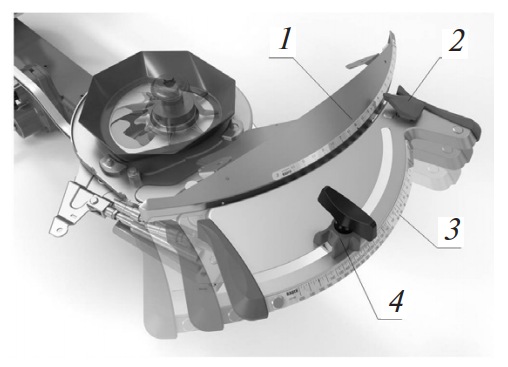

Метатели правый и левый (рис. 7) предназначены для рассеивания удобрений, а при необходимости и других сыпучих материалов. На каждом диске метателя установлены по две направляющие, которые могут поворачиваться относительно точки крепления и имеют шесть (1, 2, 3, 4, 5, 6) фиксированных положений. В каждую направляющую устанавливается лопатка, которая имеет возможность перемещаться по направляющей и имеет пять фиксированных положений (А, В, С, D, Е). Закрепление направляющих и лопаток производится подпружиненным фиксатором. Во избежание выброса лопатки с направляющей установлен упор.

Рис. 7. Метатели дисковые: а – метатель левый; б – метатель правый; 1 – направляющая; 2 – упор; 3 – лопатка; 4 – диск; 5 – фиксатор

Механизмы дозирующие (рис. 8) служат для установки и передачи на метатели требуемого количества удобрений (кг/мин) и состоят из поддона в форме усеченной четырехгранной пирамиды. Нижним фланцем они крепятся к днищу бункера под окном в бункере. Верхняя часть закрыта днищем с отверстием для подачи удобрений. Под отверстием на оси вращения закреплены шибер, управляемый гидросистемой из кабины трактора, и дозирующая заслонка, связанная с рычагом, на котором закреплен указатель. На боковой части поддона закреплены сектор и шкала.

Рис. 8. Дозирующие механизмы: а – механизм дозирующий левый; б – механизм дозирующий правый; 1 – рычаг; 2 – указатель; 3 – фиксатор; 4 – линейка; 5 – сектор; 6 – поддон; 7 – шибер; 8 – заслонка

При совмещении указателя с определенным делением шкалы устанавливается требуемый расход удобрений. Рычаг на секторе закрепляется фиксатором.

Рассеиватель РУ-1600 отгружается с предприятия-изготовителя в собранном виде, а рассеиватель РУ-3000 – в частично собранном виде, укомплектованным запасными частями, инструментом, принадлежностями и документацией в соответствии с упаковочным листом.

Регулировки. Регулировка предохранительной фрикционной муфты привода. Муфта должна быть отрегулирована на передачу крутящего момента 115±5 Нм. Регулировка производится затяжкой тарельчатой пружины. После длительного хранения рассеивателя следует ослабить пружину и заново отрегулировать муфту.

Регулировка дозирующей заслонки. Для обеспечения равномерной загрузки обоих метателей дозирующая заслонка должна быть отрегулирована при помощи нижнего пальца диаметром 28 мм. Для этого необходимо палец системы нижних рычагов вставить в дозирующее отверстие заслонки и рычагом зажать его в отверстии.

Регулировка установки привода. Расстояние от верхней плоскости ступицы (установка метателей) до днища должно быть равным 124±10 мм. Регулировка производится перемещением привода по вертикальным пазам рамы с бункером.

Регулировка метателей. Направляющие лопатки метателей можно настроить для разбрасывания различных видов удобрений, рабочей ширины и следующих способов внесения удобрений:

На каждом диске (см. рис. 7) находится по две одинаковые лопатки. Каждую лопатку можно устанавливать под различными углами (позиции 1, 2, 3, 4, 5, 6), а также по длине (позиции А, В, С, D, Е).

Настройка рассеивателей на требуемую дозу внесения удобрений. Необходимые установочные параметры для настройки метателей по видам удобрений, на рабочую ширину, равномерность и способ внесения следует брать из соответствующих таблиц, прилагаемых к инструкции по машине.

На каждом диске (левом и правом) одна из лопаток должна быть установлена (например, для варианта Е4–С2) в позицию Е4 (направляющая в позицию 4, а лопатка в позицию Е), а другая лопатка – в позицию С2 (направляющая в позицию 2, а лопатка в позицию С). Установка производится с помощью специального ключа. Ключ вводят в отверстие фиксатора и, преодолевая усилие пружины, выводят фиксатор из позиционных отверстий направляющей лопатки. Направляющую и лопатку устанавливают в требуемые позиции; фиксатор должен полностью войти в позиционные отверстия направляющей и лопатки.

Высота навески рассеивателя РУ-1600 (от верхней кромки лотка-уловителя) до поверхности почвы или растений должна составлять 400 мм, а для РУ-3000 – 790 мм.

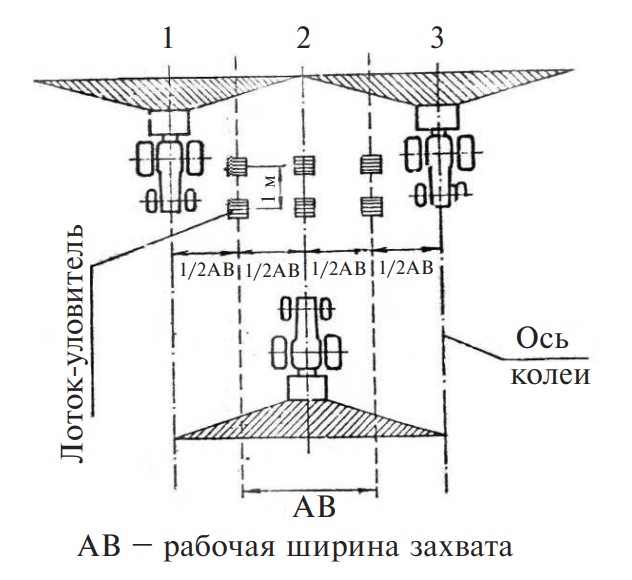

Выполнив необходимые установки, проверяют фактическую дозу внесения и качество поперечного распределения вносимых удобрений (рис. 9).

Рис. 9. Схема контрольной проверки доз внесения

Для этого выбирают горизонтальный участок поля длиной 60–70 м и шириной, равной трехкратной ширине рассеивания. Отмечают осевые линии каждого прохода. Полосы движения агрегата не должны иметь ямок и холмиков. На средней осевой линии и на расстоянии половины рассева справа и слева от осевой линии устанавливают по три лотка-уловителя на расстоянии 1 м друг от друга. Проехав все три полосы, взвешивают содержимое каждого лотка с пометкой (слева по ходу, центр колеи, справа по ходу) и определяют неравномерность поперечного распределения высеваемых удобрений. Если масса удобрений, собранных в лотках по центру колеи, справа и слева по ходу агрегата одинакова или отклонение не превышает 10 %, то установки сделаны правильно.

Если распределение удобрений несимметрично, необходимо проверить установку дозирующей заслонки и крыльчаток метателей и провести повторную проверку.

Если масса собранных удобрений в лотках справа и слева больше, чем в лотках, установленных по центру колеи, то направляющую крыльчатку необходимо установить в более низкое положение С (в сторону меньших цифр), а если меньше, то в более высокое положение (в сторону больших цифр). Если этого окажется недостаточно, увеличивают длину лопасти на этой направляющей. Особенности настройки рассеивателя при внесении удобрений на границе поля. Крыльчатки на метателе, обращенном к границе поля, устанавливают в позицию, приведенную в таблице рассеивателя. На другом метателе крыльчатки остаются в позициях, как при нормальном внесении удобрений. При этом установка дозирующих заслонок должна быть одинаковой на обеих сторонах рассеивателя.

Пробные проверки дозы внесения. Для точного контроля высеваемого количества удобрений при каждой смене вида удобрений необходимо проводить пробные проверки. Пробная проверка должна производиться на стоянке при вращающемся ВОМ (540 об/мин).

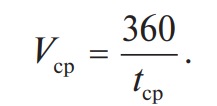

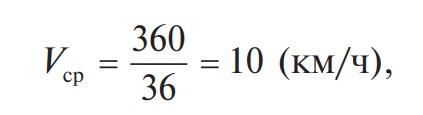

Определение скорости движения. Для определения скорости движения следует проехать по пробному участку длиной 100 м с наполненным на 1/2 бункером и определить время. Скорость движения определяется по формуле

Например, если время проезда составило 36 с, то скорость движения

где tср – время, за которое рассеиватель в агрегате с трактором проехал 100 м пути, с.

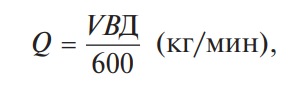

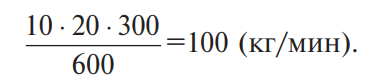

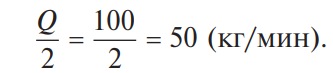

Определение расчетного количества высеваемого удобрения за минуту. Пробная проверка проводится только на одной выходной горловине, а расчет выполняют с учетом обеих выходных горловин, поэтому расчетное количество удобрений следует разделить на 2.

Расчет выполняют по формуле

где V – скорость движения агрегата, км/ч;

В – рабочая ширина захвата, м; Д – доза внесения, кг/га;

Q – количество удобрений, высеваемое за одну минуту через отверстие дозирующих заслонок, кг/мин.

Тогда выход удобрений из одной горловины должен составить

В зависимости от вида удобрений, заданной дозы, выбранной рабочей скорости и ширины разбрасывания необходимо установить лопатки на требуемые позиции А, В, С, D, Е и 1, 2, 3, 4, 5, 6 для обеспечения заданной нормы рассева удобрений и ширины разбрасывания.

После установки лопаток на требуемые позиции необходимо проверить, соответствует ли высев засыпанных в бункер удобрений заданной норме их внесения в почву. Для этого нужно при выключенном ВОМ и полной остановке агрегата расстелить на поверхности почвы пленку (или брезент), закрепив по углам колышками (так, чтобы получился «поддон»), и разбросать удобрения на пленку внутри огражденной поверхности в течение одной минуты. Взвешивание покажет фактическую дозу внесения, которую следует сравнить с расчетной и при необходимости уточнить установку дозирующего механизма.

В поле на первом проходе агрегата необходимо проверить правильность установки рассеивателя на заданную норму высева удобрений. Для этого необходимо засыпать в правую и левую половину бункера одинаковую массу удобрений (например по 50 кг), остановить агрегат на краю поля с учетом ширины захвата и пометить линию первого прохода вешками. Агрегат должен двигаться по намеченной линии до полного опорожнения бункера. После остановки агрегата замеряют покрытую удобрениями площадь. Разделив массу высеянных удобрений на площадь рассева, определяют фактическую дозу внесения.

При вращении метателей их защитный кожух создает всасывающий (вакуумирующий) эффект. По этой причине количество высеваемых удобрений во время работы больше, чем при опытах. При установке указателя на шкале против деления ниже 100 опытный результат нужно уменьшить на 10 %, а в диапазоне от 101 до 300 – на 5 %.

При пробных испытаниях следует снять оба метателя и подвесить воронку под выходным отверстием, дозирующую заслонку установить на деление шкалы в соответствии с инструкцией. На время тестирования следует при помощи гидросистемы трактора открыть заслонку.

Перед обкаткой необходимо проверить наличие смазки в приводе, трущихся местах. Обкатку начинают с малых оборотов ВОМ трактора (частота вращения 540 мин–1), постепенно увеличивая до номинальных значений.

Убедившись, что рабочие органы рассеивателя действуют нормально, нужно выполнить несколько маневров по площадке (для РУ-3000) и проверить работу тормозной системы. Обкатку в работе выполняют в течение одной смены с загрузкой удобрений 50 % от номинальной в начале и до полной загрузки в конце. Обнаруженные при обкатке нарушения в работе механизмов необходимо устранить.

Порядок работы. Перед началом работы на рассеиватель РУ-3000 следует установить колеса согласно агротехническим требованиям. Загрузку удобрений в бункер выполняют при полностью открытом тенте автомобильными или тракторными погрузчиками общего назначения на месте хранения удобрений или непосредственно в поле. После загрузки машина транспортируется к месту работы.

Для качественного выполнения технологического процесса необходимо:

Все работы при загрузке и настройке рассеивателя РУ-1600 на внесение удобрений производят при опущенном на землю рассеивателе и заглушенном двигателе трактора.

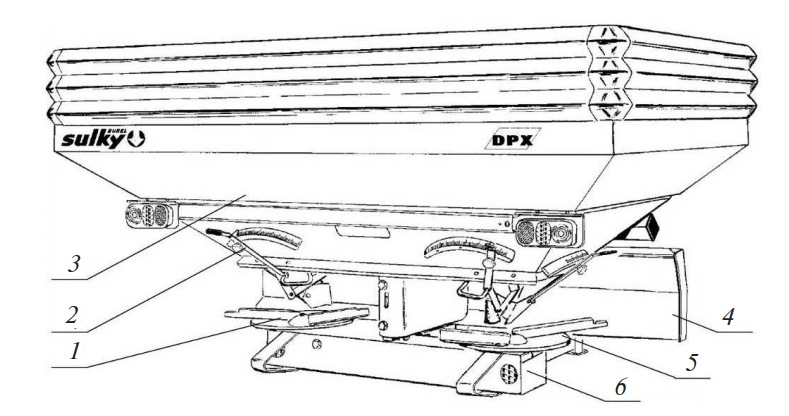

Рассеиватель Sulky DPX Prima предназначен для поверхностного внесения минеральных удобрений, подсева семян трав и зерновых культур. Основными составными частями рассеивателя являются бункер с рамой, привод, отражатель, дозирующие механизмы, правый и левый боковые метатели (рис. 10).

Рис. 10. Общий вид рассеивателя Sulky DPX Prima: 1 – метатель боковой левый; 2 – механизм дозирующий левый; 3 – бункер с рамой; 4 – отражатель; 5 – метатель боковой правый; 6 – привод

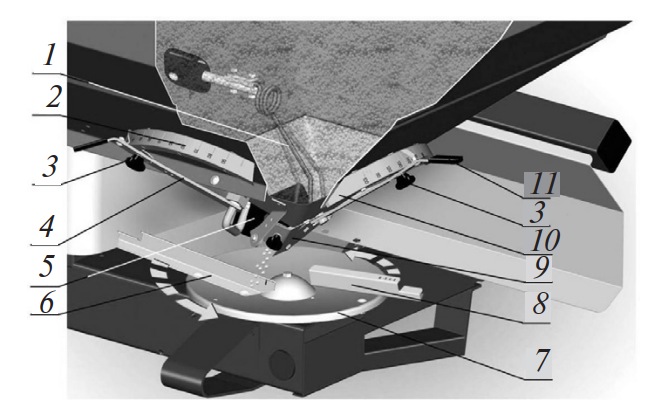

Удобрения из бункера поступают в рассеивающий узел (рис. 11), который включает мешалку, ссыпной лоток, регулятор ширины захвата со шкалой 10 и фиксатором. Для изменения дозы внесения удобрений имеются дозирующая заслонка, которая открывается посредством рычага с фиксатором по шкале 2. Рассеивающий диск состоит из тарелки, длинной и короткой рассеивающих лопаток. Высота рассеивателя над поверхностью обработки должна составлять 70 см.

Рис. 11. Рассеивающий узел: 1 – мешалка; 2 – шкала механизма дозирующего; 3 – фиксатор; 4 – рычаг механизма дозирующего; 5 – дозирующая заслонка; 6 – длинная рассеивающая лопатка; 7 – тарелка; 8 – короткая рассеивающая лопатка; 9 – ссыпной лоток; 10 – шкала регулятора ширины захвата; 11 – регулятор ширины захвата

Регулировки. Настройку на заданную норму расхода удобрений на 1 га можно произвести двумя способами.

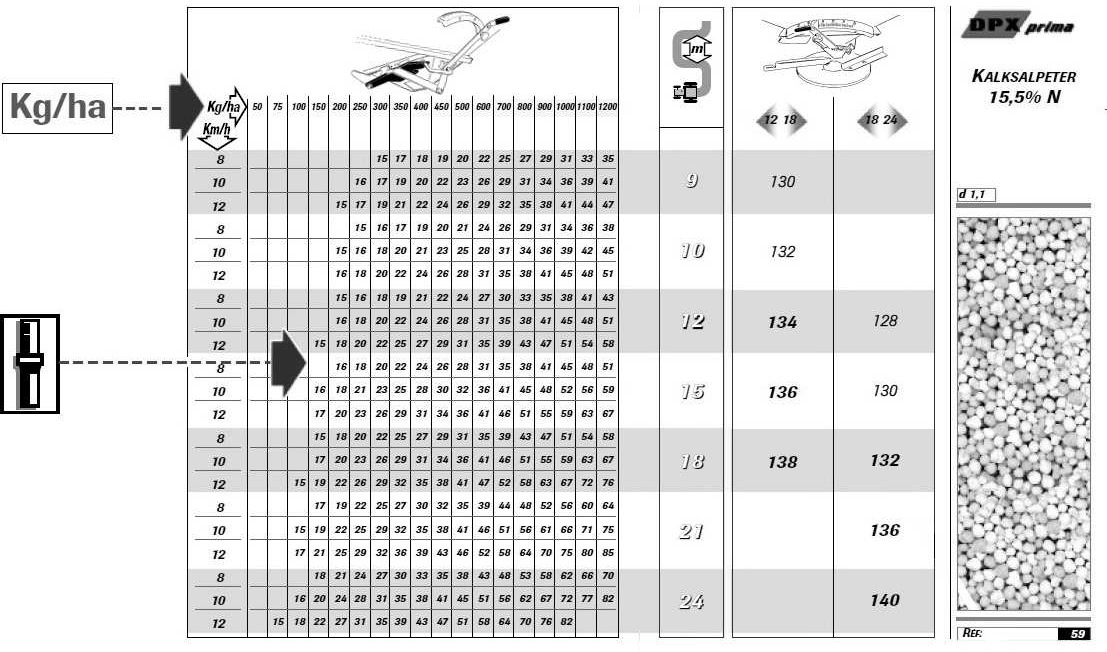

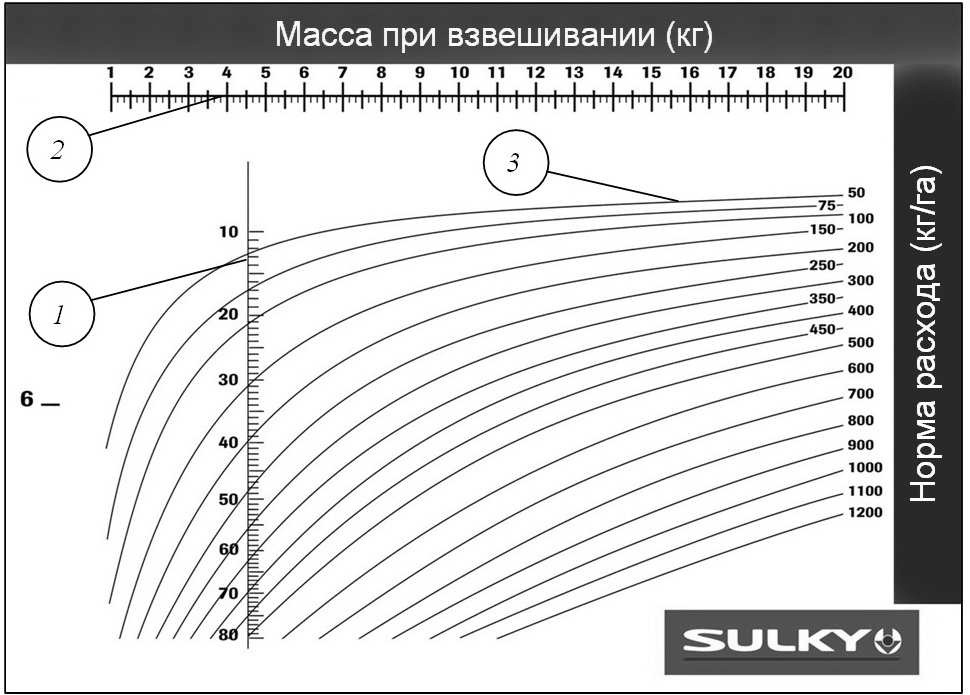

Способ 1. Настройка с помощью таблицы расходов. В инструкции выбирают соответствующую настроечную таблицу расходов (рис. 12). Это производится по названию удобрения или по рисунку, который больше всего похож на применяемый тип удобрения. В поле таблицы на пересечении колонки необходимой нормы расхода (кг/га) и строки скорости движения (км/ч) выбирают показание шкалы дозирующего механизма.

Рис. 12. Настройка на норму расхода по таблице

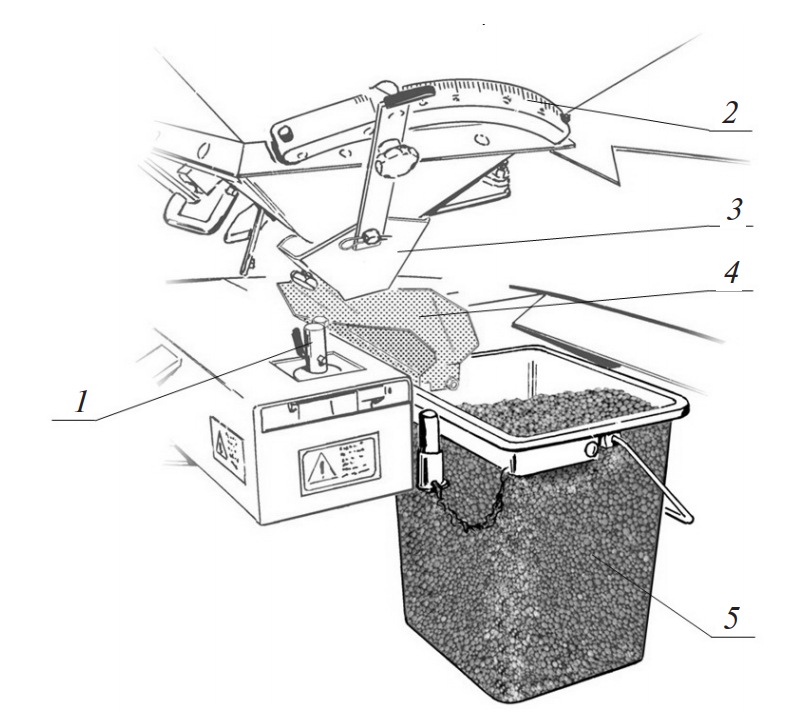

Проверку нормы расхода удобрений выполняют при пробном проходе с правой стороны рассеивателя (рис. 13). Для этого следует:

Рис. 13. Проверка нормы расхода при пробном проходе: 1 – вал диска; 2 – шкала регулятора ширины захвата; 3 – ссыпной лоток; 4 – воронка; 5 – ведро

Таблица 6. Выбор расстояния для пробного заезда

| Рабочая ширина разбрасывателя, м | Расстояние для пробного заезда, м |

| 9 | 55,6 |

| 10 | 50,0 |

| 12 | 41,7 |

| 15 | 33,4 |

| 18 | 27,8 |

| 20 | 25,0 |

| 21 | 23,8 |

| 24 | 20,8 |

Способ 2. Настройка с помощью настроечной шкалы (рис. 14) позволяет провести настройку открытия заслонок независимо от вида удобрения, не прибегая к таблицам.

Рис. 14. Настройка на норму расхода по шкале: 1 – передвижная шкала; 2 – шкала массы при взвешивании; 3 – кривые норм расхода

Для настройки необходимо произвести следующие действия:

Для большей точности можно выполнить второй тест, устанавливая значение, полученное в первом тесте. При этом полученное количество необходимо умножить на 40, выполняя пробную езду на такое же расстояние.

Регулировка ширины захвата производится по таблице расходов (см. рис. 12) установкой регулятора ширины захвата в соответствующее положение шкалы. Например, для установки ширины захвата рассеивателя на 18 м выбираем соответствующий набор лопаток (18–24) и устанавливаем регулятор ширины захвата в положение шкалы на значение 132.

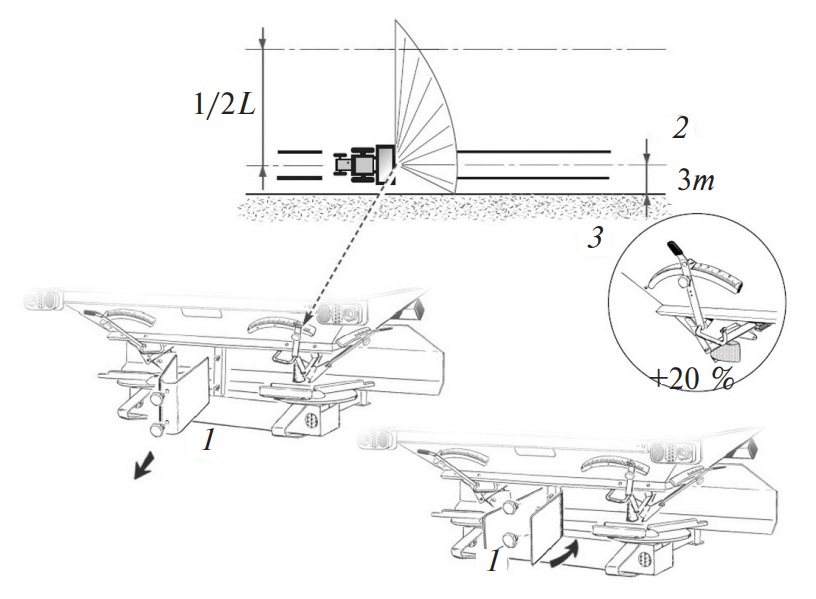

Для работы рассеивателя по краям поля существует несколько вариантов настройки.

Вариант 1. Для работы рассеивателя на расстоянии не более 3 м до границы участка (рис. 15, 2) необходимо перевернуть дефлекторы для половины ширины на 180° (рис. 15, 1), увеличить норму расхода на 20 % (рис. 15, 3).

Рис. 15. Переустановка дефлекторов: 1 – установка дефлектора; 2 – работа по краям поля; 3 – увеличение нормы расхода

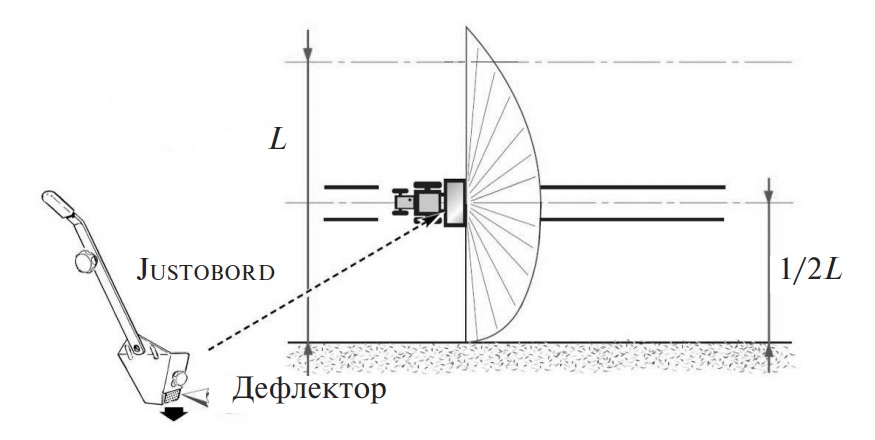

Вариант 2. Если расстояние до границы участка составляет половину рабочей ширины захвата, то для работы рассеивателя по краям поля применяют систему Justobord. При этом опускают дефлектор на ссыпном лотке регулятора ширины захвата вниз, как показано на рисунке 16, с той стороны, которая находится ближе к краю поля. После окончания разбрасывания по краю поля необходимо вернуться к обычной настройке Justobord и поднять дефлектор вверх.

Рис. 16. Переустановка дефлекторов системы Justobord

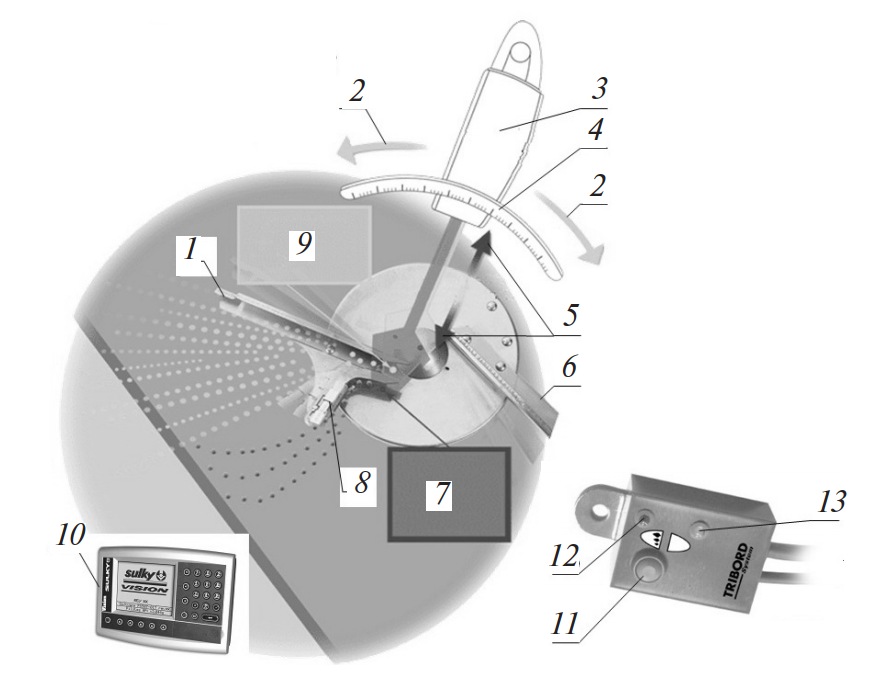

Вариант 3. Опционально рассеиватель может комплектоваться системой управления разбрасыванием Tribord 2D (рис. 17), которая позволяет выполнять два вида рассеивания – по краям поля или на полную ширину захвата, не выходя из кабины трактора. В системе используются ступенчатые рассеивающие лопатки 1 и 6, установленные на диске, вращающемся с постоянной частотой.

Система Tribord использует принцип переноса точки падения удобрения на диск. Приближаясь к границе поля, не выходя из кабины трактора, необходимо нажать на кнопку 11 пульта управления электрического цилиндра, расположенного в регуляторе ширины захвата, для перемещения 5 потока удобрения к изогнутой «граничной» лопатке 8 вместо длинной ступенчатой лопатки 1. При этом точка падения удобрений переместится с положения 9 (разбрасывание на «полную ширину») в положение 7 (граничное разбрасывание Tribord 2D).

При нормальном разбрасывании зеленый диод будет гореть непрерывно. При разбрасывании по краю, красный диод будет мигать. При возникновении проблемы красный и зеленый диоды начнут одновременно быстро мигать.

Регулировка может быть осуществлена также при помощи компьютера Vision.

Рис. 17. Система управления разбрасыванием Tribord 2D: 1 – длинная рассеивающая лопатка; 2 – направления перемещения регулятора ширины захвата; 3 – регулятор ширины захвата Tribord; 4 – шкала регулятора ширины захвата; 5 – направления перемещения ссыпного лотка; 6 – короткая рассеивающая лопатка; 7 – точка падения для граничного разбрасывания Tribord 2D; 8 – изогнутая рассеивающая лопатка; 9 – точка падения для разбрасывания на «полную ширину»; 10 – компьютер Vision; 11 – кнопка; 12 – красный диод; 13 – зеленый диод

Рассеиватель Rauch Axis предназначен для поверхностного внесения минеральных удобрений, подсева трав и зерновых. Основные составные части рассеивателя: бункер с рамой, привод, отражатель, дозирующие механизмы, правый и левый боковые метатели (рис. 18).

Рис. 18. Общий вид рассеивателя Rauch Axis: 1 – отражатель; 2 – регулировочный узел системы CDA; 3 – бункер с рамой; 4 – метатель боковой правый; 5 – привод; 6 – метатель боковой левый

Привод рассеивателя Rauch Axis осуществляется от ВОМ через карданную передачу на вал (рис. 19). Через редуктор поток мощности передается на кривошип (совершающий колебательное движение), шатун и мешалку. Мешалка обеспечивает подачу на распределяющие диски и поддерживает равномерный поток удобрений. Через проходное дозирующее окно происходит подача и распределение удобрений на лопатки разбрасывающего диска. Разбрасывающие диски распределяют удобрения по всей рабочей площади.

Рис. 19. Привод системы дозирования CDA: 1 – диск; 2 – лопатки; 3 – мешалка; 4 – дозирующее окно; 5 – шатун; 6 – регулировочный узел системы CDA; 7 – кривошип; 8 – вал; 9 – редуктор

Коаксиальная система дозировки и установки рабочей ширины захвата (система CDA) позволяет провести настройку на определенный вид удобрения и ширину захвата. Параллельно настраивается и желаемая норма внесения. Настройки лопаток в этом случае исключаются. Регулировочный узел системы CDA включает в себя регулятор точки подачи удобрения на диск со шкалой 1 и фиксатором с указателем 2 для регулирования ширины рассеивания и равномерности распределения удобрений по ширине захвата (рис. 20). Для регулирования дозы внесения удобрений имеется дозирующий механизм со шкалой 3 и зажимом с указателем 4.

Рис. 20. Регулировочный узел системы CDA: 1 – шкала регулятора точки подачи удобрения; 2 – фиксатор с указателем; 3 – шкала механизма дозирующего; 4 – зажим с указателем

Регулировки. Настройка на заданную норму расхода удобрений на 1 га производится в соответствии с заводскими таблицами норм внесения удобрений. Для этого выбирается вид удобрения, рабочая ширина захвата, количество вносимого удобрения и скорость движения. На основе данных таблицы норм внесения удобрений определяется высота навешивания, точка подачи удобрения на диск, положение дозирующих заслонок и тип разбрасывающих дисков.

Настройка точки подачи удобрений на рассеивающий диск. Выбирая тип разбрасывающих дисков, оператор устанавливает определенный диапазон рабочей ширины. Изменение точки подачи помогает точно отрегулировать рабочую ширину и привести ее в соответствие с различными сортами удобрения. Регулировка точки подачи удобрения производится с помощью верхней дуги шкалы 1 (рис. 20).

Настройка расхода разбрасываемого материала производится по шкале 3 механизма дозирующего на правом и левом регулировочных узлах. Оператор устанавливает указатель 4 в положение, которое он до этого определил по таблице норм внесения удобрений.

Для работы по краям поля имеется приспособление Telimat, которое устанавливается на рассеивателе удобрений справа по направлению движения. Управление им производится из кабины с помощью клапана управления.

Штанговый навесной подкормщик РШУ-12 (рис. 21) предназначен для внесения азотных гранулированных удобрений под различные сельскохозяйственные культуры, возделываемые по интенсивным технологиям. Подкормщик компактен, имеет распределительное устройство в виде штанги и проходящей внутри цепи с шайбами. При дозах внесения в пределах 60–300 кг/га обеспечивается производительность не менее 10 га/ч, неравномерность внесения удобрений не более 15 %. При использовании этой машины вносимые удобрения должны строго соответствовать установленным требованиям по влажности и сыпучести, в противном случае рабочий процесс подкормщика нарушается. Подкормку растений с использованием РШУ-12 можно производить в различные периоды вегетации при ширине захвата, соответствующей технологической колее.

Вместимость бункера машины составляет 550 кг, рабочая скорость – до 10 км/ч.

Рис. 21. Схема подкормщика РШУ-12: 1 – высевные отверстия; 2 – ведомый шкив; 3 – ворошитель; 4 – бункер; 5 – сетка; 6 – заслонка; 7 – приемный лоток; 8 – ведущий шкив; 9 – цепь с шайбами; 10 – распределительная штанга

Регулировки. Регулировка дозы внесения удобрений производится путем изменения размера щели между настилом и дозирующей заслонкой по линейке, прикрепленной к заднему борту, и изменения скорости подающего транспортера (у кузовных разбрасывателей) сменными звездочками его привода.

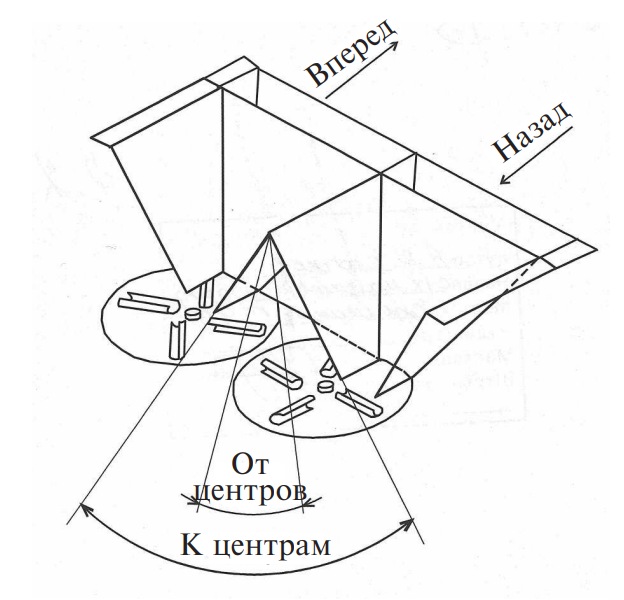

Настройка на равномерность внесения по рабочей ширине захвата проводится установкой туконаправителя (рис. 22). Для достижения равномерного распределения удобрений по ширине захвата центробежных разбрасывателей перемещают туконаправитель «вперед» – «назад» по ходу движения машины либо его подвижные стенки «к центру» – «от центра» рассеивающих дисков на соответствующие отверстия. При перемещении туконаправителя «вперед» увеличивается концентрация удобрений в средней части засеваемой полосы, «назад» – по краям засеваемой полосы. При перемещении делителей потока «от центра» повышается концентрация удобрений в средней части засеваемой полосы, «к центру» – по ее краям.

Следует исходить из того, что если удобрения подаются ближе к центру диска, то дальность их разбрасывания увеличивается. Для равномерного рассеивания калийной соли, аммиачной селитры рекомендуется туконаправитель переместить «вперед», а делители потока отодвинуть «от центра». При внесении гранулированного суперфосфата и мочевины туконаправитель следует переместить «назад», а делители потока – «к центру».

Рис. 22. Схема регулировки равномерности внесения минеральных удобрений центробежным разбрасывающим устройством

В зависимости от влажности и других физико-механических свойств удобрений установленная по таблицам доза может не соответствовать фактической. Поэтому перед началом работы ее проверяют. Проверка должна осуществляться в поле по длине пути, проходимого агрегатом до полного опорожнения кузова (бункера и т. д.), в котором находилось взвешенное количество удобрений. Длину пути сравнивают с расчетной, определяемой по формуле

где G – масса удобрений в кузове, кг;

B – действительная ширина захвата (рассева), м;

Q – заданная доза внесения, кг/га.

Если длина пути не соответствует расчетной, уточняют регулировку.

При установке дозы внесения минеральных удобрений штанговым распределителем РШУ-12 подсчитывают требуемый расход q удобрений в граммах за 15 с через одно высевное отверстие.

Он должен составить q = 0,1 ½ доза внесения (кг/га) ½ скорость агрегата (км/ч).

Для проверки при установившемся движении подающих устройств замеряют количество удобрений, фактически высеянное за 15 с, и сравнивают с расчетным. При корректировке нормы устанавливают необходимую ширину высевных отверстий на штанге.

Сеялка удобрений навесная СУ-12 предназначена для подкормки сыпучими минеральными удобрениями сельскохозяйственных культур, возделываемых по интенсивной технологии. Агрегатируется с тракторами тягового класса 1,4 и имеет бункер емкостью 500 л (550 кг). Неравномерность внесения удобрений при рабочей ширине захвата 12 м составляет не более 4–8 %. Сеялка обеспечивает дозы внесения удобрений в пределах 100–200 кг/га и производительность 5–7 га за час эксплуатационного времени. Комковатость вносимых удобрений не должна превышать 8–10 мм, а влажность – период слипания.

Сеялка СУ-12 состоит из основной рамы 1, бункера удобрений, дозирующего устройства, вентилятора с приводом, системы инжекции, рамы со штангами 8, распределителя воздушной смеси, распределителей потока, опорного и приводного колес, опорных стоек, шлангов тукопроводов (рис. 23).

Рис. 23. Пневматическая сеялка СУ-12: 1 – рама; 2 – инжектор; 3 – бункер; 4 – распределитель смеси; 5 – тукопровод; 6 – дозирующее устройство; 7 – распределитель потока; 8 – штанга; 9 – колесо; 10 – вентилятор

Технологический процесс работы сеялки удобрений осуществляется следующим образом. Колесо через цепь приводит в движение катушку дозирующего устройства. При этом из бункера в инжекторный шлюз 2 подается такое количество удобрений, которое соответствует пройденному пути и установке катушки дозирующего устройства. Поданные удобрения разделяются на 24 потока в распределителе первой ступени 4 и по тукопроводам под действием нагнетаемого вентилятором воздуха транспортируются к распределителям второй ступени 7, где происходит разделение каждого потока на 4 части и высев удобрений. Высота установки распределителей второй ступени 0,7 м, а шаг их расстановки по ширине штанги – 0,5 м.

Регулировки. Количество высеваемых удобрений на гектар устанавливается по шкале нормы высева за счет регулировки дозирующего устройства посредством изменения рабочей длины дозирующей катушки (табл. 7).

Таблица 7. Примерная таблица норм высева удобрений сеялкой СУ-12

| Показания шкалы | Объемная масса, г/см3 | ||||||||

| 0,8 | 0,85 | 0,9 | 0,95 | 1,0 | 1,1 | 1,12 | 1,15 | 1,2 | |

| Норма высева, кг/га | |||||||||

| 10 | 9 | 10 | 10 | 11 | 12 | 13 | 13 | 14 | 15 |

| 30 | 42 | 45 | 47 | 50 | 53 | 58 | 59 | 61 | 63 |

| 50 | 65 | 69 | 73 | 77 | 81 | 89 | 91 | 93 | 97 |

| 70 | 95 | 101 | 107 | 113 | 119 | 131 | 34 | 137 | 143 |

| 90 | 126 | 134 | 141 | 149 | 157 | 173 | 176 | 181 | 189 |

| 110 | 161 | 171 | 181 | 191 | 201 | 221 | 225 | 331 | 341 |

Для проверки установленной нормы высева отсоединяют патрубок воздуховода от инжекторного шлюза, под высевающий аппарат снизу подставляют емкость, отсоединяют приводной вал на высевающем аппарате и устанавливают специальную рукоятку. Необходимо сделать 39 оборотов против часовой стрелки (вперед по ходу сеялки).

Вращать следует со скоростью примерно 1 об/с. Вес высеянных семян будет соответствовать фактической норме высева на 1/10 га; умножив его на 10, получают фактическую норму высева удобрений в килограммах на гектар. После проведения настройки устанавливают воздухопровод на место и присоединяют приводной вал к высевающему аппарату. При выборе устанавливаемого деления шкалы дозирующей катушки следует учитывать вид удобрения и его объемную массу. Следует также учитывать, что в шлангах центральных тукопроводов в месте их крепления к распределителю установлены дроссельные втулки и отдельные шланги нельзя менять местами.

Агрегат для внесения пылевидных мелиорантов (извести) представляет собой одноосную полунавесную цистерну-полуприцеп. Состоит из цистерны, распределяющего и запорного устройств, компрессорной установки, систем пневмовыгрузки, ходовой, гидравлической, пневматической и электрической.

Распыливающее устройство состоит из поворотного гофрированного рукава, дозатора, пневмоцилиндра и рычага управления. Дозатор состоит из распыливающего наконечника (размером 110 или 50 мм) с подвижной заслонкой.

Материал рассеивают пневматическим способом. Материаловоздушная смесь через запорное и распыливающее устройства распределяется по поверхности почвы.

Туковысевающие устройства. Эффективность минеральных удобрений в значительной степени зависит от способа их внесения. Традиционный разбросной способ внесения во многих случаях не обеспечивает хорошего использования питательных веществ сельскохозяйственными культурами. Основным недостатком является то, что при заделке культиваторами и боронами основная часть удобрений (80–100 %) находится в слое 0–4 см, который часто пересыхает, а при заделке под вспашку удобрения смешиваются с большим объемом почвы, что способствует их переходу в труднодоступное состояние. При глубоком размещении гранул удобрения становятся недоступными для корневой системы растений в начальный период роста. Кроме того, происходит выдувание, смыв талыми водами или атмосферными осадками частиц удобрений, что приводит к загрязнению открытых водоемов, грунтовых вод.

Агрохимической наукой предложено вносить удобрения локально. Эффективность туков при этом повышается на 20 % и более.

Удобрения, внесенные близко к корням молодых растений, позволяют им быстро пойти в рост и лучше противостоять болезням, вредителям и сорнякам, а также ускорить созревание культур.

Внутрипочвенное локальное внесение твердых минеральных удобрений в зависимости от производственных условий может осуществляться при посеве или подкормке. Для предпосевного и послепосевного внесения твердых минеральных удобрений в виде подкормки локальным методом предназначены туковысевающие устройства. Они устанавливаются на комбинированных сеялках, картофелесажалках и культиваторах-растениепитателях. Эти машины кроме основной операции (посев, посадка, междурядная обработка) имеют туковысевающие аппараты, тукопроводы и заделывающие рабочие органы.

Технологический процесс внесения минеральных удобрений состоит в следующем. Удобрения из бункера подаются шнеком, штифтовой катушкой или диском через воронку в тукопровод. По тукопроводу удобрения поступают в бороздку, образованную сошником или подкормочным ножом.

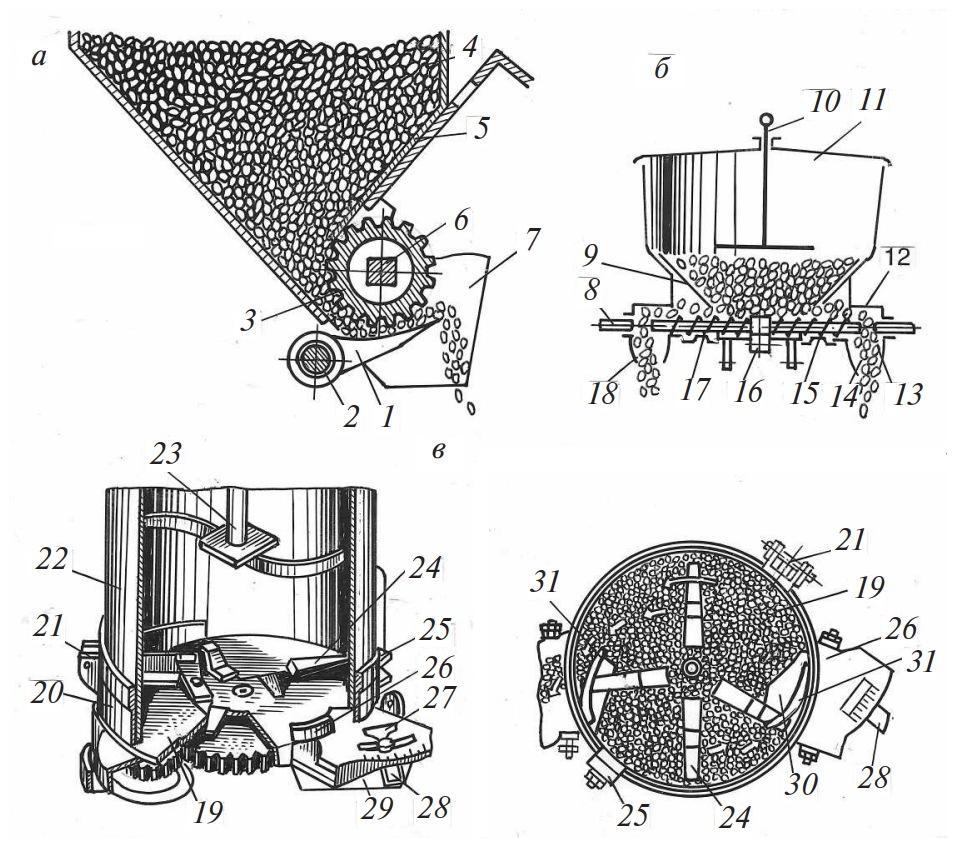

Катушечно-штифтовой аппарат (рис. 24, а) используется на сеялках для высева минеральных удобренй и устроен аналогично семявысевающему. Отличается конструкцией катушки, у которой вместо желобков имеются расположенные в два ряда штифты. Доза внесения удобрений регулируется изменением частоты вращения катушки и зависит от сечения дозирующей щели.

Рис. 24. Туковысевающие аппараты: а – катушечно-штифтовой; б – шнековый АТП-2; в – дисково-скребковый АТД-2; 1 и 17 – донышки; 2, 6 и 8 – валы; 3 – катушка; 4, 11 и 22 – бункеры; 5 – задвижка; 7 и 20 – корпуса; 9 и 30 – козырьки; 10 и 23 – указатели уровня туков; 12 – отверстия; 13, 18 и 29 – воронки; 14 – рассеиватель; 15 – спиральная пружина; 16 – высевающий механизм; 19 – диск; 21 – шарнир; 24 – палец; 25 – замок; 26 – скребок; 27 – шкала; 28 – рычаг; 31 – высевающие окна

Шнековый туковысевающий аппарат (АТП-2) имеет бункер, в нижней части которого установлен вал, на который надеты две спиральные пружины с левой и правой навивкой (рис. 24, б). При вращении пружин удобрения перемещаются на выход из бункера и через рассеиватель поступают в воронки, а затем в тукопроводы. Дозу высева в пределах 50–75 кг/га регулируют изменением частоты вращения шнеков.

Дисковый туковысевающий аппарат (АТД-2) включает бункер, высевающий диск, корпус, ворошитель с пальцами и механизмом передач (рис. 24, в). Дозу высева регулируют поворотом скребка и изменением частоты вращения диска с помощью сменных звездочек.

Внесение жидких минеральных удобрений. Жидкие минеральные удобрения – это жидкие комплексные удобрения (ЖКУ), жидкий аммиак, водные растворы аммиака, жидкие аммиакаты (КАС) и др. Вносимые жидкие комплексные удобрения могут содержать добавки микроэлементов и пестициды.

По действию на урожайность сельскохозяйственных культур жидкие и твердые минеральные удобрения равноценны.

Основные преимущества жидких минеральных удобрений перед другими формами: высокое содержание действующих веществ; возможность равномерного распределения по площади; точное дозирование; относительно низкая стоимость. Применение жидких минеральных удобрений позволяет полностью механизировать все процессы по транспортировке, заправке и внесению в почву, значительно снизить затраты. Благодаря этому жидкие минеральные удобрения все шире применяются в сельском хозяйстве.

Для перевозки жидких удобрений используются автомобильные или тракторные полуприцепы-цистерны, для внесения в почву двух- и трехкомпонентных растворов и суспензий жидких комплексных удобрений – подкормщики.

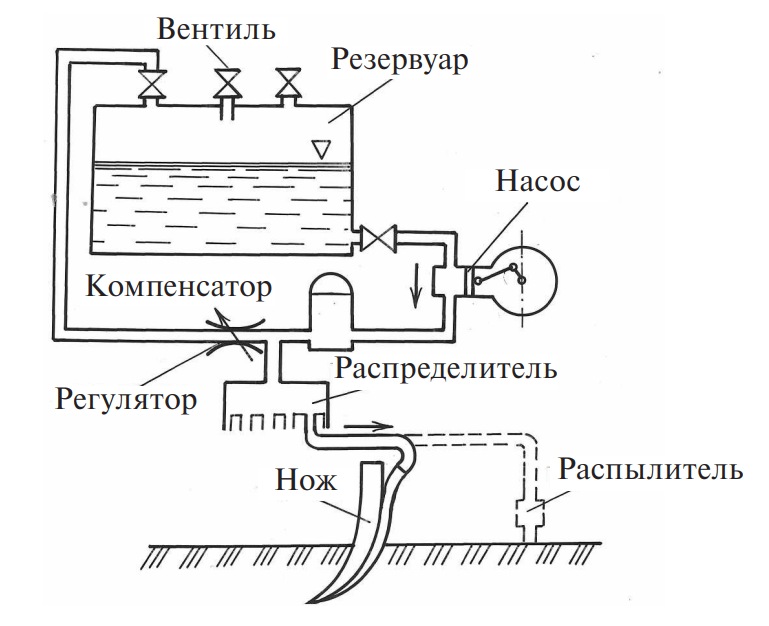

Машины для внесения жидких удобрений имеют сходное устройство и отличаются вместимостью резервуаров. На раме машины устанавливается насос-дозатор, к которому через вентиль поступают жидкие удобрения (рис. 25). Привод насоса-дозатора осуществляется обычно через цепную передачу от опорно-приводного колеса машины. На заднюю навеску машины может устанавливаться пропашной культиватор или другое орудие для немедленной заделки удобрений в почву. От насоса удобрения подаются по шлангам через компенсатор к распределителю и от него к подкормочным ножам для внесения на определенную глубину.

Рис. 25. Схема машины для внесения жидких минеральных удобрений

Количество вносимых удобрений регулируется насосом-дозатором, скоростью движения агрегата, диаметром подкормочных трубок, их количеством и шириной захвата агрегата.

Основные неисправности машин для внесения минеральных удобрений и способы их устранения приведены в таблице 8.

Таблица 8. Основные возможные неисправности машин для внесения минеральных удобрений и способы их устранения

| Признак неисправности | Причина возникновения | Способ устранения |

| Ширина полосы рассева удобрений меньше заданной | На разбрасывающих органах скопились удобрения Снизилась скорость вращения дисков Снизилась скорость вращения левого диска | Очистить разбрасывающие диски от удобрений Долить масло в масляный бак по уровню Натянуть клиновой ремень |

| Неравномерная подача удобрений | Перекосился транспортер из-за вытяжки ветвей | Подтянуть правую или левую ветвь с помощью натяжного винта |

| Прижимной ролик привода транспортера пробуксовывает | Влажная почва (роса, дождь) | Отрегулировать усилие прижатия до 300 Н Установить на ролик цепь противоскольжения |

| Трудно перемещается дозирующая заслонка | Скопились удобрения в направляющих | Прочистить направляющие, смазать их и шарнирные соединения |

4. Машины комплексов «Роса» и «Двина»

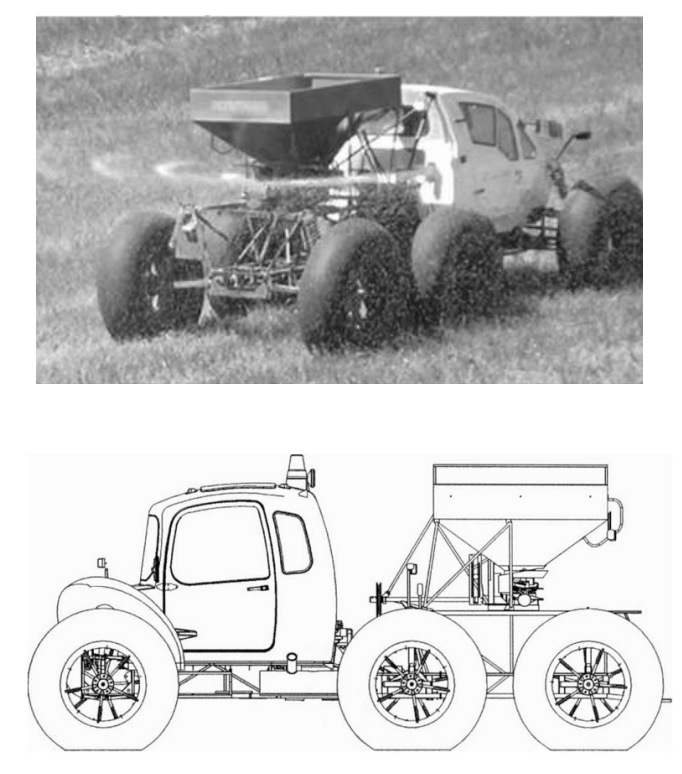

Производство комплекса «РОСА» налажено в Республике Беларусь в ООО «Агромашресурс». Комплекс состоит из универсального энергетического малогабаритного средства (УЭСМ), которое агрегатируется с полевым штанговым опрыскивателем (ОПШ) или разбрасывателем минеральных удобрений (РМУ).

Энергосредство УЭСМ «РОСА» (рис. 26) с шинами-оболочками 1600½650 – легкая машина для работы на полях, а также для доставки людей и небольших грузов по заболоченному редколесью и в труднодоступной местности с уязвимым растительным покровом, в том числе в зимних условиях. Обеспечивается комфортное обитание водителя и трех пассажиров в условиях одного дня пути.

Рис. 26. Энергосредство «РОСА» в транспортном варианте

В качестве силового агрегата в энергосредстве комплекса «РОСА» применен экономичный дизель мощностью 31 кВт (42 л. с.). Расход дизельного топлива составляет в среднем 0,20 л/га (от 0,18 л/га в варианте с опрыскивателем до 0,22 л/га с разбрасывателем). На аналогичных работах с применением трактора дизтоплива расходуется в среднем 0,70–0,79 л/га.

Основные технические характеристики УЭСМ «РОСА» приведены в таблице 9.

Таблица 9. Основные технические характеристики энергосредства «РОСА»

| Тип машины | 4×4 |

| Габаритные размеры: длина ½ ширина ½ высота (мм) | 3500x2350x2300 |

| Тип двигателя | Дизельный с турбонаддувом |

| Марка двигателя | Isuzu L4 |

| Рабочий объем двигателя, см3 | 1686 |

| Низкое удельное давление на грунт, кг/см2 | Не более 0,15 |

| Более раннее начало полевых работ, дней | На 20–25 |

| Рабочие скорости, км/ч | 5–25 |

| Расчетная производительность, га/см | 200–300 |

| Низкий расход топлива, л/100 га | 18–22 |

Рама энергосредства «РОСА» и полурама присоединяемой машины (опрыскивателя или разбрасывателя удобрений) образуют единую жесткую конструкцию самоходного агрегата на шести колесах с шинами-оболочками сверхнизкого давления (производство ОАО «Белшина», г. Бобруйск). На отсоединение от энергосредства одноосного полуприцепа с опрыскивателем или разбрасывателем и подсоединение другого требуется не более двух часов.

Главной отличительной особенностью машины «РОСА» является сверхнизкое давление на почву. В сочетании с другими конструктивными решениями (полный привод, независимая подвеска колес) это дает возможность выполнения необходимых агротехнических мероприятий в любых условиях, в том числе на слабонесущих и переувлажненных почвах. Это свойство, принципиально отличающее машины комплекса «РОСА» от традиционной техники, позволяет существенно расширить период их годовой занятости, особенно за счет более раннего (на 2–3 недели) начала весенних полевых работ, и уменьшить зависимость сроков проведения обработок от погодных условий.

Комплекс «РОСА» оказался незаменимым при проведении работ по ранневесенней подкормке озимых культур, когда движение по полю другой техники затруднено или невозможно. Сверхнизкое давление на почву (до 0,015 МПа) позволяет использовать эти агрегаты на слабонесущих переувлажненных почвах и на полях со всходами культурных растений в фазе кущения без образования технологической колеи.

Машина «Двина», выпускаемая Витебским мотороремонтным заводом, по назначению, устройству и принципу работы подобна комплексу «РОСА», но имеет двигатель мощностью 56 кВт, который расходует около 0,24 л/га топлива.

Оборудование комплекса для внесения твердых минеральных удобрений. Для внесения твердых минеральных удобрений к машине присоединяют раму энергосредства с бункером и рассевающим механизмом (рис. 27).

Рис. 27. Разбрасыватель минеральных удобрений «РОСА»

Полезная грузоподъемность машины – 1 т, что позволяет рационально применять РМУ «РОСА» для внесения подкормочных доз как твердых, так и жидких минеральных удобрений (до 300 кг/га). Ширина захвата – 16–18 м (табл. 10).

Таблица 10. Технические характеристики РМУ «РОСА»

| Производительность за час основного времени, га | 29–40 |

| Рабочая ширина захвата, м | 16–18 |

| Удельный расход топлива за сменное время работы, кг/га | 0,2 |

| Вместимость бункера, м3 | 0,8 |

| Грузоподъемность, кг, не более | 1000 |

| Размер колеи, мм | 2150 |

| Диапазон доз внесения удобрений, кг/га | 40–300 |

| Высота загрузки разбрасывателя, мм | 2300 |

1Разбрасывание удобрений осуществляется на фиксированных скоростях 20, 25 или 30 км/ч с использованием двух центробежных дисков, которые находятся над задними колесами на высоте 140 см. В конструкции используются легкие и надежные рассеивающий и дозирующий механизмы фирмы «Rauch». Диапазон подкормочных доз гранулированных и кристаллических удобрений – от 40 до 300 кг/га. Высота загрузки разбрасывателя 2,4 м. Это ограничение предопределило также применение малообъемной технологии внесения пестицидов (дозы рабочей жидкости 30–60 л/га), высокая эффективность которой подтверждена испытаниями на стандартных щелевых распылителях. При этом на одной заправке при соблюдении требований по равномерности распыла, количеству капель на единицу площади и размеру капель можно обработать 10–30 га. Качество рассеивания твердых минеральных удобрений в гранулированном и кристаллическом виде обеспечивается применением дозирующего и рассеивающего механизмов MDS-02 фирмы «Rauch» (табл. 11).

Таблица 11. Настройка РМУ «РОСА» на внесение минеральных удобрений

| Удобрение | Суперфосфат | Калий хлористый | Аммиачная селитра | |||||||

| Установка лопаток | середина поля | С2–Е3 | С2–Е4 | С2–Е5 | ||||||

| край поля | А3–С4 | А3–С5 | А3–С6 | |||||||

| Скорость, км/ч | 18 | 20 | 22 | 18 | 20 | 22 | 18 | 20 | 22 | |

| Ширина захвата, м | 16,0 | 17,0 | 18,0 | 16,0 | 17,0 | 18,0 | 16,0 | 17,0 | 18,0 | |

| Отметка на шкале | Вносимая доза, кг/га | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 530 | 342 | 300 | 265 | |||||||

| 500 | 342 | 300 | 265 | 319 | 280 | 248 | ||||

| 450 | 342 | 300 | 265 | 319 | 280 | 248 | 296 | 260 | 230 | |

| 400 | 319 | 280 | 248 | 296 | 260 | 230 | 274 | 240 | 212 | |

| 360 | 296 | 260 | 230 | 274 | 240 | 212 | 251 | 220 | 195 | |

| 330 | 274 | 240 | 212 | 251 | 220 | 195 | 228 | 200 | 177 | |

| 300 | 251 | 220 | 195 | 228 | 200 | 177 | 205 | 180 | 159 | |

| 260 | 228 | 200 | 177 | 205 | 180 | 159 | 182 | 160 | 142 | |

| 220 | 205 | 180 | 159 | 182 | 160 | 142 | 160 | 140 | 124 | |

| 180 | 182 | 160 | 142 | 160 | 140 | 124 | 137 | 120 | 106 | |

| 140 | 160 | 140 | 124 | 137 | 120 | 106 | 114 | 100 | 88 | |

| 100 | 137 | 120 | 106 | 114 | 100 | 88 | 91 | 80 | 71 | |

| 80 | 114 | 100 | 88 | 91 | 80 | 71 | 68 | 60 | 53 | |

| 60 | 91 | 80 | 71 | 68 | 60 | 53 | 47 | 40 | 35 | |

| 40 | 68 | 60 | 53 | 47 | 40 | 35 | ||||

| 20 | 47 | 40 | 35 | |||||||

Если вносят суперфосфат на рабочих проходах с перекрытием от обоих соседних проходов (место внесения – в середине поля), то одну из лопаток на каждом из дисков необходимо установить в положение С2, а вторую – ЕЗ. При внесении суперфосфата на краю поля (перекрытие с соседним проходом только в направлении середины поля) установка лопаток на диске, обращенном к середине поля, не меняется, а лопатки на диске, обращенном к краю поля, необходимо установить в положения A3 и С4. Для установки лопаток в нужное положение следует:

Необходимая доза внесения удобрения устанавливается на шкале разбрасывателя. Для этого нужно потянуть на себя ручку фиксатора и установить упорную рейку так, чтобы ее нижняя кромка оказалась напротив соответствующей отметки на шкале.

Оборудование комплекса для внесения жидких минеральных удобрений и растворов пестицидов. Для внесения жидких удобрений и растворов пестицидов используется присоединяемая рама энергосредства, на которой установлены специальные емкости с оборудованием для подачи и распределения растворов (рис. 28).

При внесении жидких удобрений (КАС) или растворов пестицидов разработчики рекомендуют эксплуатировать опрыскиватель с нормой расхода рабочей жидкости 30–60 л/га.

В комплексе «РОСА» применяются распылители классической конструкции, в основном стандартные щелевые и инжекторные фирмы «Lechler», в меньшей степени – американской фирмы «TeeJet». Они обеспечивают размещение на 1 см2 обрабатываемой поверхности не менее 30 капель оптимального размера в диапазоне 100–300 мкм. Опрыскиватель «РОСА» комплектуется стандартными желтыми распылителями, рассчитанными на рабочую скорость 15–30 км/ч и норму расхода рабочей жидкости 40 л/га или скорость 25–40 км/ч с нормой расхода 30 л/га.

Рис. 28. Работа комплекса «РОСА» при подкормках и внесении средств защиты растений

Разработчики рекомендуют эксплуатировать опрыскиватель с нормой расхода рабочей жидкости 30–60 л/га, поэтому на первый план выходит задача обеспечения высокого качества смешивания и распыла рабочей жидкости. Необходимо также в условиях хозяйства организовать подвоз воды и заправку емкости опрыскивателя. Прилагаемым комплектом из мотопомпы и модуля смешивания заправка резервуара опрыскивателя емкостью 600 л продолжается не более 3 мин.

ОПШ «РОСА» поставляется в комплекте с распылителями фирмы «Lechler» нескольких типов, обеспечивающими малообъемное опрыскивание в диапазоне доз 30–50 л/га при работе на скоростях от 18 до 27 км/ч. Соответствующий диапазон изменения давления в напорной магистрали составляет от 1,5 до 4,5 бар. Распылители обеспечивают размещение на 1 см2 обрабатываемой поверхности не менее 30 капель оптимального размера (в диапазоне 100–300 мкм).

Работа с пестицидами требует учета следующих технологических особенностей. Конструкция опрыскивателя позволяет проводить работы в диапазоне доз от 30 до 300 л/га (до 230 л/га в стандартной комплектации). Для достижения высокой производительности разработчик настоятельно рекомендует (но не обязывает) применять малообъемное опрыскивание. При работе в этих режимах и скорости ветра до 4 м/с гарантируется эффективное проведение опрыскивания. Производительность за час работы с дозой внесения 40 л/га при обеспечении бесперебойной заправки должна обеспечиваться на уровне 18–26 га в зависимости от площадей обрабатываемых полей, сложности их контура, рельефа полей и квалификации тракториста-машиниста. Норма внесения рабочего раствора пестицида может изменяться от 30 до 100 л/га и зависит от установленных прокладок между дисками ременной передачи привода насоса, а также типа распылителя (табл. 12).

Таблица 12. Параметры настройки опрыскивателя «РОСА» при малообъемном внесении пестицидов

| Обеспечиваемая доза внесения, л/га | Толщина прокладок между дисками шкивов привода насоса, мм | Тип щелевого распылителя | |

| Ведущий шкив на валу трансмиссии | Шкив на валу насоса | ||

| 100 | 10 | 4 | коричневый |

| 80 | 10 | 4 | красный |

| 60 | – | 7 | синий |

| 40 | – | 4 | желтый |

| 30 | – | 4 | желтый |

Аналогичным должен быть подход и к выбору скоростного режима движения машины. Технические возможности машины позволяют проводить опрыскивание на скоростях 40–50 км/ч без изменения нормы внесения. В этих условиях ускоряется разрыв факела распыла и значительно увеличивается число мелких капель на небольшом удалении от сопла распылителя. Добиться равномерного распределения препарата по обрабатываемой поверхности на таких скоростях можно лишь на больших гонах ровных полей при отсутствии препятствий и в идеальных погодных условиях. При работе необходимо пользоваться курсоуказателем и внимательно следить за смещением курсора навигатора.

К техническому обслуживанию машин «РОСА» предъявляются повышенные требования. Машины «РОСА» рассчитаны на срок службы 7 лет, и в течение этого срока машину и присоединенный агрегат необходимо тщательно мыть после каждой смены.