На чем основан принцип действия профилометра мод 296

Измерение параметров шероховатости поверхности

Цель работы. Изучение методов оценки качества поверхности.

Общие сведения. Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами, выделенных на базовой длине l. Шероховатость является отклонением формы поверхности, рассматриваемым на уровне микрогеометрии. Причинами появления шероховатости поверхности являются особенности технологического процесса обработки поверхности, копирование неровностей инструмента, неоднородность свойств материала детали, упругопластические деформации, окислительные процессы и другие. Влияние шероховатости поверхности на эксплуатационные свойства поверхностей и деталей в целом проявляется в изменении контактной жесткости и износостойкости, усталостной прочности, коррозионной стойкости, качества покрытий, электрического сопротивления контактов, отражающей способности и т.д.

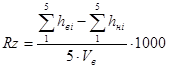

Шероховатость поверхности характеризуют высотными параметрами (средним арифметическим отклонением профиля Ra, высотой неровностей профиля по десяти точкам Rz, наибольшей высотой неровностей профиля Rmax), шаговыми параметрами (средним шагом неровностей профиля Sm, средним шагом местных выступов профиля S), относительной опорной длиной профиля tp. Требования к уровню параметров шероховатости на рабочих чертежах деталей устанавливают в виде обозначения, показанного на рисунке 9.1.

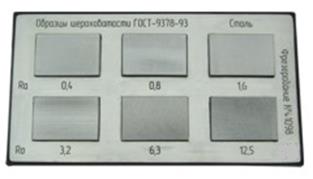

Контроль шероховатости может осуществляться визуально или на ощупь путем сравнения поверхности детали с образцами шероховатости поверхности, которые комплектуются в виде наборов по видам обработки и материалам. Задача сравнения состоит в установлении идентичности качества поверхности детали и образца шероховатости, для которого параметры шероховатости известны. Для повышения точности оценки могут применяться оптические приборы.

Рис.9.1. Структура и примеры обозначения шероховатости на чертежах

Измерение параметров шероховатости выполняют контактными (щуповыми) и бесконтактными приборами. К первой группе относятся профилометры, профилографы и профилографы – профилометры, ко второй группе – микроинтерферометры, приборы светового сечения и растровые измерительные микроскопы.

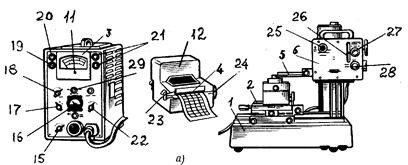

Профилометр модель 296 – предназначен для измерения среднего арифметического отклонения профиля в цеховых условиях в процессе послеоперационного контроля. Принцип действия профилометра основан на сканировании (ощупывании) исследуемой поверхности алмазной иглой с радиусом кривизны при вершине 10 мкм и преобразовании вертикального перемещения иглы в пропорциональное изменение электрического сигнала. Профилометр состоит из двух блоков: сканирующего и электронного. Составными элементами сканирующего блока (рис.9.2а) являются основание 1, стойка 2 и привод 3 горизонтального перемещения преобразователя (механотрона) 4. Для установки цилиндрических деталей используется призма 5. Электронный блок (рис. 9.2б) предназначен для ввода параметров сканирования, для обработки и отображения измерительной информации. На лицевой панели электронного блока располагаются: именованные клавиши, позволяющие установить длину трассы и отсечку шага (в миллиметрах), а также верхний предел измерений в микрометрах; стрелочный индикатор рабочей зоны 6; цифровое отсчетное устройство значения параметра Ra 7; кнопки СЕТЬ 8 и пуск 9.

Рис.9.2.Профилометр мод. 296: а) блок сканирования, б) электронный блок

1.Вращением гайки 10 поднять привод 3 вместе с преобразователем 4 на высоту, превышающую размер исследуемой детали. Установить деталь на основание 1или призму 5. При позиционировании детали относительно опорной части преобразователя 4 следует учитывать, что привод 3 перемещает преобразователь в сторону стойки 2 на расстояние, равное 5/3 длины трассы интегрирования (табл. 9.1).

2.Включить питание прибора кнопкой 8. Установить предел измерения параметра Ra, превышающий нормируемое значение или значение, оцененное по образцам шероховатости. Первоначально можно установить наибольший предел измерений, а затем изменить его, исходя из результата измерений.

3.В соответствии с данными, приведенными в таблице 9.1, задать величину отсечки шага (базовой длины l) и длину трассы (длину участка измерения).

| Среднее арифметическое отклонение профиля Ra, мкм | до 0,4 | св. 0,4 до 3,2 | свыше 3,2 |

| Отсечка шага, мм | 0,25 | 0,8 | 2,5 |

| Длина трассы, мм | 1,5; 3 | 3; 6 |

4.Плавно опустить привод 3 до соприкосновения преобразователя 4 с поверхностью детали так, чтобы стрелка индикатора 6 заняла среднее положение.

5.Нажатием клавиши 9 (пуск – ПСК) включить питание привода 3. Преобразователь 4 начнет перемещаться по поверхности детали. В процессе перемещения преобразователя следует контролировать показания индикатора 6 – стрелка не должна зашкаливать. В противном случае необходимо скорректировать первоначальную установку положения преобразователя так, чтобы стрелка индикатора сместилась от среднего положения в сторону, противоположную зашкаливанию, и повторить измерение.

6.После завершения рабочего хода преобразователь автоматически возвращается в исходное положение, а на отсчетном устройстве 7 появляется результат измерения – значение Ra. При появлении на отсчетном устройстве буквы Р (перегрузка) необходимо установить большее значение предела измерений.

Профилограф – профилометр модель 201 предназначен для измерения параметров шероховатости поверхности с номинально прямолинейным профилем при выполнении исследовательских работ и лабораторных измерений повышенной точности. Профилограф – профилометр состоит из устройства сканирования 1 (рис.9.3а), электронного блока 3 и регистрирующего прибора 4. Назначение и функции клавиш, тумблеров и переключателей, а также сигнальных лампочек можно уяснить по обозначениям на щитках приборов.

В состав устройства сканирования входят: основание со стойкой, каретка с универсальным столиком 2, индуктивный преобразователь 5 и привод 6. устройства сканирования и электронного блока такие же, как для профилометра.

Рис. 9.3. Профилиграф – профилометр: а)общий вид, б) схема преобразования сигнала

Принцип получения измерительной информации проиллюстрирован на рисунке 9.3б. Алмазная игла 7 преобразователя 5 движется по контролируемой поверхности, совершая вертикальные перемещения, обусловленные неровностью поверхности. Эти перемещения приводят к повороту якоря 14 относительно Ш – образного сердечника 13. Изменение воздушного зазора между якорем и сердечником (с одной стороны сердечника зазор увеличивается, с другой стороны зазор уменьшается) приводит к противоположному изменению индуктивностей катушек 8. Катушки 8 совместно с первичной обмоткой трансформатора напряжения 10 включены в мостовую измерительную схему, которая питается от генератора 9. При изменении соотношения индуктивностей катушек 8 изменяется напряжение на выходе трансформатора 10. Далее сигнал измерительной информации поступает в электронный блок 3 и затем в показывающий 11 или регистрирующий прибор 12. Скорость перемещения бумаги в регистрирующем устройстве согласована со скоростью продольного перемещения алмазной иглы, а положение пера самописца, перемещающегося в поперечном направлении относительно направления движения бумаги, определяется уровнем сигнала измерительной информации. Получаемое изображение шероховатости поверхности называют профилограммой.

1.Включить питание прибора тумблером 19 и прогреть его в течении 20 минут. 2.Установить контролируемую деталь на универсальный столик 2. Поддерживая преобразователь рукой снизу, перевести его влево с помощью рукоятки 26 на корпусе привода 6 (повернуть рукоятку по направлению вращения часовой стрелки). С помощью маховиков грубой и точной установки переместить привод 6 по стойке вниз до соприкосновения преобразователя 5 с поверхностью детали. Правильному положению преобразователя соответствует положение стрелки контрольного прибора 16 электронного блока в пределах нижнего прямоугольника.

Скорость трассирования  , мм/мин , мм/мин | Скорость движения бумажной ленты  , мм/мин , мм/мин |

Горизонтальное увеличение  | |

| 0,2 | |

| 1,0 |

4.Переключатели 22 на электронном блоке и 28 на приводе установить в положение ЗП – записывающий прибор (ПП – показывающий прибор 11). Если перо регистрирующего прибора отклонится от середины бумажной ленты, дополнительно отрегулировать положение преобразователя с помощью установочных маховиков и потенциометра 29 (УСТ. ПЕРА).

5.Тумблером 23 на регистрирующем приборе 12 включить движение бумаги.

6.Поворотом рукоятки 26, расположенной на приводе, против направления вращения часовой стрелки запустить продольную подачу преобразователя. Запись профилограммы производится до момента остановки преобразователя. При значительном наклоне профилограммы относительно продольной оси бумажной ленты произвести выравнивание универсального столика с помощью маховика и повторить измерение.

7.Тумблером 23 выключить движение бумаги. Отключить питание прибора. Рукой приподнять преобразователь и удалить деталь.

Обработка профилограммы производится в соответствии с методикой МИ 41 – 75.

1.Вычислить длину профилограммы, соответствующую длине базовой линии L=l·

2.В пределах выделенного участка профилограммы (рис. 9.4) провести среднюю линию профиля в виде отрезка прямой линии так, чтобы визуально оцениваемые площади по обеим сторонам от этой линии до профилограммы были примерно равны между собой.

Рис.9.4. Иллюстрация обработки профилограммы (m – m средняя линия профиля)

3.Параллельно средней линии профиля через его высшую точку провести линию выступов, а через низшую точку – линию впадин. Ниже линии впадин на удобном расстоянии провести вспомогательную линию. Измерить расстояние между линиями выступов и впадин Hmax, определить наибольшую высоту неровностей профиля Rmax

Rmax=Hmax

4.Линейкой измерить расстояния от вспомогательной прямой до пяти высших точек

5.Провести четыре линии параллельно средней линии профиля на расстоянии

6.В пределах базовой линии измерить n – шагов неровностей профиля

Последовательность выполнения работы

1.Оценить значение параметра шероховатости поверхности детали путем сравнения её с образцами шероховатости (рис.9.5).

2.Ознакомиться с устройством профилометра и расположением его элементов управления.

3.Подготовить профилометр к работе, установить деталь и выполнить измерение среднего арифметического отклонения профиля.

4.Изучить конструкцию профилографа – профиломера и подготовить его к работе. Установить вертикальное увеличение, скорость трассирования и скорость перемещения бумажной ленты. Проверить правильность положения пера регистрирующего устройства.

Рис.9.5. Образцы шероховатости

5.Выполнить запись и обработку профилограммы. Определить значения параметров шероховатости: наибольшей высоты неровностей профиля, высоты неровностей профиля по десяти точкам, среднего шага неровностей профиля, относительной опорной длины профиля. Построить график зависимости относительной опорной длины профиля от уровня сечения.

Вопросы для самопроверки

1.Дайте определение шероховатости поверхности, базовой длины, средней линии профиля.

2.Назовите параметры, используемые для нормирования и количественной оценки шероховатости поверхности.

3.Какими способами можно оценить качество поверхности детали?

4.Поясните принцип действия приборов, используемых в лабораторной работе.

5.Перечислите последовательность действий при подготовке к работе профилометра, профилографа – профилометра.

6.Что называют профилограммой, в каком порядке её обрабатывают для получения значений параметров шероховатости?

Лабораторная работа № 1. Анализ заданной посадки…………….3

Профилометры: виды и применение

Точная и оперативная оценка шероховатости деталей – залог качественной сборки и последующего функционирования техники. С этой целью в производственной практике применяются различного рода профилометры и профилографы (последние, кроме измерений, могут позволять и запись полученного результата).

Принцип действия профилометров

Рассматриваемые приборы могут замерить показатели шероховатости контактным и бесконтактным способом. В первом случае по измеряемой поверхности перемещается измерительный щуп, который заканчивается твёрдым наконечником. Амплитуда вибраций щупа усиливается, и, преобразуясь в электрический сигнал, замеряет показатель шероховатости. К этому варианту может относиться технология оптического или лазерного сканирования поверхности.

Большинство методов исследований ориентируется именно на контактные профилометры. Это объясняется высокой точностью результата, который можно получить уменьшением контактной площади алмазной иглы (иногда применяют и иглы из твёрдого сплава). В то же время, при использовании оптических профилометров бесконтактного типа требуется работать только с образцами, поверхность которых очищена от всех поверхностных загрязнений, искажающих результат замеров.

В зависимости от поставленных контактные профилометры могут замерять трассу с постоянной или переменной длиной. Способ преобразования сигнала — пьезоэлектрический, индуктивный или механотронный.

Последовательность измерений шероховатости определяют ГОСТ 2789 и ГОСТ 19300. Точность действия профилометров находится в диапазоне ±10…±20 %.

Приборы контактного действия

Принципиальная схема контактного профилометра с индуктивным преобразованием сигнала включает в себя:

Типовым представителем этого класса измерительной техники считается профилометр модели 296, которым можно замерить шероховатость плоских поверхностей. Основные технические характеристики устройства приведены ниже:

Измеритель типа 296 и им подобные (например, модели 130) из-за больших габаритов позволяют определять шероховатость изделий в условиях цеховых лабораторий.

Профилометром портативного типа, который работает по тому же принципу, является российский прибор модели ТR-100, включающий в себя пьезоэлектрический преобразователь. Он позволяет контроль шероховатости, если деталь имеет не только плоские, но и на выпуклые/вогнутые поверхности. Калибровка показаний для готовности прибора к работе производится узлом, встроенным в основную схему. ТR-100 обладает увеличенным диапазоном (0,05…50 мкм), но при тех же значениях производительности отличается несколько меньшей точностью — ±12 %.

Профилометры бесконтактного действия

Измерители, описываемые далее, характеризуются дополнительными возможностями: дистанционным сканированием – оптическим или лазерным — поверхности, а также оперативной передачей данных на компьютер и принтер.

Средство для бесконтактного измерения и записи результата включает в себя:

Оптический измерительный датчик обладает характеристиками, которые позволяют измерять и выводить на монитор достаточно большой объём информации: продольный и поперечный профили трассы сканирования, точность, дискретность шага измерений, текущую и суммарную погрешность отсчёта и пр. Принцип записи профилограммы на термопечатающую рулонную бумагу превращает данное устройство в полнофункциональный профилограф. Процесс и производство измерений управляются в диалоговом режиме. Таким образом, можно позволять повторное отслеживание шероховатости на некоторых участках измеряемого образца.

Профилометр Mahr Marsurf PS1

Принципы выбора типоразмера техники для измерения шероховатости

Для более точной оценки, причём отдельно по показателям Rz и Ra, используются стационарные устройства контактного способа действия. Шероховатость поверхности из твёрдых материалов (например, из высокоуглеродистых сталей) целесообразно определить профилометрами, оснащёнными алмазным щупом. Результаты удобно фиксировать либо программным способом на компьютере, либо распечаткой на бумажный носитель. По анализу результатов измерений можно вносить необходимые коррективы в технологический процесс изготовления деталей.

Для оперативной оценки качества обработки непосредственно на месте (для крупных деталей) полезнее переносные профилометры. Полученные ими данные являются основой для внесений изменений в настройку станков и систем их ЧПУ.

Следует отметить, что профилометры всех типов периодически должны подвергаться поверке, содержание и периодичность которой устанавливается МИ 1850-88.

Профилометр модель 296

Доставка от ТК от 1-2 дней

Доставка Почтой России 1–2 дня

Связаться с нашим менеджером и сообщить о неисправности

Предложить свою цену

Профилометр модель 296 предназначен для измерения в цеховых контрольных пунктах шероховатости поверхности изделий, сечение которых в плоскости измерения представляет прямую линию.

Условия эксплуатации

Профилометр модель 296 должен находиться в эксплуатации при температуре окружающего воздуха от + 10 °С до + 35 °С, изменяющейся не более, чем на 0,4 °С за 1 час, и относительной влажности до 80% (при +20 °С).

Внешняя вибрация не должна превышать значения, при котором показания профилометра, при отклоненном приводе, составляют 0,007 мкм по параметру Ra на диапазоне 0,1 мкм при отсечке шага 0,25 мм и длине участка измерения 6 мм.

Для проведения измерения с отключенным приводом надо с включенным приводом нажать кнопку «Пуск» (ПСК), после чего не более, чем через 2 секунды отключить привод путем отсоединения шланга.

Измеряемый параметр шероховатости поверхности по ГОСТ 2789-73

Диапазон измерений Ra, мкм

Верхние пределы диапазонов, мкм

Характеристики основной приведенной погрешности

для степени точности 2

Минимальный шаг шероховатости измеряемой поверхности, мм

Уровень шума и внутренних вибраций по Ra не более, мкм

Скорость трассирования датчика, мм/с

Длина трассы ощупывания при измерении, мм

Минимальный диаметр проверяемого отверстия, мм

Радиус кривизны вершины щупа, мкм

Радиус кривизны рабочей части опора датчика в плоскости измерения, мм

Приборы для измерения шероховатости поверхности SURTRONIC серии S

Принцип действия профилометров

Рассматриваемые приборы могут замерить показатели шероховатости контактным и бесконтактным способом. В первом случае по измеряемой поверхности перемещается измерительный щуп, который заканчивается твёрдым наконечником. Амплитуда вибраций щупа усиливается, и, преобразуясь в электрический сигнал, замеряет показатель шероховатости. К этому варианту может относиться технология оптического или лазерного сканирования поверхности.

Профилометр ПМ-80 МИКРОТЕХ.

Большинство методов исследований ориентируется именно на контактные профилометры. Это объясняется высокой точностью результата, который можно получить уменьшением контактной площади алмазной иглы (иногда применяют и иглы из твёрдого сплава). В то же время, при использовании оптических профилометров бесконтактного типа требуется работать только с образцами, поверхность которых очищена от всех поверхностных загрязнений, искажающих результат замеров.

В зависимости от поставленных контактные профилометры могут замерять трассу с постоянной или переменной длиной. Способ преобразования сигнала — пьезоэлектрический, индуктивный или механотронный.

Последовательность измерений шероховатости определяют ГОСТ 2789 и ГОСТ 19300. Точность действия профилометров находится в диапазоне ±10…±20 %.

Сведения о методах измерений

Сведения о методах измерений содержатся в документе «Приборы для измерения шероховатости поверхности SURTRONIC серии S. Руководство по эксплуатации»

Нормативные и технические документы, устанавливающие требования к приборам для измерения шероховатости поверхности SURTRONIC серии S

ГОСТ 8.296-78 «ГСИ. Государственный специальный эталон и общесоюзная поверочная схема для средств измерений параметров шероховатости Rmax и Rz в диапазоне

Техническая документация фирмы Taylor Hobson Ltd.

Приборы контактного действия

Принципиальная схема контактного профилометра с индуктивным преобразованием сигнала включает в себя:

Типовым представителем этого класса измерительной техники считается профилометр модели 296, которым можно замерить шероховатость плоских поверхностей. Основные технические характеристики устройства приведены ниже:

Измеритель типа 296 и им подобные (например, модели 130) из-за больших габаритов позволяют определять шероховатость изделий в условиях цеховых лабораторий.

Профилометром портативного типа, который работает по тому же принципу, является российский прибор модели ТR-100, включающий в себя пьезоэлектрический преобразователь. Он позволяет контроль шероховатости, если деталь имеет не только плоские, но и на выпуклые/вогнутые поверхности. Калибровка показаний для готовности прибора к работе производится узлом, встроенным в основную схему. ТR-100 обладает увеличенным диапазоном (0,05…50 мкм), но при тех же значениях производительности отличается несколько меньшей точностью — ±12 %.

ОБЩЕЕ НАЗНАЧЕНИЕ ИЗМЕРИТЕЛЕЙ ШЕРОХОВАТОСТИ ИШП:

Приборы для измерений шероховатости поверхности ИШП (далее — приборы, профилометры) предназначены для измерений параметров шероховатости поверхностей изделий, сечение которых в плоскости измерения представляет собой прямую линию (образующие цилиндрических поверхностей, отверстия, плоские поверхности, криволинейные поверхности в пределах хода щупа), а также пазах и углублениях механизмов. Прибор предназначен для измерения и оценки текстуры поверхности и должен использоваться только в этих целях. Приборы применимы для измерения поверхностей всех видов металлов и неметаллов.

Профилометры бесконтактного действия

Измерители, описываемые далее, характеризуются дополнительными возможностями: дистанционным сканированием – оптическим или лазерным — поверхности, а также оперативной передачей данных на компьютер и принтер.

Средство для бесконтактного измерения и записи результата включает в себя:

Оптический измерительный датчик обладает характеристиками, которые позволяют измерять и выводить на монитор достаточно большой объём информации: продольный и поперечный профили трассы сканирования, точность, дискретность шага измерений, текущую и суммарную погрешность отсчёта и пр. Принцип записи профилограммы на термопечатающую рулонную бумагу превращает данное устройство в полнофункциональный профилограф. Процесс и производство измерений управляются в диалоговом режиме. Таким образом, можно позволять повторное отслеживание шероховатости на некоторых участках измеряемого образца.

Профилометр Mahr Marsurf PS1

Волнистость и шероховатость. Измерение и контроль волнистости и шероховатости

Измерения и контроль параметров волнистости и шероховатости поверхностей относятся к линейно-угловым измерениям, однако измеряемые величины здесь очень малы. На производстве измерению подлежат высоты неровностей от 0,025 мкм и шагов начиная с 2 мкм. В последнее время в некоторых отраслях промышленности достигнуто определение сублимированностей с высотой 0,05 А (1 ангстрем = 10-10 м) и с шагом 2 А. Точность измерения, естественно, должна быть в несколько раз выше требуемой точности выполнения геометрических параметров деталей.

Большое значение шероховатости и волнистости поверхности деталей для эксплуатации узлов и механизмов обусловило возникновение большого разнообразия методов и средств оценки параметров микронеровностей. На рис. 2.60 представлена классификация современных приборов для измерения этих параметров.

Рис. 2.60. Классификация методов и средств измерений, приборов для определения параметров шероховатости

Рис. 2.61. Метод сравнения с образцами

Наиболее простым методом контроля шероховатости поверхностей деталей в цеховых условиях является метод сравнения с образцами визуально или на ощупь (рис. 2.61). Образцы в соответствии с межгосударственным стандартом ГОСТ 9378 — 93 (ИСО 2623-1—85, ИСО 2632-2 — 85) изготавливаются из тех же материалов, что и контролируемые детали, и обрабатываются теми же методами. Кроме того, форма образцов и основное направление неровностей поверхности должны соответствовать определенным указаниям. Так, для некоторых способов обработки эти указания представлены в табл. 2.15

Таблица 2.15. Способы обработки, воспроизводимые образцами, форма образца и основное направление неровностей поверхности образца

| Таблица 2.15. Способы обработки, воспроизводимые образцами, форма образца и основное направление неровностей поверхности образца | ||||||

| Способ обработки | Форма образца | Расположение неровностей | ||||

| Описание | Условное изображение | Вид поверхности и условное изображение на чертеже | ||||

| Точение | Цилиндрическая выпуклая | Прямолинейное | ||||

| Расточка | Цилиндрическая вогнутая | |||||

| Фрезерование цилиндрическое | Плоская | |||||

| Строгание | Плоская | |||||

| Шлифование периферией круга | Плоская, цилиндрическая выпуклая, цилиндрическая вогнутая | |||||

| Точение торцовое | Плоская | Дугообразное | ||||

| Фрезерование торцовое | Плоская | |||||

| Фрезерование торцовое | Плоская | Перекрещивающееся дугообразное | ||||

| Шлифование торцовое | Плоская | |||||

| Шлифование чашеобразным кругом | Плоская | |||||

| Электроэрозионная обработка | Плоская | Не имеющее определенного направления штриха | ||||

| Дробеструйная, пескоструйная обработка | Плоская | |||||

| Полирование | Плоская, цилиндрическая выпуклая | Путанный штрих | ||||

В стандарте установлены ряды номинальных значений параметров шероховатости Ra поверхности образца в зависимости от воспроизводимого способа обработки и базовой длины для их оценки. Так, для шлифования значения Ra варьируются от 0,050 до 3,2 мкм при базовой длине от 0,25 до 2,5 мм, а для точения и расточки — соответственно от 0,4 до 12,5 мкм при базовой длине 0,8…2,5 мм, для полирования — 0,006…0,2 мкм и 0,08…0,8 мм. Ширина образцов сравнения составляет не менее 20 мм, а длина 20…50 мм. Образцами могут быть и готовые детали.

Однако глазомерная оценка и оценка на ощупь субъективны и могут вызвать недоразумения. Особенно эти виды оценок затруднительны для точно обработаных деталей.

Для количественного определения параметров неровностей применимы бесконтактные и контактные методы измерений.

Наибольшее распространение из бесконтактных методов получили методы светового сечения, теневой проекции, метод с применением растров, микроинтерференционные, рефлектометрические методы (см. подразд. 2.2.4), методы электронной микроскопии, сканирующей туннельной микроскопии и др.

Рассмотрим один из них — метод светового сечения, реализуемый, например, двойным микроскопом МИС-11, ПСС-2, прибором теневого сечения ПК-1 и др.

Принципиальная схема этого метода приведена на рис. 2.62.

Рис. 2.62. Метод светового сечения:

а — принципиальная схема; б — увеличенное изображение щели

Освещенная узкая щель проецируется микроскопом на ступенчатую поверхность Р,Р2. При падении света в направлении, указанном стрелками, изображение светящейся щели на ступенчатой поверхности займет положение S2 на нижней части поверхности Р2 и положение S1 на нижней части поверхности P1. В поле зрения микроскопа наблюдения, расположенного под углом 90° к оси проецирующего микроскопа, изображение щели будет иметь вид, показанный на рис. 2.62, б, т. е. в данном случае видна не высота ступени Н, измеряемая по нормали к поверхностям Р, и Р2, а ее проекция h, которая и определяется с помощью винтового окулярного микрометра.

Оптическая схема двойного микроскопа МИС-11 представлена на рис. 2.63.

Рис. 2.63. Оптическая схема микроскопа МИС-11:

1 — окулярный микрометр; 3 — объектив; 3 — исследуемая поверхность; 4 и 5 — система линз; 6 — диафрагма; 7 — конденсор; 8 — осветительное устройство

Пучок света от осветительного устройства 8 через конденсор 7 и узкую щель диафрагмы 6 проходит в систему линз 5 и 4, проецирующую изображение щели на исследуемую поверхность 3. Полученное отраженное от этой поверхности изображение проецируется объективом 2 микроскопа наблюдения (визуального) на сетку окулярного микрометра 1, которым и выполняется измерение высоты неровностей.

Считается, что средства измерений, реализующие метод светового сечения, позволяют измерять неровности поверхности высотой от 0,5 до 40 мкм с допустимыми погрешностями показаний по норме порядка 24 и 7,5 % соответственно.

Основным вариантом профильного метода измерения параметров микронеровностей поверхности является контактный (щуповой) метод. Сущность этого метода заключается в том, что остро заточенная игла, имеющая контакт с исследуемой поверхностью, приводится в поступательное перемещение по определенной трассе относительно поверхности (рис. 2.64, а). Ось иглы 2 располагают по нормали к измеряемой поверхности 3. Опускаясь во впадины, поднимаясь на ее выступы во время движения ощупывающей головки 1, игла начинает колебаться относительно головки, повторяя по величине и форме огибаемый профиль поверхности.

Рис. 2.64. Контактный (щуповый) метод измерения шероховатости поверхности:

а — принципиальная схема; б — схема профилометра; 1 — ощупывающая головка; 2 — игла; 3 — измеряемая поверхность; 4 — катушки; 5 — генератор звуковой частоты; 6 — якорь

Механические колебания иглы преобразуются, как правило, в подобные им электрические колебания при помощи электромеханического преобразователя того или иного типа. Снятый с преобразователя сигнал после преобразования поступает либо на шкалу прибора (при профилометрировании), либо на записывающий прибор с соответствующим горизонтальным и вертикальным масштабами (при профилографировании). Соответственно щуповые электромеханические приборы, предназначенные для измерения параметров шероховатости поверхности, называются профилометрами, а такие же приборы для записи микронеровностей — профилографами. Комбинированные приборы, которые позволяют количественно определять и графически изображать микронеровности, называются профилометрами- профилографами.

В соответствии с этой схемой (рис. 2.64, б) движение алмазной иглы 2 по микронеровностям в вертикальной плоскости вызывает соответствующее перемещение якоря 6 в индуктивной ощупывающей головке 1, а вместе с тем изменение воздушных зазоров между якорем 6 и двумя расположенными по обеим сторонам оси его качения катушками 4. К одной из катушек якорь 6 приближается, что увеличивает ее индуктивность, а от другой он в то же время удаляется, что уменьшает ее индуктивность. Катушки и две половины первичной обмотки дифференциального входного трансформатора образуют мост, питание которого осуществляется от генератора звуковой частоты 5 (-5 кГц). Одновременное, но противоположное изменение индуктивности катушек соответственно изменяет напряжение в измерительной диагонали моста, которое связано с величиной перемещения Л ощупывающей иглы при ее механических колебаниях.

Рис. 2.65. Профилометр-профилограф мод. 170311 :

1 — записывающий прибор; 2 — предметный столик; 3 — датчик; 4 — мотопривод; 5 — стойка; 6 — электронный блок; 7 — блок-приставка

На рис. 2.65 изображен профилометр-профилограф модели 170311 блочной конструкции лабораторного типа. Он предназначен для измерения параметров шероховатости и волнистости плоских и цилиндрических поверхностей изделий, поверхностей шариков и роликов диаметром 1…25 мм, поверхностей отверстий малых диаметров (до 3 мм). Прибор имеет аналоговый выход на ЭВМ. Измерение шероховатости производится путем ощупывания поверхности алмазной иглой с радиусом при вершине 10 мкм и фиксацией цифровых показаний на табло по параметрам Ra, Rz, Rmax, Rp, Sm, tp или воспроизведения профиля на электротермической бумаге в прямоугольных координатах. Вертикальное увеличение микропрофиля варьируется по 11 ступеням от 100 до 200 000 крат, а горизонтальное — от 0,5 до 2 000 крат. Скорость трассирования датчика выбирается в зависимости от величины шероховатости в пределах 0,6…60 мм/мин. Статическое измерительное усилие алмазной иглы на измеряемую поверхность не превышает 0,003 Н. Погрешность показаний прибора по записывающему блоку составляет ±4,5 %, а по показывающему блоку составляет ±10%.

Профилометр-профилограф состоит из следующих основных блоков: датчик 3, мотопривод 4, электронный блок 6, записывающий прибор 1, стойка 5, предметный столик 2, блок-приставка 7.

Волнистость поверхности с шагами, большими 2,5 мм, а также неровности поверхности в отверстиях диаметром от 4 мм при глубине до 10 мм записывают и измеряют с помощью приспособления для проверки волнистости (рис. 2.66). Оно применяется в комплекте с обычным датчиком.

Рис. 2.66. Приспособление для проверки волнистости:

1 — коромысло; 2 — пятка; 3 — микровинт; 4 — корпус; 5 — плоская пружина; 6 — хомут; 7 — подвес; 8 — щуп; 9 — переходник; 10 и 12 — винты; 11— опора

Корпус 4 приспособления устанавливается на направляющую мотопривода.

К подвесу 7 на плоской пружине 5 крепится коромысло 1, имеющее доведенную опорную плоскость, на которой перемещается сферический винт 12 опоры 11. Пятка 2 коромысла 1 опирается на микровинт 3, предназначенный для регулировки положения опорной плоскости, выставляемой параллельно исследуемой поверхности.

Подвес 7 с помощью хомута 6 устанавливается на корпусе датчика. На переднем конце подвеса закреплен переходник 9 с доведенной верхней плоскостью, размещаемой непосредственно под иглой датчика. В отверстие переходника вставляется щуп 8 с закрепленным концом, который фиксируется в наконечнике винтом 10.

Контакт сферической поверхности винта 12 с опорной плоскостью опоры 11 обеспечивается двумя спиральными пружинами, надеваемыми на штифты подвеса и корпуса.

С помощью такого устройства определяют параметры волнистости — высоту волнистости Wz, наибольшую высоту волнистости Wmax и средний шаг волнистости.

Принципы выбора типоразмера техники для измерения шероховатости

Для более точной оценки, причём отдельно по показателям Rz и Ra, используются стационарные устройства контактного способа действия. Шероховатость поверхности из твёрдых материалов (например, из высокоуглеродистых сталей) целесообразно определить профилометрами, оснащёнными алмазным щупом. Результаты удобно фиксировать либо программным способом на компьютере, либо распечаткой на бумажный носитель. По анализу результатов измерений можно вносить необходимые коррективы в технологический процесс изготовления деталей.

Для оперативной оценки качества обработки непосредственно на месте (для крупных деталей) полезнее переносные профилометры. Полученные ими данные являются основой для внесений изменений в настройку станков и систем их ЧПУ.

Следует отметить, что профилометры всех типов периодически должны подвергаться поверке, содержание и периодичность которой устанавливается МИ 1850-88.

Описание

Действие прибора основано на принципе ощупывания неровностей исследуемой поверхности алмазным щупом датчика и преобразования возникающих при этом механических колебаний щупа в изменения напряжения, пропорциональные этим колебаниям, которые усиливаются и преобразуются электронным блоком. Результаты измерения выводятся на жидко — кристаллический дисплей или принтер SURTRONIC серии

S, который подключается к прибору посредством кабеля USB. Питание прибора осуществляется от аккумулятора, а также от сети через блок питания.

Прибор может использоваться на больших деталях, вертикальных поверхностях, а также при измерениях в перевернутом положении. Встроенный аккумулятор позволяет выполнять измерение без использования кабелей. Для стационарного измерения прибор крепится на специальном штативе (каталожный номер 112/2693).

Виды профилометров

Инструменты, измеряющие шероховатость, были разработаны в 30-е годы ХХ века. С тех пор их конструкция постоянно совершенствовалась, обеспечивая все большую точность измерений. На сегодняшний день на рынке представлен огромный выбор устройств, среди которых каждый пользователь сможет выбрать подходящую модель в соответствии с собственными потребностями и задачами.

Приборы для определения шероховатости поверхности металла или других материалов функционируют на основе контактного метода измерения. Они подразделяются на два основных типа:

Отдельную группу составляют профилометры с механотронным преобразователем. Они позволяют дополнительно находить среднюю арифметическую величину отклонений (Ra).

Устройства также могут быть стационарными и портативными. Первый вариант обычно применяется в лабораториях и цехах. Второй вид приборов хорошо подходит для измерений в полевых условиях.