На чем основано действие электроискрового метода обработки материалов

Технология электроискровой обработки металла

Промышленная обработка металлов включает в себя несколько десятков способов и методов изменения формы, объема и, даже молекулярной структуры материала. Электроискровая обработка металлов — одна из распространенных технологий работы с металлом, отличающаяся высокой точностью и производительностью. При помощи электроискровых станков можно:

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Но иногда электроискровые станки требуются и в мастерских или цехах, где их услуги требуются время от времени. Для этого можно купить промышленное устройство с несколько ограниченными возможностями (функционал в пределах самых востребованных операций), или построить самодельный электроискровой станок. Это вполне возможно даже в домашних условиях, не говоря уже о предприятиях, в составе которых есть токарные и электромеханические цеха или участки.

Принцип работы электроискрового станка

Базируется обработка металлов электроискровым способом на свойстве электрического тока переносить вещество при пробое. При высоком напряжении и силе постоянного тока (1-60 А) анод (положительно заряженный электрод) нагревается до высокой температуры в пределах 10-15 тысяч градусов Цельсия, расплавляется, ионизируется и устремляется к катоду. Там, в силу электрических взаимодействий он осаживается.

Чтобы в процессе работы не возникала полноценная электрическая дуга, электроды сближаются только на короткие мгновения, длящиеся доли секунда. За это время возникает искра, разрушающая анод и наращивающая катод. Обрабатываемый участок подвергается нагреву и воздействию электротока на протяжении миллисекунд, при этом соседние области и лежащий ниже слой не успевают прогреться и структура их не нарушается. Проблема пограничных состояний не возникает в принципе.

Если требуется резка или сверление — катодом служит рабочий инструмент, а анодом — обрабатываемая деталь. При наращивании, укреплении поверхности или восстановлении формы детали, они меняются местами. Для этих видов обработки созданы специальные станки, каждый из которых выполняет свои операции.

Инструментом в установках электроэрозионного действия служат латунные или медно-графитные электроды, хорошо проводящие ток и недорогие в изготовлении. С их помощью можно резать и сверлить самые твердые сплавы. Чтобы металл катода не оседал на электроде и не увеличивал его размера, процесс происходит в жидкой среде — жидкость охлаждает капли расплава, и он не может осесть на электроде, даже если и достигает его. Вязкость жидкости определяет скорость движения материальных частиц, и они не успевают за током. Металл оседает в ванне в виде осадка и не мешает дальнейшему прохождению тока.

При наращивании поверхности деталей или укреплении, металл с анода переносится на катод. В этом случае на вибрационной установке закрепляется положительный электрод, служащий донором металла, а деталь присоединяется к отрицательному полюсу. Вода или масло в этом процессе не используются, все происходит в воздухе.

Технологические показатели

Такой широкий диапазон регулировок показывает, что электроискровая обработка металла может использоваться в различных областях, как для производства крупных серий деталей, так и для разовых работ, включая ювелирные.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.

Схема электроискрового станка

Конструкция, работающая в электроискровом режиме, может отличаться рядом характеристик, допускающих работу с тем или иным материалом, но общие принципы построения рабочей схемы одинаковы.

Батарея конденсаторов согласована с механическим движением электрода, разряд происходит в момент максимального сближения рабочих поверхностей. Релаксационные генераторы импульсов определяют максимальный заряд конденсатора при максимальной амплитуде отклонения от точки сближения. После искрового разряда конденсатор успевает зарядиться в полном объеме.

Отличие электроискровой эрозии от дуговой сварки и резки

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

Электроискровая обработка металлов

Среди всех термических или химико-термических методов обработки металлов и их сплавов, которые применяются в металловедении, следует отдать предпочтение электроискровой обработке металла. Суть ее заключается в том, что искровой разряд непосредственно воздействует на поверхность металла.

В электрическом поле создается искровой разряд, который являет собой пучок ярких искровых каналов. Внутри каждого из них помещена плазма, которая состоит из ионов газа и электродных ионов, что с невероятной скоростью испаряются под действием разряда.

Генератором импульса электричества считаются электроды, которые в свою очередь вместе с конденсатором создают цепь.

Электроискровая обработка металла происходит в жидком изоляторе, диэлектрике. Под действием такого импульса на металлические изделия поверхность металла получает нагрев в определенных точках. Вследствие чего металл начинает нагреваться, плавиться и испаряться.

Виды оборудования для электроискровой обработки металлов

При электроискровой обработке металлов и сплавов зачастую используют три вида аппаратов, которые и характеризуют вид обработки: для контактной, бесконтактной, а также анодно-механической обработки.

Принцип контактной обработки заключается в том, что обрабатываемую деталь опускают в ванну с жидким диэлектриком, которым служит керосин или машинное масло. Данная жидкость является анодом, катодом служит обрабатывающий инструмент, который подводят к детали.

При помощи втягивающего сердечника, который располагается на ползунке, инструмент и соленоид, который подключен к переменному току, приводят в колебательное движение. Если частота колебаний тока составляет 50 Гц, то инструмент совершает примерно 100 колебаний в 1 секунду.

К электродам присоединен конденсатор, который периодически подвергается зарядке и разрядке. Зарядка конденсатора идет от постоянного тока через реостат с некоторым сопротивлением.

В тот момент, когда электроды находятся в разомкнутом состоянии, при соприкосновении катода и анода между ними происходит пробой, и конденсатор разряжается. После этого произойдет короткое замыкание электродов.

Далее инструмент будет удаляться от рабочего изделия. Промеж электродов возникает зазор, кроме того, конденсатор опять заряжается. Напряжение повышается, и при будущем сближении их снова произойдет пробой.

Все импульсные разряды оставляют на электродной поверхности маленькие лунки. При перемещениях катода по анодной поверхности производится снятие металлического слоя. Данная установка работает в автоматическом режиме. При использовании различных форм инструментов можно обрабатывать детали аналогичных форм.

При бесконтактной обработке инструмент, который является электродом, подводится при помощи маховика и винта, который перемещает ползунок с инструментом к обрабатываемой поверхности заготовки.

Между заготовкой и приспособлением создается незначительный зазор, который в процессе обработки периодически пробивается разрядом. Принцип работы заключается в том, что при включении аппарата от постоянного тока конденсатор заряжается.

Напряжение электродов каждый раз увеличивается до начала пробоя, в то время когда между ними существует зазор, и конденсатор разряжается.

При разряде верхний слой металла снимается, и расстояние между анодом и катодом увеличивается. При такой обработке следует регулировать зазор между электродами. Установка не очень сложная, но требует значительных затрат инструмента, который является электродом.

Используют также анодно-механический способ, при котором используют импульсное плавление металлических деталей. К обрабатываемой поверхности заготовки, а также инструменту подводится постоянный ток. При такой обработке инструмент должен подвергаться незначительному трению и скользить по поверхности детали.

При соприкосновении инструмента и изделия происходит концентрация тока и в местах соприкосновения возникает нагрев, а также импульсное плавление металла. Между ними из сопла подается жидкость, образующая на поверхности металла защитную пленку. Такую технологию обработки часто используют при резке металлов и их сплавов.

Все типы установок для электроискровой обработки металлов представлены на выставке «Металлообработка».

Перспективы электроискровых технологий в машиностроении и ремонтном производстве

Введение.

Одной из важнейших государственных задач является устранение научно-технического отставания и технологической зависимости от передовых в техническом отношении зарубежных стран, обеспечение промышленного производства и агропромышленного комплекса современными эффективными и экономичными технологиями и оборудованием, а населения – высококачественными продуктами питания в достаточном количестве. Выполнение этого реализуется на основе современных научных разработок производственно-техническим комплексом и его управляющей структурой – инженерно-технической системой. Направленность её деятельности связана с освоением и использованием достижений научно-технического прогресса, поддержанием высокой работоспособности обслуживаемой техники. Указанное осуществляется как путём улучшения технико-экономических показателей новой техники при её создании и производстве, так и применением при её ремонте ресурсосберегающих процессов, обеспечивающих достижение 80–100%-го послеремонтного ресурса на основе использования прогрессивных упрочняющих и восстанавливающих технологий.

Актуальность проблемы связана с тем, что в настоящее время в России на многих предприятиях техническое состояние различного оборудования – энергетического, технологического, транспортного – находится на низком уровне. Это является следствием расходования оборудованием до 70–80% его ресурса. На примере агропромышленного комплекса России отметим, что в 2012–2013 гг. ежегодные затраты на поддержание в работоспособном состоянии сельскохозяйственной техники, 45–90% которой укомплектовано агрегатами после капитального ремонта, составляли более 70 млрд рублей. Из них, не менее 30 млрд руб. расходовались на приобретение запасных частей, в том числе 10–12 млрд руб. – на закупку новых агрегатов. Стоимость отремонтированных агрегатов составляла 40–120 % по отношению к новому изделию, а их ресурс – в 1,5–6 раз ниже ресурса агрегатов заводского изготовления. Анализ показывает, что повышение межремонтного ресурса агрегатов до уровня нового изделия составит экономию не менее 5–7 млрд руб. в год.

Работы учёных и специалистов-практиков показывают, что более 75 % изношенных деталей целесообразно повторно использовать после восстановления; это существенно снижает нагрузку на машиностроительное производство, а, кроме того, экономически оправдано как для ремонтного производства, так и для потребителя. Реальные затраты на восстановление детали обычно не превышают 25–30% её стоимости, а при грамотном назначении технологии восстановления достигается 100%-ый ресурс (1).

Согласно опыту технически развитых стран ремонтные работы включают значительный объём восстановления изношенных деталей для вторичного использования различного энергетического и технологического оборудования, транспортной техники, включая технику для АПК. Это подтверждает практическая деятельность большинства крупных зарубежных компаний, занимающихся выпуском машиностроительной продукции и организовавших сбор отработавшей технический ресурс продукции, необходимый ремонт и передачу на повторную эксплуатацию (к примеру, Боинг, Дженерал Электрик, Джон Дир, Вернер унд Пфляйдер и многие др.). Обращаем внимание: такие зарубежные кампании принимают все меры к тому, чтобы не допустить к ремонту техники своего производства других исполнителей. Выполнение передовыми в техническом отношении странами значительных объёмов ремонтных работ с использованием современных упрочняющих и восстанавливающих технологий подтверждается также приобретением многими российскими предприятиями большого количества зарубежной техники на вторичном рынке.

ФГБНУ ГОСНИТИ работает в области создания и применения новой техники для металлообработки – технологий и оборудования – на базе методов использования концентрированных потоков энергии. Одним из таких методов является электроискровая обработка металлических поверхностей в газовой среде (ЭИО), чему посвящена данная статья.

Методы упрочнения и восстановления

Известно, что прочностные свойства деталей зависят от физико-механических характеристик материала, из которого они изготовлены. Но ресурс деталей и инструментов при достаточной прочности основного материала обычно связан с качеством рабочей поверхности и эксплуатационными свойствами их поверхностного слоя. Он может быть существенно повышен путём изменения рельефа поверхности, состава, структуры и свойств поверхностного слоя. Для создания поверхностных слоёв с требуемыми характеристиками (состав, структура, толщина и др.) применяют различные методы обработки – механические, термические, электрофизические, электрохимические и их сочетание. В результате формируются поверхностные слои толщиной от нескольких микрометров до 1 мм и с более улучшенными характеристиками и противостоящие истиранию, повышенной температуре, коррозии, эрозии и другим факторам, инициирующим изнашивание рабочих поверхностей деталей.

Широкое применение на практике для упрочнения и восстановления металлических поверхностей нашли методы, основанные на использовании концентрированных потоков энергии с удельной мощностью в пятне нагрева более 102 Вт/мм2 (таб. 1).

Таблица 1. Энергетические характеристики некоторых термических источников энергии для упрочнения и восстановления деталей (2)

щелочных металлов железа

1 x 10 (3)

Как следует из таб. 1, наибольшей концентрацией энергии в пятне нагрева обладает электрическая искра.

Метод электроискровой обработки

Использование электрической искры положено в основу метода электроискровой обработки металлических поверхностей (А.с. № 70010 от 03.04.1943г.), созданного советскими учёными супругами Б.Р. и Н.И. Лазаренко. Этот метод широко применяется в мировой практике для размерной обработки деталей в диэлектрической жидкости. Но, кроме того, он широко востребован и развивается как в России, так и за рубежом для нанесения покрытий на детали в газовой среде с целью улучшения эксплуатационных свойств деталей машин, инструментов для механической обработки (резание, давление), литейной оснастки и др., а также для восстановления утраченных в процессе эксплуатации их размеров, устранения дефектов поверхности (3).

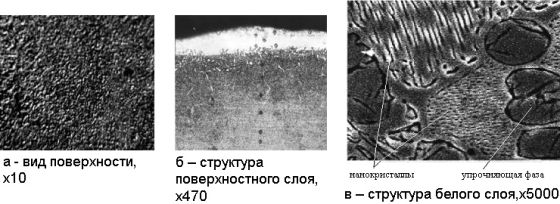

При ЭИО осуществляется воздействие на металлические поверхности в газовой среде короткими (обычно до 1000 мкс) электрическими разрядами с энергией от сотых долей до десятка и более джоулей и частотой до 1000 Гц. При периодическом, с определённой частотой, контакте электрода (анода) c обрабатываемым изделием (катодом) и его разрыве возникают электрические разряды, создаваемые генератором импульсов. Под действием этих разрядов происходит следующее: идут процессы преимущественного разрушения материала электрода (анода) и образования вторичных структур в рабочей его части; осуществляется перенос продуктов эрозии электрода на деталь (катод); на поверхности обрабатываемого изделия протекают микрометаллургические процессы; элементы материала электрода диффундируют в поверхностный слой изделия; поверхность изделия приобретает новый специфичный рельеф (рис. 1а); образуется на поверхности изделия измененный слой (рис. 1б), включающий белый слой, диффузионную зону и зону термического влияния, при этом изменяются свойства поверхностного слоя; формируется поверхностный слой мелкодисперсного состава, вплоть до наноуровня (рис. 1в); происходит изменение размера изделия.

|

| Рис. 1. Изменение рельефа поверхности (а) и структуры поверхностного слоя (б, в). |

| Источник: http://технодоктрина.рф/ |

В результате обработки на поверхности детали образуется новый слой, которому в зависимости от параметров искрового разряда, состава электродного материала, материала обрабатываемой детали и других факторов придаются отличные от исходного состояния свойства, управляемые в широких пределах и обеспечивающие требуемые качества: повышенные микротвердость, износостойкость, жаростойкость и другие.

Универсальность электрической искры как технологического инструмента, характеризуемая широким диапазоном значений параметров покрытий (табл. 2), даёт возможность использовать одно и то же оборудование для различных технологических целей и совмещать в одном цикле обработки различные технологические процессы.

Таблица 1. Характеристики покрытий, нанесённых электроискровым методом

до 700

3000–8000

– характер рельефа поверхности

– высота микронеровностей (мкм)

– относительная высота выступов hв /rв

– относительное расстояние между выступами Sм/Нмах

Многочисленные публикации в отечественной и зарубежной литературе по ЭИО свидетельствуют о высокой эффективности и универсальности метода, что приобретает особое значение в современных условиях для отечественных промышленных и ремонтных предприятий.

Широкое эффективное применение ЭИО базируется на основных двух его качествах:

Технологии и области применения ЭИО

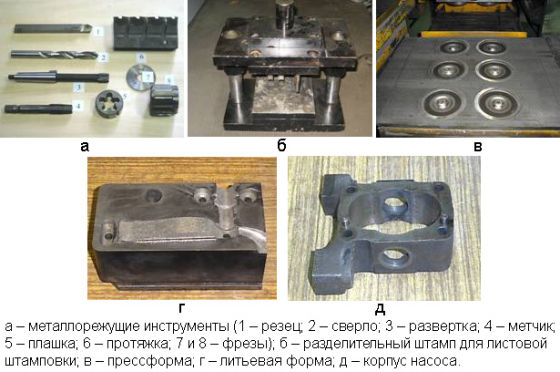

Широкие пределы управляемых технологических параметров процесса ЭИО и характеристик формируемых покрытий являются основой высокой универсальности этого метода обработки, применяемого в прокатном производстве, в машиностроении при изготовлении новых деталей (упрочняющие покрытия и покрытия со специальными свойствами рабочих поверхностей прокатного инструмента, деталей машин, режущих инструментов, штамповой оснастки), а также в ремонтном производстве энергетических, добывающих и перерабатывающих, машиностроительных предприятий, предприятий лёгкой промышленности, агропромышленного комплекса, транспорта и других при восстановлении изношенных деталей, утративших свои размеры в процессе эксплуатации (восстанавливающие покрытия на наружных и внутренних поверхностях деталей и инструментов) – рис. 2. Отметим, что в зарубежных странах этот метод используется в большей мере для нанесения покрытий с эффектом упрочнения и со специальными свойствами, причём, в первую очередь, в оборонных отраслях, в т.ч. при производстве космической и авиационной техники.

|

| Рис. 2. Примеры объектов упрочняющей (а, б, в) и восстанавливающей (г, д) электроискровой обработки. |

| Источник: http://технодоктрина.рф/ |

Для придания обрабатываемым поверхностям специальных свойств (жаро-, эрозионно-, коррозионная стойкость и др.) используют для ЭИО в качестве электродов токопроводящие материалы, обладающие соответствующими эксплуатационными свойствами. В частности, защищая поверхности деталей от атмосферной коррозии, используют электроды из алюминия, никеля, хрома и их сплавов, нержавеющих сталей; для снижения переходного электрического сопротивления наносят покрытия золотом, серебром, платиной и т.д.

Значителен объём использования ЭИО в технологиях восстановления изношенных деталей и при устранении брака, связанного с прослаблением размеров деталей при их изготовлении. Это чаще всего наружные и внутренние посадочные поверхности неподвижных соединений с диаметральным износом деталей до 500 мкм, а также деталей, работающих в условиях трения скольжения, с износом до 100 мкм. При восстановлении стальных деталей достаточно использования электродов из хромоникелевых сталей, а чугунных – цветных сплавов на основе меди. Восстановление изношенных поверхностей инструментов выполняется электродами из высоколегированных и инструментальных сталей и твердых сплавов. Часто применяются многослойные покрытия, получаемые в несколько циклов обработки разными электродными материалами и обладающие при большей толщине повышенными эксплуатационными свойствами. Качественным уровнем современных ЭИ технологий для ремонтного производства является обеспечение 100%-го ресурса восстановленных деталей (поверхностей), т.е. ресурса не ниже новых. Заметным и важным достоинством ЭИО для ремонтных целей является его технологическая мобильность, т.е. возможность без демонтажа с машин локального восстановления ответственных деталей, включая крупноразмерные.

Оборудование для ЭИО

Процесс ЭИО реализуется с помощью установок, которые в зависимости от конструкции позволяют наносить покрытия в ручном, механизированном или автоматизированном режимах. Это широкий класс оборудования разных наименований, моделей, технических характеристик и стоимости. Его выпускают и эффективно используют во многих технически развитых странах мира (4). На рис. 3 приведены из многочисленного ряда некоторые примеры современного отечественного и зарубежного ЭИ оборудования. Дальнейшее совершенствование его в значительной мере связано с оптимизацией параметров и обеспечением энергетической стабильности искровых импульсов, зависящей как от генераторов установок, так и электродных инструментов.

|

| Рис. 3. Примеры электроискрового оборудования. |

| Источник: http://технодоктрина.рф/ |

Современные ручные установки потребляют обычно не более 2 кВА, состоят из генератора импульсов и инструмента (обрабатывающего устройства) с вибрирующим или вращающимся электродом. Они в зависимости от технических параметров обеспечивают нанесение покрытий толщиной от десятков микрометров до 1 мм с характерным рельефом поверхности, производительность обработки составляет от 1,0 до 10 см2/мин.

Эффективность ЭИ технологий

Результатом практического использования ЭИО являются определённые показатели.

Пример. Экономическая эффективность восстановления деталей (экономия при восстановлении 1 тонны деталей из стали только за счёт исключения металлургического процесса при их изготовлении): 180 кВт/ч электроэнергии; 0,8 тонны угля; 0,4 тонны известняка; 175 м3 природного газа.

Перспективы ЭИ технологий

Наряду с совершенствованием существующих методов обработки металлических поверхностей для улучшения или восстановления их эксплуатационных характеристик также развивается ЭИО. Это развитие идёт в нескольких направлениях.

Создание новых электродных материалов со специальными свойствами. В России и за рубежом создают новые электродные материалы для ЭИО и исследуют свойства покрытий, полученных с помощью этих материалов. Это касается, например, твёрдых сплавов типа «СТИМ», в том числе с добавками наночастиц (разработки НПО «Металл» при НИТУ «МИСиС»), сплавов на основе карбидов титана, вольфрама, боридов и оксида циркония (Хабаровский научный центр ДВО РАН), силицидных материалов (Институт физики твёрдого тела РАН и ФГБНУ ГОСНИТИ), твёрдых сплавов с тугоплавкими и высокотвёрдыми добавками (Институт проблем материаловедения НАНУ – Украина) и др. Использование для ЭИО новых электродных материалов способствует большему переносу легирующих элементов на обрабатываемую поверхность, улучшению качественных характеристик покрытия и увеличению ресурса упрочняемого или восстанавливаемого изделия, создавая этим новые перспективы для эффективного применения ЭИО.

Механизация и автоматизация процесса обработки. Это направление включает также роботизацию процесса, оно эффективно в условиях серийного и крупносерийного производства, а также при обработке ответственных деталей сложной и дорогостоящей техники, обеспечивая стабильность и качество нанесения покрытий на выбранных режимах.

Применение многоконтурной обработки. Этот технический приём связан с механизацией ЭИО, подразумевает одновременную обработку одной единицей оборудования нескольких участков одного или нескольких изделий. Применение такого приёма направлено на увеличение производительности обработки. Обычно обработка всеми контурами ведётся по одной технологии, т.е. на одних и тех же электрических режимах. Примером служит установка «Элитрон-440», созданная в начале 1990-х гг. Опытным заводом Института прикладной физики Академии наук Молдавии для упрочнения плит прессформы производства силикатного кирпича. Эта установка обеспечивала возможность одновременной работы восьми контуров, т.е. восьми электрод-инструментов, по параллельной обработке двух плит, с соответствующим увеличением производительности обработки.

Создание комбинированных покрытий совмещением ЭИО с другими методами обработки. Резервы эффективности ЭИ технологий связаны также с совместным использованием ЭИО и других методов обработки. Так, ЭИО с поверхностно-пластическим деформированием улучшает качество поверхности и преобразовывает растягивающие напряжения в поверхностном слое на сжимающие. Совмещение ЭИО с детонационным напылением, лазерной, ультразвуковой, плазменной и другими видами обработки улучшает качественные параметры покрытий, позволяет решать технические проблемы более эффективно. Интерес представляют также успешно применяемые ГОСНИТИ технологии восстановления изношенных деталей, включающие ЭИО и холодное газодинамическое напыление или ЭИО и металлополимерные покрытия. При таком совмещении методов на деталях получают покрытия значительной толщины с высокой несущей способностью и контактной сплошностью. Обычно их применяют для восстановления сильно изношенных посадочных поверхностей неподвижных соединений.

Широкое и эффективное использование на производстве ЭИ метода обработки металлических материалов подтверждает сказанные ещё в 1947 г. слова Б.Р. Лазаренко, открывшего миру для практического применения электрическую искру: «Многовековое царствование механического способа обработки металлов, перевернувшего мир в прошлых столетиях, – кончается. Его место занимает, несомненно, более высокоорганизованный процесс, когда обработка металла производится электрическими силами… Ему будет принадлежать будущее, и притом – ближайшее будущее».

Заключение

Электроискровой метод нанесения металлопокрытий обладает высокой эффективностью, экономичностью и универсальностью; он перспективен для широкого использования на предприятиях разных отраслей экономики, включая оборонную промышленность, для увеличения ресурса и восстановления работоспособности деталей и инструментов.