На что наматывают рулон ткани

Уважаемые клиенты!

Наш телефон всегда доступен +7 (3412) 56-98-32

Мы понимаем, что данное всплывающее оповещение может раздражать и просим нас извинить, но оно сделано из-за необходимости, т.к. многие клиенты покидают сайт не найдя нужного раздела или слов в описании.

Вкладыши для намотки тканей в рулон из пенопласта и пеноплэкса

Вкладыши для намотки тканей изготавливаются из вспененного пенополистирола марок ПСБ-С-35 или экструдированного пенополистирола (типа пеноплэкс).

Цена планшетов для намотки тканей:

| Материал | Размер, мм. / фасовка | Вес, кг. | На остатках | от 100шт. | от 600шт. |

| 600х200х20 / 82шт. | 31 руб. | 28 руб. | |||

| 700х180х20 / 62шт. | 0,04 | 32 руб. | 29 руб. | ||

| 700х200х20 / 56шт. | 36 руб. | 33 руб. | |||

| 750х180х20 / 90шт. * | 34 руб. | 31 руб. | |||

| 800х180х20 / 90шт. * | 37 руб. | 34 руб. | |||

| 800х200х20 / 82шт. * | 41 руб. | 37 руб. | |||

| 900х180х20 / 90шт. * | 41 руб. | 37 руб. | |||

| XPS Пеноплэкс (оранжевый) | 700х180х20 / 62шт. | 0,07 | 60 руб. | ||

| 700х180х15 / 84шт. | 46 руб. | ||||

| 800х180х15 / 125шт. * | 53 руб. | ||||

| 700х180х20 / 62шт. | 68 руб. | ||||

| 700х180х15 / 84шт. | 52 руб. | ||||

| 800х180х20 / 90шт. * | 77 руб. | ||||

| 800х180х15 / 125шт. * | 60 руб. |

Каждый из материалов достаточно прочный, но более устойчив на излом последний, т.к. обладает гораздо большей плотностью. Края планшеток закругленные, кроме торцов.

Отправляем в Москву и МО, Пермь, Казань, Чебоксары, Тамбов, Волгоград, Саратов, Челябинск, Уфа, Киров, Тюмень, Тверь, Смоленск, Липецк, Орёл, Тула, Владимир и др.

На что наматывают рулон ткани

Мы используем утеплитель строительный. Не знаю как называется, такие «вспененые» листы. Только нарезать их нужно аккуратно, острым строительным ножом, под углом, тогда края будут ровными. Мы на них спокойно наматываем даже тонкие натуральные шелка.

Обсуждаем на ЧТО наматывать. Оптовки итальянских тканей объявили летние 50% скидки, так вот, даже с такой потрясающей скидкой, цены запредельные. Было бы ЧТО наматывать..

берем обычные картонные коробки, разрезаем в нужный размер (примерно 200х800 мм), обрабатываем края скотчем, всё. получается сердито, но при этом очень дешево.

хотя самые первые ткани тоже на ДВП наматывали, но их было тогда совсем немного и пары листов ДВП вполне хватило.

Муж, шёлк, шёлковый шифон? Стерпят или всё же лучше поцеремониться и подобрать что-то повежливее?

grinlawyer, благодарю! Изучаю.

Муж, шёлк, шёлковый шифон? Стерпят или всё же лучше поцеремониться и подобрать что-то повежливее?

я не пишу руководство к действию, я описываю только свой опыт. всё на ваше усмотрение.

Обычные пластиковые панели ПВХ, в леруа-мерлен стоят по 20-30р. 10х300см.

Края можно обклеить скотчем, чтобы ткань не цеплялась, если нужно шире, то состыковываем 2 панели и стык проклеиваем скотчем.

У нас края проклеены золотой пленкой, как конфетки смотрятся ))

Обычные пластиковые панели ПВХ, в леруа-мерлен стоят по 20-30р. 10х300см.

Края можно обклеить скотчем, чтобы ткань не цеплялась, если нужно шире, то состыковываем 2 панели и стык проклеиваем скотчем.

У нас края проклеены золотой пленкой, как конфетки смотрятся ))

Очень интересное решение!

А я всё же остановилась на ХДФ. Он тонкий, места мало занимает, но крепкий! Уголки прошкурила и теперь можно не боясь наматывать любую ткань.

На что наматывают рулон ткани

Товарищи, обращаюсь к тем, кто торгует втч. Тканями! НА ЧТО вы наматываете отрезы тканей для продажи? Откуда берёте эти плашки и из чего они?

А на пенопласт, пенопропилен или толстый картон не пробовали?

Лана, нет, не приходилось, как-то.

Лана, цена, конечно, не на последнем месте стоит, когда речь идёт о 120-160 планочках))) Конечно, выглядят они презентабельнее!

IrinkaVM,посмотрите на оптовках мебельных, есть ДВП по 45 рублей за лист (у нас), размером 800 * 1200, получается 6 планшетов

irena13, Блаоодарю! А счасте рядом с домом строительный рынок))))

Вы используете этот пластик? Если да, то какой толщины и для каких материалов?

А то что-то нехочется шёл4овый шифон на оргалит крутить, а для шерсти слишком «нарядно» будет))

В Москве в нескольких магазинах тканей я видела намотку на пенопласт и картон.

И, кстати, тонкие дорогие шелка и шифоны были намотаны на пенопласт. Толщина около 1-1,5 см.

Вы используете этот пластик? Если да, то какой толщины и для каких материалов?

А то что-то нехочется шёл4овый шифон на оргалит крутить, а для шерсти слишком «нарядно» будет))

Перемотка без морщин *

Требования к уровню выпускающих упаковку производств, их технологиям и оборудованию растут по мере совершенствования запечатываемых материалов и ужесточения потребительского спроса. Вынужденные наращивать эффективность и производительность конвертинговые компании заинтересованы в современном оборудовании, отвечающем сложным запросам клиентов. Главный инженер выпускающей бобинорезальные и инспекционные перемоточно-резальные агрегаты Ashe Converting Equipment Кейт Фордхэм считает, что ужесточение требований к качеству подразумевает не менее жёсткую стандартизацию производственного процесса. Возникающие на полотне морщины (продольные, поперечные, локальные «дорожки») и складки — источник отходов, простоев и переделок.

Причина их возникновения — избыточное напряжение сдвига полотна. В неотрегулированной рулонной машине оно будет всегда, от него не застраховано даже высококлассное оборудование. Намеренно полотно в машине, разумеется, не смещается, основной источник сдвига — натяжение при входе в печатный, перемоточный или отделочный агрегаты. Для качественной размотки и точной подачи полотна в зону обработки оно проходит по транспортным направляющим валикам.

При правильной подаче полотно идёт перпендикулярно валику: зависящее от натяжения поверхностное трение поддерживает его нужную ориентацию. В случае неравномерного натяжения по ширине возникают сдвиговые напряжения, возрастает риск появления морщин, поверхность полотна становится неровной. Чрезмерное натяжение — частая причина продольных морщин в центральной зоне полотна между валиками; неравномерное — диагональных, расходящихся от одного края полотна к другому, после каждого валика.

Неровности на полотне — источник локальных участков сдвига с появлением хаотично разбросанных по поверхности материала «дорожек».

По словам Фордхэм, лучший способ контролировать операции перемотки и продольной резки (равно как и печати, лакирования, листовой резки) — предотвращение или хотя бы сведение к минимуму подобных ситуаций. Для этого — система контроля с обратной связью, равномерно распределяющая натяжение по площади полотна и зонам его обработки.

Суть «обратной связи» — передача информации об итоговом натяжении в цепь управления, обеспечивающую, с помощью исполнительных механизмов, корректировку условий перемещения полотна. Подобные системы контролируют натяжение на устройствах размотки и намотки, в промежуточных зонах рулонных машин различного назначения.

«Поскольку наиболее важен контроль полотна при входе в зону обработки (область резки в перемоточно-резальных агрегатах), мы комплектуем бобинорезальные машины Sapphire и Diamond вакуумным “прижимным барабаном” с отдельным двигателем, предотвращая морщины из-за провисания», — объясняет Фордхэм. Мгновенная реакция на требования рынка невозможна без модернизации оборудования, оттого и создана бобинорезальная техника с немыслимыми 5-6 лет назад производительностью и средствами автоматизации. Для работающих с гибкой упаковкой, плёнками и ламинатами моделей Sapphire S2 это 700 м/мин, а для недавно появившейся Ashe Jade (спектр обрабатываемых материалов — от полиолефиновых плёнок 11 мкм до картона 300 г/м 2 ) 1000 м/мин.

Итальянская Laem Systems установила первую 4-шпиндельную (сдвоенную) турельную бобинорезальную машину RB4 в компании Alfaplas, специализирующейся на выпуске упаковки. Агрегат шириной 1500 мм сократит простои и увеличит производительность на участке резки готовых рулонов; он укомплектован двумя турелями с 4-мя перемоточными шпинделями и скоростной лазерной системой выравнивания втулок в ходе настройки. Сервоприводное устройство размотки оснащено системой автоматического подъёма рулонов диаметром до 1200 мм.

Среди предлагаемых опций — 3-шпиндельная (трёхосная) конфигурация турели, в двух направлениях перематывающая рулоны диаметром до 600 мм. Электродвигатели Siemens с векторным управлением обеспечивают работу с тонкими плёнками, многослойными и ламинированными материалами. Натяжение на устройстве размотки контролируется независимо управляемыми системами вращения и торможения.

Soma Engineering серьёзно модернизировала бобинорезальную машину Venus, теперь развивающую скорость до 800 м/мин. Нарезающий рулоны диаметром до 610 мм агрегат укомплектован системой контроля натяжения Tensomat на устройстве намотки и обновлённым диагностическим ПО.

Точно управляемое натяжение столь же важно для менее габаритных узкорулонных контрольно-перемоточных инспекционных систем. Пример — массово устанавливаемые в ряде стран Европы контрольно-счётные машины с функциями высечки, продольной разрезки и перемотки Arpeco Premier Tracker с опционально устанавливаемой системой управления натяжением с обратной связью на размотке ATMS (Arpeco Tension Management System).

Патрик Бошелл из Rotoflex уверен: «Контроль натяжения полотна критичен при выпуске качественной этикетки и упаковки в связи с ростом спроса на плёнки и носители без подложки. Каждая операция перемоточной машины — размотка, транспортировка, продольная резка и намотка полотна — должна быть стабильной и предсказуемой. Именно таков предлагаемый нами модельный ряд инспекционных контрольно-резальных машин VLI eDrive, обеспечивающих низкий уровень натяжения при высоких скоростях, простоту настройки и обслуживания».

Наши

Системам натяжения материала в печатных машинах, бобинорезальной и перемоточной технике уделяется повышенное внимание. Производители и пользователи оборудования понимают, насколько важно не только правильно запечатать материал, но и получить геометрически идеальный рулон, зачастую являющийся конечной продукцией.

Система натяжения в бобинорезальных машинах всегда была рассчитана на перемотку моноплёнок на высоких скоростях. Ведущие производители этой техники делают ставку на высокую скорость, что предполагает постоянное совершенствование систем контроля натяжения. Но в России не так много крупных производителей гибкой упаковки, способных приобрести бобинорезальные машины со скоростями до 1000 м/мин. Это целесообразно, если производительность печатного парка не менее 500-700 м/мин. К тому же цена европейской техники последнего поколения высока. Небольшие производства гибкой упаковки, обладающие печатными машинами среднего класса, эффективнее комплектовать тайваньскими или корейскими машинами по цене 70–250 тыс. долл. Их скорости 250–600 м/мин полностью вписываются в реалии российского рынка гибкой упаковки.

Одна из его особенностей — печать моноплёнок на линейных узкорулонных машинах. Такие производства оснащаются узкорулонными контрольно-перемоточными машинами с устройствами контроля натяжения полотна, ориентированными на обработку самоклеящихся этикеток. Перематывать на них полипропиленовые и тем более полиэтиленовые плёнки проблематично, если вообще возможно. Конечно, производители пытаются учесть возможности перемотки моноплёнок, корректируя систему контроля натяжения. Но тогда, во-первых, перемоточная машина становится универсальной, что не всегда правильно, а во-вторых, стоимость таких моделей не сильно отличается от цены хорошей бобинорезальной техники.

Максим Алексашенко (aleksashenko@variant.ru), ведущий менеджер компании «Вариант»

Наши

Шведская Wasberger в ходе совершенствования перемоточно-резательных машин Grafotronic пришла к выводу, что они должны удовлетворять требованиям, стандартно выдвигаемым заказчиками самоклеящихся этикеток к печатным производствам (особенно жёстким, когда заказчик наносит этикетки на готовый продукт в автоматическом режиме).

В кратком виде требования формулируются так:

а) Качество продольной резки полотна на узкие ролики и подрезки боковой кромки. Решающую роль играет конструкция устройства продольной резки и использование дисковых ножей «ножничного» типа. Для выполнения требования перемоточно-резательная машина должна иметь простые, надёжные и эффективные устройства бокового равнения полотна, контроля и регулировки его натяжения в зависимости от материала и требований заказчика.

б) Качество намотки: плотность слоёв, правильная геометрия ролика. Обеспечивается эффективной работой устройств бокового равнения и контроля натяжения полотна.

в) Точность диаметра намотки. Заказчик платит только за диаметр, который заказан. Если счётчик метров намотанного ролика неточен, производство, во избежание претензий, наматывает чуть больше, что приводит к увеличению себестоимости. Поэтому производители машин предлагают устройства турельной намотки, обеспечивающие точность диаметра намотки и дающие значительный выигрыш во времени при зарядке пустых втулок для намотки новых роликов.

г) Пневматические валы намотки с диаметром менее 76 мм. У заказчика есть оборудование (например, термотрансферные принтеры), работающее с малыми диаметрами втулок (25, 40, 50 мм). Решает задачу опциональный комплект валов под указанные размеры втулок. Встречаются и запросы на валы намотки для промежуточных диаметров втулок.

Отдельно следует остановиться на машинах для перемотки тонких тянущихся материалов. Wasberger разработала и впервые показала на Labelexpo-07 перемоточно-резательную машину Grafotronic Film для работы с плёнками, причём исходила из следующих требований:

а) Качество продольной резки полотна, обеспечиваемое равномерным его натяжением в зоне резки. Регулировка выполняется двумя парами тянущих роликов: до и после лезвийных ножей.

б) Качество намотки, определяемое плотностью слоёв и правильными геометрическими размерами ролика. Решают задачу устройство бокового равнения полотна вместе с устройством контроля и регулировки его натяжения между зонами резки и намотки.

Технологические схемы намотки

Взависимости от типа укладки армирующего волокнистого материала в намотанном изделии различают следующие технологические схемы намотки: прямая (окружная); спирально-

винтовая (тангенциальная, кольцевая); спирально-перекрестная (спирально-продольная, спирально-поперечная); совмещенная спирально-кольцевая; продольно-поперечная; косослойная продольно-поперечная; планарная (полюсная, орбитальная, плоскостная); тетранамотка; зональная.

Рассмотрим особенности перечисленных схем намотки.

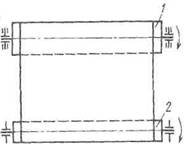

Прямая (окружная) намотка. Ее применяют в тех случаях, когда необходимо получить оболочку, длина которой равна или меньше ширины наматываемой ленты (рис. 2.32). В качестве армирующего волокнистого материала при прямой намотке используют, как правило, полотна предварительно пропитанных тканей или тканых лент.

В случае, когда методом прямой намотки требуется получить изделие, длина которого намного превышает ширину, применяют намоточные устройства с несколькими узлами раскладки.

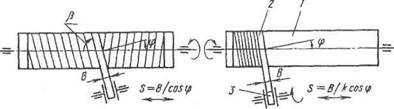

Спирально-винтовая намотка (кольцевая, тангенциальная). Сущность метода заключается в укладке сформированной ленты волокнистого материала (тканая или однонаправленная) на поверхность оправки по винтовой линии. При этом витки, образованные непрерывной укладкой ленты, плотно прилегают между собой или имеют строго постоянный нахлест, величина которого связана с числом формуемых одновременно слоев заданной структуры.

Возможны два варианта укладки слоев армирующего материала:

однослойная укладка, при которой формуется слой толщиной, равной толщине одной ленты, а ленты между собой укладываются строго встык (рис. 2.33, а);

многослойная укладка, при которой многослойная структура формируется за один проход раскладывающего устройства, а лента укладывается на оправке с нахлестом, характеризуемым параметром к (рис. 2.33, б).

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

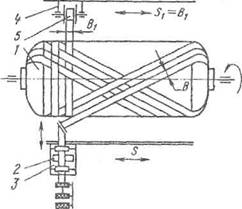

Рис. 2.33. Схема спирально-винтовой намотки лентой:

а — в один слой за один проход; б — в В/к слоев за один проход: / —

оправка; 2— наматываемая лента; 3 — катушка с лентой; 5- шаг намотки

Этот метод намотки применяют в основном для изделий цилиндрической формы. Однако возможна намотка изделий с углом конусности ф 70 °С) для «мокрого» способа и Ф 60 °С) для «сухого» способа намотки.

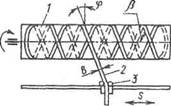

Спирально-перекрестная намотка. При этом методе лента армирующего материала заданной ширины В укладывается на оправку с подачей S, превышающей ширину ленты в целое число раз. За прямой и обратный ход раскладывающего устройства (полный проход) формируется один спирально-перекрестный виток, закрывающий часть поверхности оправки. При следующем проходе раскладывающего устройства лента укладывается встык к ранее намотанной (рис. 2.34). Процесс ведут до тех пор, пока не будет закрыта вся поверхность оправки и, таким образом, сформирован полный двойной слой. Для получения заданной толщины стенки формуемого изделия проводят намотку нескольких таких слоев.

Рис. 2.34. Схема спирально-перекрестной намотки:

/ — оправка; 2 — лента; 3 — каретка поперечного перемещения катушки

Метод имеет большой диапазон возможностей по конструированию различных схем укладки волокнистого армирующего материала в соответствии с действующими нагрузками.

Меняя угол намотки, можно получить различное распределение нагрузок в продольном и окружном направлениях, т.е. распределяя армирующий материал вдоль направления действия главных напряжений от действующих нагрузок, можно достигнуть максимального использования прочности исходных волокон в изделиях.

С этой целью на практике применяют разновидности спирально-перекрестной намотки — спирально-продольную и спирально-поперечную. В первом случае спиральные витки чередуются с укладкой продольных слоев, а во втором — с укладкой окружных (кольцевых) слоев. Такой технологический прием позволяет реализовать множество схем армирования в изделии.

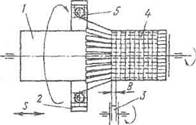

Совмещенная спирально-кольцевая намотка. Метод заключается в одновременной укладке армирующего материала, сформированного в ленте, на оправку с двух раскладывающих устройств, движение которых программированно задается вращением оправки (рис. 2.35). Непременным условием данного способа является то, что начало намотки спирально-винтовым и спирально-перекрестным методами и их окончание должно быть осуществлено в одно и то же время.

Метод применяют для изготовления намоткой изделий цилиндрической и конической формы с углом конусности не более 20°.

Разработка такого усовершенствованного метода намотки позволила: полностью автоматизировать процесс намотки обо-

2. ТЕХНОЛОГИЯ КОНСТРУКЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

лочек; исключить вынужденную обрезку ленты армирующего материала при переходе от намотки спиральных слоев к кольцевым, что упрощает силовое замыкание структуры; увеличить производительность намотки на 35. 40 %.

При проектировании технологического процесса совмещенной спирально-кольцевой намотки возникает необходимость оптимизировать схему армирования, чтобы максимально использовать положительные стороны способа и выбрать технологические параметры кольцевой намотки для обеспечения расчетной схемы армирования и соответственно несущей способности оболочки.

К технологическим параметрам современной спирально-кольцевой намотки, определяющим конструкцию композиционного материала, относятся: подача суппорта кольцевой намотки, ширина ленты кольцевой намотки, количество армирующего материала в ленте кольцевой намотки. Для равномерного распределения кольцевой и спиральной арматуры по толщине оболочки следует исходить из условия одновременности завершения намотки спирального и кольцевого армирующего матерала в пределах одного спирально-кольцевого пакета.

В реальных конструкциях соотношение спиральных и кольцевых слоев, как правило, зависит от действующих на изделие нагрузок, т.е. на один спиральный слой может приходиться два—три, а иногда и большее количество кольцевых слоев.

Недостатком рассматриваемой схемы намотки является нарушение регулярности структуры материала, проявляющееся в виде образования многочисленных пересекающихся узлов.

Продольно-поперечная намотка. Технологическая схема такого метода намотки показана на рис. 2.36. Вертлюг-дорн, на котором по периметру установлены шпули с волокном, вращаясь синхронно с вращением оправки, перемещается при этом вдоль оси оправки, укладывая продольные ленты. Одновременно с раскладчика спирально-винтовой намоткой укладываются кольцевые слои ленточного армирующего материала, фиксирующие ленты продольной укладки.

Этот метод, как правило, применяют при «сухом» режиме формования изделий. Метод высокопроизводителен, поэтому его используют в серийном производстве товаров народного потребления для изготовления лыжных палок, удилищ, труб и т.п.

Рис. 2.36.Схема продольно-поперечной намотки:

/ — оправка; 2 — вертлюг катушек продольных лент; 3 — катушка кольцевой ленты; 4 — наматываемая оболочка; 5 — катушка продольной ленты

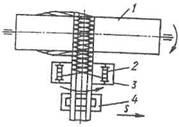

Косослойная продольно-поперечная намотка. Метод заключается в том, что слой продольно-поперечного армирования формируется не на всей длине оправки, а в пределах технологической ленты,

укладываемой на оправку спирально-винтовым методом с малой подачей. Набор требуемой толщины стенки формуемого изделия осуществляется обычно за один ход раскладывающего устройства (рис. 2.37).

Формуемое изделие образуется путем спирально-винтовой намотки на оправку псевдоленты, образованной лентой кольцевого армирования, состоящей из п прядей, и нитями осевого армирования, подаваемых с вертлюга.

2.8. Формообразование намоткой

Пряди ленты кольцевого армирования пропитываются связующим непосредственно в процессе намотки «мокрым» способом, пропитка сухих осевых нитей осуществляется на оправке за счет избытка связующего в ленте кольцевых прядей.

Станки, осуществляющие такую намотку, оснащены специальными устройствами — вертлюгами, вращающимися вокруг движущейся ленты и осуществляющими с большой скоростью поперечную обмотку этой ленты. Так как намотку такой ленты на оправку проводят с шагом значительно меньшим, чем ее ширина, то суммарный нахлест с каждым витком увеличивается, и лента укладывается с наклоном к образующей цилиндра («косослойно») до тех пор, пока произведение шага ее намотки и числа оборотов, сделанных оправкой, не станет равным ширине наматываемой ленты. При этом нити ленты, ориентированные в окружном направлении, являются несущей арматурой для окружных рабочих напряжений, а перпендикулярные ленты волокна ее наружной обмотки — несущей арматурой для осевых напряжений.

Такой метод намотки оболочек является особенно перспективным при намотке труб бесконечной длины, так как в этом случае сразу, за один проход, наматывается вся расчетная толщина трубы. В этом случае намоточные станки доукомплектовывают туннельными печами, обеспечивающими быстрое отверждение связующего, а оправки — устройствами для перемещения изготавливаемой трубы вдоль ее оси.

Кроме того, его широко используют для изготовления напорных труб малого и среднего диаметров, а также конических изделий с углом конусности не более 20°.

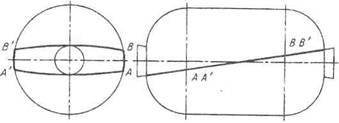

Планарная (полюсная, орбитальная, плоскостная) намотка. Планарная намотка, называемая также полюсной, орбитальной, плоскостной осуществляется прядью нитей, лентой, жгу-

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ

юм на неподвижную в плоскости намотки и в пределах одного нитка оправку (рис. 2.38). Армирующий наполнитель уклады-Вается относительно продольной оси изделия под заданным углом, близким к 0°, в зависимости от диаметров полюсных отверстий. Устройство-раскладчик может быть неподвижным относительно наматываемого изделия или может вращаться нокруг неподвижной оправки (орбитальная намотка). После каждого оборота оправка перемещается на расстояние, соответствующее одной ширине ленты, которая укладывается впритык одна за другой, перекрывая всю поверхность оправки. Готовый слой состоит из двух сложений, направленных в противоположные стороны относительно угла намотки.

Рис. 2.38.Траектория при однослойной полюсной намотке

Планарную намотку можно применять в сочетании с кольцевой намоткой (рис. 2.39).

Тетранамотка. Этот метод намотки получил свое развитие в связи с разработкой сухих отсеков летательных аппаратов, имеющих цилиндрическую форму и подвергающихся действию интенсивных сжимающих нагрузок, при которых существенную роль играет изгибная жесткость элементов структуры оболочки и их прочность при сжатии.

Один из вариантов пространственно армированной оболочки, позволяющий повысить изгибную жесткость структуры при сохранении высоких жесткостных и прочностных свойств в плоскости укладки нитей, показан на рис. 2.40. Сетчатая оболочка состоит из семейства ребер, образованных тетранамоткой и уложенных под некоторыми углами ±Р к образующей ци-

2.8. Формообразование намоткой

2. ТЕХНОЛОГИЯ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ