На что влияет шероховатость поверхности

На что влияет шероховатость поверхности

5.2. Влияние шероховатости на эксплуатационные свойства деталей машин

Как указывалось выше, шероховатость обработанной поверхности существенно влияет на эксплуатационные свойства деталей машин.

Необходимо отметить, что не во всех случаях чисто обработанная поверхность является наиболее износоустойчивой, так как удержание смазки на поверхностях деталей при различных условиях трения (в зависимости то нагрузки, скорости, материала сопрягаемых деталей и др.) зависит от микрогеометрии поверхностей. Поэтому в зависимости от конкретных условий трения устанавливают оптимальную шероховатость поверхности.

На износоустойчивость поверхности влияет сопротивляемость поверхностного слоя против разрушения, а также макрогеометрические отклонения, то есть отклонения от геометрической формы, которые приводят к неравномерному износу отдельных участков.

Волнистость приводит к увеличению удельного давления, так как трущиеся поверхности соприкасаются с выступами волн. То же явление бывает и при микронеровностях поверхностей, причём выступы микронеровностей могут деформироваться – сминаться или даже срезаться при движении одной трущейся поверхности относительно другой. Вершины микронеровностей могут вызывать разрывы масляной плёнки, вследствие чего в местах разрывов создаётся сухое трение.

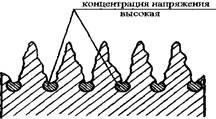

Во многих случаях прочность деталей машин зависит также от чистоты обработки. Установлено, что наличие рисок, глубоких и острых царапин создаёт очаги концентрации внутренних напряжений, которые в дальнейшем приводят к разрушению детали.

Такими очагами могут являться также впадины между гребешками микронеровностей. Это не относится к деталям, изготовляемым из чугунов и цветных сплавов, в которых концентрация напряжений возможна в меньшей степени.

Прочность прессовых соединений также зависит от шероховатости поверхности и особенно от высоты микронеровностей. При запрессовке одной детали в другую фактическая величина натяга зависит от шероховатости поверхности и отличается от величины натяга при запрессовке деталей с гладкими поверхностями для тех же диаметров.

От шероховатости поверхности зависит также устойчивость поверхности против коррозии. Чем выше класс чистоты поверхности, тем меньше площадь соприкосновения с корродирующей средой, тем меньше влияние среды. Чем глубже впадины микронеровностей и чем резче они очерчены, тем больше разрушающее действие коррозии, направленное в глубь металла.

В таблице 6.3 приведены эксплуатационные факторы деталей машин в зависимости от состояния поверхности (знаком «+» обозначено состояние поверхности при различных эксплуатационных факторах).

Влияние шероховатости на эксплуатационные свойства деталей машин

Увеличение высоты, шага и заостренности неровностей ухудшает эксплуатационные свойства деталей:

1. Увеличивается величина приработочного износа. На износ влияет форма микронеровностей и их направление. Островершинные неровности изнашиваются быстрее плосковершинных;

2. Снижается усталостная прочность деталей, особенно работающих при знакопеременных и ударных нагрузках, т.к. впадины микропрофиля влияют на концентрацию напряжений и образование усталостных трещин;

3. Уменьшается контактная жесткость и герметичность соединения из-за уменьшения фактической площади контакта;

4. При запрессовке деталей микронеровности сминаются и сдвигаются, ослабляя натяг в соединении и надежность его работы. Это значительно менее заметно при сборке соединения с тепловым воздействием;

5. Коррозия деталей в атмосферных условиях возникает легче и идет быстрее на грубо обработанных поверхностях. Коррозионная стойкость несколько выше при закругленных впадинах микронеровностей;

6. При работе в условиях жидкой среды способствует кавитационному разрушению;

7. Уменьшается электропроводность и теплопроводность стыков;

8. Ухудшаются условия измерения деталей и заготовок;

9. Увеличивается погрешность установки при обработке;

10. Уменьшается прочность клееных соединений;

11. Ухудшается товарный вид.

Шероховатость также влияет на отражательную и поглощающую способность поверхностей, их загрязняемость, сопротивление протеканию жидкостей и газов, величину к.п.д. передачи и др.

Шероховатость целесообразно снижать до определенного предела, т.к. должно обеспечиваться удержание слоя смазки между трущимися поверхностями.

Точность и шероховатость поверхностей связаны между собой: обычно высота неровностей составляет 0,05…0,2 допуска на размер. При более точных размерах и посадках движения берутся меньшие соотношения, при более грубых и при прессовых посадках – большие.

Волнистость поверхности

Волнистостью называется совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим принимаемую при измерении базовую длину.

Параметрами волнистости являются (рис. 3.4):

1. Высота волнистости

2. Наибольшая высота волнистости

3. Средний шаг волнистости

|

Положение средней линии

Форма волны зависит от причин, которые вызывают волнистость поверхности:

— вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

— неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

— погрешности в передачах станков (зубчатых колес);

— обработка с применением систем автоматического регулирования;

— обработка широкими резцами;

— копирование неровностей заготовки;

— действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

— увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

— уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

— снижается герметичность соединения;

— снижается к.п.д. передачи из-за увеличения силы трения;

— ослабляется натяг в соединениях и, следовательно, их прочность;

— ухудшается внешний вид.

Физико-механические свойства

Поверхностного слоя

Физико-механические свойства характеризуются:

— величиной, знаком и глубиной распространения остаточных напряжений;

— глубиной деформации слоя;

— наличием или отсутствием внешних дефектов (микротрещин, ликваций и т.п.).

Физико-механические свойства поверхностного слоя отличаются от исходного материала. Это связано с воздействием силовых и тепловых факторов при изготовлении и обработке заготовок.

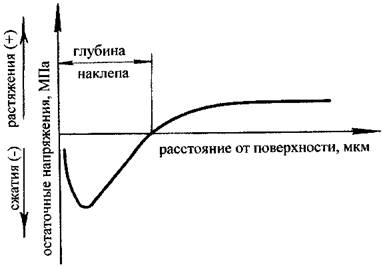

После механической обработки стальной заготовки в поверхностном слое выделяют три зоны (рис. 3.5):

I – зона резко выраженной деформации; характеризуется большими искажениями кристаллической решетки металла, раздроблением зерен, высокой твердостью;

II – зона деформации; в этой зоне наблюдается вытягивание зерен, наволакивание одних зерен на другие, понижение твердости;

|

III – переходная зона; в этой зоне состояние слоя постепенно приближается к состоянию исходного материала.

Глубина поверхностного слоя зависит от метода и режимов обработки и составляет от 5 мкм при тонкой обработке до сотен мкм – при черновой.

При обработке лезвийным инструментом имеет место взаимодействие в основном силовых факторов. Вследствие этого поверхностный слой имеет, как правило, сжимающие (отрицательные) напряжения (рис. 3.5,в). Однако при высоких скоростях резания остаточные напряжения могут быть растягивающими.

При шлифовании большее влияние оказывают тепловые факторы, меньшее – силовые. Характерные для шлифования высокие температуры в поверхностном слое вызывают структурную неоднородность и, вследствие этого, поверхностные прижоги, микротрещины, цвета побежалости. В поверхностном слое при шлифовании возникают остаточные напряжения растяжения (положительные) (рис. 3.5,б).

Остаточные напряжения распространяются на глубину 0,05…0,15 мм.

Уменьшение остаточных напряжений в поверхностном слое достигается снижением интенсивности теплообразования:

— уменьшением скорости резания;

— уменьшением глубины резания;

— применением более «мягких» кругов и выхаживания при шлифовании;

— применением обильного охлаждения.

В поверхностном слое обрабатываемой детали также образуется наклеп. Он возникает в результате больших перепадов температур и больших деформаций, приводящих поверхностные слои к упрочнению. Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Однако чрезмерный наклеп приводит к разрушению («шелушению») поверхностного слоя.

Наклеп поверхностного слоя оценивают по глубине

где

Одновременно с упрочнением из-за нагрева зоны резания в металле поверхностного слоя протекает разупрочнение, возвращающее металл в его первоначальное ненаклепанное состояние. Конечное состояние поверхностного слоя металла определяется соотношением скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора.

Состояние поверхностного слоя существенно влияет на работоспособность поверхности. Наклеп поверхности в несколько раз уменьшает ее износ, способствует созданию сжимающих напряжений, повышающих предел выносливости, прочность деталей. Растягивающие напряжения увеличивают износ, снижают прочность и приводят к появлению микротрещин на рабочих поверхностях. От остаточных напряжений зависит первоначальная и последующая эксплуатационная точность деталей и машин.

Влияние шероховатости поверхности на эксплуатационные свойства детали

Одним из основных показателей качества изделий машиностроения является их надежность, которая в значительной мере определяется эксплуатационными свойствами деталей и соединений: износостойкостью, усталостной прочностью, коррозионной стойкостью, герметичностью соединений, прочностью посадок и др. Все эти эксплуатационныесвойства зависят от материала деталей, точности размеров, качества рабочих поверхностей, в частности шероховатости. Как правило, все разрушения деталей начинаются с поверхности. Таким образом, техническое решение проблемы повышения качества машин в значительной мере обусловлено возможностью обеспечения необходимой шероховатости поверхностей деталей.

Шероховатость поверхности является одной из основных геометрических характеристик качества поверхностного слоя деталей. В условиях эксплуатации внешним воздействиям в первую очередь подвергаются поверхности деталей машин. Износ трущихся поверхностей, зарождение трещин, смятие, коррозионное разрушение и др. – это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств способствует существенному повышению показателей качества, как деталей машин, так и изделий в целом.

От шероховатости поверхности зависит прочность деталей. Разрушение детали можно объяснить концентрацией напряжений вследствие наличия неровностей. Отделочная обработка деталей (накатывание, полирование и т. п.) обеспечивает значительное повышение их прочности.

Уменьшение шероховатости поверхности значительно улучшает антикоррозионную стойкость деталей. Качество поверхностного слоя играет важную роль в сопряжениях, отвечающих условиям герметичности и теплопроводности.

Малая шероховатость поверхности бывает необходима и для придания красивого внешнего вида детали или удобства содержания поверхностей в чистоте.

Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются, и шероховатость этой поверхности контролироваться не должна.

Важной геометрической характеристикой качества поверхности является направленность штрихов – следов механической и других видов обработки (табл. 1). Она влияет на износостойкость поверхности, усталостную прочность, прочность прессовых соединений. В ответственных случаях конструктор должен оговаривать направленность следов обработки на поверхности детали. Это может оказаться необходимым, например в связи с направлением относительного скольжения сопряженных деталей или с необходимостью их неподвижного прочного соединения.

ГОСТ 2789–73 устанавливает требования к шероховатости поверхности независимо от способа ее получения или обработки.

Влияние качества поверхности на эксплуатационные свойства деталей

Шероховатость и волнистость поверхности, структура, фазовый и химические составы поверхностного слоя по-разному влияют на эксплуатационные свойства деталей.

Влияние шероховатости поверхности

Рис. 3. Схема расположения концентраторов напряжений на дне впадин микропрофиля шероховатой поверхности

Влияние шероховатости поверхности на износостойкость

В 80% случаев потеря служебных характеристик машин: точности, надежности, мощности, производительности и др. происходит вследствие износа трущихся поверхностей подвижных соединений детали.

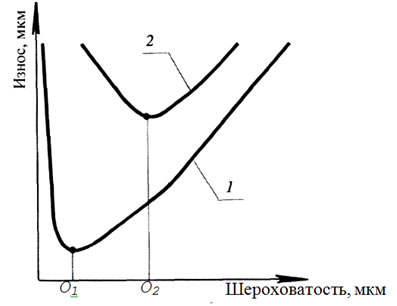

Рис. 5. Зависимость износа от шероховатости поверхностей

Из рис. 5 видно, что минимальный износ получается не на самых гладких поверхностях, а при некоторых оптимальных значениях неровностей (точки О1 и О2).

На очень чистых, зеркально гладких поверхностях смазка удерживается плохо, вследствие чего возникает сухое трение, которое сопровождается схватыванием сопряженных деталей и увеличением износа.

Влияние смазывающе-охлаждающей жидкости

Влияние методов обработки на формирование физико-механических свойств поверхностного слоя

При доминирующем влиянии силового фактора в поверхностном слое образуются напряжения сжатия, уровень и глубина залегания которых с увеличением глубины и степени наклепа возрастают (рис. 9). Это присуще грубым методам обработки.

Рис. 9. Характерная эпюра остаточных напряжений в поверхностном слое

При получистовой и чистовой обработках с изменением режима и других условий, начинает заметно проявляться тепловой фактор и остаточные напряжения под поверхностью могут менять знак, т. е. быть растягивающими.

При черновой и чистовой обработках стальных заготовок пластическая деформация распространяется на глубину от 50 до 300 мкм; при обдирке-до 1000 мкм.

Шероховатость поверхностей деталей

Качество поверхностного слоя определяется совокупностью характеристик: физико-механическим состоянием, микроструктурой металла поверхностного слоя, шероховатостью поверхности. Состояние поверхностного слоя влияет на эксплуатационные свойства деталей машин: износостойкость, виброустойчивость, контактную жесткость, прочность соединений, прочность конструкций при циклических нагрузках и т. д.

Параметры и характеристики шероховатости поверхности установлены ГОСТ 2789–73, требования к другим характеристикам поверхностного слоя назначают по руководящим материалам предприятия.

Для оценки шероховатости поверхности ГОСТ 2789 – 73 предусматривает шесть параметров:

высотные : Ra — среднее арифметическое отклонение профиля; Rz — высота неровностей профиля по десяти точкам; Rmax — наибольшая высота профиля;

шаговые : S — средний шаг неровностей профиля по вершинам; Sm — средний шаг неровностей профиля по средней линии;

высотно-шаговый tp — относительная опорная длина профиля.

Базой для отсчета высот выступов и впадин неровностей, свойства которых нормируются, служит средняя линия профиля (рис. 279) — базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

Через высшую и низшую точки профиля в пределах базовой длины l проводят линии выступов и впадин профиля, эквидистантно средней линии. Расстояние между этими линиями определяет наибольшую высоту неровностей профиля Rmax.

Среднее арифметическое отклонение профиля Ra определяется как среднее арифметическое абсолютных значений отклонений профили в пределах базовой длины:

Высота неровностей профиля по десяти точкам Rz равна средней арифметической суммы абсолютных отклонений точек пяти наибольших минимумов Нi min и пяти наибольших максимумов Hi max профиля в пределах базовой длины:

Вместо средней линии, имеющей форму отрезка прямой, определяют расстояние от высших точек пяти наибольших максимумов hi max и низших точек пяти наибольших минимумов hi min до линии, параллельной средней и не пересекающей профиль.

Средний шаг неровностей S вычисляют как среднее арифметическое значение шага неровностей Smi в пределах базовой длины:

Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам Si в пределах базовой длины

Под опорной длиной профиля ηр понимают сумму длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, эквидистантной средней линии.

Относительная опорная длина профиля tp определяется как отношение опорной длины профиля ηр к базовой длине:

Требования к шероховатости поверхности по ГОСТ 2789-73 устанавливают указанием числовых значений параметров. В дополнение к количественным параметрам для более полной характеристики шероховатости указывают направление неровностей (условное обозначение — см. рис. 280), вид обработки поверхности или последовательность видов обработки (рис. 281 — 283).

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак, приведенный на рис. 282, а; если поверхность образована с удалением слоя материала — знак, приведенный на рис. 282, б; и для поверхности, образованной без удаления слоя материала, — знак, приведенный на рис. 282, в.

Значение параметра Ra указывают без символа, например, 0,5. Для остальных указывают символы, например, Rmах 6,3.

ГОСТ 2789-71 установлено 14 классов шероховатости поверхности. Причем классы 1—5, 13 и 14 определены через параметр Rz, классы 6—12 через параметр Ra. Каждый класс определен только по одному параметру и базовой длине. Числовые значения параметров заданы в виде диапазонов, верхние пределы которых полностью соответствуют ранее действовавшим.

Требования к шероховатости поверхности устанавливают путем задания значения параметра (параметров) и базовой длины. Причем целесообразно пользоваться предпочтительными значениями параметра Ra (графа 2, табл. 29). Эти значения находятся вблизи середины диапазона, определяющего данный класс шероховатости. В других случаях могут назначать величины параметров по графам 3 или 4.

Требования к шероховатости поверхности определяются условиями работы поверхности в машине. В общем случае, чем выше требования по точности, тем выше требования и по шероховатости поверхности.

Для грубых квалитетов с расширенным полем допусков класс шероховатости можно снижать, что уменьшает стоимость изготовления.

Минимальный класс шероховатости поверхности обработки, необходимый для получения различных квалитетов, можно выбрать по табл. 30.

Классы шероховатости поверхностей, соответствующие различным видам обработки, приведены и табл. 31.

При выборе класса шероховатости должны быть учтены свойства материала и твердость поверхности детали. Высокие показатели для сталей можно получить при твердости не ниже HRC 30—35. Стальные изделия, подлежащие чистой обработке, должны быть по меньшей мере подвергнуты улучшению или нормализации. Термически необработанные низкоуглеродистые стали тонкой обработке поддаются плохо.

По условиям обработки получить чистую отделку и точные размеры в отверстиях труднее, чем на валах. Поэтому, как правило, требование к шероховатости поверхности в отверстиях назначают на 1—2 класса ниже, чем на валах.

В интересах уменьшения стоимости изготовления рекомендуется применять менее высокие требования к шероховатости, совместимые с условием надежной работы деталей.

В некоторых случаях (соединения с натягом, подшипники скольжения) существуют оптимальные параметры поверхности, отклонения от которых в ту или другую сторону снижают работоспособность соединений.

Свободные поверхности (не входящие в соединения или расположенные с зазором по отношению к ближайшим поверхностям) следует в интересах экономичности обрабатывать по низким классам шероховатости. Исключение составляют напряженные циклически нагруженные детали. Для повышения сопротивления усталости такие детали обрабатывают так, чтобы обеспечить высокий класс шероховатости поверхности, полируют и дополнительно упрочняют поверхностным пластическим деформированием.

Ниже приведены ориентировочные значения классов шероховатости поверхностей для типовых машиностроительных деталей, основанные на опыте общего машиностроения.