Материал pva что это

REC PVA — особый филамент, способный облегчить 3D-печать деталей сложной формы. Это специализированный опорный материал, растворимый в воде и не требующий механической обработки.

Особенности PVA

PVA или ПВС — это поливиниловый спирт, широко применяемый в производстве пленок, клеев, косметических средств, медицинских препаратов, в качестве пищевого эмульгатора, барьерного материала для удержания углекислого газа в бутылках из ПЭТФ, и прочего. Поливиниловый спирт не следует путать с поливинилацетатом: это родственные материалы, оба используются в производстве клеев (хорошо известный ПВА-клей основан на поливинилацетате, отсюда и название), и на латинице оба обозначаются аббревиатурой PVA, что и приводит к путанице. Тем не менее, это разные материалы. В 3D-печати клей из поливинилацетата (ПВА) часто используется в качестве адгезионного покрытия, наносимого на столики для лучшего схватывания изделий с рабочей поверхностью, а филаменты производятся уже из поливинилового спирта (ПВС). В этой статье речь пойдет исключительно о ПВС.

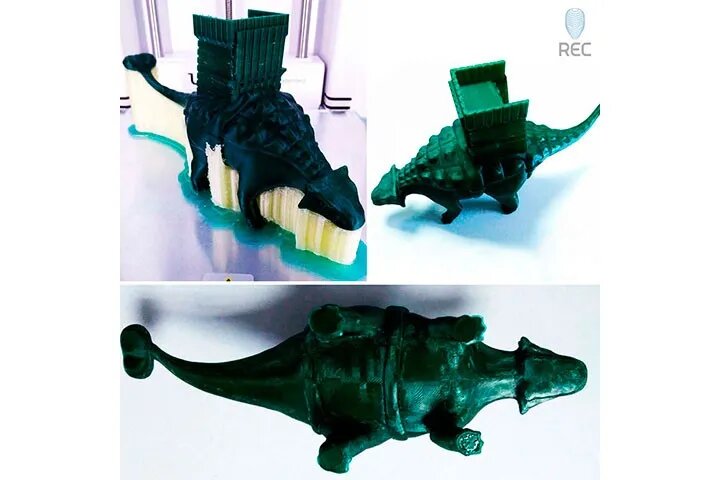

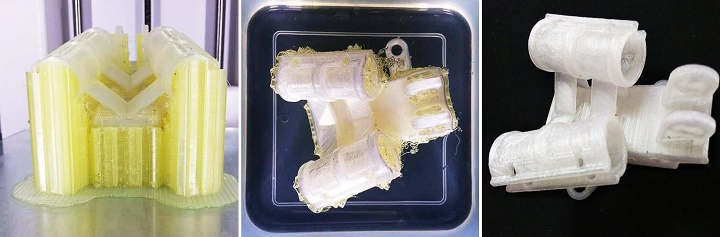

Пример 3D-печатного изделия с поддержками из REC PVA

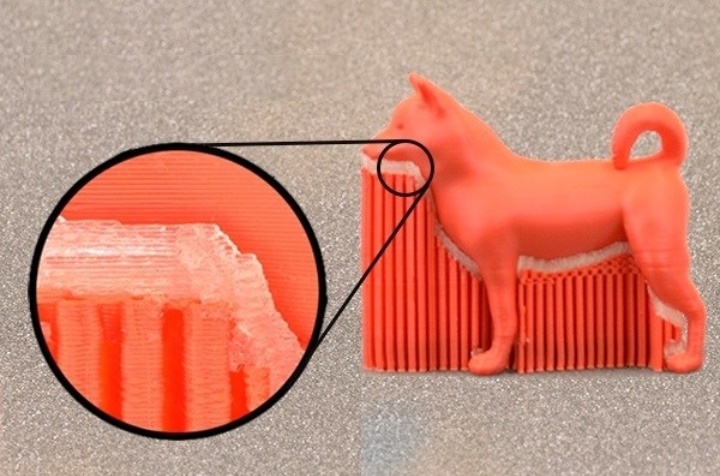

При всех его возможностях, нас интересует одно конкретное свойство поливинилового спирта: при комнатной температуре и во время 3D-печати ПВС ведет себя как обычный, хоть и довольно мягкий термопласт, однако он легко растворяется в воде, что позволяет использовать поливиниловый спирт в качестве легкоудаляемого опорного материала. В отличие от обычных поддержек, печатаемых основным расходным материалом, опоры из ПВС не требуют механического удаления, не оставляют следов и позволяют печатать изделия исключительно сложной геометрической формы, в том числе с деликатными, уязвимыми к механическим повреждениям структурами. Более того, этот материал сам по себе биоразлагаем и нетоксичен, что немаловажно с точки зрения техники безопасности.

Пример 3D-печатного изделия с поддержками из REC PVA

Минусов у ПВС два — высокая гигроскопичность (как и положено водорастворимому материалу) и довольно высокая стоимость. Тем не менее, при должном хранении и использовании особых настроек слайсера, о чем мы расскажем ниже, оба недостатка эффективно нивелируются.

Рекомендации по подготовке к 3D-печати PVA

Одно обязательное и само собой разумеющееся требование при 3D-печати опорных структур из PVA —это наличие на 3D-принтере как минимум двух экструдеров. Специальных требований к экструдеру нет, вполне достаточно сборок, используемых для работы с АБС, ПЛА, ПЭТ-Г и другими популярными материалами. Есть лишь три момента, о которых необходимо помнить.

Во-первых, перед заправкой филамента необходимо убедиться в том, что материал сухой. Так как это водорастворимый материал, PVA с легкостью набирает влагу и при этом становится более эластичным и клейким. Как минимум, это может привести к проблемам с подачей филамента, но даже если экструдер справится с этой задачей, возможны и другие проблемы, включая образование неровностей и пузырьков в укладываемых слоях, неравномерную подачу расплава и снижение межслойной адгезии.

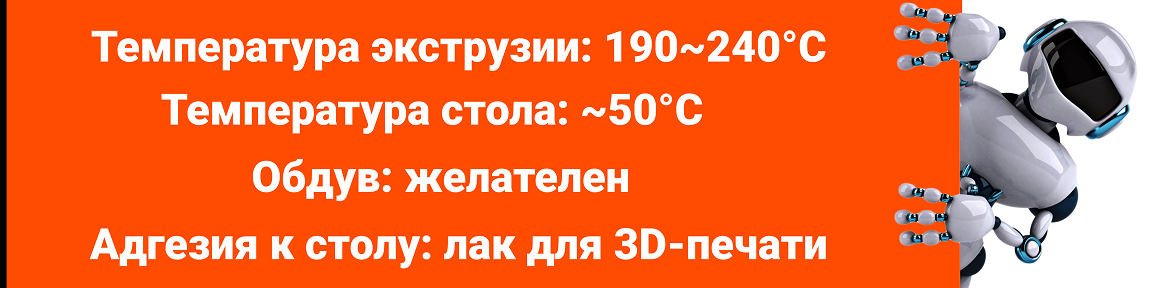

Второй момент — это температурный режим непосредственно во время 3D-печати. Выделенный под PVA хотэнд, само собой, необходимо прогреть до температуры в рекомендуемом диапазоне (190-240°C), но для оптимальных условий желательно прогревать и столик. Проблема в том, что у основного материала могут быть совершенно другие требования к температуре рабочей поверхности. В таких случаях следует нагревать платформу до температуры, оптимальной для основного материала. PVA в этом плане относительно непривередлив.

И наконец, следует помнить, что PVA подходит не ко всем основным материалам. Для успешной работы основной полимер и PVA должны хорошо схватываться во время 3D-печати. В этом плане PVA хорошо подходит для работы в связке с REC PLA (полилактидом), REC Flex (термопластичным полиэфирным эластомером), REC Easy Flex и REC TPU D70 (филаментами на основе термопластичного полиуретана), а также неплохо схватывается с REC Relax (филаментом из ПЭТГ). С REC HIPS (ударопрочным полистиролом), REC Rubber (филаментом из синтетического каучука) и REC PP+ (полипропиленом) поливиниловый спирт схватывается плохо. К сожалению, PVA не работает и с популярным АБС-пластиком, так что при работе с этим полимером лучше печатать опорные структуры из ударопрочного полистирола (REC HIPS), растворяемого в лимонене.

Подробная информация об адгезионных свойствах REC PVA и других материалов при мультиматериальной 3D-печати доступна по этой ссылке.

Рекомендации по 3D-печати PVA

При переключении с основного на опорный материал и обратно во время 3D-печати желательно прогонять материал, печатая мусорные башенки или отдельные контуры вокруг модели. С одной стороны, это поможет подготовить активированный хотэнд к укладке материала, а с другой — избавиться от «соплей» в случае недостаточного ретракта на деактивированном экструдере. Попадание PVA в слои основного материала крайне нежелательно, так как это приведет к образованию дефектов после удаления поливинилового спирта.

Для экономии PVA можно использовать специальные режимы на этапе подготовки G-кода в слайсере. Например, в слайсере Simplify3D есть функция Dense Supports, c помощью которой 3D-печать можно настроить таким образом, чтобы основная масса поддержек печаталась основным материалом, а PVA укладывался только на стыках между опорами и моделью, формируя разделительный слой. Этот вариант стоит опробовать в том случае, если для построения модели используется относительно дешевый основной пластик. Подробные инструкции доступны в видео по этой ссылке.

Рекомендуемые настройки для 3D-печати материалом REC PVA:

Удаление REC PVA

После 3D-печати участки из опорного материала необходимо удалить, и здесь PVA проявляет себя во всей красе. Деталь достаточно просто выдержать в емкости с самой обычной водой на протяжении нескольких часов, после чего участки из поливинилового спирта размокнут и будут с легкостью отделяться от основной модели. Оптимальный вариант — просто оставить деталь в воде на ночь, и на утро PVA растворится полностью или почти полностью. Останется лишь прополоскать изделие в чистой воде.

Чтобы ускорить процесс, можно использовать теплую воду и периодическое помешивание, но с одной оговоркой: не забывайте про теплостойкость основного материала. Если, например, речь идет о ПЛА-пластике, он может расплавиться в горячей воде. Соответственно, убедитесь, что температура воды не превышает 50°С, а для пущей безопасности стоит ограничиться 35°С. Температуры размягчения у разных пластиков разные, поэтому ориентируйтесь на характеристики конкретных полимеров и не используйте кипящую воду, только теплую или горячую.

3D-печатное изделие с поддержками из REC PVA до, во время и после выдержки в воде

Дополнительно процесс можно форсировать с помощью ультразвуковой ванны: эти устройства вызывают кавитацию, то есть образование пузырьков в воде, и помогают отделять и вымывать остатки поливинилового спирта. При использовании ультразвуковых ванн будьте осторожны с настройками частоты, мощности и времени выдержки, так как неправильно подобранный режим может отрицательно сказаться на прочности 3D-печатных изделий.

Хранение PVA

В силу водорастворимости PVA чрезвычайно гигроскопичен, то есть с легкостью впитывает влагу. Чтобы этого не происходило, храните филамент в плотно закрытом пластиковом пакете или контейнере, предварительно поместив внутрь сухой силикагель. На всякий случай не повредит и просушивание филамента непосредственно перед 3D-печатью. Для этого можно использовать фруктосушилки, электрическую духовку или специализированное оборудование. Филамент следует выдерживать при температуре 60°С в течение как минимум четырех часов.

Если указанные условия хранения не были соблюдены и на филаменте накопилась пыль, помимо просушки необходимо очистить материал перед подачей в хотэнд, а противном случае возможно образование нагара. Для очистки филамента прямо во время 3D-печати можно использовать простой самодельный поролоновый фильтр (например, такой или такой).

Подробнее о хранении и сушке филаментов из разных материалов рассказывается в статьях по ссылкам ниже:

Безопасность REC PVA

В плане безопасности REC PVA не должен доставлять каких-либо неудобств. Поливиниловый спирт нетоксичен и даже используется в пищевой промышленности и фармацевтике. Тем не менее, во время 3D-печати мы все равно рекомендуем придерживаться базовых правил техники безопасности — работать в хорошо проветриваемом помещении, по возможности оборудованном вытяжкой вблизи 3D-принтера. В случае попадания раствора PVA в глаза или на кожу достаточно тщательно промыть пораженные участки проточной водой.

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Материал pva что это

Пластик для 3D принтера PVA – обзор

Пластик для 3д принтера PVA – это универсальный материал поддержки, используемый при печати FDM устройствами объектов с повышенной сложностью геометрии. Он идеален при работе с полыми моделями, а также обладающими большим количеством филигранных выступов, которые могут быть повреждены или деформированы еще в процессе прототипирования. Для вашего удобства мы предлагаем небольшой обзор основных свойств этой разновидности филамента и фото, иллюстрирующие его использование.

Пластик для 3D принтера PVA – особенности материала

Пластик PVA – это аналог классического и знакомого с детства клея ПВА, адаптированный под требования аддитивного производства и превращенный в нить для 3Д принтера.

В основе изготовления – поливиниловый спирт, обладающий уникальными свойствами. Главной его особенностью является способность к быстрому растворению в обычной воде. Это минимизирует временные затраты на постобработку готовых объектов после завершения цикла печати – они не требуют механического или химического шлифования, отличаются высоким качеством ровной, однородной и гладкой поверхности.

Хранить его рекомендуется в сухой упаковке, минимизируя контакт с водой. Перед использованием нить рекомендуется просушить в обычной духовке или, что предпочтительнее, в гончарной печи. При температуре от 60 до 80 о С для эффективной просушки достаточно 6-8 часов.

Основные характеристики

Материал отличается следующими основными свойствами:

Области применения пластика PVA

Нить ПВА используется в основном для создания опорных и поддерживающих структур при печати PLA и ABS пластиком на принтерах, оснащенных 2-мя экструдерами. Филамент выпускается в удобных катушках различного размера диаметром 1,75 или 3 мм, что гарантирует возможность его использования при печати объектов любой сложности.

Основная область использования материала – аддитивное производство составных и крепежных деталей (винтовых элементов, шестеренок, шарниров со сложной геометрией). Ему отдают предпочтение специалисты в области реверсивного и промышленного инжиниринга, дизайнеры, конструкторы, архитекторы.

Экологичность и безопасность этой разновидности пластика позволяет применять ее также в процессе обучения основам 3D моделирования в школах, технических и инженерных вузах.

В ассортименте нашего интернет магазина 3DMall представлен широкий выбор ПВА производства различных компаний. Стоимость филамента зависит преимущественно от веса катушки. Наибольшей популярностью среди профессионалов пользуется пластик, предлагаемый такими известными брендами, как REC и eSUN. Их продукция отличается высоким качеством и приемлемой ценой. Заказать пластиковую нить в любом необходимом количестве можно также с доставкой в один из пунктов выдачи, расположенных в крупных городах страны, или с использованием услуги адресной доставки.

Поливинилацетат (ПВА)

Производство поливинилацетата в растворе

Полимеризацию винилацетата проводят в среде алифатических спиртов, бензола, ацетона, сложных эфиров уксусной кислоты и других органических растворителей. В качестве инициаторов реакции применяют динитрил азобисизомасляной кислоты, пероксид бензоила или пероксид ацетила. При полимеризации винилацетата в растворе в качестве среды применяют растворитель, в котором растворяются и исходный мономер, и образующийся полимер. Получаемый раствор поливинилацетата в растворителе — «лак» — используют как товарный продукт или выделяют из него полимер.

Вследствие протекания реакций передачи растущей цепи на растворитель образуются макромолекулы с более низкими значениями молекулярных масс, более однородные по молекулярной массе и менее разветвленные полимеры по сравнению с полимерами, получаемыми в массе или другими методами.

При получении из поливинилацетата поливинилового спирта и поливинилацеталей обычно в качестве растворителя применяют метанол (для удобства последующего гидролиза и алкоголиза в щелочной среде). Для получения поливинилацетата в виде порошка или при дальнейшем его использовании в виде поливинилацетатного лака в качестве растворителей применяют этилацетат, ацетон и бензол.

При получении поливинилацетата в растворе облегчается отвод теплоты реакции полимеризации, что позволяет легко осуществлять управление технологическим процессом. В технике полимеризацию винилацетата в растворе проводят как периодическим, так и непрерывным способом.

Непрерывный способ. По одному из вариантов полимеризацию винилацетата непрерывным способом осуществляют в двух каскадно-расположенных полимеризаторах. Процесс проводят в среде метанола в присутствии инициатора — динитрила азобисизомасляной кислоты в атмосфере азота при температуре 65— 70 °С до конверсии мономера 60—70%. Непрореагировавший винилацетат подвергают азеотропной отгонке и получают 25%-ный раствор поливинилацетата в метаноле (лак).

Полимеризаторы представляют собой аппараты колонного типа, футерованные нержавеющей сталью, стеклом, эмалью или изготовленные из алюминия. Полимеризаторы снабжены рамными двухъярусными мешалками, рубашками для обогрева и охлаждения, обратными холодильниками для возврата испаряющегося мономера и растворителя. 10 6 10 7

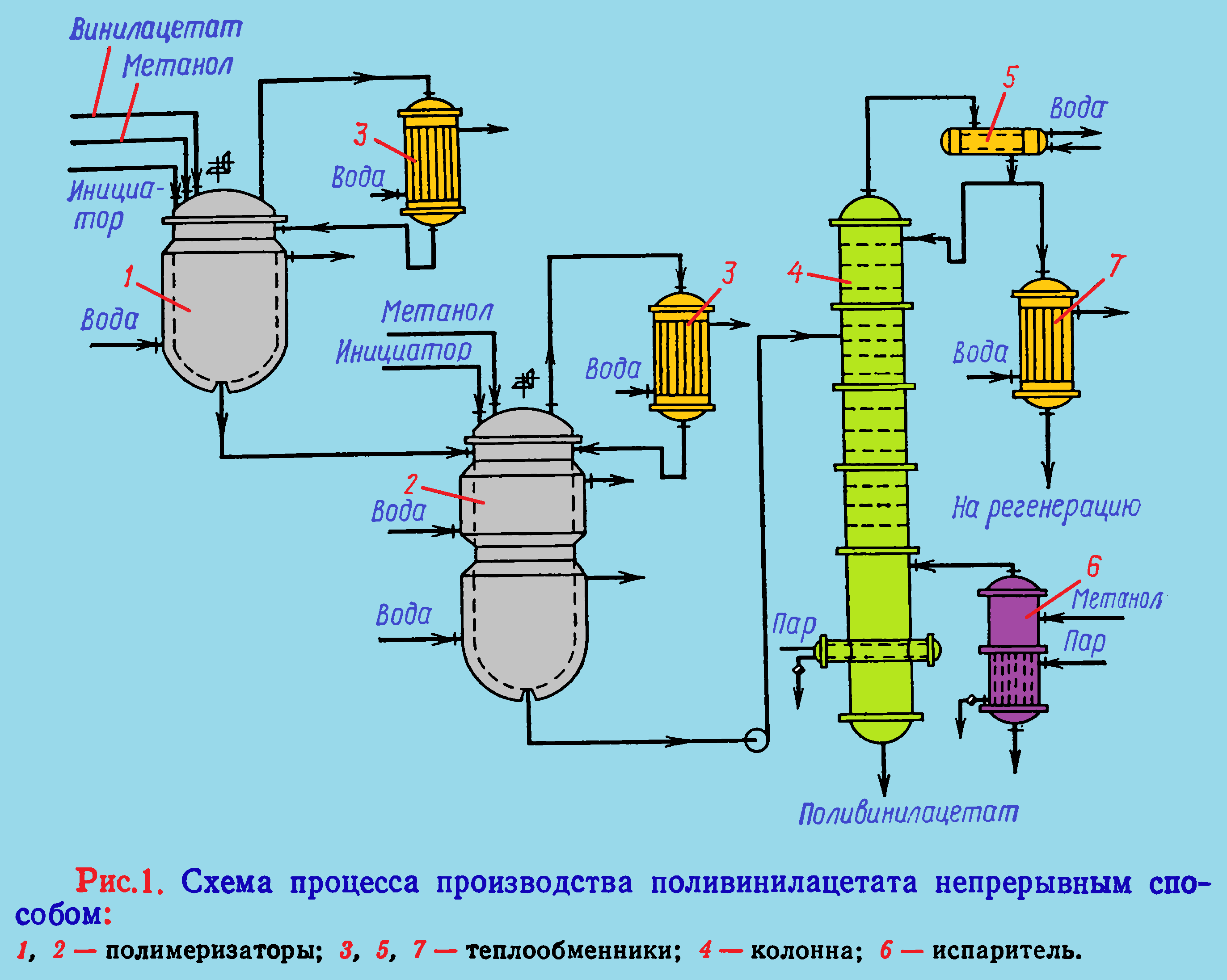

Технологический процесс получения поливинилацетата (рис.1) состоит из стадий приготовления раствора инициатора, полимеризации винилацетата и отгонки непрореагировавшего винилацетата.

Винилацетат непрерывно поступает в первый полимеризатор 1 , в который подается также инициатор — раствор динитрила азобисизомасляной кислоты в метаноле. Ниже приведены нормы загрузки компонентов в реактор:

Полимеризацию проводят при 65—68 °С в течение 4 ч. Конверсия мономера в полимер составляет 35%. Затем реакционная смесь поступает во второй полимеризатор 2 , куда непрерывно загружают метанол и раствор инициатора в метаноле. Содержание метанола в полимеризате доводят до 25—30% (об.) и инициатора до 0,065—0,075 масс. ч. в пересчете на винилацетат. Полимеризацию проводят при 68—70 °С в течение 4—5 ч. Конверсия мономера составляет 60—65%..

Раствор поливинилацетата в метаноле из второго полимеризатора направляют в ректификационную колонну 4 для отгонки винилацетата. Полимеризат перед поступлением в колонну разбавляют метанолом. Винилацетат отгоняют подачей метанола в испаритель 6 . Пары винилацетата, метанола и ацетальдегида через конденсатор 7 направляют на регенерацию. Раствор поливинилацетата в метаноле, содержащий 25% полимера, собирается в приемнике. Выделение мономера и концентрирование метанола проводят на одном в трехколонном агрегате. Винилацетат после очистки возвращают в цикл. Метанол после экстрактивной ректификации и дополнительной очистки используется для разбавления поливинилацетатного лака.

При получении твердого поливинилацетата из раствора после удаления растворителя и остаточного мономера расплавленный полимер выдавливают шнеком или сжатым воздухом через щель. Выходящую ленту охлаждают и нарезают на полоски, из которых затем получают гранулы или порошок.

Производство эмульсионного поливинилацетата

Эмульсионную полимеризацию винилацетата проводят в водной среде в присутствии водорастворимых инициаторов: пероксида водорода, иногда персульфата калия и натрия. Эмульгатором служат различные мыла, соли жирных сульфокислот, а при получении водных дисперсий — поливиниловый спирт. Для поддержания определенного рН среды вводят буферные соединения— бикарбонат натрия, муравьиную кислоту и др. Качество эмульсий зависит от применяемых компонентов и метода их получения. Эмульсии выпускают двух типов: мелкодисперсные (латексные) с частицами размером от 0,05 до 0,5 мкм и крупнодисперсные (дисперсные) с частицами размером от 0,5 до 10 мкм. В технике более широко применяются крупнодисперсные эмульсии поливинилацетата. Они обладают значительно большей стойкостью к действию коагулирующих агентов и охлаждению.

Поливинилацетатные эмульсии можно получать как периодическим, так и непрерывным методом.

Непрерывный способ. В Советском Союзе разработан непрерывный способ эмульсионной полимеризации винилацетата.

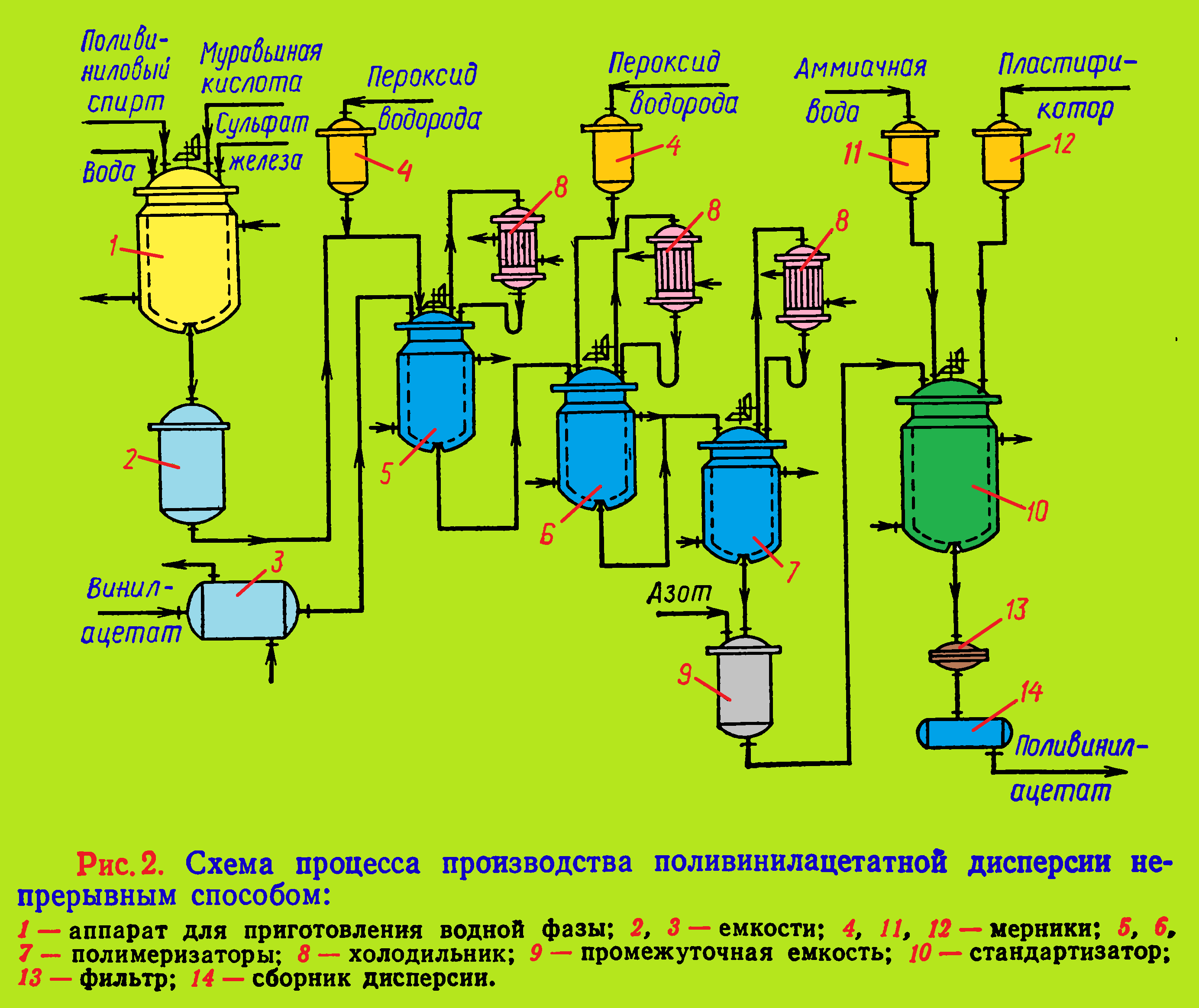

Технологический процесс получения поливинилацетата состоит из стадий приготовления водной фазы, полимеризации винилацетата, нейтрализации и пластификации дисперсии.

Водную фазу приготавливают в аппарате 1 (рис. 2), снабженном рамной мешалкой и рубашкой для обогрева. В аппарат загружают водный раствор поливинилового спирта, обессоленную воду и муравьиную кислоту до получения рН, равного 2,8—3,2. Затем при перемешивании добавляют водный раствор сульфата железа. Ниже приведены нормы загрузки компонентов в аппарат (в масс. ч.):

Реакционная масса самотеком проходит последовательно через все три полимеризатора. При этом степень конверсии мономера постоянно повышается и на выходе из полимеризатора 7 она достигает 99%. Температура в полимеризаторе 5 составляет 80—85 °С, и полимеризаторе 6 — 70—75 °С и в последнем полимеризаторе 7 — 65—70 °С. Заданная температура поддерживается путем охлаждения и нагревания полимеризаторов через рубашки и конденсации паров азеотропной смеси винилацетат — вода в холодильниках 8 . Для предотвращения получения дисперсии с повышенным содержанием мономера, предусмотрена подача дополнительного количества пероксида водорода в полимеризатор 6 .

Поливинилацетатная дисперсия из полимеризатора 7 самотеком поступает в промежуточную емкость 9 , откуда под давлением азота передавливается в стандартизатор 10 , в котором при 20—30 °С и перемешивании проводят усреднение дисперсии. Здесь же ее нейтрализуют 20—25%-ным водным раствором аммиака до рН=4,5—5,5 и пластифицируют дибутилфталатом при интенсивном перемешивании. Для повышения качества дисперсии в некоторых случаях ее подвергают вакуумотгонке для удаления остаточного мономера (винилацетата). Готовая дисперсия через фильтр 13 передается в приемник 14 .

Водная дисперсия поливинилацетата должна содержать 48— 52% твердой фазы и не более 0,5% мономера, иметь кислотное число не более 2, плотность 1020—1030 кг/м 3 и вязкость при – 20 °С, равную 0,05—0,5 Па·с. В пластифицированной дисперсии содержание пластификатора должно составлять 5—35%, сухого вещества— не менее 50%, мономера — не более 0,8% при рН 4,0—5,5.

Характерной особенностью поливинилацетатных эмульсий (латексов и дисперсий) является невысокая вязкость при относительно большом содержании полимера. Они применяются для нанесения различных покрытий, изготовления водных красок, для пропитки бумаги, тканей, изготовления искусственной, кожи, мастик для полов и т. д.

Производство суспензионного и блочного поливинилацетата

Суспензионная полимеризация винилацетата осуществляется периодическим способом в водной среде в присутствии инициаторов, растворимых в мономере. В качестве инициаторов применяют пероксид бензоила, динитрил азобисизомасляной кислоты, пероксид ацетила и др. Для стабилизации водной суспензии используют поливиниловый спирт, метилцеллюлозу и другие растворимые в воде вещества.

По одному из вариантов полимеризацию винилацетата проводят в эмалированном реакторе с мешалкой, обратным холодильником, системой обогрева и охлаждения. В реактор загружают воду и раствор стабилизатора, из смесителя подают винилацетат с растворенным в нем инициатором. Реакционную смесь нагревают до 70 °С, затем температуру повышают до 90—95 °С, и при этой температуре выдерживают в течение 30 мин. Продолжительность полимеризации 2—3 ч.

Нормы загрузки компонентов в реактор (в масс.ч.) приведены ниже:

По окончании процесса реакционную смесь постепенно охлаждают до 25 °С. Затем суспензию (в технике поливинилацетатные дисперсии часто называют эмульсиями) сливают отдельными порциями в центрифугу, фильтруют и промывают гранулы полимера водой. После этого полимер направляют на сушку. Сушка полимера проводится при 60—70 °С в сушилке с циркуляцией воздуха.

В промышленности гранульный, или бисерный, поливинилацетат выпускается различных марок в зависимости от вязкости его растворов. Он применяется для изготовления лаков, клеящих составов и для других целей.

При полимеризации винилацетата в блоке, или массе, в качестве инициатора применяют пероксид бензоила. Полимеризацию проводят при 75—95 °С в среде азота.

Способ полимеризации винилацетата в блоке не нашел широкого применения из-за большой продолжительности процесса.

Свойства и применение поливинилацетата

Поливинилацетат стоек к действию света при повышенной температуре (до 100 °С) и к температурным воздействиям. При 120 °С развивается необратимое пластическое течение. При нагревании до 170 °С происходит деструкция поливинилацетата, сопровождающаяся выделением уксусной кислоты и образованием двойных связей в основной цепи. При этом под действием температуры и кислорода воздуха происходит сшившие макромолекул с образованием нерастворимого полимера.

Поливинилацетат как полярный полимер немного набухает в воде, разрушается под действием сильных кислот и щелочей. В присутствии водных растворов кислот и щелочей при нагревании он легко гидролизуется в поливиниловый спирт. Поливинилацетат хорошо растворяется во многих органических растворителях, хорошо совмещается с пластификаторами, с эфирами целлюлозы, с хлорированным каучуком, а также с некоторыми полиэфирами и фенолоформальдегидными олигомерами. Модификация поливинилацетата повышает его водостойкость и поверхностную твердость. Поливинилацетат обладает хорошими адгезионными свойствами. При введении пластификаторов в большинстве случаев адгезионные свойства улучшаются.

Твердый поливинилацетат весьма ограниченно применяется для изготовления изделий из-за ползучести, невысокой твердости, низких теплостойкости и морозостойкости, недостаточной водо- и химической стойкости. Введение наполнителей повышает теплостойкость поливинилацетата. В наполненном виде он применяется для изготовления галантерейных изделий.

Поливиниладетат широко применяется в производстве лаков, красок и клеев. Он используется также для поверхностной обработки кожи, бумаги, ткани, в производстве искусственной кожи, в качестве добавки к цементу и т. д. Для склеивания и пропитки употребляют растворы полимера в летучих растворителях (лаки) и водные эмульсии (латексы и дисперсии). В результате испарения растворителей или воды и слипания частиц полимера образуется пленка.

Лаки применяются для получения покрытий на поверхностях (в качестве защитных и декоративных пленок) в различных областях техники.

Для повышения водостойкости эмульсий в них добавляют пластификаторы, обладающие повышенной водостойкостью. Кроме того, эмульсии получают из сополимеров винилацетата с другими мономерами: винилхлоридом, эфирами акриловой, метакриловой и малеиновой кислот или с высшими сложными виниловыми эфирами.

Широкое применение нашли сополимеры винилацетата с другими мономерами: винилхлоридом, метилметакрилатом, акрилонитрилом и др.