Монолитный сердечник что это

Технология строительства

С момента постройки первых домов поселка технология их возведения претерпела значительные изменения, на сегодняшний день мы используем самые надежные технологии и материалы ведущих мировых производителей, организацию строительных работ осуществляют опытные профессионалы.

|

Краткое техничеcкое описание

Цокольный этаж: монолитный ленточный фундамента с утепленным полом и стенами, устроенными выше уровня земли; окна пластиковые со стеклопакетами и ламинированным профилем; перекрытия сборные из ж/б плит перевязанных с монолитным ж/б усиливающим каркасом; крыльца сборные ж/б с монолитными ж/б лестницами: внутренние лестницы сварные металлические с монолитными ж/б лестничными площадками.

Первый этаж: кирпичные стены толщиной 510мм выполненные колодцевым методом с заполнением утепляющими пенобетонными вкладышами, дополнительно стены усиленны монолитным ж/б каркасом в виде поясов и сердечников; окна пластиковые с стеклопакетами и ламинированным профилем; перекрытия сборные из ж/б плит перевязанных с монолитным ж/б усиливающим каркасом.

Мансардный этаж: кирпичные стены толщиной 510мм выполненные колодцевым методом с заполнением утепляющими пенобетонными вкладышами, дополнительно стены усиленны монолитным ж/б каркасом в виде поясов и сердечников; окна пластиковые с стеклопакетами и ламинированным профилем; потолком служит утепленная, гидро-паро изолированная кровля из металлочерепицы, готовая под обшивку с внутренней стороны вагонкой или другим материалом.

Подробное техническое описание

Отмостка – основанием под отмостку служит утрамбованная песчаная подсыпка шириной 1200мм; в подсыпку утоплены пенополистирольные плиты толщиной 100мм и шириной 1000, по пенополистирольным плитам выполнена монолитная Ж/Б отмоска из бетона М100 толщиной 100мм и шириной 1200мм.

Перекрытия – система из монолитных участков и сборных железобетонных плит перекрытия толщиной 220мм перевязанных арматурой с монолитным Ж/Б каркасом здания в виде поясов и сердечников.

Наружные стены – кирпичная армированная кладка толщиной 510мм из одинарного полнотелого керамического кирпича М150 уложенного замковым способом до уровня перекрытия цокольного этажа, выше устраивается кирпичная армированная кладка из двойного керамического пустотелого кирпича М150 выполненная колодцевым методом с заполнением утепляющими пенобетонными вкладышами; стены усилены монолитным железобетонным каркасом из 2х поясов (устраиваемых по периметру наружных и внутренних несущих стен на уровне перекрытия цокольного и первого этажа) и 14ти сердечников (устраиваемых в сопряжениях наружных и внутренних стен здания от фундамента до кровли); перемычки над оконными и дверными проемами монолитные Ж/Б залиты на всю толщину стены с утеплением пенополистирольными плитами толщиной 50мм, опирают перемычки по 250мм с каждой стороны.

Окна – пластиковые 2х камерным стеклопакетом, ламинированным профилем, фурнитурой; с оштукатуренными изнутри откосами; с оштукатуренными, покрытыми декоративной шпатлевкой и окрашенными с наружи откосами; с устройством отливов.

Внутренние лестницы – сварные металлические из профиля 20х40мм и швеллера №16 с монолитными ж/б лестничными площадками.

Крыльца – перекрытия и лестницы крылец монолитные железобетонные, перед крыльцами и въездом в гараж сделан монолитный железобетонный пандус, перила и ограждения крылец деревянные из клееного бруса с декоративной отделкой под старение покрытые колерованным антисептиком «Тиккурила» ВалтиКолорЭкстра.

Входные двери и гаражные ворота – приобретает и монтирует заказчик.

|  |

|

Получить прайс лист на дом Технология строительства

Можно ли заливать ж/б сердечники в стенах из арболитовых блоков?

Планирую строительство одноэтажного дома 9х11 м со стенами из арболитовых блоков шириной 40 см. Необходимо залить ж/б сердечники (12х25 см с 2-мя нитками арматуры) по определенной технологии (не реже 2-2.5 м + вокруг всех проемов). Сверху будет ж/б армопояс.

Проблема в том что у арболита, пенобетона и неавтоклавного газобетона (а это самые распространенные материалы в частном домострое) возможна усадка до 1-2 см на 3 м стены. Т.е. если стена даст усадку армопояс будет нагружать не стены с сердечниками, а сердечники. Можно ли заливать ж/б сердечники в стенах из таких блоков?

Живу на Алтае, земпетрясения редкие, но район считается с повышенной сейсмоопасностью.

Я подумывал о том чтобы залить колонны, но мне не понятно где их расположить, какого размера должны быть колонны и сечение арматуры.

Центральная стена несущая, на нее опираются балки чердачного перекрытия и стойки двускатной кровли.

Колонны заливать прямо на фундаментную ленту?

Т.е. заливаю ленту с арматурными выпусками под колонны, позже заливаю колонны.

«Страница не найдена»

Я планировал делать горизонтальные штробы каждые 2 ряда и в них укладывать арматуру 8 мм.

Грунт, снизу-вверх:

— Щебень

— Супесь или суглинок = 2.7 м (лучше исходить из худшего варианта)

— Чернозем 30-40 см

Глубина промерзания 2.2 м.

Ленту планирую заливать на супесь/суглинок + хорошее утепление отмостки на 1.2 м от фундамента и возможно вертикальное, специалист по фундаментам говорил что из его опыта этого достаточно. Армирование проверю по нагрузкам (с учетом массы колон).

Сйсмика ориентировочно 8 баллов.

Грунтовых вод на поверхности у них нет. По его описанию наши условия очень похожи. Лента и позже дом (когда поднял стены и сделал кровлю) без отопления простояли несколько лет, все в порядке.

Правда колонн у него всего несколько штук (вокруг дверных проемов в центральной стене) и нет кирпичной печи, т.е. нагрузки пониже. Но стены из пенобетона, он наверное тяжелее арболита. Полы у того человека по грунту, а у меня деревянный. О конструкции чуть позже (в другом сообщении).

Я думал примерно о таком же варианте как у него, только у меня между центральной стеной и боковыми есть еще по две перемычки (скрин ниже).

Полы деревянные, скорее всего балки 10х20 см, но не уверен (у нас год назад были дикие проблемы с отсутствием пиломатериала, в этом похоже улучшений не предвидится). Если не балки (если бруса не будет в наличии), то сдвоенные плахи 5х15 см.

+5..+9’С, наверное ограничусь 20-25 см включая толщину плахи чистового пола. Т.е. высота стен 0.25+2.75=3 м

Продолжу в следующем сообщении.

Ниже различные варианты опирания балок пола.

Не знаю как вставлять картинки под соответствующим им фрагметам текста (все картинки получаются ниже текста), но порядок картинок соответствует нумерации.

Для балок длиной 4 м шаг должнем быть около 40 см, если память не изменяет (раньше проверял в калькуляторе), но опасаюсь что все-равно будет пружинить, поэтому лучше посередине добавить опору, а шаг увеличить (до 1 м или немногим более того).

1. Балки между блоками. Лента 40 см.

2. Боковые ленты 57 см, центральная 77 см. Балки целиком опираются на ленту (для опирания требуется около 15 см).

3. Средняя лента 40 см, боковые 57 см.

НО! Протолкнуть балки между блоками, после того как стены будут готовы, абсолютно нереально (полами буду заниматься только после кровли). Вариант отпадает.

4. Все сегмены ленты шириной 57 см.

Балки можно монтировать после стен и кровли.

5.1 Лента 40 см.

Заливаются столбики и них устанавливаются балки с шагом 1.5 м.

Не нравится что полы не привязаны к дому (сейсмоопасность и т. п., как это все себя поведет?).

Продолжение в следующем сообщении.

5.2 Как разновидность 5.1.

Можно сократить количество столбиков, поверх них залить ростверк.

Бетон буду заказывать заводской М300, чтобы гарантированно получить хотя бы М200-М250 (погрешности завода, проливной дождь и т.п.). В идеале будет М300.

Хотел бы узнать Ваше мнение о глубине заложения фундамента.

Вы предложили заглубить на 1.2-1.5 м.

Потом вокруг фундамента будет отсыпка грунта еще около 40 см

(выделил красным на скрине ниже), чтобы приподнять грунт на участке вокруг дома.

Итого заглубление = 80 см.

Над отсыпкой будет еще не менее 40 см ленты.

Итоговая высота ленты: 80+40 = 120 см

Монолитный сердечник что это

Комплексные конструкции состоят из железобетона и каменной кладки, обычно кирпичной. Железобетон располагают в комплексном элементе внутри или снаружи

Столбы с внутренним железобетонным сердечником возводят так: выкладывают ярус кладки высотой до 1,2 м, вставляют в оставленную в кладке пустоту арматурный каркас и тщательно заполняют пустоту бетоном пластичной консистенции. Затем выкладывают и бетонируют ярус и т. д. При расположении бетона контроль его качества на всю высоту этажа, закладывая в нее хомуты, выпускаемые1 в оставленные для бетона штрабы, затем в штрабы устанавливают и привязывают к хомутам продольную арматуру, приставляют к штрабам щиты опалубки и заполняют их бетоном.

Наружный железобетон при изгибе или внецентренном сжатии дает большее увеличение прочности сечения, чем внутренний, так как он более удален от нейтральной оси сечения. В связи с этим, а также в связи с удобством контроля за бетонированием наружное расположение железобетона, несмотря на некоторый расход опалубки, предпочитают внутреннему.

Сцепление кладки с бетоном в комплексных конструкциях бывает весьма прочным: в правильно выполненных конструкциях оно вполне обеспечивает совместность деформаций кладки и железобетона при загружении. В начальный период твердения прочность у бетона в кирпичной опалубке нарастает скорее, чем у такого же бетона в деревянной опалубке, и конечная прочность получается большей, так как кирпичи отсасывают избытки влаги из свежеуложенного бетона.

Предельная сжимаемость кирпичной кладки больше, чем бетона, и поэтому при предельном загружении комплексного элемента, к моменту, когда бетон уже начинает разрушаться, кладка имеет еще некоторый запас прочности и, следовательно, не вполне используется. Использование кладки в комплексных элементах несколько улучшается благодаря тому, что бетон, получая при твердении большую усадку, чем кладка (в кладке усадка происходит только за счет швов), несколько обжимает последнюю.

Для кладки комплексных конструкций целесообразно применять кирпич пластического прессования, так как он сравнительно мало деформативен. Целесообразно для кладки применять раствор повышенной прочности, так как это уменьшает ее сжимаемость. Такими мероприятиями все же не достигают полного использования кладки. Поэтому сопротивление кирпичной кладки в расчетах нововозводимых комплексных элементов принимают с коэффициентом условий работы тк = 0,85 ().

На комплексные конструкции расходуется меньше цемента и арматуры, чем на железобетонные; они экономичнее монолитных железобетонных конструкций, так как требуют значительно меньше опалубки и могут быть возведены в более короткие сроки.

Комплексные конструкции были первоначально предложены проф. В. П. Некрасовым. В 1942 г. проф. П. Л. Пастернак изложил теорию их расчета и на примерах показал целесообразность их применения. В 1945—1948 г. доктор техн. наук С. В. Поляков и кандидат техн. наук В. К. Ка- мейко провели в ЦНИПС значительные экспериментальные исследования комплексных конструкций.

При устройстве железобетонной рубашки и толщине обоймы до 4 см применимы методы торкретирования и пневмобетонирования, окончательная отделка усиленной конструкции — устройство штукатурного накрывочного слоя.

Продольное армирование и армирование железобетоном (комплексные конструкции)

Усиление кладки железобетонной обоймой осуществляется путем бетонирования

Вместо утолщения стен, отд. участки кладки можно усиливать сетчатым армированием или.

устраивается временное крепление несущих конструкций; отрывается грунт вокруг усиливаемого фундамента

Широкое распространение получило усиление фундаментов железобетонными обоймами, устраиваемыми без углубления фундамента, причем оно может.

В армокаменных конструкциях применяются следующие виды армирования: сетчатое (поперечное); продольное с расположением арматуры внутри или в штрабе кладки; армирование железобетонными элементами, монолитно работающими с кладкой (комплексные.

Кладку стен облегченной конструкции выполняют с расшивкой швов фасадной стороны. Для защиты от увлажнения подоконные участки наружных стен, участки обреза цоколя выкладывают в верхних двух рядах сплошной кирпичной кладкой.

для усиления существующих конструкций — фундаментов, колонн, стен, перекрытий.

Комплексное решение этих и ряда организационных вопросов позволит создать индустрию монолитного железобетона.

Элементы каркасов.

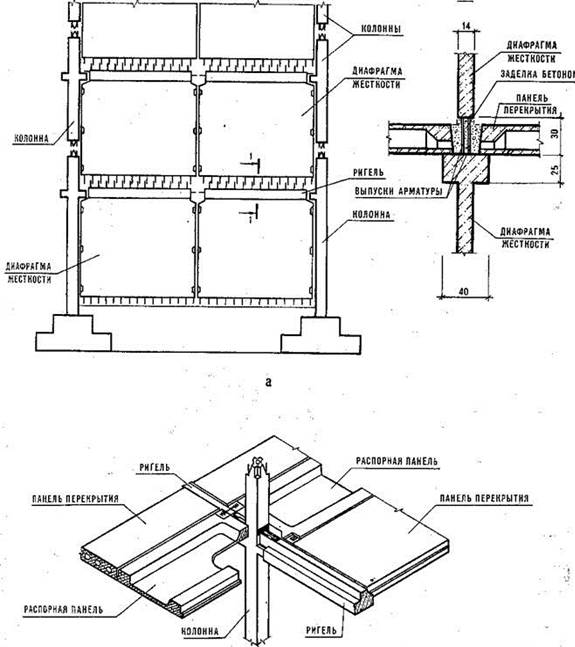

Сборные ж/б каркасы зданий состоят из следующих элементов: фундаментов, колонн, ригелей, стенок-диафрагм жесткости и плит покрытия и перекрытий.

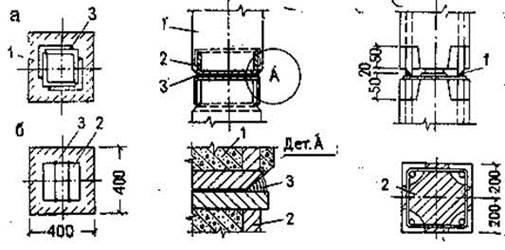

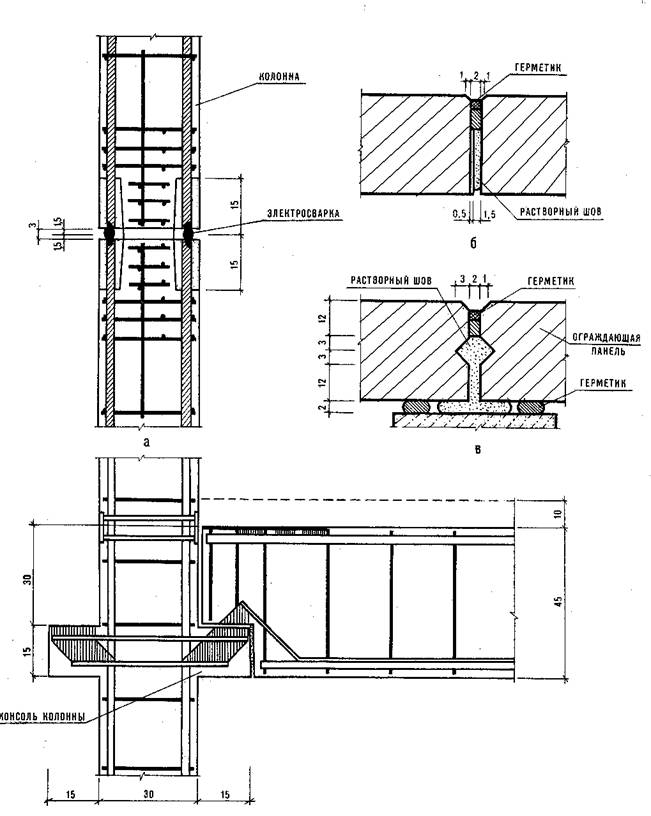

Колонны каркасов общественных зданий 1-4 этажа с планировочной сеткой в пределах 6 х 6 м имеют сечение для всех этажей обычно не более 300х300 мм; для зданий 5-12 этажей – 400 х 400 мм. Для зданий с укрупненной планировочной сеткой (6 х 9;12 х 12 м) колонна имеют сечение 600×600 мм. Колонны делаются из сборных элементов размером в один или два этажа, с двух-, односторонними консолями для средних и крайних рядов опор. Сборные элементы колонн предназначены для высот этажей 3,3; 3,6; 4,2 м и для укрупненной сетки дополнительно на 4,8 и 6,0м. Для подвальных и технических этажей предусмотрены колонны 2,9 и 2,4м. В элементах колонн нижних этажей высотных здании, воспринимающих значительные нагрузки (для 2000 т на колонну), устраиваются стальные сердечники (рис. 1) с облицовкой слоем бетона в 6-8см.

| Рис 1. Железобетонные колонны со стальным сердечником: а – из уголков; б – из полосовой стали;1 – уголки, 2 – полосовая сталь, 3 – сварка | Рис 2. Стык колонн на высоте 1 – железобетонная колонна, 2 – стальной оголовок, 3 — сварка. | Рис 3. «Сухой» стык железобетонных колонн 1 – «ванна» сварка арматуры встык, 2 – зачеканка жестким раствором. |

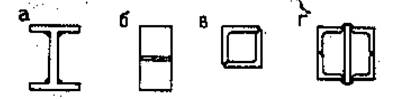

Стальные сердечники позволяют сохранить те же размеры сечений колонн, что и в верхних этажах. На рис.2 представлены стыки колонн по высоте с помощью стальных оголовков на торцах каждого элемента, путем сварки и замоноличивания бетоном по сетке. На рис.3 приводится так называемый «сухой» стык с передачей усилий на бетон, с автоматической сваркой арматуры встык и зачеканкой жестким раствором зазора между торцами колонн. Для удобства монтажа этот стык располагается над перекрытием на 0,6-1 м. На рис.4 приведены также виды колонн стальных каркасов, выполняемых из двутавров, сплошные, квадратные, из уголков и т. д. Стыки таких колонн осуществляются с помощью болтов или накладок на сварке.

Рис 4. Колонны стальных каркасов а, б – из полосовой стали, в, г – из уголков

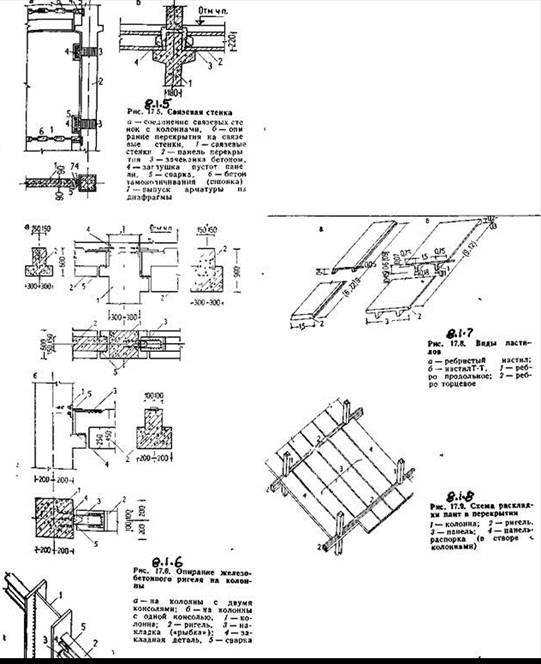

Связевые диафрагмы — ж/б стенки, жестко соединенные с колоннами на сварке с помощью закладных элементов.

Стенки имеют в верхней части полки, что позволяет повысить их устойчивость, уменьшить затраты металла и использовать полки для опирания перекрытий (рис. 5). Толщина связевых стенок в зависимости от этажности принимается 120,140,180 мм.

Ригели унифицированных каркасов имеют тавровое сечение с двумя или одной (для крайних рядов) полками. Высота ригелей зависит от величины пролета и составляет от 450 до 900 мм. (при 6000мм = 450 мм, при 12000мм = 900мм). Ширина ригелей принимается 400 и 600мм. Ригели имеют на концах подрезки для опирания на консоли колонн. Крепление ригелей в местах опирания осуществляется на сварке закладных деталей в консолях и к стальной накладке («рыбке»), приваренной к закладным деталям в колонне. Пример опирания показан на рис.6.

Панели перекрытии и покрытий — многопустотные толщиной 120, 180 и 220 мм (в зависимости от величины пролета) и сплошные толщиной 140 и 160 мм и шириной 1200 и 1500 мм. Для пролетов 9 и 12м в перекрытиях зданий применяются также ребристые панели пролетом 9м и панели типа «ТТ» для пролетов 9 и 12 м (рис.7). В направлении, перпендикулярном к рамам, между колоннами укладываются специальные плиты-распорки. Образование жестких горизонтальных связок за счет перекрытий достигается замоноличиванием швов между плитами и сваркой закладных элем. (рис. 8).

Рис. 9. Стык диафрагмы жесткости в плоскости рам в уровне перекрытия (а) и деталь крепления диафрагм жесткости к колонне в уровне перекрытий (б)

Рис 10. Деталь стыка колонн и его армирование (а), горизонтального (б) и вертикального (в) и узел соединения ригеля с колонной (г).

Ферриты: применение, свойства, проницаемость

Оксиферы. Так иначе именуют ферриты. Именно ферриты, поскольку понятие характеризует группу минералов, а не отдельный камень. Вспомнив, что «феррум» — научное название железа, несложно понять, что оксиферы являются соединениями железа, но с чем?

Здесь поможет уже слово «окси», указывающее на кислород. То есть, речь идет об оксидах железа. Однако, на этом формула ферритов не заканчивается. Нюансы рассмотрим в первой главе.

Что такое феррит

Внешне ферриты напоминают рыхлую керамику. В естественном состоянии твердые. Цветовая гамма минералов, как правило, связана с тонами серого и коричневого.

Любой феррит содержит в своей структуре еще и оксид другого металла. Металл этот должен быть ферромагнитиком, то есть, обладать магнитными свойствами в отсутствие магнитного поля.

Для его волн вещества группы легко проницаемы. Железо, кстати, ферромагнитик. В оксиферах элемент выбирает себе подобную пару, к примеру, никель в соединении с тем же кислородом.

Для справедливости огласим весь список металлов ферромагнитиков. К уже указанным, прибавляется кобальт. Остальные наименования не на слуху. Начнем с гадолиния — элемента 3-ей группы таблицы Менделеева.

К этой же группе относятся тербий, диспрозий, гольмий, эрбий. Получается, основная масса ферромагнитиков — лантаноиды, то есть, 15 элементов, расположенных после лантана.

Однако, доступны в силу стоимости или распространенности лишь несколько. Но, вернемся от частного к общему. Есть ли ферромагнитные свойства у феррита, и каковы, вообще, его свойства?

Свойства феррита

Итак, структура феррита всегда сводится к формуле MeOFe2O3. Соединения не металлические, но являются магнитомягкими. Это значит, что материалы способны намагнититься до насыщения и даже перемагнититься в слабом поле.

А вот излишней проводимости у них не наблюдается. Магнитный феррит — это не металл и уступает ему в способности передавать ток, однако, полностью ее не лишен. Большинство веществ группы — полупроводники.

Занимая промежуточное положение между металлами и диэлектриками, ферриты начинают лучше проводить ток при нагреве. При падении температуры оксиферы могут перейти в диэлектрики.

Зато, работая в режиме полупроводников, ферриты обеспечивают меньшие потери энергии, поскольку в веществах группы почти не образуются вихревые токи. Они замкнуты. Энергия не доходит из точки А в точку Б. Поэтому, вихревые токи именуют паразитарными и потребитель недополучает энергию, хоть и платит за нее.

Теперь, к вопросу ферромагнитности. Ее сохраняют лишь некоторые вещества группы. Так, феррит перлит ферромагнитен, а оксифер никеля — нет. Однако, есть и сложные ферриты. Они являются совмещением двух простых — одного ферромагнитного и одного простого.

Магнитные свойства комплексных оксиферов наиболее выражены, чем и пользуются промышленники. Где именно пригождаются свойства ферритов, и каких именно, расскажем в следующей главе.

Применение феррита

Начнем с привычного примера. Смотрим на кабели мониторов, видеокамер, принтеров, прочей компьютерной аппаратуры. На части проводов есть цилиндры. Они покрыты пластиком, но внутри ферритовые.

Материал выступает в роли экрана, отражая внешнее магнитное поле и задерживая то, что исходит от кабелей. Это обеспечивает стабильную работу техники, исключая искажение сигнала.

Если дома есть звуковая аппаратура, к примеру, магнитофоны, можно взглянуть и на них. Увидим головки записи. Они из феррита. Используют монокристаллы. Они, как и цилиндры на компьютерных кабелях исключают влияние помех на сигнал. Именно поэтому звук получается чистым.

В звуковой технике, в основном, находится феррит стали. Он же присутствует и в видеоаппаратуре. Процесс видеозаписи в ней «завязан» на движении магнитной ленты.

Скорость этого движения высока, а посему, головка записи должна быть износостойкой. Вот почему производители закупают именно монокристаллы ферритов. Они тверже иных модификаций.

Если заглянуть в технические помещения, там наверняка найдется трансформатор на феррите. Кольца из сплава окиси железа с окисями других металлов служат в нем сердечником.

Деталь в несколько тысяч раз повышает индукцию магнитного поля. Речь о его действии на заряженные частицы. В итоге, прибор передает большую мощность, чем мог бы делать это с сердечником не из феррита.

Кольцевые сердечники из феррита встречаются не только в трансформаторах, но и прочей электронике. Детали бывают литыми и составными. Последние кольца – соединение двух половинок.

На них проще наматывать проволоку. В случае с монолитными сердечниками, сие проблематично. Поэтому, комбинированные модели распространеннее. Зазор между половинками стараются сделать как можно меньше. Иначе, теряется эффективность детали.

Применяют феррит и в строительной сфере. Здесь на основе окисей металлов делают цементит. Феррит в нем, как правило, — соединение оксидов железа и меди. Однако, есть и другие варианты.

В Портландский цемент, к примеру, вводят феррит кальция. Сорт гидравлической смеси отличается способностью наращивать свою прочность при застывании на открытом воздухе.

Напоследок заметим, что высокотемпературный феррит аустенит, или другие разновидности материала, могут выступать в роли обычных магнитов. Уже указывалось, что при малых внешних полях окиси проявляют ферромагнитные свойства.

Они присущи и магнитам. Совпадает направление намагниченности подрешеток в структуре материалов. В обоих случаях, это 180 градусов. Но, у ферритов угол способен меняться.

Необходимое условие — активное усиление внешних полей. Намагниченность подрешеток становится меньше и … феррит переходит уже в категорию антиферромагнитиков.

Так что, при путанице в понятиях, а их путают многие, помните, что герой статьи – этакая переходная стадия между 100-процентными магнитами и полноценными антиферромагнитиками.

Производство феррита

В промышленности расчет феррита ведут по технологии, близкой к изготовлению керамики, или по схемам, используемым в порошковой металлургии. Соответственно, сначала замешивают шихту.

Так именуют исходную смесь из окислов металлов. Затем, растворяют ненужные примеси. Это термический процесс, соответственно, шихту нагревают. После, соли осаждают и продолжают работу с полезным составом.

Заметим, что можно купить ферриты, в производстве которых участвовали не только окислы металлов, но и углекислые соли. Их присутствие не влияет на исходные параметры продукта.

Причина состоит в том самом растворении и выводе из шихты ненужных элементов. То есть, в процессе производства технологи все равно приходят к стандартному ферриту, а значит, и его стандартной цене. Ознакомимся с ней.

Цена феррита

Стоимость феррита зависит от его формы. К примеру, приобретаем готовый магнит. При параметрах 9 на 7 на 1,5 сантиметра он стоит около 160-ти рублей. Готовый сердечник, как правило, опустошает карман на несколько тысяч. Точная цена, так же, зависит от размеров. Влияют на стоимость и назначение детали, используемый в ней тип сплава.

Иглы, а точнее, пирамидальные ферритовые поглотители для камер, не дающих эха, стоят около 1 600-от рублей. Но, встречаются и модели за 1 000 или, напротив, 4 000 рублей.

Всего пару сотен обойдется ферритовый цилиндр для компьютерного кабеля. У детали есть защелка. Поэтому, надеть цилиндр на провод самостоятельно не составит труда. Некоторые модели стоят всего 110 рублей.

За миниатюрные заготовки для электроники, порой, просят всего пару рублей. Столько, к примеру, дают за 3-сантиметровые прутки. Их, в основном, отпускают оптом. Минимальная отгрузка – 300 штук. Однако, найти деталь можно и в рознице. Но там пруток стоит уже 6-15 рублей.

Ферромагнетизм

ФЕРРОМАГНЕТИЗМ

Природа ферромагнетизма

Возникновение магнитных свойству ферромагнетиков связано с их доменным строением. Домены — это области самопроизвольной намагниченности, возникающие даже в отсутствии внешнего магнитного поля, в которых магнитные моменты атомов ориентированы параллельно.

Атомы или ионы приобретают магнитный момент, как правило, если они имеют некомпенсированные спины электронов. Например, в атомах железа на внутренней 3d – оболочке имеется четыре некомпенсированных спина. Так как самопроизвольная намагниченность относится к внутриатомным явлениям, то ее природа может быть установлена только на основе квантово – механических понятий.

По Я.И.Френкелю и В. Гейзенбергу главную роль в возникновении ферромагнитного состоянию играют силы обменного взаимодействия между атомами, имеющие квантовый характер и по происхождению являющиеся электростатическими.

Рис.5.1 Зависимость интеграла обменной энергии А от отношения межатомного расстояния а к диаметру незаполненной электронной оболочки d

Энергию А, возникающую в результате обмена электронами обмена электронами родственных атомов, называют обменной энергией или интегралом обменной энергии. При положительном интегралом обменной энергии А на рисунке 5.

1, что соответствует минимуму электростатической энергии, возникает параллельная ориентация спинов. При отрицательном знаке А энергетически выгодно антипараллельное расположение спинов.

Численное значение и знак интеграла А зависит от степени перекрытия электронных оболочек, то есть зависит от расстояния между атомами.

На рисунке 5.1 показано изменение интеграла обменной энергии в функции от отношения межатомного расстояния к диаметру незаполненной электронной оболочки d. При а/d > 1,5 происходит переход от антиферромагнитного состояния к ферромагнитному. Эта зависимость позволила обнаружить ферромагнетизм у сплавов марганца с неферромагнитным висмутом, сурьмой, серой и т.д.

Рис. 5.2. Стенка Блоха

Такое состояние энергетически выгодно и кристалл в целом немагнитен, так как магнитные моменты доменов ориентированны в пространстве равно вероятно. Между соседними доменами возникают граничные слои (стенки Блоха). Внутри доменных стенок векторы намагниченности плавно поворачиваются на рисунке 5.2. Объем доменов может колебаться в широких пределах от 10 до 10см³.

Ширина границ между антипараллельными доменами для железа 13·10м, то есть около 500 элементарных ячеек. Толщина границы зависит главным образом от соотношения энергий: обменной. Магнитной, анизотропии и магнитоупругой. Размеры самих доменов зависят от неметаллических включений, границ зерен, скоплений дислокаций и других неоднородностей. Обычно домены имеют правильную форму.

На рисунке 5.3 показана идеализированная доменная структура кристаллического ферромагнетика.

Доменная структура поликристалла приведены на рисунке 5.4.

В магнитных материалах, предназначенных для устройств записи и хранения информации, создаются изолированные цилиндрические магнитные домены (ЦМД). На Рис.5.4 показаны ЦМД в тонкой магнитной пленке. Емкость отдельного ЦМД — элемента может достигать бит. В отсутствии внешнего магнитного поля смещение в ЦМД – материалах доменная структура

Рис. 5.3. Идеализированная доменная структура кристаллического ферромагнетика

Структура ферромагнетиков

Ферромагнетики в основном кристаллизируются в трех типах решеток: кубической, пространственной, кубической объемно-центрированной и гексонольной, показанной на рисунке 5.5.

Зависимости В = f(Н) показывают, что кристаллы являются магнитоанизотропными. На рисунке эта зависимость показана для железа. Направления намагничивания указаны в квадратных скобках.

При отсутствии внешнего поля векторы намагничивания располагаются в легком направлении.

Площадь, заключенная между кривыми легкого и трудного намагничивания, пропорциональна энергии, которую требуется затратить для изменения направления намагничивания от легкого до трудного.

Рис. 5.4. Доменная структура поликристалла

Хотя максимум обменного взаимодействия в металлах носит более сложный характер, чем это следует из теории Френкеля – Гейзенберга, данная теория позволяет качественно объяснить причину незаполненных внутренних электронных оболочек, радиус которых должен быть мал по сравнению с расстоянием между ядрами в решетке.

Ферриты

Ферриты представляют собой оксидные магнитные материалы, у которых спонтанная намагниченность доменов обусловлена нескомпенсированным антиферромагнетизмом.

Большое удельное сопротивление ρ, превышающее ρ железа в 103–1013 раз, а следовательно, и относительно незначительные потери энергии в области повышенных и высоких частот наряду с достаточно высокими магнитными свойствами обеспечивают ферритам широкое применение в радиоэлектронике.

Получение ферритов. Ферриты получают в виде керамики и монокристаллов. Благодаря невысокой стоимости и относительной простоте технологического цикла керамические материалы занимают ведущее место среди высокочастотных магнетиков.

При изготовлении ферритовой керамики в качестве исходного сырья наиболее часто используют окислы соответствующих металлов. Общая технологическая схема производства ферритов во многом аналогична схеме производства радиокерамики.

Однако при получении материалов с заданными магнитными свойствами предъявляются более жесткие требования к исходному сырью в отношении его химической чистоты, степени дисперсности и химической активности.

В отличие от электрорадиокерамики, ферритовая керамика совершенно не содержит стекловидной фазы; все процессы массопереноса при синтезе соединения и спекания изделий происходят лишь за счет диффузии в твердой фазе.

Исходные окислы подвергают тщательному измельчению и перемешиванию в шаровых или вибрационных мельницах тонкого помола, а затем после брикетирования или гранулирования массы осуществляют предварительный обжиг с целью ферритизации продукта, т.е.

образования феррита из окислов. Ферритизованный продукт вновь измельчают, и полученный таким образом ферритовый порошок идет на формовку изделий.

Предварительно его пластифицируют, причем в качестве пластификатора обычно используют водный раствор поливинилового спирта.

Формование изделий наиболее часто осуществляют методом прессования в стальных пресс-формах. Высокой производительностью формовки отличается также метод горячего литья под давлением. В этом случае в качестве пластифицирующего и связующего веществ применяют парафин.

Отформованные изделия подвергают спеканию при температуре 1100–1400°С в контролируемой газовой среде. Контроль за составом газовой среды особенно необходим на стадии охлаждения, чтобы предотвратить выделение побочных фаз.

Наибольшей чувствительностью к изменению давления кислорода характеризуются ферриты марганца и твердые растворы на их основе. В процессе спекания завершаются химические реакции в твердой фазе, устраняется пористость, фиксируется форма изделий.

За счет процесса рекристаллизации материал приобретает определенную зеренную структуру, которая существенно влияет на магнитные свойства керамики.

Ферриты являются твердыми и хрупкими материалами, не позволяющими производить обработку резанием и допускающими только шлифовку и полировку. Для этих видов механической обработки широко используют порошки карбида кремния и абразивные инструменты из синтетических алмазов.

Высокопроницаемые ферриты. В качестве магнитомягких материалов наиболее широко применяют никель-цинковые и марганец-цинковые ферриты. Они кристаллизуются в структуре шпинели и представляют собой твердые растворы замещения, образованные двумя простыми ферритами, один из которых (NiFe2O4 или MnFe2O4) является ферри-магнетиком, а другой (ZnFe2O4) – немагнитен.

Магнитные свойства. Магнитные свойства ферритов зависят от механических напряжений, которые могут возникать при нанесении обмотки, креплении изделий и по другим причинам. Чтобы не было ухудшения магнитных характеристик, ферриты следует оберегать от механических нагрузок.

Наиболее распространенная маркировка магнитомягких ферритов следующая. На первом месте стоит численное значение μн, затем идут буквы, определяющие частотный диапазон применения, ограничиваемый сверху значением критической частоты fкр. Ферриты для звуковых, ультразвуковых и низких радиочастот для краткости обозначают буквой Н (низкочастотные).

Критическая частота их для разных марок может лежать в пределах от 0,1 до 50 МГц. В маркировке высокочастотных ферритов имеются буквы ВЧ, критическая частота их 50–600 МГц. Далее в маркировке магнитомягких ферритов следуют буквы, означающие состав материала: М – марганец-цинковый феррит, Н – никель-цинковый и т.д.

Ферриты марок ВЧ по составу относятся к никель-цинковым.

Электрические свойства. По электрическим свойствам ферриты относятся к классу полупроводников или даже диэлектриков. Их электропроводность обусловлена процессами электронного обмена между ионами переменной валентности («прыжковый» механизм). Электроны, участвующие в обмене, можно рассматривать как носители заряда, концентрация которых практически не зависит от температуры.

Среди многих факторов, влияющих на электрическое сопротивление ферритов, основным является концентрация в них ионов двухвалентного железа Fe2+. Под влиянием теплового движения слабосвязанные электроны перескакивают от ионов железа Fe2+ к ионам Fe3+ и понижают валентность последних.

С увеличением концентрации двухвалентных ионов железа линейно возрастает проводимость материала, и одновременно уменьшается энергия активации Э. Отсюда следует, что при сближении ионов переменной валентности понижается высота энергетических барьеров, которые должны преодолевать электроны при переходе от одного иона к соседнему.

У ферритов-шпинелей энергия активации электропроводности обычно лежит в пределах от 0,1 до 0,5 эВ. Наибольшей концентрацией ионов двухвалентного железа и, соответственно, наименьшим удельным сопротивлением обладает магнетит Fe3O4 (феррит железа), у которого ρ = 5 · 10–5 Ом · м.

В то же время в феррогранатах концентрация ионов Fe2+ ничтожно мала, поэтому их удельное сопротивление может достигать высоких значений (до 109 Ом · м).

Экспериментально установлено, что присутствие в ферритах-шпинелях определенного количества ионов двухвалентного железа приводит к ослаблению анизотропии и магнитострикции; это благоприятно отражается на значении начальной магнитной проницаемости. Отвода вытекает следующая закономерность: ферриты с высокой магнитной проницаемостью, как правило, обладают невысоким удельным сопротивлением.

Для ферритов характерна относительно большая диэлектрическая проницаемость, которая зависит от частоты и состава материала. С повышением частоты диэлектрическая проницаемость ферритов падает.

Так, никель-цинковый феррит с начальной проницаемостью (μн = 200 на частоте 1 кГц имеет ε = 400, а на частоте 10 МГц ε = 15.

Наиболее высокое значение диэлектрической проницаемости присуще марганец-цинковым ферритам, у которых она достигает сотен или тысяч.

Большое влияние на поляризационные свойства ферритов оказывают ионы переменной валентности. С увеличением их концентрации наблюдается возрастание диэлектрической проницаемости материала.

Применение ферритов. Магнитомягкие ферриты с начальной магнитной проницаемостью 400–20000 в слабых полях во многих случаях эффективно заменяют листовые ферромагнитные материалы – пермаллой и электротехническую сталь. В средних и сильных магнитных полях замена листовых ферромагнетиков ферритами нецелесообразна, поскольку у ферритов меньше индукция насыщения.

Магнитомягкие ферриты широко применяются в качестве сердечников контурных катушек постоянной и переменной индуктивностей, фильтров в аппаратуре радио- и проводной связи, сердечников импульсных и широкополосных трансформаторов, трансформаторов развертки телевизоров, магнитных модуляторов и усилителей. Из них изготавливают также стержневые магнитные антенны, индуктивные линии задержки и другие детали и узлы электронной аппаратуры.

Наиболее часто применяют ферритовые сердечники с замкнутой магнитной цепью. Такие магнитопроводы бывают либо монолитными, в виде единого тела (например, кольцевой сердечник), либо составными – из двух хорошо пришлифованных друг к другу частей, зазор между которыми по возможности мал.

Составные магнитопроводы распространены шире монолитных, так как намотка проволоки на последние вызывает определенные трудности. В качестве примера на рис. 9 показана конструкция составного сердечника закрытого (броневого) типа. Он состоит из двух одинаковых чашек и стержня-подстроечника, входящего в центральное отверстие.

Перемещением подстроечника можно регулировать индуктивность катушки.

Рис. 9. Конструкция броневого ферритового сердечника

Монокристаллы магнитомягких ферритов находят довольно широкое применение при изготовлении магнитных головок записи и воспроизведении сигналов звукового и видеодиапазонов в магнитофонах.

По сравнению с металлическими ферритовые головки обладают высоким удельным сопротивлением (что важно для уменьшения потерь) и большей твердостью.

Из-за высокой скорости движения магнитной ленты при видеозаписи к материалу головки предъявляются повышенные требования в отношении износоустойчивости.

Конструкция головки для магнитной записи показана на рис. 10. Сердечник головки состоит из двух половин, склеенных стеклом, между которыми создается рабочий зазор 0,5–0,7 мкм. Такие сердечники изготавливают из монокристаллов марганец-цинковых ферритов, выращиваемых газопламенным методом Вернейля.

Рис. 10. Общий вид магнитной видеоголовки (указаны приблизительные размеры в мм)

Феррит — свойства и применение

О минерале, который притягивается к стальным изделиям, человечеству стало известно еще в 3 веке до нашей эры. Люди были поражены, но дальнейшего развития способов его применения не последовало. Второе рождение феррита произошло после открытия компаса. Кусок минерала, закрепленный на плавающей доске, всегда указывал в одну сторону, облегчая морякам поиск нужного направления.

Окончательное признание феррит получил после опубликования теории взаимодействия электрических и магнитных полей Фарадеем. Это позволило миру взглянуть по-новому на свойства и применение феррита. Так что же это за материал и почему он так интересен радиоэлектроникам.

Общая характеристика и химический состав

Ферриты представляют собой сплав оксида железа с оксидом другого ферромагнитного металла: медь, цинк, кобальт, никель и т. д. В промышленном применении наибольшее распространение получили следующие типы ферритов:

Свойства и особенности

Это — полупроводники, свойства проводить ток которых повышается с увеличением температуры. Плотность ферритов зависит от марки, и колеблется в пределах от 4000 до 5000 кгм3. Ферриты обладают повышенными теплофизическими свойствами. Коэффициент тепловой проводимости равен 4,1 Вт/(м·К). Теплоемкость 600-900 Джкг*К.

Главным достоинством ферритовых сплавов является наличие повышенного удельного электросопротивления с сочетанием высоких магнитных свойств. Наиболее выгодным будет применение феррита при таких эксплуатационных характеристиках как малое значение индукции и высокие частоты.

При низких значениях частот повышается относительная диэлектрическая проницаемость феррита. При одновременном наличии высокой магнитной проницаемости это может привести к наложению волн друг на друга. Как результат возникает объемный резонанс, при котором вихревые токи увеличиваются в разы, а, следовательно, потери.

Ухудшение магнитных свойств в ферритах происходит по следующим причинам:

Феррит обладает незначительными механическими свойствами. Не отличаются ни прочностью, ни пластичностью.

Модуль упругости составляет в среднем 45 000 МПа. Модуль сдвига ферритовых сплавов 5500 МПа. Предел прочности на растяжение равен 120 МПа. На сжатие 900 МПа. Значение коэффициента Пуансона колеблется в пределах 0,25-0,45.

Виды применения

В силу вышеперечисленных свойств главным потребителем ферритов является радиоэлектроника. Применение определенного сплава феррита ограничивается значением критических частот, выход за пределы которых увеличивает потери и снижает эксплуатационные свойства, в частности магнитную проницаемость. Ферритовые сплавы по свойствам и применению делят на:

Ценообразование

Стоимость феррита определяется следующими свойствами:

Классификация по группам и основные электромагнитные параметры отечественных магнитомягких ферритов | «ЛЭПКОС», ИЦ «Северо-Западная Лаборатория»

Ферриты — это магнитные материалы, представляющие собой смесь окислов металлов и обладающие ферромагнетизмом. Магнитомягкие ферриты — это ферриты с коэрцитивной силой по индукции не более 4 кА/м.

Одним из основных достоинств ферритов является высокое удельное электрическое сопротивление в сочетании с достаточно высоким значением магнитной проницаемости; индукция насыщения ферритов меньше, чем металлических магнитных материалов. Особенно выгодно применение их на высоких частотах при малых индукциях.

По электрическим свойствам ферриты представляют собой полупроводники, проводимость которых возрастает с повышением температуры. Эффективная удельная электрическая проводимость ферритов увеличивается с возрастанием частоты. На низких частотах ферриты обладают высокой относительной диэлектрической проницаемостью примерно 105.

Одновременно высокое значение относительных магнитной μ и диэлектрической ε проницаемостей может приводить к нежелательному объемному резонансу. При объемном резонансе потери резко возрастают, а магнитная проницаемость уменьшается.

Для сердечников из марганец-цинковых ферритов с поперечным сечением 1 см² ε≈105 частота объемного резонанса приблизительно равна 1 МГц.

При применении ферритов необходимо учитывать их эксплуатационные характеристики.

Область применения каждой марки феррита определяется критической частотой, выше которой резко возрастают потери и снижается магнитная проницаемость.

Магнитные свойства ферритов резко меняются при одновременном наложении постоянных и переменных полей.

Кроме того, после воздействия таких полей имеет место остаточный магнитный эффект, поэтому сердечники не рекомендуется подвергать намагничиванию полями, превышающими рабочие поля.

Механические свойства ферритов подобны свойствам керамических изделий: их режут алмазным инструментом; они хорошо шлифуются и полируются; склеивают их клеем БФ-4.

Под воздействием механических нагрузок в сердечниках возникают механические напряжения, что может разрушить сердечник или недопустимо изменить его электромагнитные параметры как во время действия нагрузки так и после нее.

Влияние механических нагрузок на электромагнитные параметры сердечников зависит от направления вектора вызываемых ими механических напряжений относительно направления вектора напряженности рабочего поля.

К наибольшим изменениям параметров сердечников приводят механические напряжения, действующие перпендикулярно или параллельно направлению магнитного поля. В этих случаях изменения электромагнитных параметров одинаковы и могут отличаться только знаком.

При воздействии на сердечники динамических, механических нагрузок (ударов, вибраций) с динамическими импульсами менее 5 мс не рекомендуется допускать возникновения в сердечниках импульсов механических напряжений более 490332 Па (5 кгс/см²).

Нельзя допускать непосредственные удары по сердечникам и их падение с высоты на жесткое основание, так как при этом может произойти значительное необратимое изменение значения начальной магнитной проницаемости.

Для ферритов, с точки зрения прочности, самыми опасными видами деформации являются растяжение и изгиб. Предел прочности ферритовых материалов при растяжении (1-2)·104 кПа, при изгибе — в 2…2,5 раза больше, а при сжатии — в 10…15 раз больше, чем при растяжении.

Механические и теплофизические характеристики ферритов имеют следующие ориентировочные значения: модуль Юнга (0,45…2,15)·108 кПа; модуль сдвига (0,43…7,4)·107 кПа; коэффициент Пуассона 0,22…0,40; удельная теплоемкость ферритов приблизительно равна (0,6…0,9)·10³ Дж/(кг·К), коэффициент теплопроводности приблизительно равен (2,8…5,7) Вт/(м·К), коэффициент линейного расширения приблизительно равен (5…10)·10-6 1/град.

При кратковременном воздействии повышенной и пониженной температур и при температурных циклах могут быть остаточные изменения магнитной проницаемости.

При увлажнении ферритов более чем на 5% могут незначительно возрасти магнитные потери на средних и высоких частотах из-за изменения электропроводности ферритов и диэлектрических потерь.

При использовании ферритов с обмоткой на частотах 3МГц и более изменение диэлектрических характеристик при увлажнении вызывает изменение электромагнитных параметров из-за изменения собственной емкости и ее потерь.

Вследствие этого при использовании ферритов на частотах свыше 3 МГц в условиях повышенной влажности рекомендуется применять герметизацию.

При радиационном облучении ферритов изменение электромагнитных параметров существенно только при облучении интегральным потоком нейтронов с интенсивностью выше 1·105 нейтронов/см². Под воздействием гамма-нейтронного облучения магнитная проницаемость ферритов уменьшается, особенно у марганец-цинковых ферритов.

Ферриты обладают временной нестабильностью магнитной проницаемости, которая проявляется в спаде значения магнитной проницаемости при длительном воздействии положительных температур или длительном хранении.

Разомкнутые сердечники характеризуются значением эффективной магнитной проницаемости. Тангенс угла магнитных потерь, температурная и временная нестабильность ориентировочно уменьшаются в Xн/Yе раз, а постоянная гистерезиса — в (Xн/Yе)² раз.

Магнитная проницаемость ферритовых колец

Магнитная проницаемость зависит как от свойств вещества, так и от величины и направления магнитного поля (а кроме того от температуры, давления и т.д).

Также зависит от характера изменения поля со временем, в частности, для синусоидального колебания поля — зависит от частоты этого колебания (в этом случае вводят комплексную магнитную проницаемость чтобы описать влияние среды на сдвиг фазы ‘B’ по отношению к ‘H’).

При достаточно низких частотах (небольшой быстроте изменения поля) ее можно обычно считать в этом смысле константой. Магнитная проницаемость сильно зависит от величины поля для нелинейных сред (типичный пример — ферромагнетики, для которых характерен гистерезис). Для таких сред магнитная проницаемость как независящее от поля число может указываться приближенно.

Сергей Никольский (RA3ADR)

Назначение и характеристики ферритов

Ферриты представляют из себясоединœения оксида желœеза Fe2O3 с оксидами других металлов ZnO; NiO и др. Размещено на реф.

рфФерриты изготовляют из порош-кообразной смеси оксидов этих металлов. Отпрессованные ферритовые изде- лия подвергают спеканию при высоких температурах. Название феррита оп- ределяется названием двухвалентного или (реже) одновалентного металла, оксид которого входит в состав феррита.

Так, в случае если в состав феррита входит оксид цинка, то феррит принято называть ферритом цинка, в случае если оксид никеля – ферритом никеля и т.д.

Ферриты изготовляют по технологии производства керамики, ᴛ.ᴇ. исхо- дные порошкообразные оксиды металлов измельчают в мельницах. Из этой смеси тонкомолотых порошков прессуют брикеты, которые подвергают пер- воначальному обжигу в печи.

Спешиеся брикеты размалывают и в получен-ный тонкодисперсный порошок вводят какой-либо пластификатор, к примеру расвор поливинилового спирта. Из полученной массы прессуют ферритовые изделия (сердечники, кольца, горшки), которые обжигают при 1000 — 1400°С.

Полученные твердые хрупкие изделия (преимущественно черного цвета) мо- жно обрабатывать только шлифованием.

| Марка феррита | Начальная магнитная проница- емость | Коэрци- тивная сила, А/м | Удельное электричес- кое сопро- тивление, Ом·м | Граничная частота͵ МГц | Темпера- тура Кюри, °С |

| 6000НМ | 0,1 | 0,01 | |||

| 4000НМ | 0,5 | 0,7 | |||

| 3000НМ | 0,5 | 0,8 | |||

| 2000НМ | 0,5 | 1,5 | |||

| 1000НМ | 0,5 | 1,6 | |||

| 1000НН | 0,4 | ||||

| 600НН | 102 | 1,2 | |||

| 400НН | 103 | 2,0 | |||

| 200НН | 103 | 3,0 | |||

| 150ВЧ | 106 | ||||

| 100ВЧ | 104 | ||||

| 50ВЧ2 | 106 | ||||

| 10ВЧ1 | 108 |

Наиболее широко применяют в РЭА смешанные магнито-мягкие фер-риты: никель-цинковые, марганец-цинковые, литий-цинковые. Условные обозначения ферритов: НН – никель-цинковые, НМ – марганец-цинковые, ВЧ – литий-цинковые высокочастотные, СЧ – сверхвысокочастотные, ВТ – с прямоугольной гистерезисной петлей.

Цифры, стоящие впереди буквенных обозначений, указывают среднее значение начальной магнитной прони-цаемости. В марках СВЧ-ферритов эти цифры обозначают среднюю длину волны (см), в марках ферритов с прямоугольной гистерезисной петлей – коэрцитивную силу (А/м).

К примеру: 4000НМ – марганец-цинковый феррит с начальной магнитной проницаемостью, равной 4000; 150ВЧ – высокочас-тотный феррит с начальной магнитной проницаемостью 150.

Магнитные характеристики широко применяемых магнитно-мягких ферритов приведены в таблице 11.4. Дополнительными характеристиками ферритов являются: плотность 3800 — 5000 кг/м3 ; КТР = (5 ÷ 12)10-6 1/°С; пористотсь 1 – 15%.

Ферриты по сравнению с металлическими магнитно-мягкими матери-алами обладают малой индукцией насыщения, в связи с этим в сильных полях их применять не рационально. Имеются ферриты, к примеру НМС, которые обладают большой индукцией насыщения. Чем меньше начальная магнитная проницаемость феррита͵ тем в более широком диапазоне частот он должна быть использован.

| Марка феррита | Остаточ- ная магнитная индукция, Тл | Коэрци- тивная сила, кА/м | Макси- мальная магнитная энергия, кДж/м3 | Удельное электричес- кое сопро- тивление, Ом·м | Темпера- тура Кюри, °С |

| 6БИ240 | 0,19 | 103 – 103 | |||

| 7И300 | 0,20 | 103 – 103 | |||

| 16БА190 | 0,30 | 103 – 103 | |||

| 15БА300 | 0,30 | 103 – 103 | |||

| 17БА220 | 0,33 | 103 – 103 | |||

| 22БА220 | 0,36 | 103 – 103 | |||

| 24БА210 | 0,37 | 103 – 103 | |||

| 25БА150 | 0,38 | 103 – 103 | |||

| 28БА170 | 0,38 | 103 – 103 | |||

| 28БА190 | 0,39 | 103 – 103 |

Достоинствами ферритов являются стабильность магнитных характе- ристик в широком диапазоне частот, малые потери на вихревые токи, малый коэффициент затухания электромагнитной волны, а также простота изгото-вления ферритовых деталей.

) не могут применяться из-за малого удельного электрического сопротивления, ĸᴏᴛᴏᴩᴏᴇ приводит к большим потерям на вихревые токи.

В технике СВЧ применяют поликристаллические и монокристал-лические ферриты. К поликристаллическим относятся литиевый (10СЧ9), магниевые, никелœевые и другие ферриты. Эта группа ферритов обладает большим удельным электрическим сопротивлением (108 – 1010Ом·м) и стаби- льностью магнитных характеристик в диапазоне СВЧ.

Недостатками всœех ферритов яявляются хрупкость, а также резко выраженная зависимость магнитных свойств от температуры и механичес-ких воздействий. Ферриты являются магнитными полупроводниками и, сле-довательно с ростом температуры их удельное сопротивление уменьшается, что вызывает увеличение потерь на вихревые токи. Широко применяемые бариевые ферриты приведены в таблице 5.5.

Назначение и характеристики ферритов — понятие и виды. Классификация и особенности категории «Назначение и характеристики ферритов» 2017, 2018.